復合聚氨酯注漿材料性能試驗分析

趙建陽

(煤炭科學技術研究院有限公司,北京 100013)

礦井在地面勘探鉆孔作業(yè)時,經常遇到鉆進至地層某一層位時,孔內返水、返渣量增大的情況,這主要是因為向地層深部鉆進期間,揭露帶壓含水層,或是揭露導水性較強的斷裂構造,水和泥沙涌入裂隙,造成返水、返渣量增大。在此情況下,通常采用正壓注漿方法將注漿材料灌入裂隙當中,實現出水點的堵漏。為降低材料成本,加快施工進度,注漿材料多采用水泥砂漿攪拌而成,依靠水泥粘結作用和大顆粒的沙礫進行混合充填,對較大裂隙治理效果明顯,但細小裂隙仍然無法堵漏,會成為主要導水通道[1-2]。基于此,選用經水玻璃和納米二氧化硅改良混合的復合聚氨酯材料作為主要堵漏止水劑,可以取得良好的治理效果。

1 試驗材料及設備

聚氨酯材料具有較強的粘結性,可附著在任意材質的物體表面。即使在有水參與的環(huán)境中,是依然能夠產生反應膨脹。其與水反應生成二氧化碳氣體,經反應完全冷卻凝固后,在固體表面形成諸多孔狀結構,硬化層可阻斷水流作用,起到良好封閉隔水效果。使用聚氨酯封孔注漿時,在用量與泵壓足夠的條件下,依靠自身良好的液態(tài)流動性,以及反應產生的氣體作用,在裂隙有限的空間內,氣體壓力不斷上升,產生正向壓力,將多余液體漿擠入細小裂隙中,達到完全充填的效果[3]。本文將水玻璃、納米二氧化硅材料作為聚氨酯材料力學性能的改良劑,制備復合注漿材料用于礦井水害治理。

1.1 實驗原料

為在實驗室條件下進一步研究復合注漿材料的性能,利用試驗確定更合理的科學配比,選用聚醚多元醇(330)、水玻璃(波美度為50~51)、納米二氧化硅(粒徑為 15 nm)等材料作為主要原料,搭配異氰酸酯(MDI-50)、二月桂酸二丁基錫催化劑、S-4308B型消泡劑等為添加輔料進行配比試驗。

1.2 實驗設備

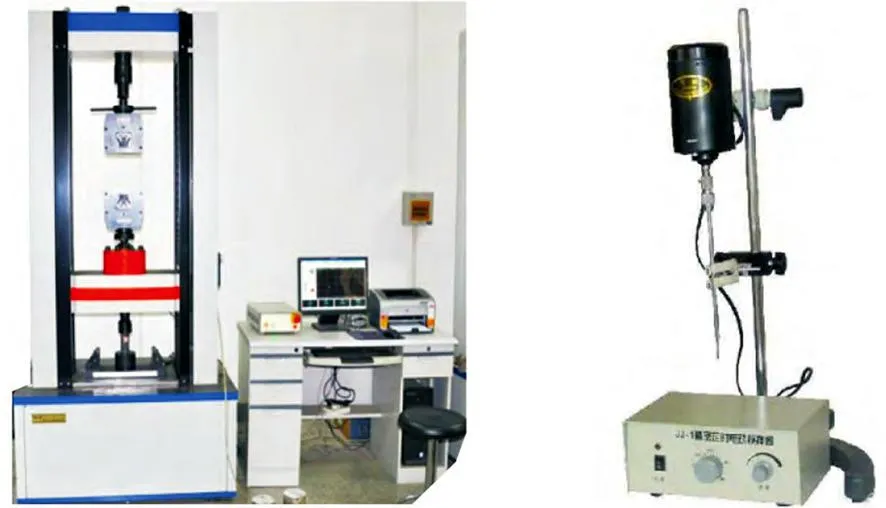

實驗室設備配置有DNS200萬能試驗機、JJ-1型電動攪拌機、電子天平、溶液膠頭滴管、溫度計、玻璃杯、燒杯、塑料模具等。實驗室設備如圖1所示。

(a)DNS200萬能試驗機 (b)JJ-1型電動攪拌機圖1 實驗室設備

2 實驗方案制定

2.1 正交試驗

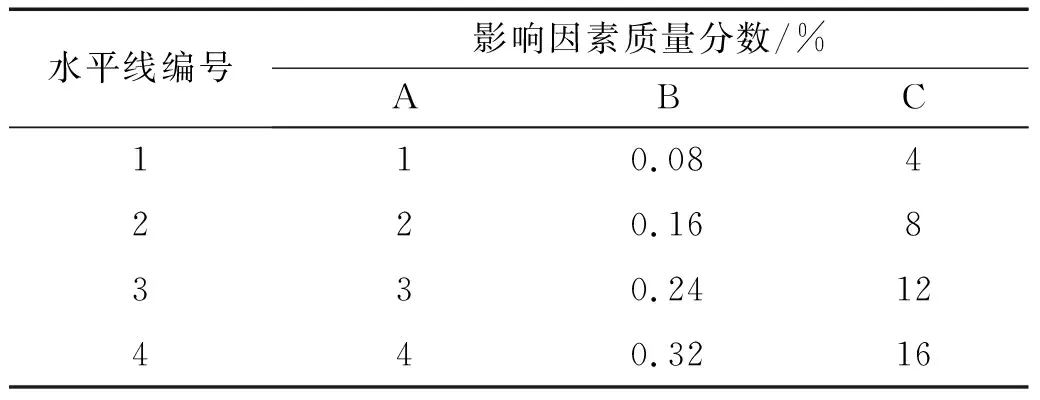

復合注漿材料主要分為聚氨酯材料、納米二氧化硅、催化劑、水玻璃等四部分,對聚氨酯性能產生影響的因素在于后三者的配比,對應影響因子標記為A、B、C。對樣品壓縮強度、凝結時長和反應最高溫度等參數影響進行分別配對試驗。正交點影響因素排列如表1所示。

表1 正交點影響因素排列表

2.2 試驗樣品

在實驗室條件下,將已選取的聚氨酯原料與催化劑、消泡劑和輔助原料等按照表1中的配比分別進行混合,在室溫下低速勻速攪拌,30 min 后靜置存放,作為調制復合注漿材料的基料(A料);然后將異氰酸酯(MDI-50)與聚醚多元醇以1∶1等比混合攪拌,混合漿液作為B料。將得到的兩種混合漿液分別倒入容器規(guī)格為長 70 mm×寬 70 mm×高 70 mm 的標準模具中,為便于取平均值,每種漿液制作3個相同模具樣品。在發(fā)生化學反應過程中,詳細測量并記錄反應過程中釋放的最高溫度,以及從制成混合液成品到初凝階段的時長,反應完全成為固態(tài)樣品后從模具中取出,開始壓縮體積達到50%條件下的強度試驗,壓縮速率設定在 10 mm/min,取結果均值。

3 結果分析

3.1 試驗數據極差分析

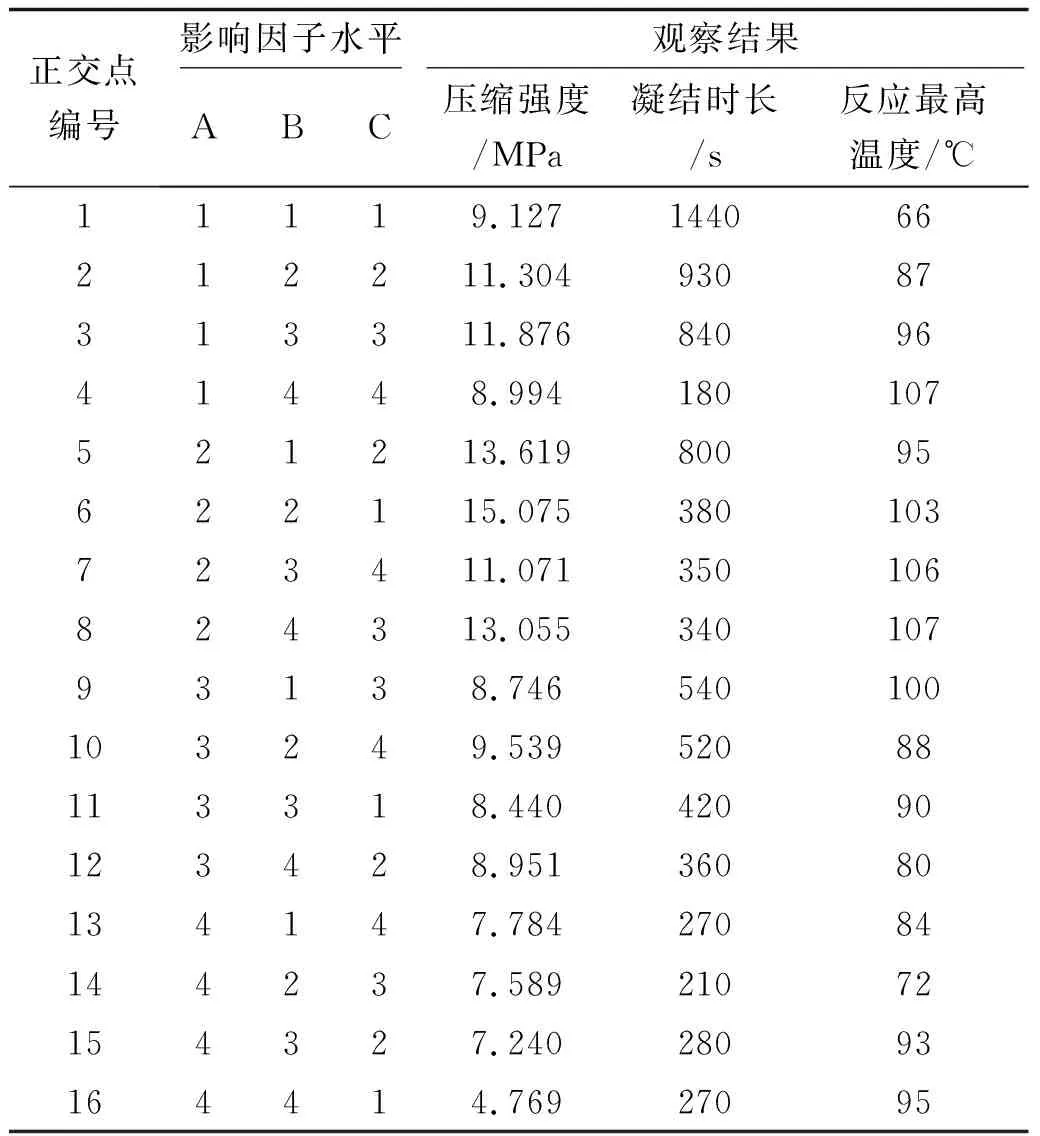

根據表1中制定的試驗方案,將16個正交點與3個影響因子質量分數進行不同排列組合,分別觀察對樣品壓縮強度、凝結時長和反應最高溫度等參數的結果。影響因素正交試驗結果如表2所示,極差計算分析結果如表3所示。

表2 影響因素正交試驗結果

表3 極差計算分析結果

結合表2和表3中的試驗數據分析:水平指標均值中在壓縮強度、凝結時長和反應最高溫度等三個方面的表現均是A>B>C,即反應效果為納米二氧化硅優(yōu)于催化劑,催化劑優(yōu)于水玻璃。但試驗注漿材料是為提高成品的壓縮強度,因此,單一指標最好的方案為A2、B2和C3。結合表1中影響因素質量分數數據,確定混合漿液中納米二氧化硅質量分數2%、催化劑質量分數0.16%和水玻璃質量分數12%的配比方案。

3.2 不同材料影響機理分析

針對上述試驗中不同配比得到試驗結果不同,分別對納米二氧化硅、催化劑和水玻璃等材料對樣品力學性質、反應產生溫度及初凝時間等影響原理簡要分析。

1)納米二氧化硅。初凝時長與納米二氧化硅添加劑量成反比關系,添加量越高,初凝時長反而降低;反應最高溫度與壓縮強度呈現折線升高后降低現象,當納米二氧化硅質量分數達2%時,最大壓縮強度達 14.705 MPa;但若繼續(xù)加大添加量,隨著密度升高,與異氰酸酯和水玻璃等輔料呈現不均勻混合,接觸面積減小,反而抑制化學反應的進行,導致壓縮強度出現拐點后開始降低。

2)催化劑。催化劑可增強反應烈度,釋放更多熱量,以縮短反應時間。當催化劑質量分數達到0.16%時,壓縮強度達到 10.877 MPa,但若繼續(xù)添加,則加快反應強度,促使凝膠未達到理想壓縮強度時便提前凝固,從而降低凝聚后的聚氨酯固態(tài)抗壓強度,且在此過程中多余釋放的熱量未能參與到凝結反應中,導致熱量不斷積聚,存在封閉空間爆炸和燃燒的風險。

3)水玻璃。通過添加水玻璃可縮短初凝反應時間,同時增強混合漿液的黏稠度和比重,抑制過多二氧化碳氣體的產生,減少凝固后表面的孔洞結構。當添加質量分數達到12%時,抗壓強度達到 10.317 MPa,但若繼續(xù)添加,則促進熱量釋放和二氧化碳的生成,當氣泡發(fā)生破裂后,聚氨酯固體內部抗壓強度下降,且由于加速凝固,導致液體未能充分進入裂隙便開始凝固,降低堵漏止水的實際效果。

4 應用效果分析

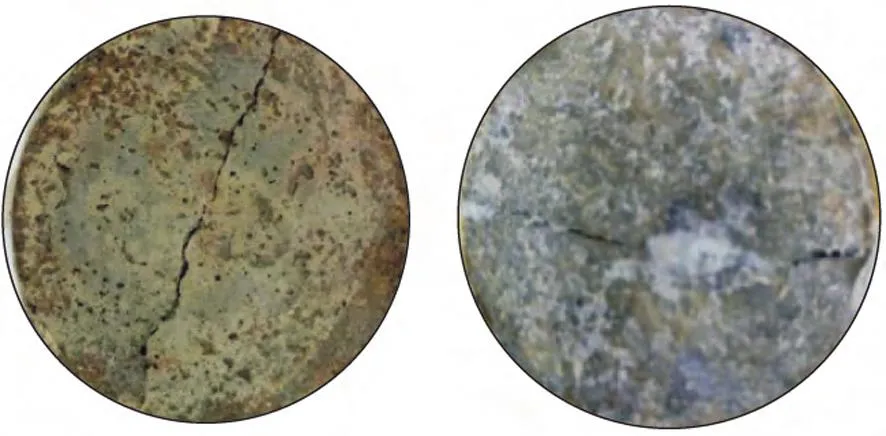

按照納米二氧化硅質量分數2%、催化劑質量分數0.16%和水玻璃質量分數12%的最佳配比方案制取混合漿液,倒入直徑為 50 mm,深度為 70 mm 的標準模具中,常溫下正常養(yǎng)護 15 d,然后倒出樣品1,同樣條件下使用水泥砂漿制取養(yǎng)護后得到樣品2。對兩種樣品滲水率進行測定,以 1000 mL 水量為標準,計算滲漏所需時長和流量,測定結果如表4所示,制取樣品如圖2所示。

表4 注漿前后樣品滲水率測定

(a)注漿前試件 (b)注漿后試件 圖2 注漿前后制取樣品模塊

經過采用復合材料注漿后,試驗模塊2的滲水時間明顯延長,滲流量小于使用純水泥砂漿材料,并將堵水率提升到54.8%~68.44%,對導水裂隙具有顯著堵漏效果。

5 結論

1)通過3因素4水平正交試驗16組試驗方案的制定,針對試驗樣品抗壓強度進行分析,得到復合注漿材料中納米二氧化硅質量分數2%、催化劑質量分數0.16%和水玻璃質量分數12%的最佳配比方案。

2)經過不同材料添加量對漿液反應溫度、壓縮強度和初凝時間等的影響機理分析,驗證最佳配比方案的合理性,指出添加劑使用過量情況下,對化學反應起到的抑制效果及危險程度。對優(yōu)化配比后的復合注漿材料和純水泥砂漿分別制作樣品模塊進行滲水和時間觀測,得到注漿改造后模塊將堵水率提高54.8%~68.44%,能有效實現導水裂隙的封堵。