壓裂泵液力端閥箱減重及延長壽命可行性研究

摘要:壓裂泵液力端閥箱作為油氣田開采壓裂施工設備中的一種高值易損件,目前普遍使用整個大型鍛造成型的鍛坯機加工而成,在制造生產過程中存在大量的材料浪費問題。針對液力端閥箱的失效特性進行了分析,確認了在保證結構強度的情況下,可有效減小易疲勞開裂位置的應力集中程度,同時實現閥箱鍛坯材料的減重,甚至延長液力端閥箱的疲勞壽命。通過有限元分析方法對閥箱減重及延長壽命的可行性進行分析,提出了一種組合式模塊化設計的壓裂泵液力端結構,提供該種組合型模塊化液力端樣機在現場試驗的相關情況,最后提出了組合型模塊化液力端設計中需要注意的事項。研究結果對壓裂泵液力端閥箱減重及延長壽命既具有理論指導意義,又具有現實意義和經濟價值。

關鍵詞:閥箱;工作壽命;減重;組合式模塊化設計

中圖分類號:TE934.2" " " " 文獻標志碼:B" " " " doi:10.3969/j.issn.1001-3482.2024.04.012

Study on the Feasibility of Reducing the Weight and Extending the Life of Fracturing Pump Fluid Ends

CHEN Tao1,LI Niexi2,DUAN Xiaojun3,JIA Haiping3,LI Zhiqun3,YAN Baoquan3

(1. Shanghai Qinghe Machinery Co.,Ltd.,Shanghai 201802,China;2.Engineeringamp;Automation,Northeastern University,Shenyang 110819,China;3.Changqing Downhole Technology Company,CCDC,Xi’an 710021,China)

Abstract: As a high value consumable part, the fracturing pump fluid end of the fracturing pump is widely used in China to process the entire large-scale forged billet. There is a lot of material waste in the manufacturing process. According to the structural characteristics of the fracturing pump fluid end,the failure characteristics of the fracturing pump fluid end were analyzed. It is confirmed that as long as the structural strength is guaranteed,the weight of the valve box forging material can be reduced as long as the stress concentration degree at the easy cracking position is effectively reduced,and even the fatigue life of the fracturing pump fluid end can be extended. According to the analysis,a combined modular fracturing pump fluid end structure was proposed,and the issues to be considered in the design of the combined modular fracturing pump fluid end were put forward. The relevant situation of the combined modular fracturing pump fluid end prototype in the field test is presented. This study not only has theoretical guidance significance,but also practical significance and economic value for the weight reduction and service life extension of fracturing pump fluid ends.

Key words: fluid ends;working life;lose weight;combined modular design

壓裂泵(車)是目前提高油、氣井采收率的重要設備,尤其對于非常規油氣開采,壓裂作業扮演著重要的角色。壓裂泵(車)通過向井下泵送高壓清水、泥漿液、支撐劑等各類作業介質對地層進行加砂壓裂或酸化壓裂作業及壓力測試等工作[1]。伴隨著壓裂施工要求的不斷變化,尤其是我國西南川渝等地頁巖油氣的開發,各類大型壓裂設備相繼問世,壓裂設備的工作壓力以及排量要求不斷提高,同時這些要求對作為高值易損件的壓裂泵液力端閥箱實際使用壽命影響極大。因此,如何有效降低壓裂泵液力端閥箱的制造成本與延長使用壽命成為了壓裂泵閥箱設計以及生產中一個重要的目標。

關于液力端閥箱的生產制造過程,一般分為原材料冶煉、鑄造、電渣重熔、鍛造、熱處理,機加工、表面處理等。以某型號液力端閥箱為例,不計算電渣錠的損失,從鍛坯到產品材料的損失率已經達到了50%,經過嚴格工序生產出來的鍛坯,其總質量的一半將在后續的機加工過程中被廢棄,同時大量的機加工工時浪費在原材料的切除工序,實質性地造成了閥箱的成本居高不下。

關于液力端閥箱的失效模式,張慶根、趙艷瓊、莫麗等先后在閥箱破壞的原因、失效形式、延長閥箱壽命等方面開展了研究[2-4],也總結了眾多有利于提高液力端使用壽命的指導性結論,無論是超高壓自增強還是其它產生合理的殘余應力的手段,都是為了有效減小關鍵位置應力集中程度的效果,從而閥箱的疲勞使用壽命得到延長[5-11]。

本文通過對減重后的閥箱、優化內腔結構減重閥箱、傳統閥箱內腔關鍵位置在工作狀態下應力集中程度的分析對比,得出了有效減小閥箱質量的措施,并提出了組合式模塊化設計壓裂泵液力端結構以及設計中需要注意的事項。

1 閥箱工作狀態下內腔有限元分析

以某型號壓裂泵液力端閥箱為例,以其單缸為研究對象,使用有限元分析工具進行工作狀態分析,當網格尺寸減小為8 mm時,計算應力結果已基本穩定,其與網格尺寸為10 mm 時的結果差異主要是由于網格尺寸不同帶來的計算積分點的不同,所以可以認為網格尺寸為8 mm時,計算結果已經收斂,以下分析結果網格尺寸均為 8 mm。

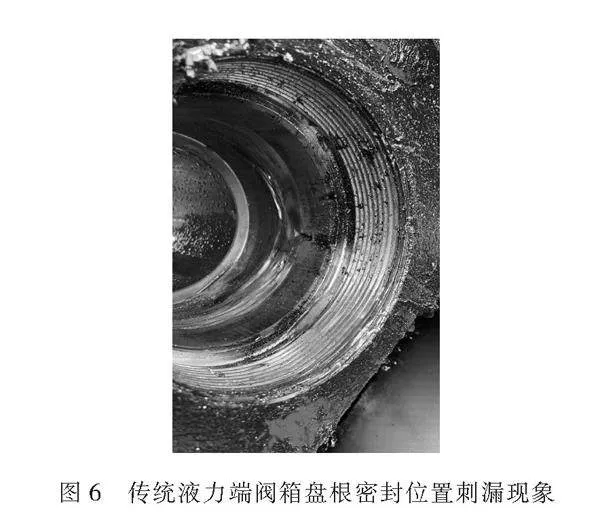

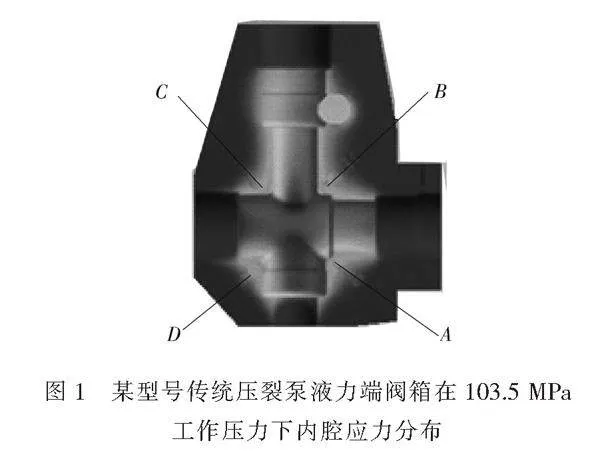

在103.5 MPa的工作壓力下其內腔的應內場如圖1所示。

從圖1可以看出,內腔應力集中點主要在相貫線四處位置,如圖1所示的A、B、C、D處,這也是與現場施工中壓裂泵液力端閥箱常見開裂失效位置是一致的,通過高壓自增強或者其它技術手段有效的減小A、B、C、D四處位置的應力集中程度即可有效延長液力端閥箱的使用壽命。

2 減重后閥箱內腔有限元分析

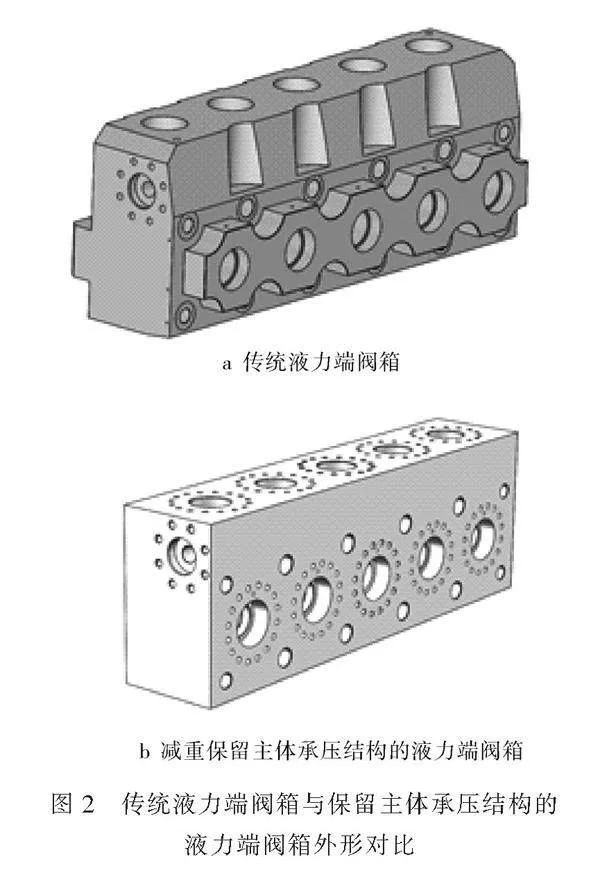

傳統的液力端閥箱如圖2a所示。經過充分的研究分析,保留閥箱承壓主體結構,將吸入端、排出端、盤根密封位置作為單獨的零件進行模塊化設計,最終得到的閥箱外形結構如圖2b所示。以單缸為研究對象,使用有限元分析工具進行工作狀態分析,當網格尺寸減小為8 mm時,計算應力結果已基本穩定,以下分析結果網格尺寸均為 8 mm。

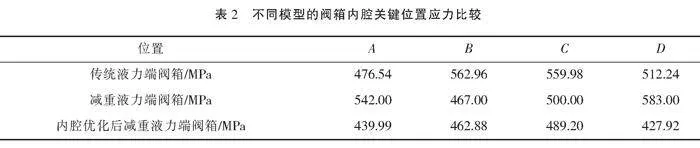

在103.5 MPa的工作壓力下圖2b閥箱內腔的應內場如圖3所示。

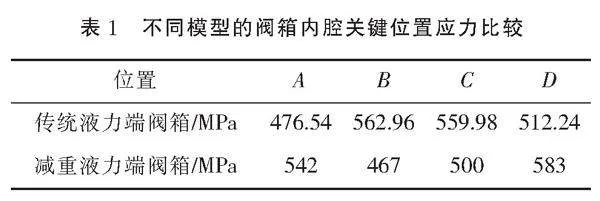

由如圖3所示的A、B、C、D為閥箱工作時應力集中處,這也是與現場壓裂泵液力端閥箱常見開裂失效位置是一致的,也就是閥箱的應力集中狀態和位置基本未發生變化,同時A、D位置的應力集中程度明顯要高于圖1結果,這是由于在減重結構設計過程中一些位置的材料損失導致的,但是也可以看出模型的最大應力與圖1結果差別不大于100 MPa,各個生產廠家對于不同閥箱材料的熱處理后性能要求不盡相同,但是在保證傳統閥箱基本性能要求的基礎上,一般要求的材料屈服強度在900 MPa左右,分析結果顯示出無論傳統液力端閥箱或者減重的液力端閥箱,其關鍵位置的應力集中程度與最大應力遠小于閥箱原材料的屈服強度,具體結果對比如表1所示。

3 優化減重閥箱后內腔有限元分析

閥箱內腔的優化過程可參照文獻[12],本文不再贅述。該論文指出壓裂泵液力端閥箱內腔加工一定的幾何形狀能有效減小閥箱內腔關鍵位置的應力集中水平,同時可兼顧液力端通用配件的安裝以及使用,一旦閥箱內腔關鍵位置的應力集中峰值得到改善,那么閥箱疲勞壽命就會得到一定的提升[12]。基于此論斷,將圖2b所示模型進行內腔結構的迭代優化,具體過程可參照文獻[12]的內容,最終得到閥箱模型再進行有限元分析。

使用有限元分析工具對模型進行工作狀態分析,當網格尺寸減小為8 mm時,計算應力結果已基本穩定,以下分析結果網格尺寸均為 8 mm。

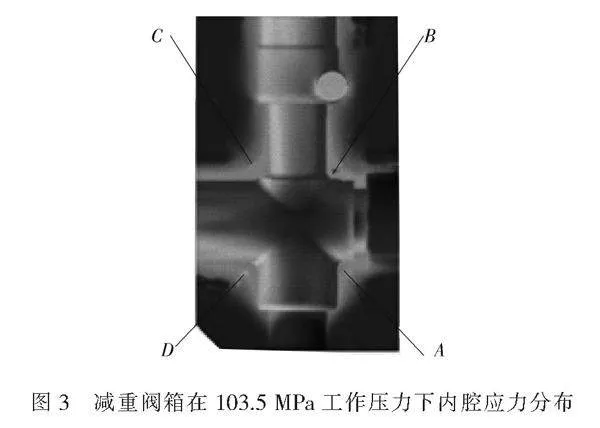

在103.5 MPa的工作壓力下其內腔的應內場如圖4所示。

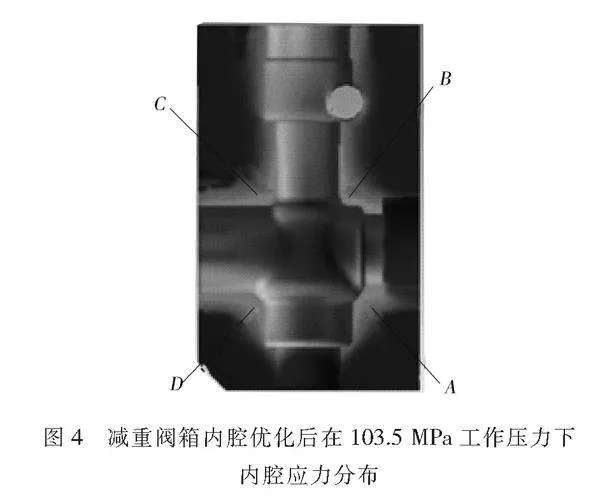

由如圖4所示的A、B、C、D位置為應力集中位置,這也是與現場壓裂泵液力端閥箱常見開裂失效位置是一致的,同時A、B、C、D四處位置的應力集中程度明顯要低于圖1結果,也低于圖3所示的結果,也遠小于閥箱原材料的屈服強度,三種模型有限元分析結果對比如表2所示。

通過表2可以看出,通過合理的減重以及內腔優化完全可以實現壓裂泵液力端閥箱的輕量化,而且通過內腔優化,閥箱內腔疲勞開裂的關鍵位置應力集中程度也得到了明顯的改善,相比較于傳統液力端,減重后內腔優化的閥箱其關鍵位置A、B、C、D處應力集中程度分別下降了7.67%、17.78%、12.64%、16.46%。

4 基于有限元結論的分析

通過前文可得出在通過合理減重后,只要對閥箱內腔經過有效的迭代優化即可實現在閥箱減重的同時關鍵位置的應力集中程度的有效下降,而關鍵位置的應力集中程度有效下降將實現閥箱疲勞壽命的有效提高。實際中經過對比,相同施工工況下通過閥箱內腔形狀的改造在內腔A、B、C、D四個關鍵位置應力集中峰值減小17%情況下,現場使用壽命可提高20%以上[12];如果只是簡單的外形優化減少材料的使用量將導致閥箱內腔關鍵位置應力集中程度的上升,從而導致閥箱疲勞壽命的縮短。

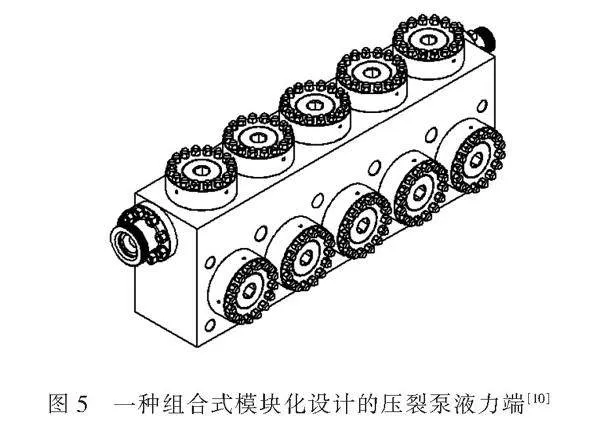

閥箱的減重及延長疲勞壽命方案確認后,分體式設計的吸入端、排出端以及盤根密封的設計尤為重要。提出了減重、模塊化設計結構方案[13~15],其結構簡圖如圖5所示。

實際產品目前已經在現場進行測試中,通過現場驗證,該結構形式的液力端閥箱優點如下:

1) 高值易損件閥箱使用壽命有限延長。

得益于閥箱質量的減輕,在閥箱原材料熱處理的過程中發現,減重后的閥箱在材料熱處理后的性能得到了很大的提高,特別是相貫線位置的閥箱芯部的力學性能提高尤為明顯;同時在材料性能提高的基礎上通過內腔優化,應力集中的四處關鍵位置應力集中程度得到了明顯改善,閥箱的疲勞壽命得到明顯提高。

2) 適應高壓、高含砂工況。

由于材料熱處理后性能的提高以及關鍵疲勞壽命的有效提高,在高壓、高含砂工況下閥箱的使用壽命相比于傳統產品得到有效提高,更適合高壓、高含砂的苛刻工況。

3) 模塊化優化設計。

提高了產品可靠性,更易于維護和產品升級,解決局部損傷導致液力端閥箱報廢或者高價維修的問題。

5 現場試用

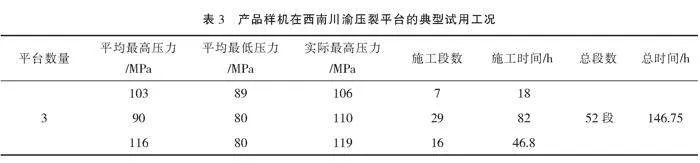

根據減重模塊化的設計思想,完成了產品的詳細設計以及樣機生產制造,自2023-05投入現場試用,已累計在西南川渝地區經過數個壓裂平臺的試用,典型工況如表3所示。

在某平臺現場試用過程中由于高壓力、高含砂的工況條件,多臺傳統液力端出現盤根密封位置閥箱刺傷,繼而導致液力端拆機、發生閥箱報廢、返廠返修的問題,試用的模塊化減重壓裂泵液力端在相同施工現場也出現了盤根密封位置失效導致無法繼續工作的問題,但是由于模塊化的設計在更換盤根模塊組件后即可投入生產現場使用,可以避免局部損壞導致閥箱返修、報廢的問題發生。壓裂泵傳統液力端閥箱在施工現場出現的盤根密封位置刺漏如圖6所示。

試用減重后液力端盤根密封位置出現刺傷后現場更換盤根密封模塊如圖7所示。

樣機在現場使用過程中也出現了一些問題,主要表現在關鍵件的質量控制以及設計過程中關鍵件的疲勞強度校核,這些問題在后期產品迭代優化中都得到了有效解決。

6 結論

1) 通過合理的減重可優化現有的壓裂泵液力端結構,在結構強度滿足要求的情況下可通過結構優化的方式提高閥箱關鍵位置的疲勞壽命。

2) 減重設計的閥箱內腔關鍵位置的應力集中程度必須小于、等于傳統閥箱內腔關鍵位置的應力集中程度,否則減重閥箱的使用壽命將得不到保障,內腔優化后的減重閥箱在關鍵位置可獲得更好的疲勞壽命。

3) 組合模塊化設計的壓裂泵液力端閥箱在相同熱處理工藝下可得到更好的芯部材料力學性能,更利于閥箱關鍵位置疲勞壽命的延長。

4) 組合模塊化設計的壓裂泵液力端在設計過程中必須注意模塊化零件的高壓密封和裝配后的形位公差。

5) 組合模塊化設計的壓裂泵液力端中的模塊化零件在設計過程要充分考慮在額定工作壓力下模塊化零件的強度,尤其是疲勞強度的校核。

6) 通過現場樣機的試用,組合模塊化設計的壓裂泵液力端在現場完全可替換傳統液力端產品,在高值易損件閥箱減重的同時解決了傳統液力端閥箱局部損傷尤其是盤根密封位置刺傷導致的閥箱報廢問題。

參考文獻:

[1] 趙敏.柱塞泵閥箱失效分析[D].成都:西南石油大學.2012.

[2] 趙艷瓊.壓裂泵頭的疲勞研究[D].南充:西南石油學院.1992.

[3] 張慶根,陳宏規.壓裂泵閥箱裂紋的探討[J].流體機械,1981(1): 27-36.

[4] 莫麗,劉清友,黃云,等.壓裂泵閥箱強度及壽命分析[J].石油機械,2009.37(2): 29-31.

[5] 華劍,廖建敏,周思柱,等. 超高壓壓裂泵泵頭體自增強再處理研究 [J]. 科學技術與工程,2015,15(35):170-174.

[6] 周思柱,嚴奉林.包辛格效應在泵頭體自增強上的應用[J].石油機械,2013,41(7):62-66.

[7] 王國榮,陳林燕.壓裂泵閥箱疲勞壽命影響因素的研究[J].石油機械,2013,41(1):59-63.

[8] 李寧. 超高壓泵頭體自增強后的殘余應力與疲勞壽命研究[D].武漢:武漢科技大學,2015.

[9] 陳濤,王云華,王崇桓,等.壓裂泵液力端閥箱超高壓力自增強技術研究[J].石油礦場機械,2022,51(02):68-72.

[10] 魏超. 基于內聚力模型的壓裂泵泵頭體裂紋擴展規律研究[D].長江大學,2019.

[11] 劉國川,李良其,羅俊濤.壓裂泵液力端產生裂紋的原因及預防措施研究[J].化工管理,2016(18):203.

[12] 陳濤,盧一欣,張常春,等.壓裂泵液力端閥箱內腔結構優化研究[J].石油礦場機械,2023,52(2):44-48..

[13] 陳濤,王賀,盧一欣,等.一種高壓柱塞泵液力端:CN115929618A[P].2022-12-19

[14] 陳濤,王賀,盧一欣,等.一種可拆卸盤根盒液力端的對中結構: CN219220707U[P].2023-12-19

[15] 陳濤,王賀,方捷,等.一種輕量化液力端總成結構: CN219993906U [P].2023-11-10

收稿日期: 2024-02-21

作者簡介: 陳 濤(1985-),男,陜西西安人,工學碩士,高級工程師,從事石油礦場設備以及石油測井儀器設計開發工作,

E-mail:tchen@haimo.com.cn。