插齒刀專用數控磨床模塊化設計與仿真分析

摘 要:插齒刀的制造精度、使用壽命與其專用數控磨床的加工精度有統計學意義。磨床布局具有多樣性,不同的布局會導致傳動部件受力存在差異,影響加工精度。針對這個問題,本文提出模塊化產品設計和動力學仿真驗證方法,設計3種磨床結構布局方案,進行動力學仿真驗證,根據結果選擇最符合設計要求的插齒刀專用數控磨床布局,保證磨床品質。試驗結果表明,本文方法直線軸分布均衡,A、B旋轉軸分開設計,B軸砂輪水平放置的結構布局受力較小且均衡,符合磨床運動規律,滿足插齒刀制造需求,應用價值較高。

關鍵詞:模塊化設計;動力學仿真驗證;插齒刀

中圖分類號:TG 596 " " " " " " 文獻標志碼:A

插齒刀是一種用于齒輪加工的專用刀具,利用插齒機將其安裝在工件上,對齒輪齒形進行精密加工。插齒刀專用數控磨床的加工精度在很大程度上取決于其結構布局[1]。布局不同會導致傳動部件受力情況產生差異,影響磨床的動力學性能和加工精度。因此,本文采用模塊化設計方法將插齒刀專用數控磨床結構劃分為獨立的功能模塊,提出3種不同的磨床結構布局方案,利用動力學仿真驗證方案性能,確定最符合實際生產需求的設計方案,為插齒刀專用數控磨床的優化提供參考。

1 制造業“插齒刀”專用數控磨床模塊化設計

1.1 插齒刀專用數控磨床總功能分析

插齒刀專用數控磨床是高精度加工設備,其核心功能是對插齒刀刀具進行高效、高精度磨削加工。插齒刀專用數控磨床包括驅動系統、磨削系統、控制系統、測量系統和冷卻系統。驅動系統包括主軸驅動模塊、直線進給模塊和旋轉軸驅動模塊,保證砂輪和工件精確運動。磨削系統由砂輪、砂輪主軸、修整裝置和自動換砂輪裝置組成,具有剛性強的優點和低熱變形特性[2]。控制系統具有自動編程和遠程監控功能,利用計算機數控(Computer Numerical Control,CNC)技術對復雜路徑和多自由度運動進行精確控制。測量系統利用激光干涉儀和三坐標測量儀實時監控并分析刀具的幾何尺寸和形位誤差。冷卻系統利用高效冷卻液循環裝置降低磨削熱量,保證加工質量和刀具壽命。

1.2 模塊化劃分

在插齒刀專用數控磨床的模塊化設計中,應保證各模塊結構標準化,功能具有獨立性和互換性。因此,本文模塊劃分思路如下。

1.2.1 確定最高層

插齒刀專用數控磨床的目標是對插齒刀齒面進行高精度磨削。磨削需求包括加工直齒插齒刀和斜齒插齒刀。為實現這個目標,需要對磨床進行功能分解。

1.2.2 第一級劃分

在首層設計中,插齒刀專用數控磨床的功能分為主功能、支撐功能、驅動功能、控制功能和檢測功能。1)主功能。主功能為切削功能,使插齒刀能夠進行磨削。2)支撐功能。使用床身和運動軸的支撐件來保證磨床的穩定性和精度。3)驅動功能。利用能量轉換完成驅動,包括主軸驅動、直線進給驅動和旋轉軸驅動。4)控制功能。利用硬件和軟件控制系統協調各模塊,對磨削過程進行精確控制。5)檢測功能。利用傳感器和測量系統實時監控磨削狀態,保證加工精度。

1.2.3 第二級劃分

在一級功能基礎上進一步細化,劃分為具體的二級功能模塊。1)主功能模塊。包括3個直線運動軸(X、Y和Z軸)和2個回轉運動軸(A、B軸),使插齒刀進行多自由度聯動磨削。2)支撐功能模塊。包括支撐整機模塊和支撐工作臺模塊,保證整體結構剛性強,穩定性高。3)驅動功能模塊。包括電機、滾珠絲杠和直線電機,保證各運動軸的高精度驅動。4)控制功能模塊。分為硬件控制模塊(CNC系統、PLC單元)和軟件控制模塊(NC編程、PLC編程),對各運動軸進行精確控制。5)檢測功能模塊。包括光柵尺和傳感器組,實時監測在磨削過程中的位置偏差和狀態,提供自動定位和誤差補償[2]。

1.3 布局設計方案

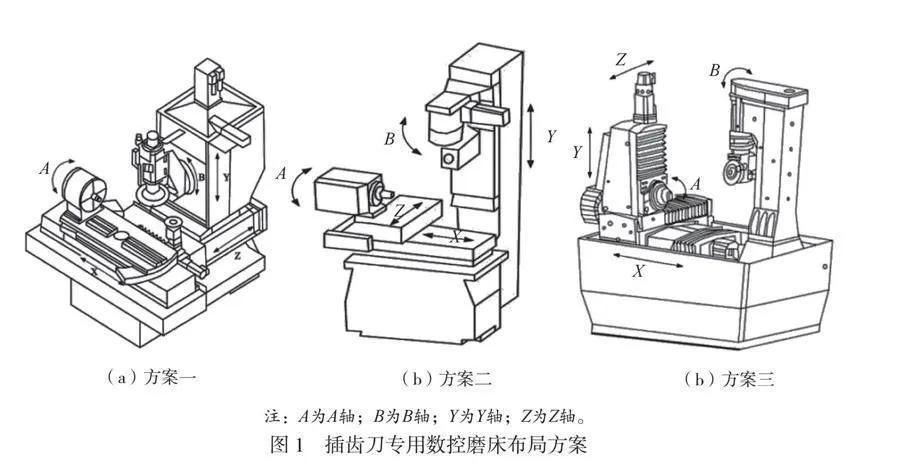

在插齒刀專用數控磨床的布局設計中,本文提出3種不同的布局方案,每種方案在結構復雜性、操作便捷性和剛性要求等方面各有特點。

方案一如圖1(a)所示,將A軸與X軸集中于磨床左側,Y軸位于右側,并采用水平放置的電主軸砂輪。該布局利用模塊化設計原理,將主軸驅動單元、直線進給系統與旋轉軸驅動系統進行分離,減少運動鏈中的耦合效應,加快系統的響應速度。集中布置A軸和X軸有效降低了系統的慣性矩,減少動靜態干擾,增強了傳動系統的剛性,提高了穩定性。電主軸采用高速直驅電機,結合剛性強的滾珠絲杠和精密線性導軌,可以控制砂輪的運動軌跡。這種布局減少了零部件間的相互干擾,簡化了系統的維護和檢修流程,但是工件和砂輪的相對位置比較固定,因此在復雜的齒形加工過程中操作靈活性可能會降低,對在加工過程中的冷卻和排屑系統提出更高的技術要求[3]。

方案二如圖1(b)所示,采用直線軸均衡分布的布局方式將A軸與B軸旋轉軸分開設計,B軸砂輪水平放置。該方案采用多軸聯動的復合加工技術,利用獨立的直線軸和旋轉軸配置完成高自由度的多軸同步控制。砂輪采用垂直安裝方式,在加工過程中產生的切削力能夠沿軸向均勻分布,減少系統的振動和變形情況[4]。方案采用模塊化的分布式布局,使各軸受力更加均衡,在高負載加工的過程中,能夠減少系統內部的耦合干擾來提高加工精度。方案利用先進的CNC數控系統,結合自適應控制算法對復雜路徑磨削加工進行實時補償和誤差修正。方案布局結構緊湊,模塊化設計靈活,能夠根據不同加工需求進行快速調整和優化。但是,復雜的多軸聯動設計對系統的控制精度和響應速度提出更高的技術要求,須結合高精度的伺服驅動系統和實時監控系統,以保證系統的穩定性和可靠性。

方案三如圖1(c)所示,右側運動鏈結構簡單,X軸負載較大,左側布置了復雜的工件工作臺支撐系統。該布局優化X軸的負載分布和運動鏈的剛性設計,保證系統在高負載加工過程中的穩定性。X軸是主要承載結構,采用高強度的合金材料和經過精密加工的導軌系統,增強其剛性,提升抗變形能力。左側對復雜結構的設計思路是利用模塊化將支撐系統與運動系統分離,利用有限元分析(Finite Element Analysis,FEA)對系統的應力分布進行了優化設計[5]。方案突出系統的結構完整性和抗振性能,適用于要求剛性強、振動低的磨削加工任務。左側復雜的結構設計不僅增加了工件裝夾的難度,而且對系統的整體調校要求更高。為了應對這些挑戰,設計中增加了主動式減振系統和精密的工件夾持裝置,以保證系統長時間、高強度工作的穩定性。

2 制造業“插齒刀”專用數控磨床動力學仿真試驗驗證

2.1 仿真模型建立

為對3種插齒刀專用數控磨床布局方案進行動力學仿真試驗驗證,本文采用ANSYS和MATLAB聯合仿真,以保證模型的精確性和可靠性。

2.1.1 方案一仿真模型

在方案一中,A軸和X軸在左側,Y軸在右側,電主軸砂輪水平放置。運動鏈分為2個分支:砂輪運動鏈和工件運動鏈。具體建模步驟如下。

步驟一:系統建模。建立主軸、直線進給單元和旋轉軸的三維模型。

步驟二:設置參數。定義質量質量矩陣一M1、阻尼質量矩陣一C1、剛度質量矩陣一K1和外力質量矩陣一F1(t)。

步驟三:設定動力學方程。如公式(1)所示。

M1+C1+K1x=F1(t) (1)

式中:為加速度;為速度;x為位移。

步驟四:計算方程。采用有限元法進行離散化和模態分析,獲得各自由度的固有頻率和振型。

2.1.2 方案二仿真模型

在方案二中,直線軸分布均衡,A軸和B軸旋轉軸分開設計,B軸砂輪水平放置。運動鏈分為2個分支:砂輪運動鏈和工件運動鏈[6]。具體建模步驟如下。

步驟一:系統建模。與方案一相同。

步驟二:參數設置。定義質量質量矩陣二M2、阻尼質量矩陣二C2、剛度質量矩陣二K2和外力質量矩陣二F2(t)。

步驟三:設定動力學方程。如公式(2)所示。

M2+C2+K2x=F2(t) (2)

步驟四:計算方程。采用有限元方法進行離散化和模態分析,獲得各自由度的固有頻率和振型。

2.1.3 方案三仿真模型

在方案三中,右側運動鏈結構簡單,X軸負載較大,左側結構復雜。運動鏈分為2個分支:砂輪運動鏈和工件運動鏈。具體建模步驟如下。

步驟一:系統建模。與方案一相同。

步驟二:參數設置。定義質量矩陣三M3、阻尼矩陣三C3、剛度矩陣三K3和外力矩陣三F3(t)。

步驟三:設定動力學方程。如公式(3)所示。

M3+C3+K3x=F3(t) (3)

步驟四:計算方程。采用有限元法對X軸進行詳細的動力學仿真,分析負載變化對系統穩定性的影響。

2.1.4 仿真模型矩陣

建立3種布局方案的仿真模型,為后續的動力學仿真分析提供基礎。最終的仿真模型矩陣如公式(4)所示。

(4)

式中:F為系統的總受力向量;Mx1、My1和Mz1分別為方案一中各軸的質量;Mx2、My2和Mz2分別為方案二中各軸的質量;Mx3、My3和Mz3分別為方案三中各軸的質量;g為重力加速度,ax2、ay2和az2為方案二中各軸的加速度;F1(t)、F2(t)和F3(t)為3種方案中的切削力和慣性力。

2.2 方案評定標準

在本文力學仿真試驗驗證中,為評估3種插齒刀專用數控磨床布局方案的優劣,制定評定標準和判定依據,見表1。

2.3 基于 MATLAB 的力學評定界面設計

在力學仿真試驗驗證中,為更加高效、直觀地進行參數化力學計算,本文設計了一個基于 MATLAB 的圖形用戶界面(Graphical User Interface,GUI)。GUI的設計思路是合理布置各控件的位置,確定控件與相應回調函數之間的關聯,完成數據處理和結果輸出。GUI主要是由參數輸入、計算按鈕和結果輸出組成的。其中,參數輸入部分是GUI的第一部分,用戶可以在這個區域輸入所需的各項參數,包括系統剛度、受力均衡性、振動特性、加工精度和操作便捷性等。每個參數都有對應的輸入框,用戶可以根據具體方案輸入相應的數值。計算按鈕部分為GUI的核心區域。點擊計算按鈕,系統會調用相應的回調函數計算輸入的參數。這部分設計保證計算過程自動化,降低人為計算的誤差,提高計算的效率和準確性。結果輸出部分的作用是顯示計算結果。計算結果包括每個方案中各運動軸的受力情況、綜合評分和最優方案的判定。輸出結果能夠直觀地反映各方案的力學性能,方便用戶進行比較和選擇。

2.4 計算范例以及仿真結果

在本次力學仿真試驗驗證中,采用控制變量算法輸入相同的模塊質量和加速度,對3個布局方案進行仿真計算。具體的模塊質量參數:模塊X質量為759 kg,模塊G質量為379 kg,模塊H質量為80 kg,模塊J質量為180 kg,模塊K質量為473 kg。利用 MATLAB力學評定界面輸出各個方案的受力結果。仿真試驗結果見表2。

由表2可知,使用方案一各模塊的受力情況和固有頻率比較均衡,X軸、Y軸和Z軸的受力分別為48 800.3 N、

24 711.8 N和2 705.5 N,固有頻率為150 Hz。操作便捷性評分為6。雖然方案一在受力和固有頻率方面表現較好,但是整體操作便捷性較低。使用方案二各模塊的受力情況和固有頻率表現最佳。X軸、Y軸和Z軸的受力分別為48 800.3 N、24 711.8 N和2 705.5 N,固有頻率為200 Hz。操作便捷性評分為8。方案二在各項指標中均表現出色,受力均衡,固有頻率高,操作便捷性也比較高,是最優布局方案。方案三各模塊的受力情況和固有頻率較差。X軸、Y軸和Z軸的受力分別為48 800.3 N、24 711.8 N和2 705.5 N,固有頻率為

140 Hz。操作便捷性評分為5。方案三的受力和固有頻率均較低,操作便捷性也較差,不是最優方案。

因此,比較3個布局方案的力學仿真試驗結果,方案二在系統剛度、受力均衡性、振動特性和操作便捷性方面均表現出色,綜合評分較高,是插齒刀專用數控磨床動力學優化計算中的最優布局方案。

3 結語

本文研究插齒刀專用數控磨床的布局優化設計,探討了不同布局對傳動部件受力以及加工精度的影響。采用模塊化設計和動力學仿真驗證方法設計并評估了3種不同的磨床結構布局方案。仿真結果表明,方案二在系統剛度、受力均衡性、振動特性和操作便捷性方面均表現優異,應用價值較高。本文方案不僅可以為插齒刀專用數控磨床的優化設計提供理論依據,還可以為相關制造業裝備開發與應用提供新思路。

參考文獻

[1]胡婷婷.數控磨床砂輪架部件的設計與研究[J].佛山陶瓷,2024,34(1):45-49,65.

[2]范晉偉,劉會普,張理想,等.數控磨床電控系統可靠性建模與評估研究[J].機械設計與制造,2024(3):209-213.

[3]馮慶前.基于外圓磨床數控系統設計與研究[J].佛山陶瓷,2024,34(2):41-42,77.

[4]曾祥禮,吳懷超,趙麗梅,等.數控軋輥磨床圓柱度三點測量原理及仿真分析[J].組合機床與自動化加工技術,2024(1):29-33.

[5]劉勇軍,劉巧燕,胡乾坤.基于最小距離法的數控磨床液壓系統可靠性建模與模型優選[J].機床與液壓,2023,51(13):223-228.

[5]朱曉裔.ANCA:領先技術引領制造創新[J].現代制造,2024(1):18.

[6]崔紅利,宋輝軍.典型的幾例高精端數控設備故障解析[J].數字化用戶,2024(36):33-34.