RV減速器參數化仿真與傳動誤差分析

董淑婧,呂海霆

(大連科技學院,遼寧 大連 116052)

0 引言

RV減速器是一種擁有良好傳動性能、較高回轉能力和精度的新型封閉式傳動裝置[1]。現代工業生產中產品精度的要求越來越高,作為工業機器人最核心的部件,RV減速器的精度亟需提高[2]。因此,RV減速器的傳動誤差是目前研究的重點,很多學者在RV減速器的誤差建模、仿真分析等方面進行了研究。姚云鵬等[3]進行了諧波齒輪誤差來源及頻率特性分析,給出了傳動誤差主成分余弦表達式,并對不同成分組合下的拍頻效果進行了分析。張躍明等[4]利用作用線增量法推導了漸開線行星齒輪傳動機構、平行四邊形輸入機構、擺線針輪傳動機構和輸出機構的誤差傳遞過程,建立了機構的傳動誤差數學模型。佟小濤[5]基于 Adams建立了RV減速器的動態傳動誤差多體動力學剛柔耦合仿真模型,研究了載荷、零件彈性變形、零件制造誤差、零件配合間隙對RV 減速器動態傳動誤差的影響。李安民等[6]采用全局靈敏度分析方法,發現齒側間隙和嚙合剛度是影響齒輪動態傳動精度的主要因素,嚙合剛度、嚙合阻尼和支撐阻尼的相互耦合對齒輪動態嚙合力有顯著影響,齒輪傳動穩定性主要取決于嚙合剛度和支撐阻尼。盧琦等[7]建立了RV減速器裝配模型,并基于多體動力學仿真技術分析針齒中心圓直徑誤差與針齒槽直徑誤差對整機角傳動誤差的綜合影響,結果顯示尺寸誤差因素組合理論上存在最優配置。麻東升等[8]通過SolidWorks與Adams建立RV減速器剛柔耦合模型,通過分析不同的誤差組合方式得出正等距和負移距、負等距和正移距的誤差組合可以有效減少傳動誤差對整機傳動精度的影響,并進一步發現二級傳輸誤差是影響傳動精度的主要原因。

本文在相關研究的基礎上,運用動力學分析軟件RecurDyn構建了RV減速器的參數化模型,并對影響減速器傳動精度的參數進行參數化仿真分析,以獲得影響RV減速器傳動精度的具體影響因素,在系統層級上對RV減速器傳動精度進行了較全面的仿真分析。

1 RV減速器的三維建模

1.1 齒輪參數

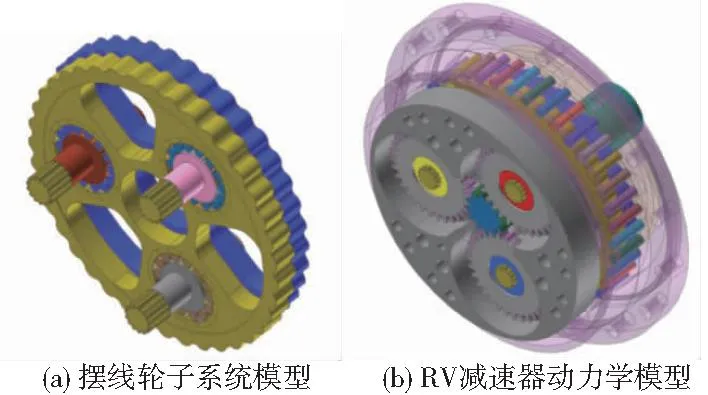

RV減速器關鍵齒輪零件的設計參數見表1。

表1 RV減速器齒輪零件主要參數

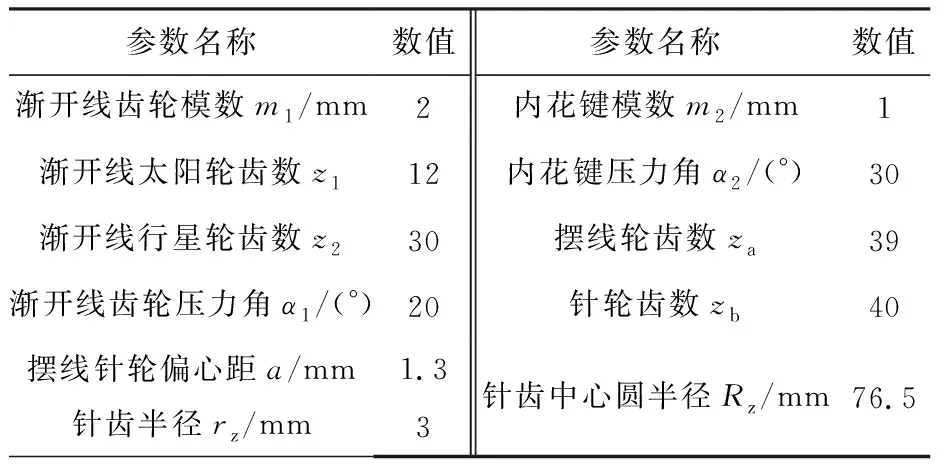

1.2 行星架系統建模與針齒裝配體

RV減速器行星架結構由左、右兩部分結構通過連接螺栓聯接。該型RV減速器有3組互成120°夾角布置的曲柄軸穿過左、右行星架,并通過支撐軸承支撐在軸承孔中。通過零件尺寸建模,裝配得到行星架系統的裝配體模型如圖1(a)所示。RV減速器可以行星架作為輸出結構,也可以采用針齒殼作為輸出結構的方式輸出運動和動力[9]。在ANSYS軟件中建立針齒殼的模型并裝配相應數目的針齒,完成針齒裝配體的裝配和建模,如圖1(b)所示。

圖1 RV減速器建模

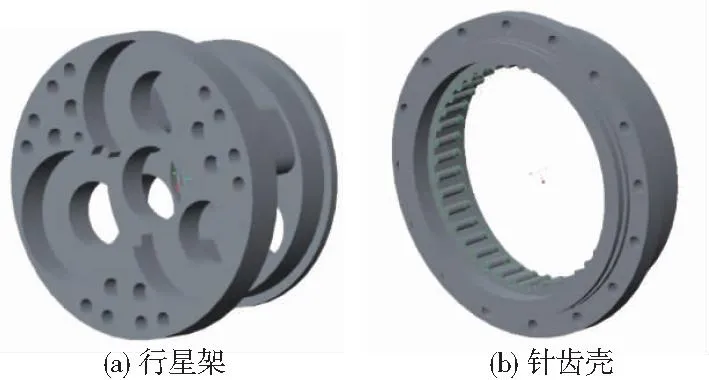

1.3 擺線輪的參數化建模

擺線輪是RV減速器的重要核心構件,也是參數化建模的難點所在,根據擺線輪的輪廓方程式(1),在有限元分析軟件中進行模型仿真分析[10]。

(1)

本文采用ANSYS軟件自帶的APDL語言建立RV減速器關鍵零部件擺線輪的參數化模型。可以通過輸入不同的模型參數快速完成擺線輪建模和仿真分析。軟件輸入參數界面如表1所示。通過輸入參數,建立擺線輪模型如圖2所示。

圖2 擺線輪參數化模型

2 動力學仿真模型建立

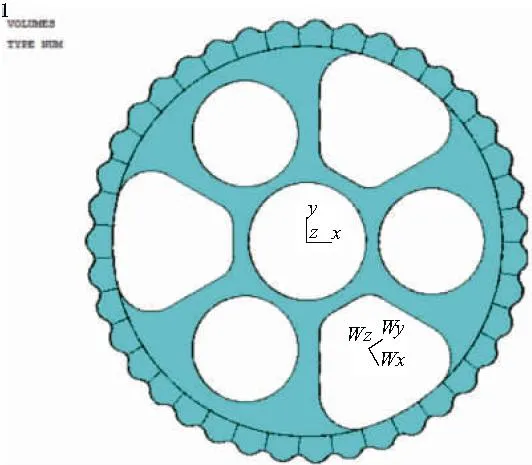

2.1 漸開線行星傳動系統子模型

RV減速器第一級傳動裝置通過輸入軸帶動中心輪驅動固定在曲柄軸上的漸開線行星輪進行減速。為了方便后續進行參數化的仿真分析,該級傳動裝置中的各漸開線行星輪均采用RecurDyn軟件系統中的Gear子模塊進行參數化建模,漸開線行星傳動參數建模如圖3所示。中心輪齒數z1=12,行星輪齒數z2=30,壓力角α=20°。

圖3 漸開線行星傳動參數化建模

該級行星傳動的漸開線行星輪作為曲柄軸的一部分將動力和運動傳遞給后一級的針擺行星傳動結構中,其漸開線行星輪是通過中心的花鍵結構與曲柄軸相連。根據模型參數建立漸開線花鍵參數化模型,鍵齒數z=14,壓力角為α=30°。最后完成的參數化子模型如圖3所示。

2.2 擺線輪子模型建模

將ANSYS軟件建立的擺線輪參數化模型經過格式變換導入到RecurDyn軟件系統中,并設置和建立轉臂軸承模型和外花鍵軸模型,經虛擬裝配完成擺線輪子模型系統建模,如圖4(a)所示。將漸開線行星輪子模型、擺線輪子模型、針齒模型、行星架模型導入RecurDyn主模型中。在減速器的導入工作完成后,就需要開始確定輸入端與輸出端,并給每個零件設定接觸傳動關系。行星架與針齒殼通過虛擬軸承模擬主軸承進行聯接。使用planar joint 將40個針齒分別與針齒殼聯接,完成平面轉動副約束。使用geosurface contact 將每個針齒的圓柱面與針齒殼的內齒槽接觸面進行連接,完成曲面接觸副。使用 geosurface contact 將每個針齒的圓柱面分別與兩片行星擺線輪外接觸面和針齒殼的內接觸面進行連接,完成曲面接觸副。建立RV減速器傳動系統動力學模型,完成系統建模,如圖4(b)所示。

圖4 RV減速器參數化模型

3 傳動誤差仿真分析

3.1 仿真模型驗證

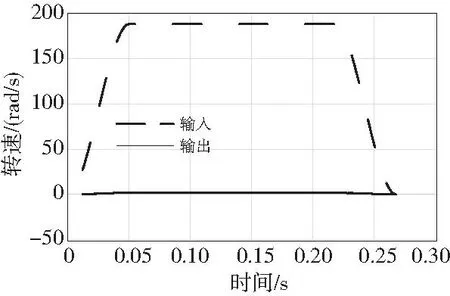

在輸入軸轉動副上輸入轉速n1=1 800r/min的驅動,模擬減速器啟停工作過程。按照式(2)進行驅動端的轉速輸入。輸入軸啟動和停止的0.03s時間內轉速緩慢增大到額定轉速和逐漸減小到停止。該傳動裝置的總傳動比i=101,根據傳動比關系,輸入軸和輸出軸轉速如圖5所示,根據傳動關系,計算實際傳動比平均值i1=100.593,算得傳動比誤差Te,i=0.05%。所建模型滿足建模要求,驗證了模型的正確性。其模型計算結果曲線如圖5所示。

圖5 輸入、輸出軸轉速對比

(2)

式中:δ2為輸出軸轉角, ″;δ1為輸入軸轉角, ″。

3.2 仿真模型傳動誤差分析

根據仿真模型計算數據,由式(2)計算RV減速器虛擬仿真模型在傳動過程中的傳動誤差Te。

根據仿真計算結果在一個轉動周期內,輸出軸平均轉角誤差為42.6″,模型仿真獲得了較高的傳動精度。

3.3 不同參數條件下的傳動誤差分析

RV傳動裝置中的運動部件在裝配過程中要保留一定的潤滑間隙,同時在工作過程中不可避免地將產生一定的工作磨損,各運動部件間的潤滑狀態影響減速器在工作過程中的運動精度。因此本文采用參數化的模型來模擬不同影響因素對運動精度的影響,主要考慮漸開線齒輪磨損、行星輪磨損、漸開線花鍵安裝配合間隙等的影響;同時考慮不同的潤滑條件下對運動精度的影響,包括擺線輪與針輪間和漸開線中心輪和行星輪間的摩擦狀態等因素。

通過采用RV減速器中不同漸開線中心輪的齒厚反映在一定磨損量條件下不同的參數化模型,在RecurDyn軟件系統中進行變參數仿真并輸出仿真結果。將齒輪分度圓齒厚磨損量設置為齒輪齒厚的4%,計算磨損量的范圍為0~0.14mm。經仿真計算和數據分析,當模擬磨損量在0~0.06mm范圍內時,RV減速器傳動精度變化均在合理的精度范圍內,為較理想的工作狀態。當磨損量在0.06~0.14mm之間變化時,傳動精度呈指數規律惡化,傳動誤差最大值約為352″,無法滿足精密傳動要求,其具體變化規律如圖6所示。

圖6 中心輪磨損量與傳動誤差關系曲線

通過模擬RV減速器中的漸開線行星輪齒厚在一定磨損量條件下的參數化模型,考慮該型RV減速器有3組行星輪共同和中心輪嚙合,所以其模擬磨損量取中心輪的1/3進行參數化模擬。在RecurDyn軟件系統中進行變參數仿真并輸出仿真結果。磨損量的模擬范圍為0~0.05mm,經仿真計算和數據分析,當模擬磨損量在0~0.025mm范圍內時,RV減速器傳動精度變化均在合理的精度范圍內時,為較理想的工作狀態;當磨損量在0.025~0.050mm之間變化時,傳動精度呈指數規律惡化,最大傳動誤差約為172″,具體變化規律如圖7所示。通過以上分析可以對具體RV減速器的保精度工作壽命進行預測。

圖7 行星輪磨損量與傳動誤差關系曲線

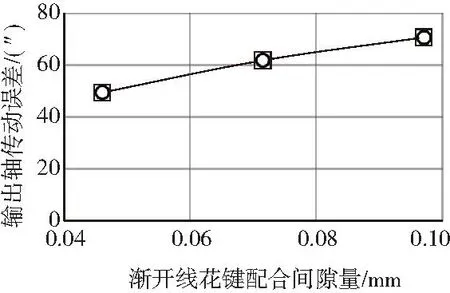

根據RV減速器樣機生產圖樣要求,漸開線行星齒輪與曲柄軸采用漸開線齒形花鍵聯接。為了便于裝配內外花鍵間采用間隙配合聯接,根據公差帶范圍推算漸開線花鍵聯接的配合間隙范圍為0.046~0.097mm,數據如表2和表3所示。通過參數化模擬構建參數化動力學模型,模擬不同間隙條件下的傳動誤差情況,得到圖8所示的傳動誤差變化規律。隨著配合間隙的增大傳動誤差在該范圍內基本呈線性規律增大,為了保證RV傳動有較好的傳動精度,配合間隙范圍應控制在0.046~0.070mm以內。

圖8 漸開線花鍵軸配合間隙與傳動誤差關系曲線

表2 漸開線花鍵公差尺寸參數表 單位:mm

表3 仿真分析結果 單位:mm

齒對間的摩擦因數大小對嚙合傳動效果將產生一定的影響,為了模擬該影響因素對RV傳動總體傳動精度的影響,將齒對間的摩擦因數作為一項可變參數進行參數化仿真分析。通過仿真分析,獲得了摩擦因數在f=0.01~0.05不同摩擦狀態下的減速器傳動誤差仿真結果,結果表明總體上摩擦因數對傳動精度的影響不大,如圖9所示。同時隨著摩擦因數的增大,傳動誤差略有減小。

圖9 齒對間摩擦因數與傳動誤差關系曲線

3.4 齒對間接觸力對傳動誤差的影響

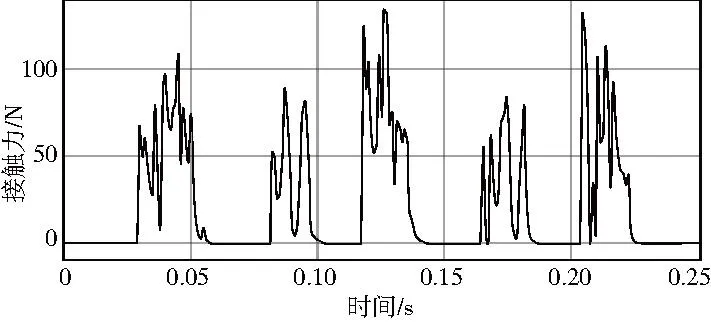

按照STEP函數設置輸入軸轉速n1=1 800r/min,通過轉速驅動RV減速器仿真模型運動,并輸出行星架的轉速n2≈17.81r/min,根據計算仿真運動的平均傳動比約為i′=101.07,傳動過程中輸出軸的轉速變化規律如圖10所示。

圖10 RV減速器輸出軸轉速變化圖

根據仿真分析結果,在仿真過程中擺線輪和針齒間的接觸力數據如圖11所示。最大載荷為135N,嚙合頻率為22Hz。

圖11 針擺嚙合力變化規律

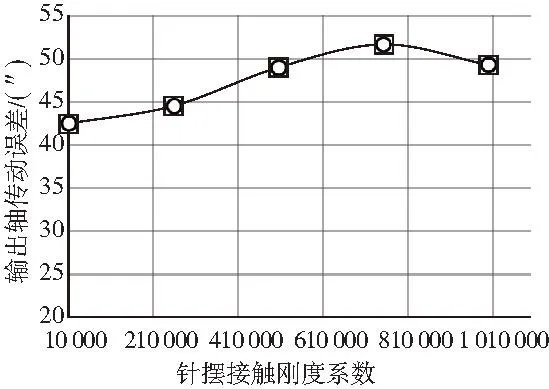

齒對間接觸剛度的變化將對擺線針齒間載荷的大小和變形情況產生影響,進而對傳動誤差產生影響。根據仿真分析參數的變化情況設置接觸剛度系數K在10 000~1 000 000之間變化。通過仿真分析,其對傳動系統傳動誤差的影響規律如圖12所示。由圖可知,接觸剛度系數K對齒對傳動精度有一定的影響,但相對影響較小,合理設置接觸剛度范圍可以有效提高減速器傳動精度。

圖12 針擺嚙合力變化規律

4 結語

本文以某型RV減速器傳動系統為研究對象,綜合利用ANSYS、RecurDyn軟件,采用參數化建模的方法建立了傳動系統的動力學模型。對不同參數條件下的動力學模型進行了運動仿真,獲得了傳動誤差的影響因素及變化規律,通過上述分析得到以下結論:

1)通過參數化方法建立的RV減速器模型較好地反映了實際傳動裝置的傳動性能,在基本參數條件下獲得了42.6″的輸出軸轉角傳動誤差,與產品樣本上的傳動誤差范圍有較好的一致性;

2)分別考慮第一級漸開線行星傳動機構中中心輪和行星輪的磨損情況對傳動誤差的影響,建立了變參數的動力學模型并進行了仿真分析,在保證傳動精度的前提下確定了合理的磨損量范圍,中心輪齒厚應控制在0~0.06mm,行星輪控制在0~0.025mm;

3)分析了行星輪裝配用漸開線花鍵不同配合間隙對傳動精度的影響,確定了合理的尺寸配合關系;為保證合適的傳動精度范圍將配合間隙控制在0.046~0.07mm;

4)分析了摩擦因數和接觸剛度對傳動精度的影響情況,總體上摩擦因數和接觸剛度的變化對傳動精度的影響較小,固采用合理的潤滑條件和零件硬度指標,可以保證RV減速器的穩定傳動精度要求。

通過以上分析和仿真驗證,為其他尺寸型號的RV減速器產品的定型與改進設計提供了一套高效的仿真分析解決方案。