凈鋁器石墨攪拌機構高溫失效分析及數值模擬

馮藝,樓華山,李宏軍,闕燚彬,莫文峰

(柳州職業技術學院 汽車工程學院,廣西 柳州 545006)

0 引言

利用鋁合金材料代替鋼鐵金屬材料是汽車輕量化設計中常見的舉措,也是國家推行節能減排的有效措施之一[1-2]。對于所替代的鋁合金材料應當保障其強度、硬度等使用性能不變。目前,國內外學者的研究主要集中在對鋁合金材料的脫硫、脫氫工藝的研究,即在鋁合金熔煉制造過程中通過對鋁液的攪拌,然后通入氮氣等氧化氣體,使得高溫下與氫、硫離子產生化學反應以去除有害雜質[3-5]。對于攪拌石墨碳棒的高溫失效特性研究,國內外較少有相應的報道。因鋁合金熔化溫度較高及高溫氧化反應激烈,攪拌石墨碳棒常在使用過程中產生氧化反應而失效,影響了鋁合金材料的熔煉性能[6-9]。

為了分析凈鋁器石墨攪拌機構的失效特性,本文綜合石墨碳棒高溫失效影響因素下,利用流體軟件Fluent中的多重參考系法(MRF)、流體體積函數(VOF)和標準的湍流模型對攪拌爐內鋁液和氣體流動進行了數值模擬,獲得了凈鋁器攪拌過程中的流場分布特點。結合石墨棒高溫試驗,分析石墨攪拌棒的高溫失效原因,以期為設備和工藝的改進提供參考。

1 石墨攪拌機構的高溫數值模擬

1.1 計算流體力學理論分析

假設石墨棒攪拌器槽內的鋁液流體和空氣為不可壓縮模型,選用流體體積函數模型對石墨棒攪拌器槽內的流場進行數值模擬。遵循能量守恒方程:

(1)

式中:ρ表示鋁合金液態下的密度;μ表示鋁液流動黏稠程度;k是鋁合金的熱傳導系數;T表示旋轉鋁液溫度;cp表示流場流量;ST表示黏性。

文中的鋁液流體是變化不定的,所以計算模型選用了湍流模型(k-ε),湍流模型相對于其他液體流動形態,具有適應性強、計算精度控制性好的特點。湍流的動能計算方程如下:

(2)

(3)

式中:Gk表示層流速度梯度下的湍流動能;Gb表示浮力產生的湍流動能;Ym表示擴散的波動;常數G1ε=1.44,G2ε=1.92,G3ε=0.09;Sk、Sε表示源相。

1.2 計算模型

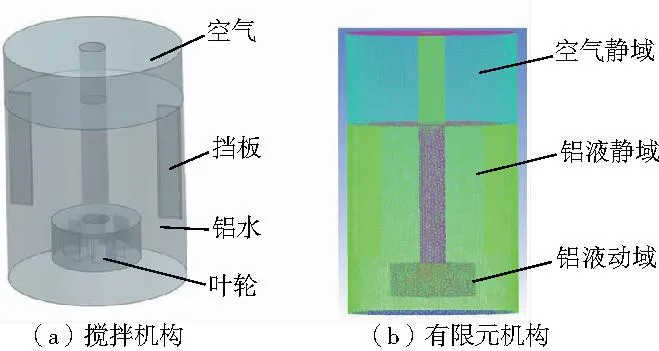

為了攪拌過程與實際情況一致性,本次模擬石墨攪拌棒的結構如圖1所示,石墨攪拌棒總長1 000mm、直徑60mm,共設置8片葉片,葉片厚度80mm、直徑160mm,石墨棒攪拌過程中浸入鋁液深度600mm。

圖1 石墨棒結構

鋁液流體攪拌區結構如圖2所示。為了更好地了解石墨棒的失效特性,把流體區域分為鋁液的轉動區域和攪拌過程中帶動空氣的轉動區域,鋁液中放入擋板改善鋁液的轉動流向,以減少鋁液轉動過程中的共振引起鋁液上下波動。鋁液攪拌中,熔化溫度為720℃,攪拌時間約為8min。

圖2 流體域模擬結構及有限元網格

本文采用的攪拌機構劃分為3個計算區域:鋁液流體靜域、空氣靜域和鋁液動域。計算域結構存在倒角、結構不規則,有限元分析網格采用了非結構四面體網格劃分,共1 045 101個網格單元,186 409個網格節點。網格劃分完成后,通過裝配網格形式導入Fluent軟件進行求解。計算采用多重參考系法、流體體積函數、標準的k-ε湍流模型對攪拌機構進行數值模擬,通過計算迭代2 000步得到穩態計算結果,分析出攪拌器流場分布特點。

1.3 計算結果

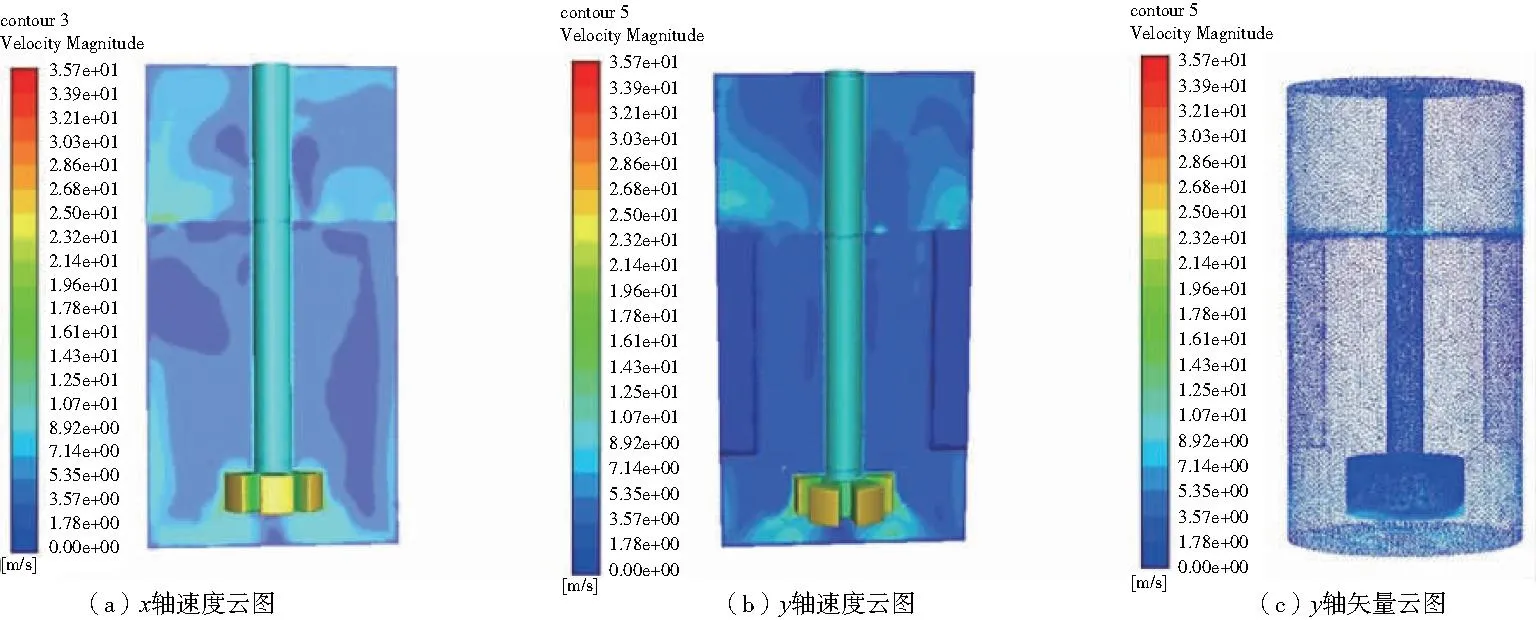

石墨棒攪拌器流體速度云圖如圖3所示,鋁液攪拌區域流體轉動呈現向葉輪中心聚集靠攏,越接近石墨攪拌葉輪邊緣轉速越快。空氣區域攪拌機構處于封閉熔煉爐運動,因鋁液的旋轉運動,同時帶動了空氣的轉動,并向氣-液交界處匯聚在攪拌棒周圍,形成旋轉氣流,即在氣-液交界面石墨棒周圍形成氣流積聚,加快了石墨棒的高溫氧化現象。石墨棒葉輪外邊緣由于切割水流,形成了較大的應力集中,高溫下加快了葉輪的磨損失效。

圖3 石墨棒攪拌器流體速度云圖

2 攪拌機構石墨棒的高溫失效試驗

2.1 試驗裝置

本次試驗采用了攪拌熔煉爐,熔化鋁液溫度達720℃,石墨棒攪拌器通過從轉運熔煉爐上蓋浸入熔化鋁液進行攪拌,攪拌葉片轉速為500r/min,每次攪拌時間8min,攪拌間隔30min,反復循環2 000次,觀看石墨棒攪拌的高溫失效特性。

2.2 試驗結果分析

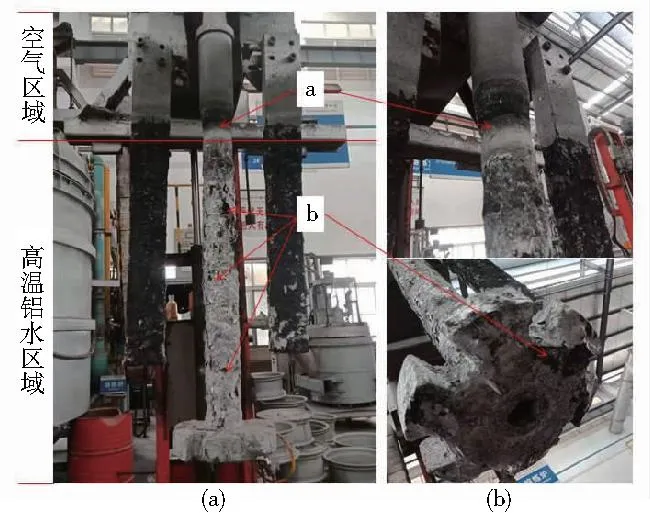

石墨棒攪拌器高溫失效如圖4所示,石墨棒攪拌器主要失效發生在:a點區域,即石墨棒高溫攪拌過程中鋁液與空氣交界處;b點區域,即浸入高溫熔煉鋁液的石墨棒空氣冷卻過程中裸露于空氣接觸區域。

圖4 石墨棒攪拌器高溫失效試驗結果

a點鋁液與空氣交界處,石墨棒攪拌器直接與空氣產生接觸,由于石墨棒在氣-液交界面與高溫熔鋁合金接觸處溫度高達720℃,溫度隨遠離氣-液交界面迅速降低到400℃以下形成較大溫度梯度。石墨高溫一般超過500℃以上存在較強高溫氧化反應,形成了CO2或CO氣體,并且溫度越高氧化速度越快[10],在較大的切應力作用下石墨棒產生了高溫磨損。由上述數值模擬結果表明,由于石墨棒攪拌高溫熔鋁形成旋轉氣流,在氣-液交界面處形成氣流集中和加速,同時石墨棒在氣-液交界面的溫度差產生變應力以及氣-液旋轉產生的切變應力差,加速a點區的高溫磨損。因此a點區是石墨棒高溫失效危險區,特別是轉軸與液面相接觸部位的工況異常惡劣。同時,也驗證了本文對石墨棒攪拌器數值模擬的正確性。

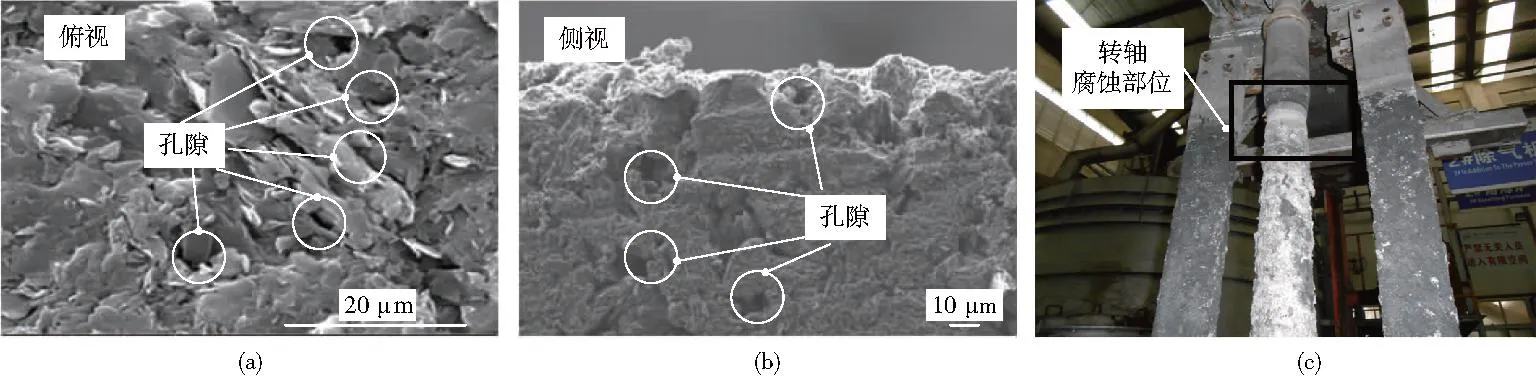

b點區域石墨棒攪拌過程中浸入熔化的鋁水中,與空氣進行了隔絕,氧化保護較好。但是,熔煉期間,需要將石墨轉子反復從鋁合金熔池提升,暴露在空氣中。石墨材料具有多孔特性,且大多孔隙彼此相通(圖5)。這些孔隙使得氧氣很容易侵入石墨材料內部,導致組織變得疏松,從而造成結構性破壞[11-13]。同時,石墨棒靜止冷卻過程中表面粘附了熔化鋁的快速凝固層,鋁合金與石墨棒的熱膨脹系數差別,同時冷卻過程中的溫度梯度,使得石墨棒表面存在了較大的殘余拉應力。因熔化鋁的重力作用,鋁合金在石墨棒表面凝固厚度不均,殘余拉應力變化較大,而且部分區域暴露與空氣接觸,產生了高溫氧化。因此,b點區域石墨棒攪拌器的高溫失效主要是殘余拉應力和石墨高溫氧化共同作用的結果,失效形式以石墨棒的開裂失效為主,呈現出麻花形態(圖5(b))。

圖5 多孔性石墨結構圖

3 結語

通過利用有限元仿真軟件ANSYS模擬石墨棒攪拌器旋轉流場以及高溫應力分布,結合對石墨棒攪拌器的試驗的結果表明:石墨棒攪拌過程中氣-液交界面存在空氣流場聚集和溫度梯度差,石墨棒在該區域主要為氧化磨損失效;攪拌區域的石墨棒的失效主要是靜止冷卻過程中高溫凝固的鋁合金與石墨棒的熱膨脹系數差和溫度梯度差,石墨棒開裂是該區域的主要失效形式。