某型外嚙合齒輪泵的氣蝕數值模擬研究

楊成萬,吳根林,楊志敏

(湖南南方通用航空發動機有限公司,湖南 株洲 412002)

0 引言

在齒輪泵齒輪旋轉過程中,嚙合區的低壓區會析出氣泡。隨著氣泡的生長及運動,最終將在高壓區坍塌,坍塌過程會產生很高的能量密度變化,導致油液中出現較高的溫度和壓力,引起油液變質后失效。金屬表面附近的大量氣泡高頻內爆,會產生循環應力沖擊金屬表面,最終表現為金屬表面的剝蝕脫落,使得元件表面受損而失效,這樣的損傷過程也稱作氣蝕。

產生氣蝕現象的區域通常具備兩方面條件,一是該區域存在大量氣泡,二是該區域存在較高壓力。在油液內部的氣泡潰滅能量往往使得油液局部溫度升高,而在近壁面的氣泡潰滅則會產生高速射流沖擊壁面,引起壁面的損傷。因此高壓區近壁面存在氣泡的位置更易發生氣蝕現象,在數值仿真中可將近壁面的氣體體積分數作為判斷氣蝕風險的依據之一。

國外對空化效應的研究起步較早,早在19世紀中期RAYLEIGH就已經開始進行研究空化效應的實驗[1]。DESHPANDE等在20世紀末提出了基于正壓流體狀態方程的空化模型,但該模型只是簡單將密度表達為壓力的單值函數,忽略了渦旋在空化現象中的作用,無法準確預測空化的對流和輸運現象[2]。KADIVAR和SINGHAL等在2002年提出了基于輸運方程的全空化模型[3-4],該模型同時考慮了表面張力和不可凝氣體對空化作用的影響。SINGHAL等還通過對具有強渦旋作用下的軸向泵、離心水泵和誘導輪進行模擬[5],空化實驗結果表明該模型具有很好的有效性。近些年來國內對空化效應開展了大量研究,陳奎生等使用全空化模型對外嚙合齒輪泵進行了模擬,研究表明齒輪泵的困油區域局部壓力過高,空化現象比較明顯[6]。王健等對離心式空化發生器的空化產生機制、壓力脈動及其空蝕區域進行了預測,研究表明腐蝕區域主要發生在葉齒尾端和中端[7]。氣蝕現象將導致泵中存在金屬屑、大磨粒,影響泵的正常使用,工程上對泵氣蝕風險的評估也尤為重要。

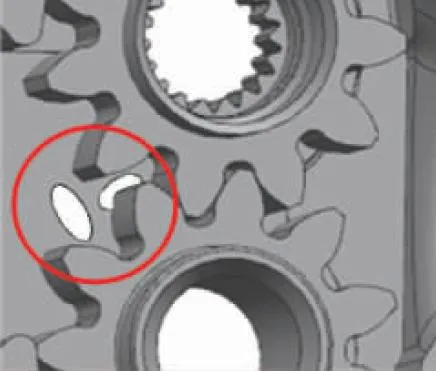

某型外嚙合齒輪泵為某發動機的輔助滑油泵。該泵從側板上打孔引油來滿足齒輪軸的潤滑需求,如圖1所示,油孔位置位于困油區和排油腔交接處。本文對該外嚙合齒輪泵進行氣蝕仿真模擬研究,為其氣蝕風險的評估和改進提供依據。

圖1 潤滑齒輪的油孔

1 計算域及仿真方法

1.1 物理模型及工作原理

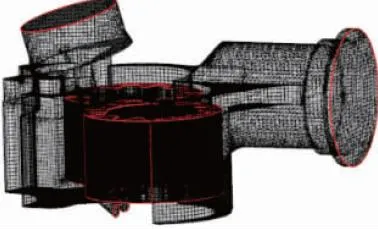

針對某型外嚙合齒輪泵,利用UG軟件建立齒輪泵三維模型,抽取原始模型內型面構建計算域。齒輪泵的主要部件包括吸油流道、排油流道、主動齒輪、從動齒輪和油孔。主動齒輪及從動齒輪均為11齒齒輪,如圖2所示。在齒輪泵底部側板上有兩個油孔,其中一個距嚙合區較近,位于困油區域。表1為外嚙合齒輪泵中齒輪的設計參數。

表1 齒輪設計參數

圖2 某型齒輪泵結構圖

1.2 仿真方法

計算過程采用RNGk-ε湍流模型,該模型已有十多年的歷史,已經被廣泛證明可以提供良好的工程效果。空化模型采用SINGHAL提出的全空化模型,建立了空化流場內關于蒸汽質量分數f的運輸方程,基本表達式如下:

(1)

式中:f表示空化流場蒸汽質量分數;ρ為流體混合密度;u為流場油液沿x方向的運動速度;R為油液-氣體之間質量傳遞的源項。全空化模型是基于Rayleigh-Plesset方程推導得到,簡稱R-P方程。考慮表面張力和黏性力的R-P方程表達式為

(2)

(3)

式中:fv為流體內蒸汽的質量分數;fg為流體內空氣的質量分數;ρv為蒸汽的密度;ρg為空氣的密度。將式(2)和式(3)代入式(1)可得蒸發源項和凝結源項的表達式:

(4)

式中e為自然常數。由此可見全空化模型不僅考慮了液體中的蒸發項,還考慮了空氣中的凝結項,仿真精度較高。

1.3 邊界條件

滑油型號為4050合成航空潤滑油,外嚙合齒輪泵的工作溫度為65℃,在該溫度下滑油的運動黏度為11.24mm2/s,油液中含氣量設置為6%,空氣密度為1.2kg/m3、滑油密度為880kg/m3。工作轉速為6 000r/min,排油口壓力為170kPa,吸油口和兩個油孔壓力為101kPa。采用非定常計算,旋轉一周需0.01s,旋轉一周共計550步。

1.4 計算網格

齒輪泵網格如圖3所示。在工作狀態下對網格進行網格無關性分析,如圖4所示。當網格量大于24萬之后,外嚙合齒輪泵的供油流量穩定,誤差在1%以內,取總網格量28萬的網格用作后續研究。

圖3 齒輪泵網格

圖4 網格無關性驗證

2 結果及分析

2.1 空化對吸油能力影響分析

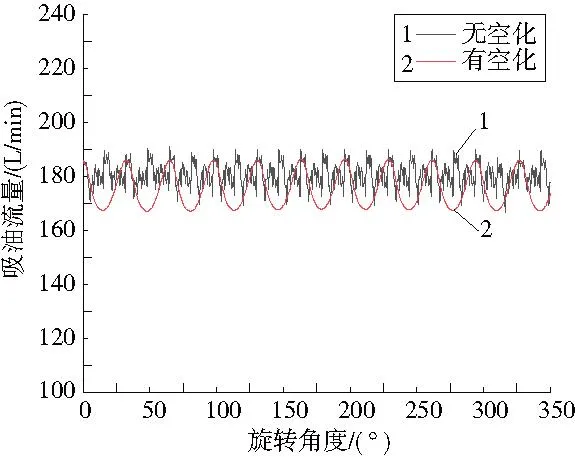

為了研究空化對吸油能力的影響,分別計算了考慮空化模型和不考慮空化模型的情況。圖5為兩種狀態下吸油流量在一個旋轉周期內的變化情況。不考慮空化時,吸油瞬時流量隨著齒輪嚙合點的變化發生實時變化,在一個齒輪旋轉周期內,存在22個波峰和22個波谷。考慮空化時,吸油瞬時流量更加平穩,曲線趨于波浪形,波峰和波谷變為11個,整體流量略有下降。對比結果表明存在空化現象時,泵的吸油穩定性提高,但自吸能力略微下降。

圖5 空化對吸油流量的影響

2.2 空化過程分析

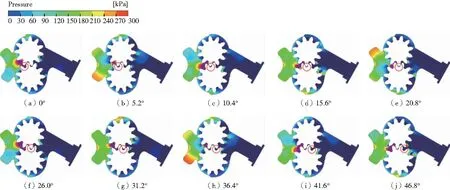

圖6為不同角度下輔助滑油泵中間截面壓力變化圖。取10個連續計算結果,每個計算結果之間間隔5.2°。對圖中畫圈的嚙合腔進行分析,從0°~20.8°,該嚙合腔一直處于收縮狀態,壓力漸增;而從20.8°~46.8°,嚙合腔一直處于擴張狀態,壓力減小。隨著齒輪的轉動,吸油腔的壓力變化不大,進口壓力保持在0.1MPa左右,排油腔壓力有較明顯的區別,其中近困油區處壓力較高,且整個困油區域有較大范圍的變化。

圖6 不同角度下中間截面壓力分布圖

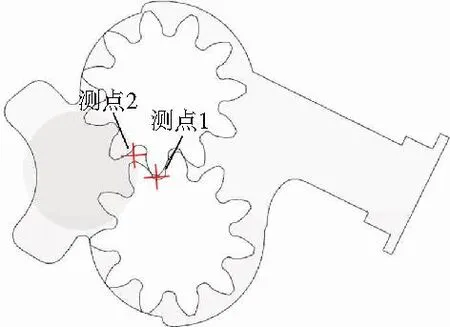

困油區中壓力變化梯度較大,壓力云圖不能將這種變化表現出來。為了便于監測滑油泵中壓力變化過程,在嚙合區域設置了2個壓力監測點,位置如圖7所示。

圖7 齒輪泵壓力監測位置

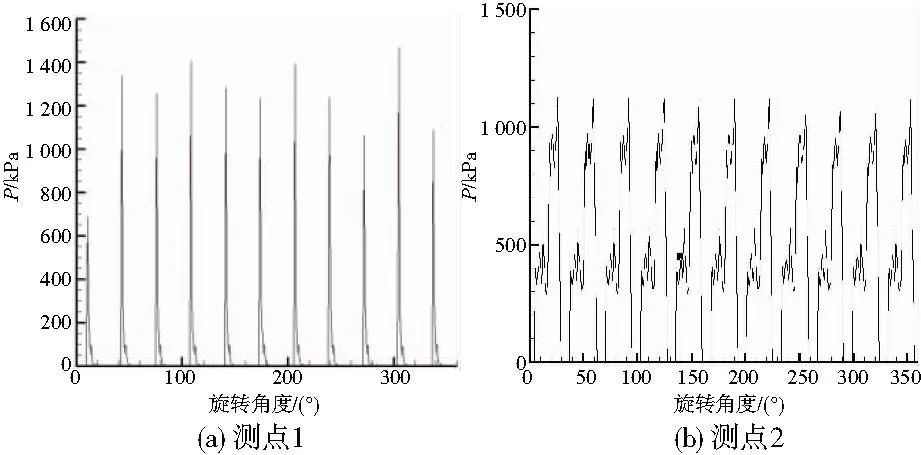

測點1以及測點2為固定位置點,不隨齒輪旋轉而改變坐標,因此這兩處一直處于嚙合區,隨著齒輪的轉動,嚙合腔不斷經歷困油壓縮和困油膨脹過程,這兩處監測點壓力也呈周期性變化,如圖8所示。測點1為處于嚙合容腔較小的位置,最高瞬時壓力可達1.4MPa,測點2所處的嚙合腔體積較大,無法完全閉合,最大瞬時壓力達1.1MPa。

圖8 監測點壓力波動

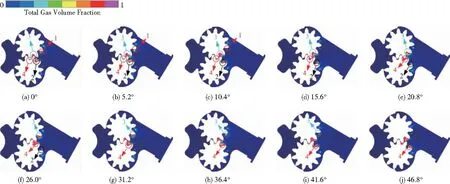

圖9為不同時間中間截面氣體體積分數圖,對圖中所標示的區域4進行分析。在初始0°時刻,區域4體積較小,此時壓力較大,嚙合腔內充滿油液;在5.2°時該區域體積增大,壓力降低,氣泡開始產生,形成氣液兩相;在10.4°~20.8°時,氣泡發展至充滿整個嚙合腔;在26.0°時,由于齒輪不再嚙合,氣泡中間開始凹陷;從31.2°~46.8°時,氣泡逐漸脫落,并破碎成小氣泡。結合壓力變化圖可以看到,隨著齒輪旋轉,在嚙合腔體積由小變大時壓力減小,氣體從油液中析出形成氣泡,隨著嚙合腔體積的增大,氣泡逐漸發展直至充滿整個嚙合腔,當嚙合腔不再封閉時,氣泡開始凹陷破裂,并粘附在齒輪上繼續轉動,當氣泡與齒輪面之間的粘附力不足以克服慣性力,氣泡從齒輪面上逐漸脫落,并分裂成更小的氣泡。氣泡運動至高壓區時,由于高壓區壓力可達1MPa以上,氣泡極易潰滅,產生氣蝕風險。

圖9 不同角度下中間截面氣體體積分數圖

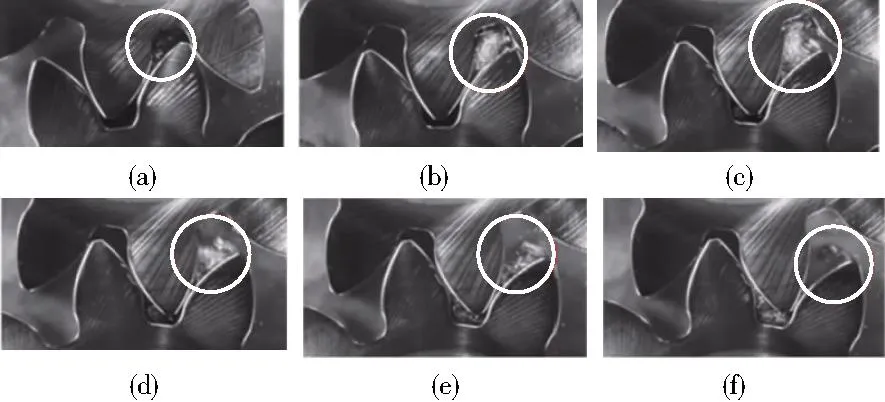

圖10為高速相機實拍的齒輪泵中氣泡發展過程。氣泡由嚙合區初生,隨著嚙合腔容積增大,氣泡逐漸充滿整個嚙合腔,隨著齒輪嚙合結束,氣泡凹陷并吸附在齒輪表面,大氣泡逐漸破裂成小氣泡并完全從齒輪表面脫落,這與數值模擬的氣體體積分數變化過程基本一致。

圖10 高速相機實拍齒輪泵氣泡變化過程

2.3 油孔影響分析

油孔的主要作用是給主動齒輪軸和從動齒輪軸進行潤滑冷卻。為研究油孔的影響,分別對存在油孔和不存在油孔兩種模型進行了數值模擬。圖11為兩種模型側板氣體分布對比圖,兩個油孔入口處均有氣泡存在,其中近嚙合區的氣體體積分數更大,表明油液通過油孔時,將帶動氣泡運動至小孔入口附近,加劇了小孔附近的氣蝕風險。

圖11 兩種模型側板氣體分布對比圖

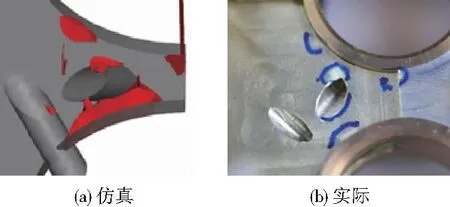

在仿真軟件中,可以通過顯示與氣泡潰滅時相關的功率耗散來展示空化對泵的損傷效果。這種損傷效果通過損傷功率表現,損傷功率單位為W,損傷功率越大表明對泵的損壞越嚴重,根據經驗當損傷功率超過5×108W 時空化將對泵體造成破壞,將該區域被認為是氣蝕風險區域。數值模擬仿真得到的側板附近氣蝕風險區域與實際使用一段時間后的齒輪泵氣蝕位置對比如圖12所示。氣蝕風險主要在油孔和卸荷槽臺階處,與仿真結果基本一致。

圖12 氣蝕風險區域對比圖

3 結語

通過對某型齒輪泵的仿真研究,結合齒輪泵實際使用中的氣蝕情況,可以得到以下結論:

1)氣蝕可以提高齒輪泵的吸油穩定性,但降低了吸油能力;

2)隨著齒輪泵轉動,嚙合區壓力先減小再增大,隨著壓力的減小,氣泡從嚙合區初生,經歷生長、發展、凹陷、破裂、脫落、碎裂等過程,形成大量小氣泡,小氣泡最終運動到高壓區域,在高壓區域潰滅引起氣蝕風險;

3)油孔對氣泡存在引流效果,使得油孔入口處存在明顯的氣蝕風險,這與實際使用情況相符。