基于灰色模型的電極鍋爐設備故障檢測分析

胡延偉,何文飛,任龍飛,陳永華

(1. 平高集團有限公司,河南 平頂山 467001;2. 平高帕拉特(河南)能源科技有限公司,河南 平頂山 467001;3. 鄭州大學 計算機與人工智能學院,河南 鄭州 450001)

0 引言

電極電鍋爐技術采用國際領先的電極式電鍋爐設計制造技術,結合“水、固體、相變”等儲能技術[1],在新能源消納、電網調頻調峰、民用及工商業供熱、供暖、制冷、儲能等應用領域,為用戶提供安全、高效、環保的電鍋爐和能源系統整體解決方案[2-3]。通過智能控制技術、電鍋爐技術、蓄熱技術的有機結合,借助泛在電力物聯網平臺,在電網、能源站、用戶之間構建能源管理系統。

1 電極鍋爐遠程控制需求

隨著工業生產技術的發展,生產設備的結構越來越復雜,對設備維護精確性要求也隨之提高,對工業化控制、預測需求相應提高[4-5]。隨著市場開拓和項目的陸續實施,用戶提出對電極鍋爐設備遠程控制、智慧能效管理等信息化個性要求。現階段電極鍋爐在用戶端“黑匣子”缺少現場運行數據,各種參數的設置只能在用戶端進行[6],無法及時獲取設備運行數據,增加售后工作難度,需建設遠程控制工業互聯網平臺予以解決。本文通過工業互聯網云平臺實現鍋爐運行、檢測、安全的在線統一管理,建立用戶設備的預警、故障診斷報送機制,為用戶設備優化運行、節能減排提供技術手段,經濟、社會效益巨大。

本文根據故障診斷模型,分析鍋爐的多個運行指標達到一定值后,通過預測模型,對潛在的異常指標進行預測,根據預測值與實際值進行校驗匹配,如果達到預警條件,則在客戶端進行預警提示。預警時系統提示相關信息,由運維人員進行相應的處理,所有的預警信息都可以列表的形式顯示出來。同時,根據預測結果反饋并遠程控制電極鍋爐。

2 電極鍋爐設備故障檢測功能設計

2.1 鍋爐生產數據采集功能

電極鍋爐遠程控制通過現場采集鍋爐的數據,在采集數據分析基礎上,對電極鍋爐進行運行狀態的分析,通過故障診斷模型,實現自動遠程控制電極鍋爐的運行。電極鍋爐生產數據通過采集設備來完成,平臺需要動態地獲取每個生產設備的運行參數和狀態等。生產數據存儲模式分為OPC服務器和PLC控制器[7],其中OPC服務器即通過Web Services的方式來訪問設備運行數據,而對于PLC數據來說,生產數據通過采集設備來采集,一般一個采集設備對應于一個設備的PLC[8]。通過讀取PLC的存儲內容來識別出設備運行狀態、參數,采集后的工業數據,從采集設備中被動態地讀取、分析出工業生產數據,同時可以把這些數據歸集到相應的設備運行狀態描述中。

2.2 運行狀態管理功能

對鍋爐的運行狀態進行管理,包括鍋爐內的壓力、溫度、液位、電流電壓等參數。對整個鍋爐的運行狀態來說,有上百個參數來表示鍋爐的運行狀態。運行狀態管理包括以下具體功能。

1)設備狀態信息:查詢出鍋爐的運行狀態,一般的鍋爐運行狀態分為在線、離線等,在系統上可以直觀地顯示出鍋爐狀態。

2)設備信息:可查出鍋爐的具體信息,包括設備類型、生產廠家、采集的參數指標等。

3)歷史狀態:系統對鍋爐的狀態進行記錄,包括每個時間段的鍋爐狀態(在線、離線),記錄鍋爐在每個階段的狀態情況。

4)事件信息:當鍋爐出現各類故障或預警時,系統會以事件的方式進行記錄,系統提供可按事件的方式來實現事件的檢索。

5)設備故障:對發生的鍋爐故障進行記錄,如果鍋爐出現故障,則對設備具體的故障信息進行記錄。

6)采集信息查詢:對鍋爐運行參數采集后,可按鍋爐對采集的運行狀態、參數等數據進行檢索。

7)設備控制:在移動端或桌面端可通過指令,對鍋爐進行控制,如采集指令、關機或開機等。通過對鍋爐遠程控制,可實現鍋爐的反控操作以完成生產。

2.3 鍋爐預警管理功能

鍋爐預警就是經過近段時間內的多項指標進行預測分析,指標包括鍋爐溫度、區域熱溫度、回水溫度、蓄熱罐出水溫度、蓄熱放熱供水溫度等。建立預測分析模型,指標達到一定值后,在客戶端進行預警提示。預警時系統提示相關信息,由運維人員進行相應的處理,所有的預警信息可以列表的形式顯示出來。

1)設備預警:按照預警規則達到某個值時進行預警提示。

2)處理預警:當出現設備預警信息時,由運維人員對預警信息進行處置,處理時一般通過消除預警信息來實現。

3)顯示預警列表:設備出現預警時,歷史庫中保存所有的預警信息,同時在系統以列表的形式顯示出來。

4)歷史預警:顯示設備所有的歷史預警信息,可輸入預警時間對設備的預警信息進行查詢。

3 電極鍋爐遠程控制需求

3.1 基于灰色預測算法的電極鍋爐故障預測分析

灰色預測是利用灰色系統理論的GM(1,1)模型進行預測,GM意為grey model。該模型是目前最常用的灰色預測模型。灰色預測是根據過去和現在的非確定信息,建立一個從過去延伸到未來的灰色模型GM,從而確定系統未來發展變化的趨勢[9-10],為電極鍋爐維護提供決策支持。對于電極鍋爐,影響鍋爐制熱效果工作狀況的因素有很多,存在不確定性因素,所以鍋爐近似于一個灰色系統。蓄水缸作為鍋爐中的關鍵部件,在鍋爐工作過程中,與鍋爐溫度、區域熱溫度、回水溫度、蓄熱罐出水溫度、蓄熱放熱供水溫度等密切相關。通過其他溫度對鍋爐溫度進行預測分析,將預測溫度與經驗報警閾值和故障閾值進行比較,對鍋爐未來供熱狀態進行預測。

3.2 基于灰色預測算法的電極鍋爐故障預測設計

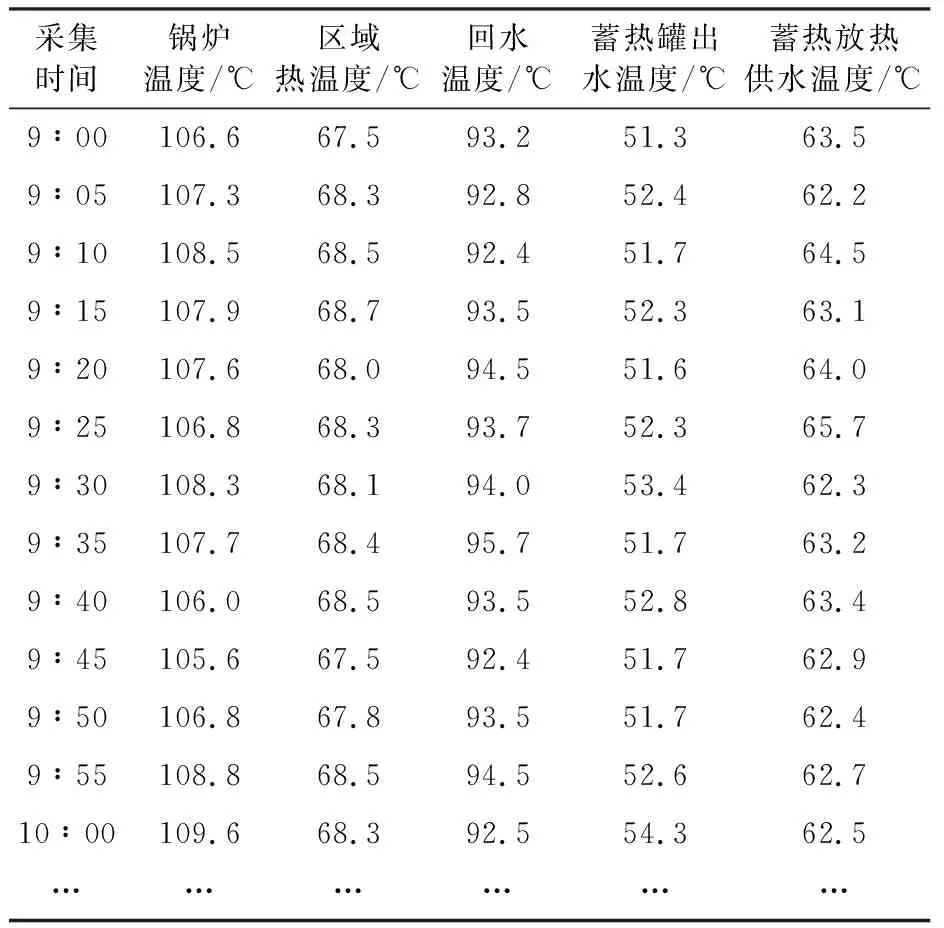

選取鍋爐溫度數據作為預測對象,為了消除環境因素對鍋爐溫度的影響,將鍋爐水溫與環境溫度做差,采用灰色預測算法對鍋爐建立溫度預測模型,對于其他實時采集的溫度數據使用該算法也是適用的。鍋爐水溫數據是每5 min采集1次。選取某一整天鍋爐水溫數據,一共有288個樣本,可以作為研究對象進行預測。表1為選取的鍋爐溫度數據示例。

表1 鍋爐溫度采集樣本

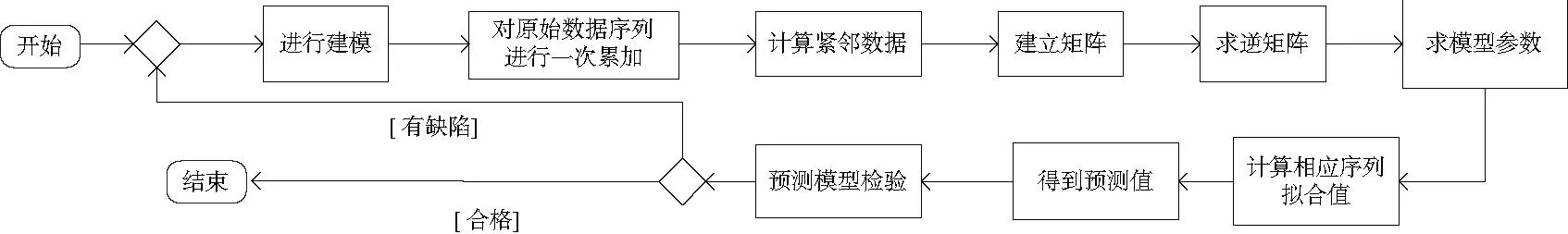

通過灰色模型,分析區域熱溫度、回水溫度、蓄熱罐出水溫度、蓄熱放熱供水溫度等指標,建立相應的模型,以實現對鍋爐溫度異常進行預測。圖1為基于GM(1,1)模型的鍋爐溫度異常預測流程圖。

圖1 基于灰色模型的鍋爐溫度異常預測流程圖

1)原始數據X(0),為GM(1,1)建模序列

X(0)=(x(0)(1),x(0)(2),…,x(0)(n))

(1)

式中:X表示原始數據序列變量;x系列表示原始數據具體序列值。

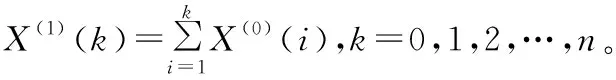

2)累加數據X(1),為X(0)的一次累加生成序列

X(1)=(x(1)(1),x(1)(2),…,x(1)(n))

(2)

3)將累加數據X(1)中每兩個相鄰的數據進行平均,從而得到X(1)的緊鄰均值,記為Z(1),表示為:

Z(1)={z(1)(1),z(1)(2),…,z(1)(n)}

(3)

Z(1)(k)=0.5x(1)(k),0.5x(1)(k-1),k=1,2,…,n

(4)

式中:Z表示原始數據緊鄰值變量;z表示原始序列數據中每兩個相鄰值的平均值。

此時,根據數據X(0)和Z(1)對GM(1,1)預測模型,如式(5)所示,進行參數求解,從而建立灰色預測模型,并對模型進行驗證。

x(0)(k)+az(1)(k)=b

(5)

式中a、b為模型參數。

4)模型參數求解,將待求解的模型參數a、b以參數列的形式表示,即a=(a,b)T,且有:

(6)

根據對式(5)的最小二乘法估計算法,要求滿足式(7),從而求得a的估值。

(7)

5)根據灰微分方程,計算模型結果,求得X(1)的估計值,也稱時間響應函數:

(8)

GM(1,1)灰色微分方程x(0)(k)+az(1)(k)=b的時間響應序列為

(9)

取x(1)(0)=x(1)(1),則

(10)

進行累減生成,得到預測值,下式即為預測方程:

(11)

6)后驗差檢驗,主要根據原始數據的標準差和殘差的標準差,通過均方差比值C和小誤差概率P兩個參數,來驗證預測模型是否合理[11-12],具體的檢驗指標如下式所示。

(12)

(13)

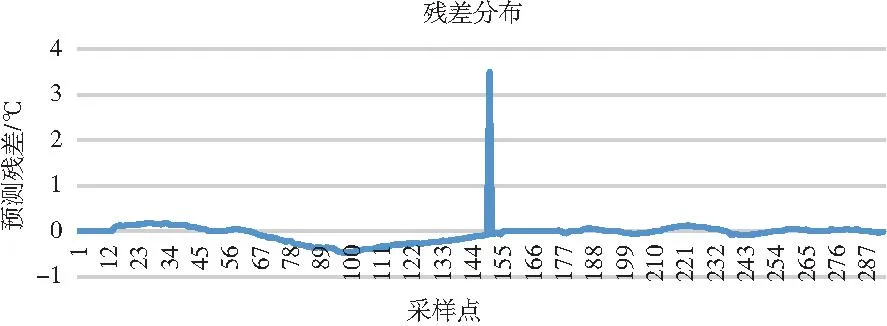

在本系統的預測評估模塊中,使用灰色預測算法建立的鍋爐溫度預測模型的預測殘差如圖2所示。從圖中可以看出,預測的溫度殘差在[-0.5 0.5]之間,預測殘差比較小,并且根據殘差分布進行后驗差檢驗,得到C為0.328 0,C<0.35。說明該模型是可以在鍋爐設備溫度數據上應用的。

圖2 預測殘差分布圖

4 應用驗證

4.1 驗證環境

驗證時的硬、軟件環境如下:

1)硬件環境

服務器:CPU為至強E-2124、2T硬盤、16G 純ECC等。

客戶機:CPU為i5-12400F,內存為16G 硬盤為1T。

2)軟件環境

服務器:操作系統為CentOS_7.6,編譯器為GCC_5.3,關系型數據庫為Mysql_5.7.22,非關系型數據庫為influxdb-1.5.2,應用服務器為nginx_1.16.0。

客戶機:操作系統為Windows 7, 谷歌Chrome瀏覽器。

4.2 驗證數據源

實驗選取內蒙古地區某市的供熱公司一臺電極鍋爐設備,采集了供暖季期間的2021年11月15日至2022年3月15日共計121天的運行數據。運行數據參數包括鍋爐溫度、區域熱溫度、回水溫度、蓄熱罐出水溫度、蓄熱放熱供水溫度共計6個指標,現場數據采集周期為300s,每日運行數據記錄數為288條,測試數據總記錄數為34 848條。

4.3 驗證方法與結果

根據34 848條數據記錄數,每條記錄包含鍋爐溫度、區域熱溫度、回水溫度、蓄熱罐出水溫度、蓄熱放熱供水溫度等6個參數,據此計算共計特征量為6×34 848=209 088個。

測試方法:根據系統檢測出的鍋爐故障預警提示,由現場運維人員進行確認。

本部分以檢測正確率、誤報率和未檢測率為指標來全面評估模型的效果。

檢測正確率的計算公式通過式(14)來計算。

(14)

式中:accuracy為檢測正確率;TP為排查的故障中實際為故障的數量;FP為排查的故障中實際為非故障的數量。

在公式中的設備日志中排查出的故障數據是電極鍋爐檢測系統后臺記錄的異常數據。

誤報率是本系統報出來的故障信息,并非為設備故障,誤報率的計算公式通過式(15)來計算。

(15)

除了檢測正確率和誤報率指標外,還設計了“未檢測率”來表示系統對存在的故障,而未檢測出故障的比率如式(16)所示。

(16)

式中:nofound表示未檢測率;FN為未檢測的故障數量。

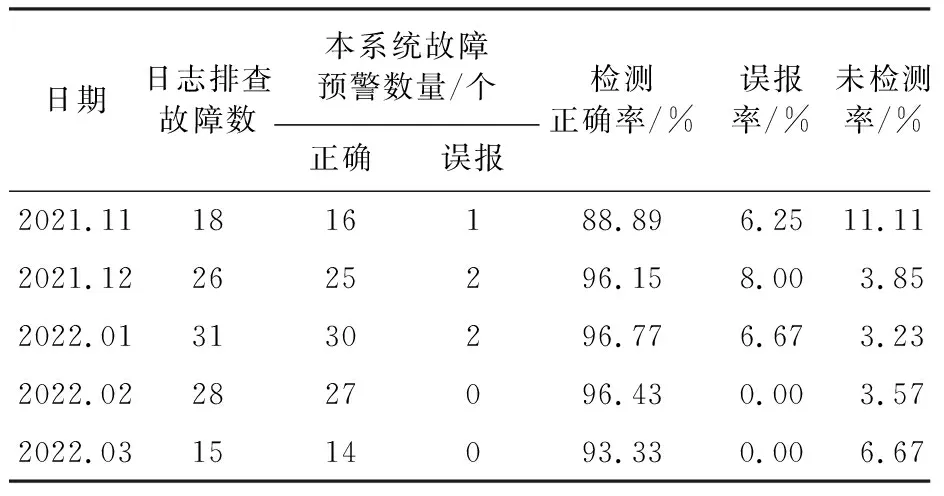

以每月為單位對檢測的正確故障數、設備日志中排查的故障數量進行分析,具體測試驗證結果如表2所示。

表2 系統測試驗證結果

由表2可知,2021年11月份檢測正確率較低且誤報率較高,因為本階段歷史數據較少,會存在一些預測的偏差,2022年2月份的檢測正確率最高且誤報率最低。 通過系統對整個供暖季數據的分析,合計檢測正確率為94.92%,誤報率為4.46%。雖然存在一定的誤報率,且未檢測率為5.08%,但其在可接受范圍內,因此基于灰色模型電極鍋爐設備故障檢測達到了預期目標。

5 應用實踐

電極鍋爐遠程控制系統在某市政供熱部門投入應用后,實現了電極鍋爐內部各類運行參數的數據采集,應用GM(1,1)模型對電極鍋爐的溫度是否存在異常進行預測。通過模型預測,在一個供熱期內的121天內,鍋爐共發出118次異常預警,經系統自動排查,因蓄水系統中蓄水量不足造成的,通過平臺自動調節蓄水系統中的進水量,達到規定的水位線內。圖3為電極鍋爐預警與遠程控制運行界面。在界面中可以看出鍋爐的預警信息,同時可通過輸入參數來實現鍋爐的遠程控制。

圖3 電極鍋爐預警與遠程控制運行界面

6 結語

電極鍋爐是一種內部工作較復雜的鍋爐,相對運維人員來說是一個封閉的運轉系統。鍋爐運行過程中,會出現一些異常狀態。本文基于灰色模型電極鍋爐設備故障檢測的分析與設計,重點應用GM(1,1)模型,通過對區域熱溫度、回水溫度、蓄熱罐出水溫度、蓄熱放熱供水溫度等指標的采集、建模,診斷出當前鍋爐是否存在異常,然后通過遠程控制,實現鍋爐的自動調節,保障了鍋爐的安全運行。