基于CFD的水冷板熱力性能仿真研究

王一川,潘 登,劉奕成

(華北理工大學 機械工程學院,河北 唐山 063009)

0 引言

近年來,全球石化能源短缺、環境污染等問題日益嚴重,全球各國對環境保護和能源節約越發重視,社會各行業對此投入了相較以往更多的關注和相關方面的研究實踐。我國是建設大國和汽車大國,各類設施建設所需的工程車輛數量龐大的同時民用汽車的數量也在不斷增加。為了緩解當下日益嚴重的環境污染和能源短缺的問題,政府開始提倡新能源汽車的使用,因而新能源汽車在近年來在數量上快速增加,在技術上也取得了較大進步。相較于民用汽車,工程車輛的能源消耗大、環境污染嚴重。在此背景下,我國已有企業著手于將工程車輛改造成新能源機型,但目前仍處于探索階段,且存在較多問題亟待解決。數值計算法發展到現在已經很成熟了,通過對散熱器進行數值計算[1],能更加直觀地了解到散熱器內部流體溫度和速度的分布情況,便于分析散熱器結構布置的合理性[2],減少試驗的工作量。另外,數值計算法具有較強的可視化能力,研究者可以清晰地觀察到散熱器內部正在發生的現象[3],并且變量控制和設置十分便捷,省去了試驗的繁瑣程序,在模型優化問題中能快速得到優化結果[4]。本文針對新能源工程車輛車用水冷板的散熱性能進行分析與研究。

1 水冷板模型建立及前處理

1.1 3D簡化模型

水冷板結構參數如表1所示。

表1 水冷板結構參數

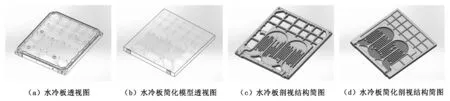

按照表1中水冷板的結構參數,在NX UG 11.0中建立其3D模型,如圖1所示。為了在提升網格質量的同時不影響仿真的精確性,對其模型進行簡化,對初始模型的倒角部分、表面安裝孔和墊圈卡槽進行填充;將水冷板內部的減重區域簡化為更為規則的形狀。

圖1 水冷板3D模型

1.2 網格劃分

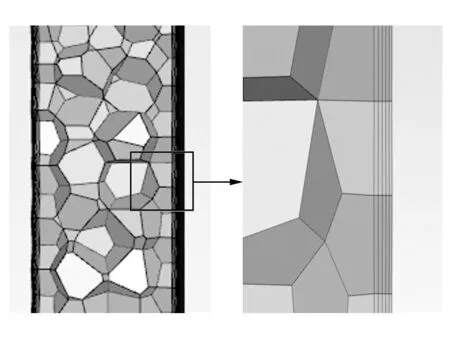

使用Fluent Meshing生成整個計算模型的網格。網格劃分種類大致可分為結構性網格和非結構性網格兩種。結構性網格主要包括四邊形和六面體,其特點是計算耗時較少,非結構性網格主要為多面體,多用于結構復雜的模型。水冷板整體結構在經過簡化之后較為簡單,整體使用非結構化多面體網格劃分,多面體網格對于流道彎曲部分能有效地提高網格質量,并且多面體網格的插值面更多、計算收斂速度更快。為了提高仿真精度,在流道近壁面處建立5層邊界層網格。邊界層的初始值設置為0.005,增長速率設置為1.1。不同區域的網格按不同的尺寸劃分,以節省計算資源。計算域的部分網格示意圖如圖2所示。內置的網格質量報告顯示,所有網格的平均扭曲度為0.46,通常模型網格失真度在0.8以下就可以滿足數值計算要求,因此劃分的網格可以用于進一步的數值分析。考慮到網格數量對計算結果的影響,有必要進行網格獨立性檢驗。在進口流速為0.5 m/s 的條件下進行網格獨立性試驗。采用7個不同網格數量的網格系統進行網格獨立性測試,發現在423萬~586萬的網格數量范圍內仿真結果的誤差較小。因此,本文中的網格數量限制在400萬~500萬范圍內,以確保在較低的成本下得到較高的模擬精度。

圖2 計算域局部網格示意圖

1.3 邊界條件

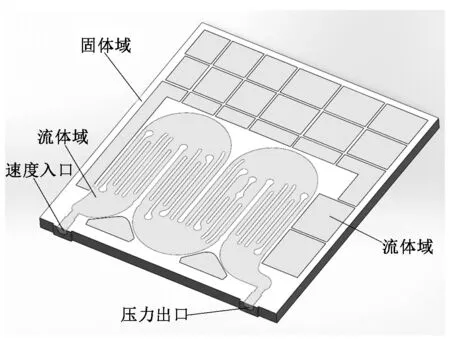

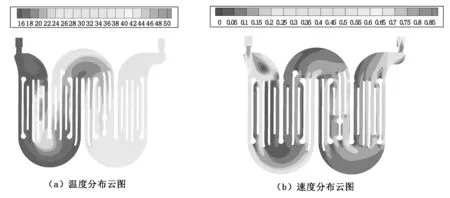

邊界條件的設定是為了對水冷板內部的流體運動進行相應的引導與限制。水冷板簡化模型的邊界條件設置如圖3所示,每個邊界條件的劃分類型及依據如下:將冷卻液入口設定為速度入口;由于壓力出口邊界具有更好的收斂速度,因此將冷卻液出口設定為壓力出口;將整體流道和空氣區域設置為流體域,流道內流體為冷卻液;水冷板框架結構設定為固體域,其材料為鋁。流體入口速度設置為0.5 m/s,入口溫度設置為18 ℃;同時,出口被設置為壓力出口。所有墻體均設置為固定無滑移和0.5 μm的粗糙度,流道表面設置為耦合邊界,其他壁面設置為熱流邊界。重力和能量方程也被應用。其他相關的仿真參數設置見表2。

圖3 水冷板簡化模型邊界條件設置

表2 其他仿真參數設置

2 數值分析結果

2.1 仿真結果分析

CFD仿真在Fluent 15.0中進行,應用標準k-ε模型和SIMPLE隱式算法實現速度和壓力的耦合。此外,為了在保證計算結果穩定性的前提下提升收斂速度,需確保松弛因子在合理的范圍內,本文中將壓力、密度、動量、湍動能、湍流耗散率、湍流黏度和能量的松弛因子分別設置為0.3 Pa、1 kg/m3、0.7 kg·m/s、0.8 m2/s2、0.8 m2/s3、1 kg/(m·s)和1 J。當能量殘差和其他方程的殘差分別在一定數量步長內連續小于1 × 10-9和1 × 10-5時則認為該迭代是收斂的。經歷大約20 000步迭代后,停止計算并輸出計算結果,在后處理軟件Tecplot中進行仿真結果的調取與分析。

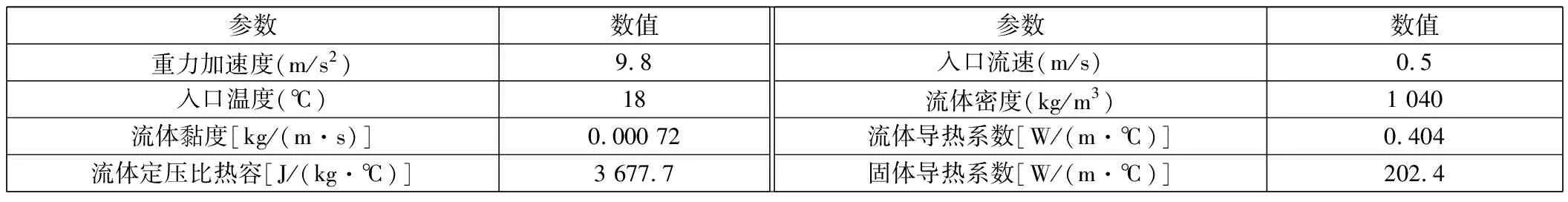

流道內流體的溫度分布云圖如圖4(a)所示,可以看出,隨著流體不斷流入流道內,流體溫度不斷升高,換熱量不斷增加。由于每個小通道內換熱柱結構的不同,造成局部熱流密度的差異,進而導致了流體溫度的不同,越靠近散熱柱,流體溫度越高;不同小通道內流體溫度差異可達10 ℃,流體出口溫度為40.13 ℃,升高了22.13 ℃,證實了流道內換熱的產生。

圖4 流道內流體的溫度和速度分布云圖

流道內流體的速度分布云圖如圖4(b)所示,入口速度為0.5 m/s,流道內流體的最大流速為0.83 m/s,最小流速為0.05 m/s。造成這種現象的原因可能是在進口處產生渦流,導致在流體經過換熱柱后各個流道流量分配不均勻,進而導致各個流道內流體的流速發生顯著變化。同時,流體流速的不同也造成了各處換熱速率的不同,進而影響了整體換熱性能。流道內流體的平均流速為0.16 m/s。

2.2 散熱量和壓力損失計算

在水冷板的性能研究中,建立其性能的評價因子是必不可少的。本文中用總散熱量和總壓力損失來評價水冷板的性能。總散熱量和總壓力損失分別表征了流道內流體的散熱和阻力特性,總散熱量越大,換熱性能越好,總壓力損失越小,流動阻力越小。更高的散熱量和更低的壓力損失意味著更好的綜合性能。

選用公式(1)[5]計算水冷板的總散熱量Q:

Q=cpm(t2-t1).

(1)

且

m=A×v.

(2)

其中:cp為流體的定壓比熱容;m為入口流體的質量流量;t1為入口溫度;t2為出口溫度;A為進口面積;v為進口流速。

利用公式(3)計算總壓力損失Δp:

Δp=p2-p1.

(3)

其中:p1為入口壓力;p2為出口壓力。

通過仿真可知,cp=3 677.7 J/(kg·℃),t1=18 ℃,t2=40.13 ℃,A=0.12 m2,v=0.5 m/s,p1=0 Pa,p2=394.84 Pa,計算可得水冷板流道內的總換熱量為4 883.25 J,總壓力損失為394.84 Pa,均在可接受的范圍內,達到了預期的工作性能要求。

3 結論

本文針對新能源工程車輛的水冷板,利用CFD仿真技術在特定工況下進行性能研究,采用數值分析法對水冷板在特定工況下的散熱性能進行計算評價,最終得到以下結論:

(1) 水冷板流道內最大流速為0.83 m/s,最低流速為0.05 m/s,平均流速為0.16 m/s。對比高流速區域和低流速區域,其換熱效率相差較大。

(2) 水冷板進、出口處形成了較為明顯的渦流,且在經過換熱柱后流體在流道內部分配不均造成板內各流道流速差異較大,影響水冷板的整體換熱性能。

(3) 利用CFD仿真結果進行計算,水冷板的總換熱量為4 883.25 J,總壓力損失為394.84 Pa,能夠滿足高效工作下的換熱需求。