六相交流放電再入飛行器熱環境地面模擬研究1)

方 川 張子明 汪耀庭 羅嵐月 曾 實 李志輝 李和平 ,

* (清華大學工程物理系,北京 100084)

? (中國空氣動力研究與發展中心超高速所,四川綿陽 621000)

** (國家計算流體力學實驗室,北京 100191)

引言

飛行器在進入距地面高度100 km 以下大氣層的再入過程中,具有很高的飛行速度,結構表面受到強烈的氣動加熱作用,面臨著非常復雜嚴酷的熱環境,飛行器頭部駐點的溫度高達104K 左右,這對于常規結構來說是難以承受的[1-4].氣動加熱不僅會影響飛行器內部儀器設備的工作環境,從而降低工作的可靠性,而且會燒蝕表面材料,破壞飛行器結構.研究飛行器飛行過程中的熱環境,并在實驗室中進行關鍵參數的模擬,對飛行器的環境適應性設計和評估具有十分重要的意義[3,5].飛行器再入過程中不同材料的燒蝕機理并不完全相同[6-7].根據燒蝕機理可以將常用燒蝕材料分為熔化型、升華型和碳化型材料.目前有關材料燒蝕機理的研究表明,再入飛行器材料的燒蝕機理主要包括以下3 方面,即材料的熔融、升華等物理變化過程;熱解、碳化等化學反應過程;以及壓力梯度和剪切力引起的機械剝蝕.因此,在地面對飛行器再入過程中表面熱環境進行模擬的裝置不僅要考慮與材料物理燒蝕有關的加熱熱流密度、壁面溫度和加熱時間等主要參數[4,8],還要模擬與化學反應過程相關的來流組分、濃度和溫度等參數,以及與機械剝蝕作用相關的來流Mach 數、駐點壓力和壁面氣動剪切力等參數.

國內外學者根據熱傳導、熱對流和熱輻射這3 種熱量傳遞的基本方式,發展了多種以熱流密度相等為準則的氣動熱環境地面模擬實驗方法,主要包括以下4 種: (1)利用石英燈或石墨加熱器通過輻射方式加熱[7,9-11];(2)利用氧-乙炔燃燒產生的火焰進行加熱[11-13];(3)利用發動機燃氣或燃氣流風洞進行加熱[7,11-12];(4)利用直流電弧放電產生等離子體射流或高焓電弧風洞進行加熱[11-16].上述各種方法的主要特點如下.

紅外輻射加熱方法發熱功率大,可形成不同尺寸和形狀的加熱裝置,用于模擬飛行器表面的熱流密度、加熱時間和總加熱量[11].吳大方等[9]研制的石英燈紅外輻射式氣動熱環境模擬試驗系統,可以實現210 °C/s 的升溫速率和2 MW/m2的瞬態熱流密度,可用于模擬1500 °C 高溫的氣動熱環境.但是,石英燈外殼由玻璃材料制作而成,溫度高于1600 °C 時這種材料就會變軟毀壞,因此要特別注意實驗過程中的溫度控制,加熱時間不能過長[11].石墨加熱器的加熱元件有效壽命也較短,約為3 min[7].氧-乙炔燒蝕法是目前樹脂基復合材料燒蝕試驗最常用的方法,通過氧-乙炔火焰垂直于試樣表面進行燒蝕試驗,火焰溫度可達3000 °C[16-17].周燕萍等[17]研究了熱流密度隨氧氣與乙炔氣流量比的變化規律,建立了熱流密度與兩種氣體流量比的數學關系式,為氧-乙炔火焰燒蝕試驗中熱流密度的調節提供了計算依據.馬康智等[16]搭建了通過氧-乙炔火焰和直流電弧等離子體分別進行燒蝕實驗的平臺,并對比了兩種方式所能產生的熱流密度的差異.結果表明: 距離較遠時,氧-乙炔火焰熱流密度較大;而距離較近時,等離子體熱流密度超過氧-乙炔火焰.雖然通過氧-乙炔火焰可在一定程度上實現再入過程飛行器表面熱環境的模擬,但在試驗過程中仍存在溫度以及氣流速度等參數難以控制等問題[4].風洞主要通過對流換熱機制模擬飛行器部件表面復雜熱環境,進而對部件材料進行燒蝕性能測試.發動機燃氣的加熱機制與其相同[4,18-20].前者風洞試驗中氣動力學環境與實際工況近似,但存在能耗高、成本昂貴和研發周期較長等問題.后者通常作為火箭發動機絕熱材料的燒蝕性能測試方法.盧明[4]利用真實環境與試驗條件下對流換熱系數不同的特性,通過調節燃氣入口溫度,在保證熱壁熱流相等的條件下,進行了飛行器飛行過程中的熱環境模擬試驗.試驗中假設試件壁面溫度與真實飛行條件下的壁面溫度相等,但由于燃氣溫度和燃燒室壓力調節靈敏性有限,所能模擬的熱流密度范圍有限.直流電弧等離子體發生器可以產生氣體溫度在104K 量級的等離子體,在與混入穩壓室的冷氣體充分混合消除氣流脈動并調節溫度、壓力后經拉瓦爾噴管膨脹加速,對固定在噴管出口處的模型試件可進行氣動加熱試驗.電弧加熱器試驗模式包括電弧自由射流試驗模式和低壓抽吸試驗模式.自由射流試驗不需要真空試驗段和真空抽吸系統,試驗系統的建設、試驗和設備維護復雜性相對較小.對于許多需要模擬高沖刷力和表面壓力環境的極端再入氣動熱實驗來說,自由射流是一種理想的地面試驗模式.在模擬海拔高度大于20 km 的高超聲速氣動熱效應時,在對電弧加熱器供氣的同時需要氣體抽吸排放裝置,使試驗段和噴管之間形成所需壓差.電弧加熱器試驗具有運行時間長、模擬范圍廣等優點,被廣泛用于地面模擬飛行器再入飛行過程中的表面氣動熱環境,具有廣闊的應用前景[7,21].王德文等[3,15]研制了以熱等離子體為熱源的再入飛行器地面模擬燒蝕系統,以氬氣和氫氣為工作氣體,可產生溫度在104K 以上、Mach 數約為3 的超聲速射流,并基于該系統進行了碳/碳復合材料的燒蝕性能試驗研究.Helber等[22]通過空氣放電產生等離子體對碳纖維試件進行了燒蝕性能測試,研究了真空腔內靜壓對材料氧化行為和碳纖維機械侵蝕的影響.Zha 等[21]設計了一套新型多相流等離子體發生器,可以在放電過程中注入固體粒子,從而實現粒子侵蝕效應的模擬.季朦等[2]設計搭建了用于駐點燒蝕試驗的5 kW 級別小功率等離子體發生器,并進行了初步的點火試驗,驗證了等離子體發生器的基本性能,可以產生最高溫度達2 × 104K 的等離子體射流.

從目前的研究結果來看,已有的等離子體發生器通常采用直流或交流電弧放電等離子體作為熱源,實驗裝置及有效模擬范圍均較大,但也存在能耗較高的問題.因此,從基礎研究及低成本試驗角度出發,本研究組建立了多相交流電弧放電等離子體實驗平臺(multiphase gas discharge plasma experimental platform-2015,MPX-2015),主要關注材料的熔融、升華等物理燒蝕過程,而不考慮化學反應和機械剝蝕等引起的質量損失,旨在不采用風洞的前提下,以表面熱流密度和加熱時間與真實飛行條件一致為準則,在實驗室小尺寸實驗裝置上實現飛行器再入過程部件表面熱環境的地面模擬和材料燒蝕性能實驗,發展用于材料在風洞中進行最終燒蝕性能測試前的低成本預測試實驗平臺.

1 等離子體射流特性數值模擬和實驗研究

1.1 實驗平臺

本研究組將雙射流直流電弧放電等離子體發生器的設計理念[23]與多相交流電弧放電等離子體發生器的設計理念[24-25]相結合,建立了能夠在大氣壓和亞大氣壓條件下放電的六相交流電弧放電等離子體實驗平臺(MPX-2015),成功產生了大橫截面積、大體積的等離子體電弧射流[26].

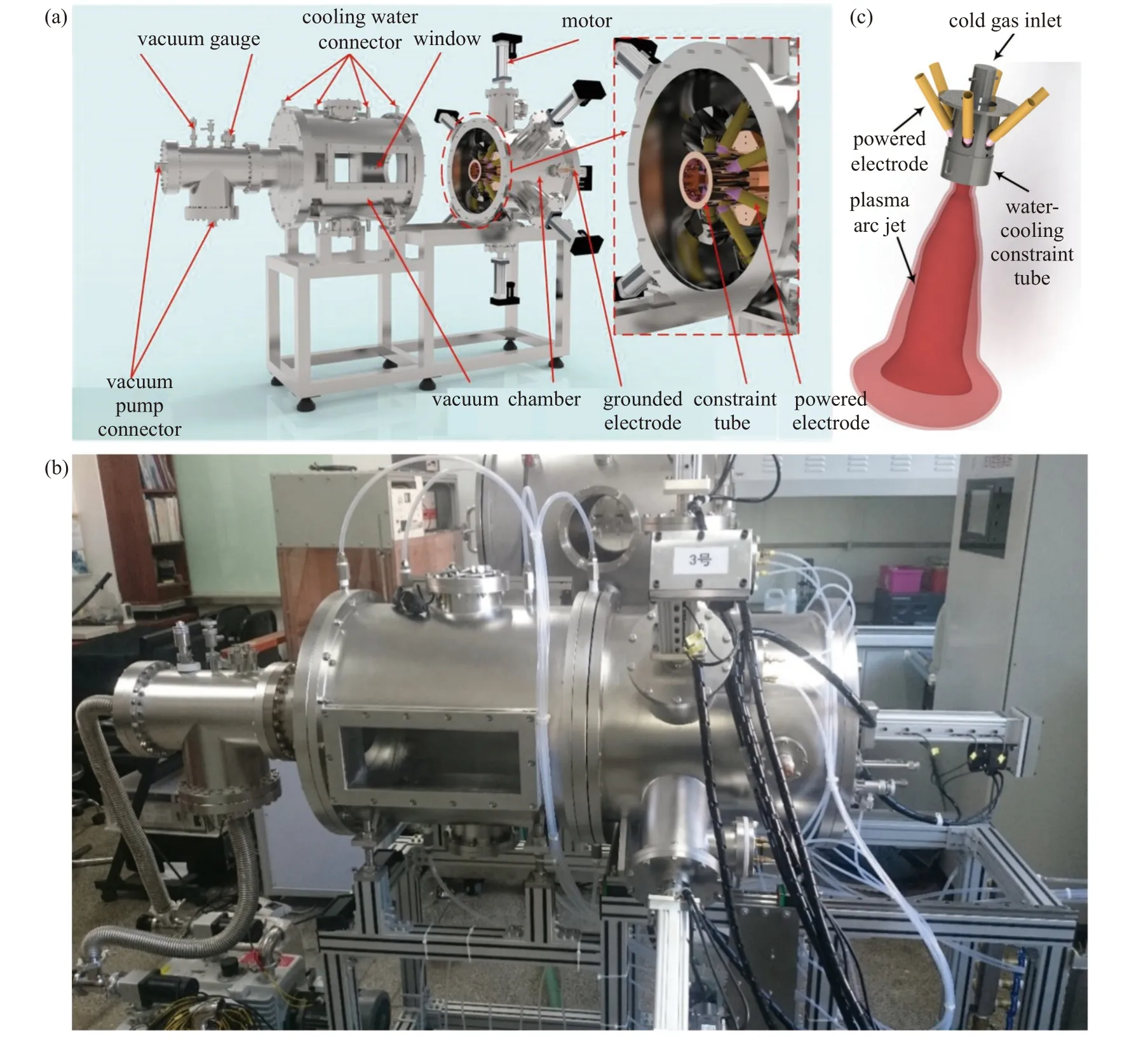

如圖1 所示,MPX-2015 實驗平臺包括真空腔體及其內部的等離子體發生器、電源系統和控制系統.實驗臺總長1.7 m,總高約2 m.等離子體發生器部分通過電極區水冷約束管和電極上游冷氣體注入噴嘴(如圖1(a)所示),可以產生最大直徑和長度分別達到14.0 和60.0 cm 的等離子體電弧射流[26].MPX-2015 的電源系統(KGF-167 A/60 V,陜西高科電力電子有限責任公司)主要由安裝板、主電路及干式變壓器3 部分組成,并通過380 V 交流電源供電.安裝板包括起弧電源控制模塊、倍壓板模塊、引弧器模塊、PLC 控制模塊、PLC 電源隔離變壓器、脈沖產生控制單元和開關電源模塊等.主電路部分主要有控制接通和分斷主電路電源的三相交流接觸器、進線阻容吸收器、用作橋臂過熱保護的溫度繼電器、用作橋臂過電流保護的快速熔斷器及晶閘管、電流傳感器、分相變壓器和三相調壓器等.干式變壓器型號為SG-60/0.38,額定容量為60 kVA.電源系統可通過外部控制面板進行起弧操作,起弧電壓3000 V,放電成功后可輸出相位差為60°的六相交流電,每相電流波形均為標準正弦波,可保證電弧的持續與穩定.其最高輸出電壓為 六相交流60 V,最大輸出電流為六相交流167 A,輸出方式為雙反星.發生器穩定放電條件下的單相電流在70~ 110 A之間.在放電過程中可通過改變放電電流、工作氣壓、水冷約束管直徑、電極間距和氣體流量等多個參數來調節等離子體電弧射流的特性,這為實現飛行器再入過程部件表面熱環境模擬提供了基礎.

圖1 MPX-2015 實驗平臺(a)結構示意圖和(b)實物照片,以及(c)發生器電極結構示意圖Fig.1 (a) Schematic and (b) picture of MPX-2015,and (c) illustration of electrode configuration of plasma generator

在放電過程中,采用發射光譜法測量了等離子體射流區的氣體溫度(Th)、電子激發溫度(Te)和電子數密度(ne)這3 個關鍵參數,其中,采用Boltzmann圖法測量等離子體電子激發溫度(Te)[27],且為了保證數據擬合的有效性,根據采集到的等離子體發射光譜選用了波長分別為794.82,810.37,826.45,852.14,866.79 和912.30 nm 的6 條氬原子譜線,對應的激發態能量范圍為12.91~ 13.33 eV.采用OH(羥基)基團在306~ 310 nm 間的發射光譜測量分子的轉動溫度(Trot),并假定Th≈Trot[28].采用等離子體在380~ 430 nm 間的連續輻射譜測量電子數密度(ne)[29].在材料燒蝕實驗中,當試件表面熱流密度低于2 MW/m2時,可通過量程為0~ 2 MW/m2的嵌入式熱流計(GTT-25-2000-WF,上海安儀科學儀器有限公司) 測量;而當表面熱流密度高于2 MW/m2時,本文所給出的熱流密度數據均來自于數值模擬結果.壁面溫度則采用量程為223~ 1573 K 的K 型熱電偶(UT320D,優利德)進行測量.

1.2 物理數學模型

1.2.1 基本控制方程

本節數值模擬僅針對等離子體射流特性,即不考慮水冷約束管內的多相交流電弧放電過程,因此無需求解電磁場方程,即文獻[30-31]中的電勢方程,且控制方程中與電磁場有關的源項均可忽略.于是,在圓柱坐標系(z,r)下,本文數值模擬所需求解的基本控制方程如下.

(1)連續性方程

(2)動量守恒方程

(3)能量守恒方程

上述方程中,p,vr,vz,Th,Te和θ分別為等離子體的壓強、速度在徑向和軸向的分量、重粒子溫度、電子溫度以及電子溫度與重粒子溫度之比(Te/Th);ρ,μ,λh,,λe和分別為非平衡態氬等離子體的質量密度、黏性系數、重粒子平動熱導率及其非平衡熱導率、電子平動熱導率及其非平衡熱導率.ρh,hh,,分別為重粒子質量密度、重粒子比焓、非平衡度空間梯度引起的重粒子和電子子體系中的能量輸運、電子與重粒子間的彈性碰撞能量交換、電子-原子動量傳輸碰撞頻率、電子-離子動量傳輸碰撞頻率.上述等離子體輸運參數的計算方法和取值可參考文獻[30-32].

1.2.2 計算域和邊界條件

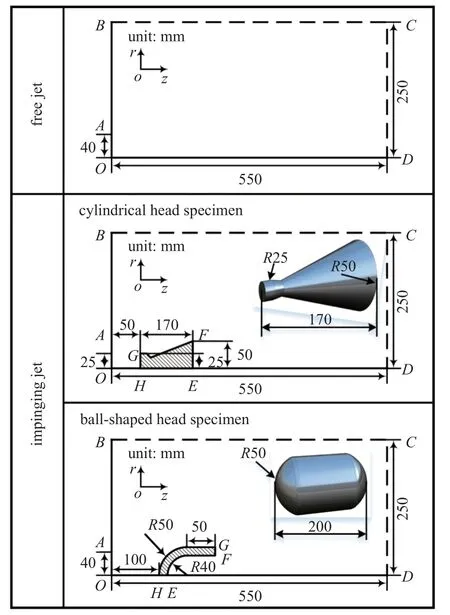

圖2 給出了等離子體射流數值模擬計算域示意圖.計算域為等離子體射流區不包括腔壁和試件等固體區域.本文對自由射流和下游放置鈍體試件時的沖擊射流兩種條件下的等離子體射流進行了數值模擬,其中,鈍體試件形狀包括圓柱頭試件和球頭試件兩種.圓柱頭試件的頭部圓柱體半徑為25 mm,球頭試件的頭部球體半徑為50 mm.本文僅針對等離子體射流作用下試件頭部的表面材料燒蝕性能進行測試,研究圓柱頭試件頭部端面以及球頭試件頭部球面的燒蝕后退量及燒蝕速率.由于圓柱頭和球頭試件均為軸對稱結構,因此,可取原始部件的一半進行研究.

圖2 等離子體射流數值模擬計算域示意圖Fig.2 Schematic of the calculation domain for the modeling of plasma jet

數值計算的邊界條件設置如下: 不同工況下的約束管出口(OA)溫度邊界條件利用1.1 節中所述方法通過實驗測量得到,具體數值見表1.水冷約束管壁面(AB)處的重粒子溫度和電子溫度分別設定為300 K 和3000 K.計算域徑向外邊界(BC),當環境冷氣體被卷吸進入射流主流區(即vr< 0)時,取Th=Te=300 K;否則取?Th/?r=?Te/?r=0.而在射流下游出口(CD)邊界,則取?Th/?z=?Te/?z=0.對于速度邊界條件,在射流入口(AB)處根據等離子體工作氣體質量流量和發生器出口處的質量密度,由質量守恒計算得到平均流速;在固壁(AB)處采用無滑移邊界條件,即vz=vr=0;在射流徑向外邊界(BC)根據局部質量守恒確定邊界處的徑向速度分量(vr),而其軸向速度分量則取?vz/?r=0;而在射流下游出口(CD)則同樣取?vr/?z=?vz/?z=0.由于OD為對稱軸,對應的邊界條件為?Th/?r=?Te/?r=?vz/?r=0,vr=0.對于氬電弧等離子體沖擊射流條件下鈍體試件表面(EFGH),速度依然采用無滑移邊界條件(即vz=vr=0),電子溫度采用沿壁面法向梯度為零的邊界條件(?Te/?n=0,此處“n”代表壁面法線方向),而壁面熱流密度則作為第三類邊界條件確定重粒子溫度,即qcal=-λs?Th,由以下公式計算得到[33-35]

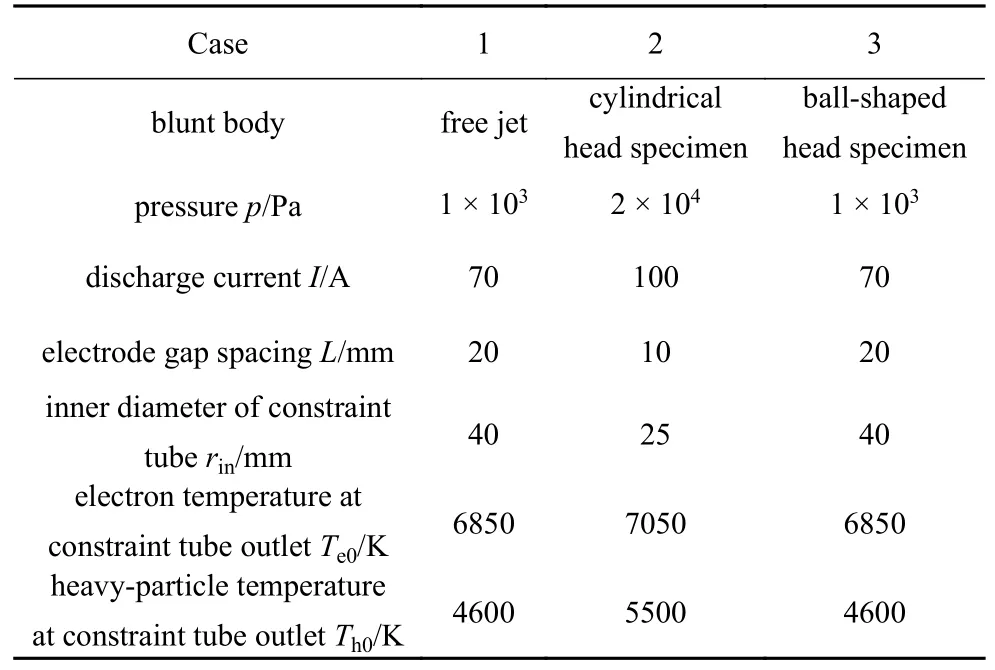

表1 各工況下等離子體發生器工作參數Table 1 Operating parameters of plasma generator under various conditions

其中,qconv=α(Tr-Tw) 和分別為對流和輻射引起的熱量傳遞,σs=5.67 × 10-8W/(m2·K4)為Stefan-Boltzmann 常數[35],εs(本文中取0.4)為表面輻射發射率[34-35].對于氬等離子體,對流換熱系數取α=80 W/(m2·K)[34-35].

1.3 典型工況數值模擬結果及實驗驗證

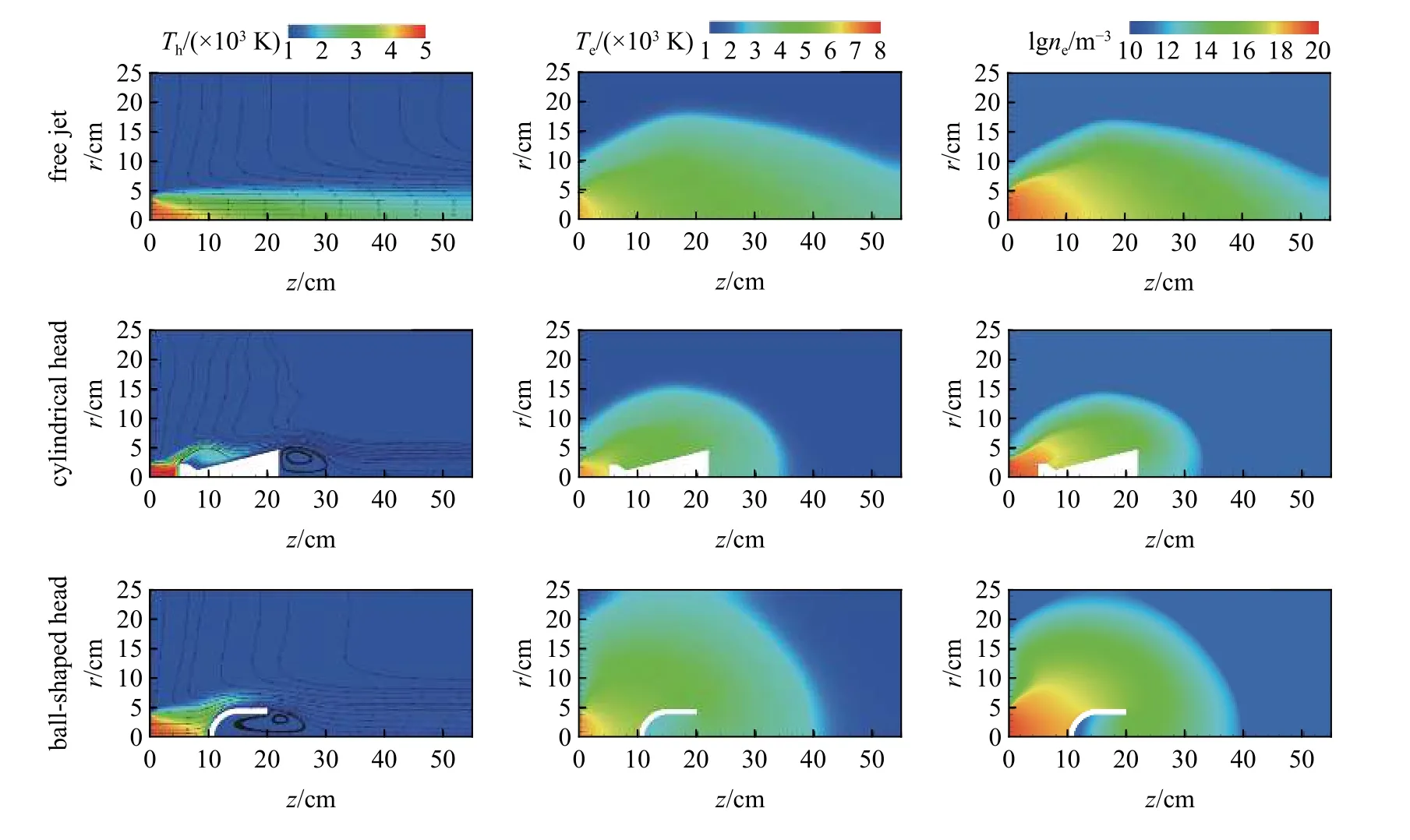

為了驗證數值模擬結果的準確性,本節進行了自由射流和沖擊射流(即在等離子體發生器出口下游放置鈍體)條件下等離子體非平衡輸運過程的數值模擬和實驗研究.各工況下的工作氣壓、放電電流和電極間距等參數如表1 所示.圖3 給出了3 種典型工況下等離子體射流區Th,Te和ne的二維分布計算結果,并在重粒子溫度分布圖中同時給出了等離子體的流線.

圖3 不同工況下等離子體射流區Th,Te 和ne 二維分布計算結果,圖中黑色箭頭線為流線Fig.3 Calculated two-dimensional distributions of Th,Te and ne in the plasma jet region under different operating conditions,where the black arrow lines represent the streamlines

計算結果表明,在工況1 的自由射流條件下,等離子體從發生器出口噴出后,在對流的作用下重粒子溫度沿軸向緩慢下降,而沿徑向則迅速降低.這表明對流換熱過程占主導地位,強于熱傳導過程,因此重粒子能量在對流的作用下沿軸向輸運,傳遞給下游等離子體.電子溫度與重粒子溫度分布趨勢相似,但是在射流邊緣區域呈明顯的擴張趨勢,這表明該處熱傳導過程的作用在電子體系的能量輸運過程中占主導地位.工況2 和工況3 的沖擊射流條件下,近似認為等離子體與試件作用時間僅1 s,試件表面溫度未明顯升高,仍保持在室溫狀態(300 K).可以看到,等離子體從發生器噴口噴出后,射流在試件阻礙作用下沿徑向向外流動,重粒子和電子子體系的能量隨著等離子體的流動向下游輸運,同時在壁面的冷卻作用下溫度降低.

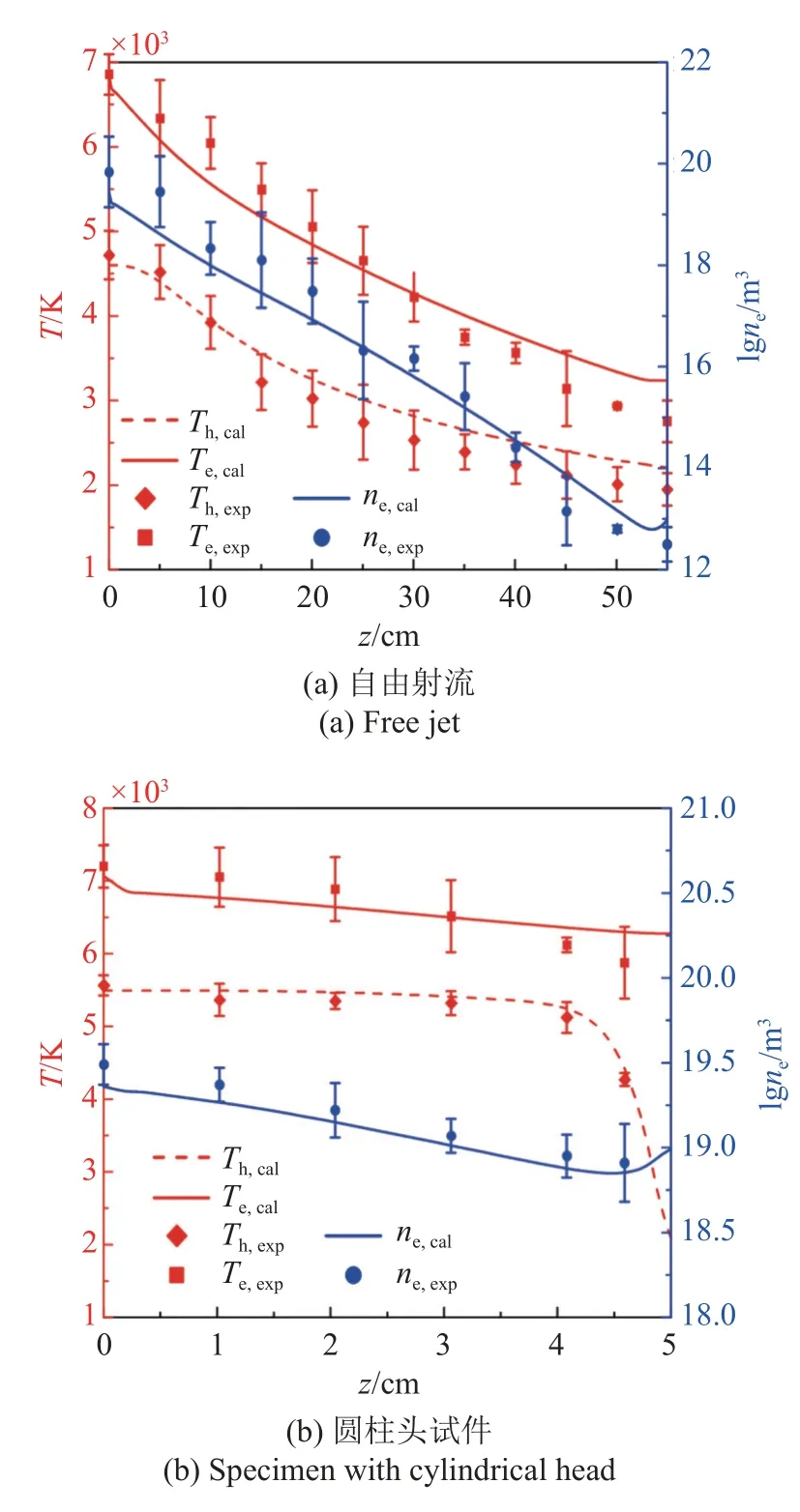

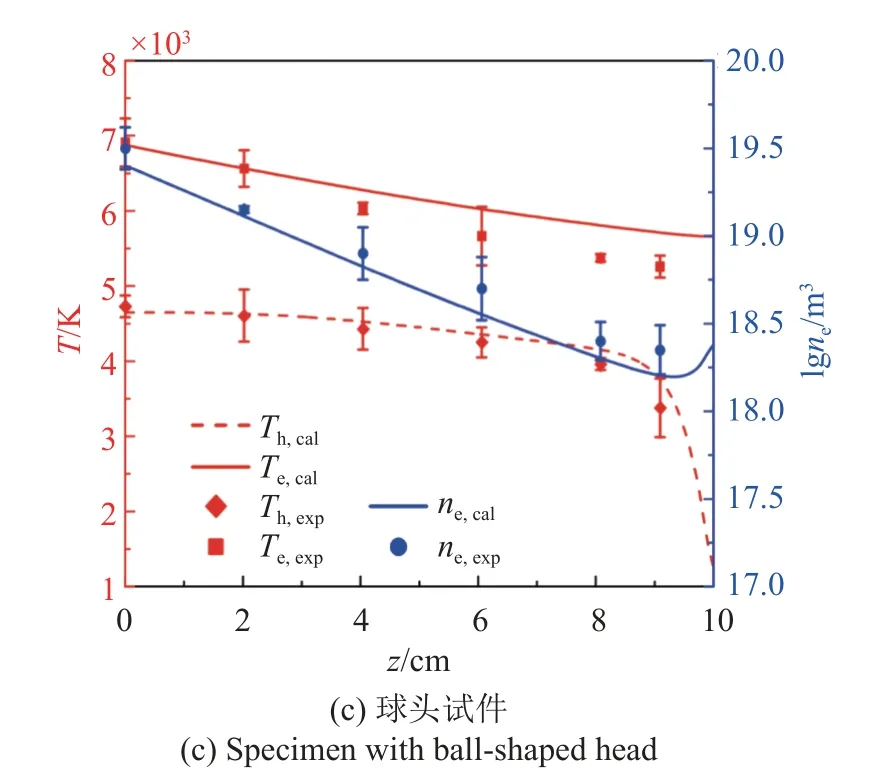

為了驗證數值模擬結果的準確性,提取沿等離子體射流幾何軸線上的Th,Te和ne計算結果,并通實驗測量結果進行了對比.圖4 為3 種典型工況下真空腔軸線上的等離子體參數一維分布模擬和實驗結果.通過對比可以發現,計算值與實驗測量值吻合相對較好,重粒子溫度、電子溫度和電子數密度的最大相對偏差分別為21.7%,10.9%和5.3%.我們初步分析認為,產生重粒子溫度計算值與實驗測量值偏差較大的一個可能的原因是,本文計算中射流入口(OA)處邊界條件的選取不夠精確,我們僅根據實驗測量得到的重粒子溫度和氣體溫度及質量守恒條件給出了OA處平均的溫度和速度分布,而事實上,在發生器出口處的等離子體溫度和速度在徑向均為非均勻分布,從而導致射流區對流換熱效應的差異.在今后的研究中,我們將進一步開展等離子體發生器內部放電過程的數值模擬,從而能夠給出更加精確的發生器出口(OA)溫度和速度邊界條件,提高射流區數值計算的準確性.

圖4 數值模擬和實驗測量得到的Th、Te 和ne 沿等離子體射流幾何軸線的一維分布Fig.4 Calculated and measured one-dimensional distributions of Th,Te and ne along the geometrical axis of the plasma jet

1.4 氣壓變化對等離子體非平衡輸運機制的影響

能量守恒方程(4)和式(5)中的各項表征了等離子體中不同的能量輸運過程,其物理含義為單位體積、單位時間內重粒子或電子子體系能量的變化量,正值表示該子體系能量的增加量,負值則表示由于能量輸運到其他子體系或環境而減少的量.具體地,各能量輸運項表達式如下

此處需要說明的是,由于電子子體系中能量輸運項沿軸向和徑向的變化非常大,超過6 個量級,如果直接用各能量輸運項的值繪圖,僅能從圖中看出r=0~ 2 cm 之間很小的徑向范圍內各能量輸運通道的變化趨勢.因此,本文研究選擇電子熱傳導過程(Ee-cond)作為基準,計算得到各項與Ee-cond的比值來判斷各空間位置處不同能量輸運過程的相對重要程度.圖5給出了不同氣壓下重粒子和電子子體系能量輸運過程空間分布的計算結果,其中圖5(a)、圖5(b) 和圖5(c)、圖5(d)分別為沿等離子體射流幾何軸線方向(r=0)和徑向(z=5 cm)的能量輸運過程空間分布.可以看到,在氣壓保持不變的條件下,(1)沿射流幾何軸線方向,重粒子子體系主要通過彈性碰撞過程(Eh-el)、熱非平衡度空間梯度引起的能量輸運過程(Eh-θ)和對流換熱過程(Eh-conv)從電子子體系獲得能量,并主要通過熱傳導方式(Eh-cond)將能量輸運到外部環境;隨著電子數密度的逐漸降低,最終達到對流(Eh-conv)和熱傳導(Eh-cond)兩種能量輸運過程的平衡.而在z=5 cm 平面內沿徑向方向,其最主要的能量交換過程是對流換熱過程(Eh-conv)、熱非平衡度空間梯度引起的能量輸運過程(Eh-θ)和熱傳導過程(Eh-cond).

(2)在約束管出口處,電子能量主要通過彈性碰撞(Ee-el)傳遞給重粒子或通過輻射(Ee-rad)輸運到周圍環境中.沿射流幾何軸線方向,彈性碰撞和輻射過程引起的能量輸運迅速減弱,電子子體系的能量主要通過與 ?lnθ 相關的能量交換過程(Ee-θ)傳遞給重粒子.而在z=5 cm 平面內沿徑向方向,在靠近軸線處主要的能量輸運過程仍是對流(Ee-conv)、熱傳導(Ee-cond)、彈性碰撞(Ee-el)及與 ?lnθ 相關的能量交換過程(Ee-θ);隨著電子數密度和溫度沿徑向方向降低,電子熱導率的降低使得熱傳導過程大幅減弱;隨著等離子體流速和熱非平衡度空間梯度大幅降低,Ee-conv和Ee-θ亦減弱,最終達到Ee-cond與Ee-el兩種能量交換過程間的平衡.

通過對不同工作氣壓條件下等離子體射流區非平衡能量輸運過程的進一步分析發現,隨著氣壓的降低,(1)等離子體中電子與重粒子之間的彈性碰撞能量交換過程顯著減弱,這導致如圖6 所示中心軸線處約束管出口附近重粒子溫度的降低和電子溫度的升高.彈性碰撞能量交換的減弱導致等離子體熱非平衡度及其空間梯度增大,與 ?lnθ 相關的能量交換過程顯著增強,非平衡效應在低壓時影響更顯著,從而使得非平衡區的長度也會隨著氣壓的降低而增大,如圖6(b)所示.

(2)對于電子子體系,當約束管內通入的氣體質量流量不變時,真空腔氣壓的降低會導致等離子體中各種粒子數密度的降低,于是引起等離子體流速的增大,電子對流換熱過程整體增強.

(3)對于重粒子子體系,由于在等離子體射流上游(約束管出口z=0 cm 處)通過彈性碰撞從電子子體系獲得的能量減少,因此下游部分通過對流換熱過程從上游獲得的能量亦隨之減少;相應地,通過熱傳導輸運到環境中的能量亦隨之降低.

另外,對于圖6 所給出的不同氣壓下電子溫度和重粒子溫度的計算結果.一方面,電子溫度和重粒子溫度的計算結果與實驗測量結果吻合相對較好,最大相對偏差分別為12.3%和23.1%;另一方面,能量方程中若不包含和這兩項,則電子溫度的計算結果會顯著偏高,最大相對偏差可達82.4%,且平衡區沿真空腔軸線的軸向長度和在z=5 cm 平面沿徑向寬度的最大相對偏差亦分別為94.7% 和21.2%.由此可見,能量方程(4)和式(5)中與熱非平衡度空間梯度項(?lnθ)相關的能量交換過程(Ee-θ)對于準確預測等離子體射流區的非平衡能量輸運特性十分重要.忽略這一物理過程會導致計算結果與實驗測量結果間的相對偏差顯著增大.

基于以上對不同氣壓條件下等離子體中能量非平衡輸運機制的分析可以發現,氣壓的降低會導致電子與重粒子兩個子體系之間彈性碰撞能量交換過程減弱,從而使得重粒子從電子子體系中獲得的能量減少,重粒子溫度下降.因此,我們可以通過改變氣壓來調節等離子體射流區的氣體溫度和沖擊固體表面的熱流密度,從而有可能在一定程度上在地面實驗室條件下模擬試驗飛行器再入過程中的表面熱環境.

2 地面實驗室燒蝕模擬系統

2.1 真實飛行條件下的表面熱流密度計算方法

2.1.1 駐點溫度

在計算飛行器表面熱流密度的過程中,駐點溫度(亦稱氣流恢復溫度或滯止溫度)和對流換熱系數是關鍵參數.駐點溫度(Ts)可通過以下公式計算[4,36]

其中,T∞為未受飛行器運動影響的遠處氣體溫度,Ma為飛行器高速運動的Mach 數,γ=1.4 為比熱比,r表征動能轉化為熱能程度的溫度恢復系數.氣體的流動狀態可根據Reynolds 數(Re)來判斷[36],即

其中,μ為動力黏度,v∞為自由來流速度,ρ為氣體密度,l為特征長度.在本文研究中,當Re< 5 × 105時為層流,否則為湍流[4,37].根據氣體流動狀態,氣流溫度恢復系數可由以下公式近似計算得到

其中,Pr為Prandtl 數,氣體的Prandtl 數幾乎與溫度及壓力無關,空氣的Prandtl 數范圍在0.68~ 0.72 之間,通常可取平均值0.7[4].于是,可以得到不同氣流狀態下的駐點溫度表達式

2.1.2 對流換熱系數

對流換熱系數是指氣流與飛行器表面之間發生強迫對流時的熱交換系數,可由如下公式計算得到

其中,St為Stanton 數,cp為定壓比熱,下標“e”表示局部參數.由于空氣的定壓比熱(cp)隨溫度變化不大,故在本文計算中假定cp為常數,取cp=1.0174 ×103J/(kg·K)[4].Stanton 數與局部摩擦因數(cf)[4,36]成正比,即

其中,S(=Pr2/3)為雷諾比擬因子[4,36,38].平板和圓柱頭試件的局部摩擦因數可由以下公式計算[4,8]

2.1.3 部件表面熱流密度

根據對流換熱系數和駐點溫度,可通過牛頓公式計算得到飛行器表面熱流密度[36]

其中,下標“flight”表示真實飛行條件參數,Tw為壁面溫度.對于圓柱頭試件,其表面的熱流密度可由以下公式計算得到

而對于球頭試件,其駐點處的熱流密度則可由以下簡化公式計算得到[8,21,39]

2.2 表面熱流密度地面模擬方法

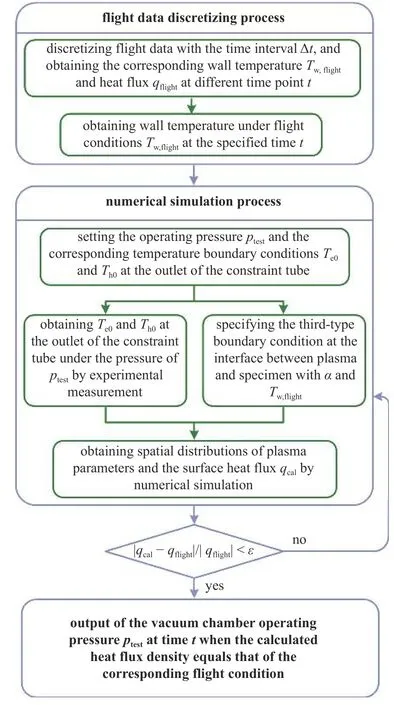

高超聲速飛行器在飛行過程中,氣動加熱環境是連續不斷變化的,存在著固有的瞬態特征,任何地面模擬設備都很難實現對連續動態變化著的氣動加熱過程的完全模擬.通常采用軌道模擬試驗技術,即將飛行過程離散,劃分為若干時間段,近似認為每一個小的時間段內熱流密度的變化不大,將該熱流密度的平均值作為該時間段內的氣動加熱環境.如圖7所示,為了獲得與真實飛行條件下一致的熱流密度,本文研究采用了上述的軌道模擬試驗技術[8].首先,通過2.1 節中所述方法計算得到真實飛行條件下不同時間(t)的飛行器表面熱流密度,并根據熱流密度分布情況以不同的時間間隔(Δt)將飛行過程離散,獲得不同時間(t) 對應的飛行器部件壁面溫度(Tw,flight)和熱流密度(qflight).值得注意的是,在確定時間間隔時,實驗過程中真空腔工作氣壓并非迅速響應,而是在調節真空泵和流量計一段時間后才會達到所需氣壓,具有延遲效應.因此,本文中時間間隔根據實驗中具體情況確定,且不同條件下對應的時間間隔也不完全相同,最小時間間隔為10 s.我們將在未來的工作中優化真空裝置,進一步縮短系統對壓強的響應時間.

圖7 飛行器再入過程中部件表面熱環境地面模擬方法示意圖Fig.7 Schematic of the method for ground simulating the surface thermal environment during aircraft reentry process

隨后,選取初始放電電流、待測試部件與發生器出口間的距離(燒蝕距離) 和真空腔工作氣壓(ptest)等工作參數.一方面,通過實驗確定約束管出口處電子溫度(Te0)和重粒子溫度(Th0),并設置為邊界條件進行數值模擬;另一方面,獲取真實飛行條件下t時刻飛行器部件壁面溫度(Tw,flight),設置數值模擬過程中等離子體與試件界面處的第三類邊界條件.基于以上邊界條件求解等離子體非平衡輸運控制方程,得到等離子體密度、速度和溫度等參數的空間分布和試件表面的熱流密度(qcal).若該熱流密度(qcal) 與真實飛行條件下的qflight值不一致,即,則根據試件表面熱流qcal與qflight的相對大小設置新的真空腔氣壓值.例如,當qcal<qflight時,增大真空腔氣壓,進行新一輪的數值模擬得到新的試件表面熱流密度,直到qcal與qflight之間的相對偏差在所設定的范圍(ε)內時,再進行飛行過程中下一時間點的表面熱流密度的計算.若在氣壓可調范圍內仍無法滿足真實飛行條件下的表面熱流密度條件,則可通過調節放電電流、約束管出口內徑和燒蝕距離等參數后,重復上述方法直到獲得所需工作氣壓.最后,以此方法掃描出能夠模擬整個飛行過程中各時刻部件表面熱流密度的約束管出口內徑、燒蝕距離、放電電流和工作氣壓等發生器工作參數.

2.3 熱流密度模擬方法和試件燒蝕實驗結果的驗證

2.3.1 燒蝕試件介紹

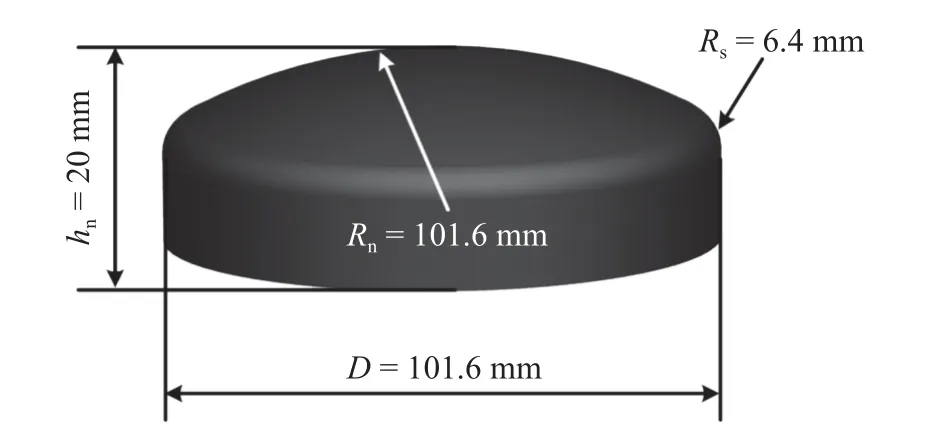

為了驗證前述基于MPX-2015 實驗平臺進行飛行器再入過程熱環境模擬和燒蝕實驗方法的準確性,本文首先基于前述方法進行了常用熱防護材料酚醛浸漬基碳燒蝕體(phenolic impregnated carbon ablator,PICA)的燒蝕實驗,并將通過燒蝕實驗得到的燒蝕后退量同NASA (National Aeronautics and Space Administration)基于電弧風洞試驗獲得的燒蝕后退量[40]進行了對比.如圖8 所示,試件頭部形狀為球體,試件高度為hn=20 mm,試件直徑為D=101.6 mm,頭部球體半徑與試件直徑相等,即Rn=D=101.6 mm,邊倒圓半徑為Rs=6.4 mm,材料為PICA.試件表面熱流密度及加熱時間來源于文獻[40]中電弧風洞的實驗數據.

圖8 燒蝕試件結構示意圖Fig.8 Schematic of the ablation specimen structure

2.3.2 燒蝕實驗結果驗證

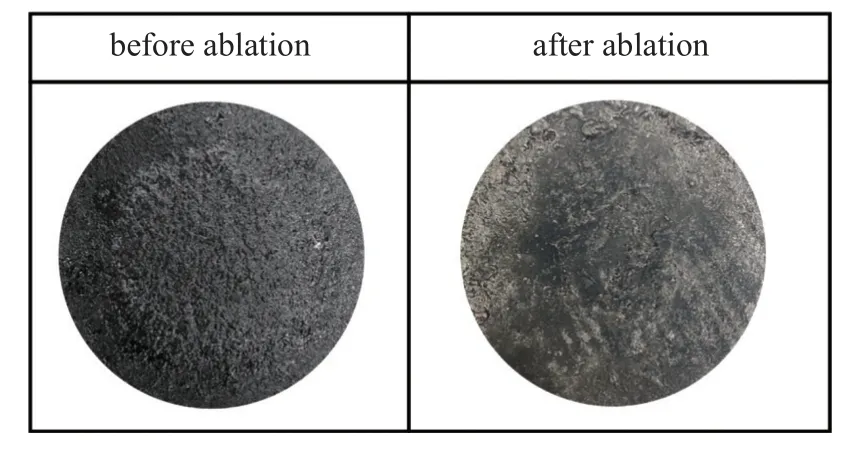

基于2.2 節中所述方法,對上述試件進行了燒蝕實驗,所用的等離子體發生器水冷約束管內半徑為40 mm.圖9 給出了工況4 (表2)條件下燒蝕實驗前后試件照片,可以看到燒蝕后試件表面存在明顯的碳化燒蝕痕跡.

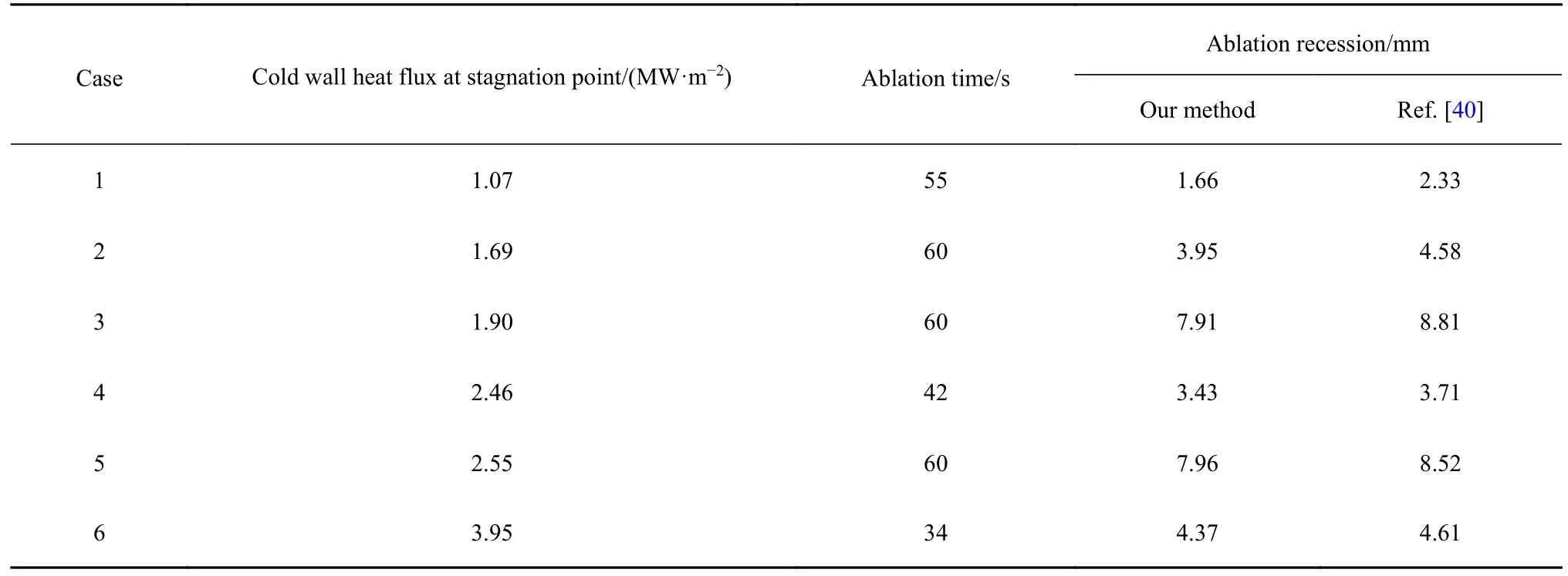

表2 本文方法與文獻[40]中燒蝕實驗結果對比Table 2 Comparison of ablation experimental results between the methods in this paper and Ref.[40]

圖9 表2 中工況4 條件下試件燒蝕實驗前后照片Fig.9 Photos of specimen before and after the ablation experiments under case 4 listed in Table 2

各工況下熱流密度、加熱時間及燒蝕后退量結果如表2 所示.其中,冷壁熱流是壁面溫度為300 K 時的試件表面熱流.通過燒蝕后退量結果的對比可以看出,對于PICA 材料,當熱流密度相對較小時(如1.07 MW/m2),本文方法獲得的燒蝕后退量小于文獻中的試驗數據,相對偏差為28.8%.導致這一相對較大的偏差的一個可能的原因是: 文獻[40]的風洞實驗采用了空氣-氬氣混合氣體,而本文研究采用的是高純氬氣,因而無法模擬碳的氧化和碳氮反應等化學反應過程對燒蝕后退量的影響,而僅能模擬PICA 材料的碳化和升華等物理燒蝕過程.隨著試件表面熱流密度的增大,本文方法的燒蝕后退量結果逐漸接近文獻中的試驗結果,當熱流密度為3.95 MW/m2時達到最小相對偏差5.2%.這說明此時PICA 材料主要在高溫的作用下碳化和升華,而化學反應燒蝕的影響減弱.因此,當熱流密度在1.07~3.95 MW/m2范圍內變化時,針對PICA 材料,本文提出的方法可作為電弧風洞測試的預實驗,燒蝕后退量相對偏差在30%以內.在今后的研究中,我們將通過對實驗臺的升級改造,嘗試采用氬-空氣混合氣體放電,從而考慮化學反應對材料燒蝕特性的影響,進一步提高地面實驗室模擬的準確性.

3 再入飛行器典型部件的燒蝕實驗結果

3.1 燒蝕試件介紹

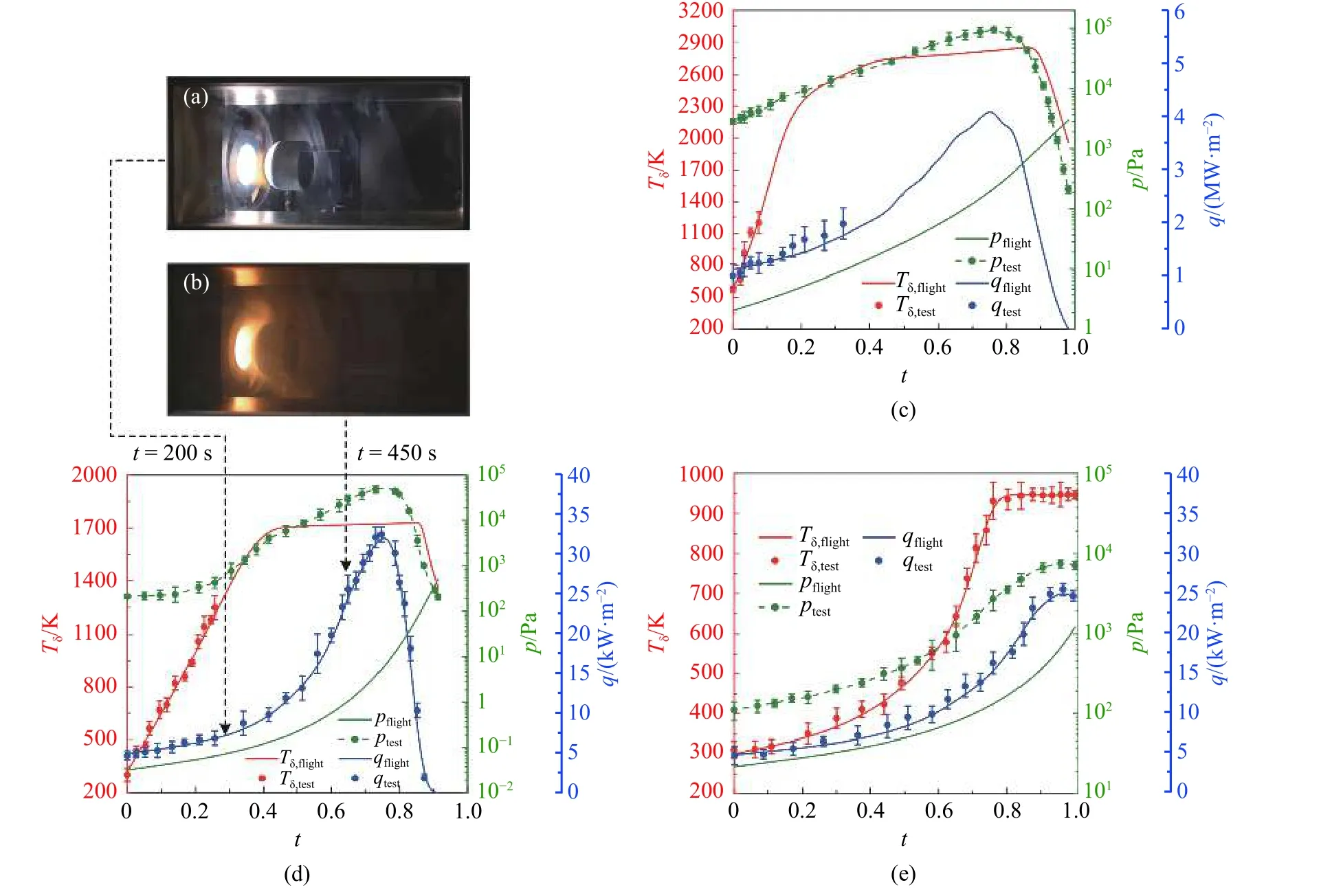

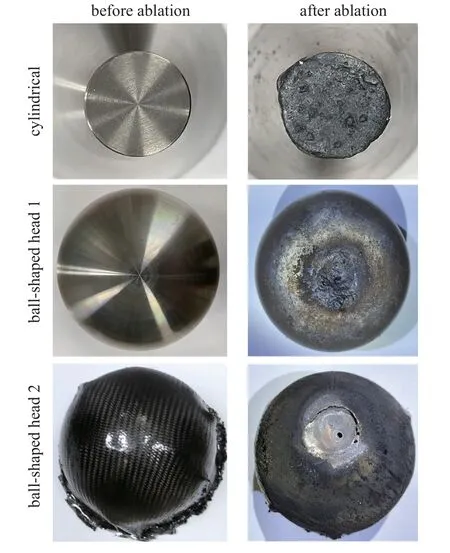

本節研究選取了再入飛行器中圓柱頭和球頭兩種形狀的典型部件進行了燒蝕實驗.基于飛行過程中包括飛行高度及馬赫數在內的飛行數據,可以利用2.1 節給出的方法計算得到不同時刻、不同飛行高度下對應的試件壁面熱流密度.另外,3 種不同試件的關鍵參數為: 圓柱頭試件材料為鈮鉿合金,熔點2740 K,試件頭部圓柱半徑為25 mm;球頭試件1 材料為不銹鋼,熔點為1673 K,試件頭部球體半徑為50 mm,特征厚度為5 mm;球頭試件2 材料為不銹鋼內膽+碳纖維纏繞復合材料,兩種材料特征厚度均為2.5 mm,試件頭部球體半徑為50 mm.球頭試件1 燒蝕實驗過程中不同時刻的照片分別如圖10(a)和圖10(b) 所示,3 種試件燒蝕前后的實物照片如圖11 所示.

圖10 (a)~ (b)球頭試件1 燒蝕實驗過程中不同時刻的照片,以及(c)~ (e) 3 種不同試件在實驗過程中真空腔氣壓、飛行實驗氣壓、熱流密度、壁面溫度等參數隨時間的演化過程.(a)和(b)中的曝光時間分別為1/10 s 和1/30 sFig.10 (a)~ (b) Photos during the ablation experiments for the spherical-type specimen-1,and (c)~ (e) variations of pressures in vacuum chamber and under flight conditions,heat flux density,and wall temperature over time during experiments for the three different specimens.The exposure times for(a) and (b) are 1/10 s and 1/30 s,respectively

圖11 不同試件燒蝕實驗前后的實物照片Fig.11 Photos of different specimens before and after ablation experiments

3.2 試件燒蝕實驗結果

圖10 給出了燒蝕實驗過程中t=200,450 s時刻的燒蝕照片和真空腔氣壓、真實飛行條件氣壓、壁面熱流密度和壁面溫度等參數隨時間的演化過程,其中下標“test”表示實驗條件.圖10(a)和圖10(b)分別為球頭試件1 燒蝕實驗過程中200 s 和450 s時刻的燒蝕照片;圖10(c)、圖10(d)和圖10(e)則分別為圓柱頭試件、球頭試件1 和球頭試件2 在燒蝕實驗過程中相應參數隨時間的演化過程,其中橫坐標t為歸一化之后的無量綱時間,即t=tr/tt,此處tr和tt分別為真實飛行時間和總飛行試驗時間.不同試件燒蝕實驗的等離子體發生器工作參數如表3 所示.從圖10(a)和圖10(b)可以看到,隨著真空腔氣壓的升高,等離子體射流發光強度劇烈升高,這也反映了等離子體溫度和熱流密度的急劇上升.此處需要特別說明的是,圖10(c)~ 圖10(e)中對應于不同時刻的真空腔工作氣壓與真實飛行條件下的氣壓并不相同,這是由于本文主要通過調節工作氣壓來獲得與真實飛行條件下一致的試件壁面熱流密度環境,從而用于初步研究試件材料在高氣體溫度等離子體射流環境下的熱響應,而不考慮化學反應和與氣壓、黏性等相關的力的作用對試件的破壞.我們將在未來的工作中進一步考慮工作氣體組分和工作氣壓等參數的影響,深入研究等離子體與試件之間的熱-力耦合作用以及化學反應過程對材料燒蝕特性的影響.圖10(c)~ 圖10(e)的燒蝕實驗結果表明,冷壁熱流密度的測量值與飛行實驗數據計算得到的冷壁熱流密度值吻合良好,最大相對偏差為9.4%;試件壁面溫度的實驗測量值與飛行條件下的壁面溫度最大相對偏差為6.1%.

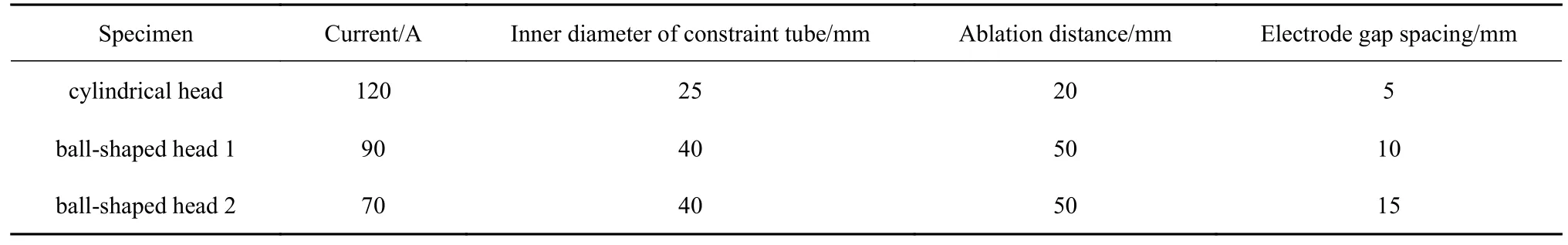

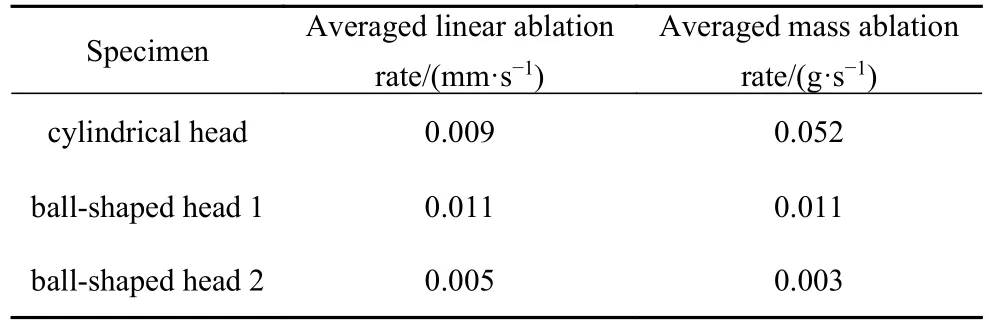

表3 不同試件燒蝕實驗的發生器工作參數Table 3 Operating parameters of the plasma generator for different specimen ablation experiments

圖11 給出了各試件燒蝕前后的照片.在經過燒蝕以后,各試件的燒蝕后退量均已達到其特征厚度.本論文中燒蝕實驗結果顯示,金屬材料質量損失主要為熔融后滴落.飛行時間t=26 s (對應于地面以上高度h=80 km)時,鈮鉿合金的圓柱頭試件最大燒蝕后退量實驗結果為1.62 mm,這與真實飛行條件下的燒蝕后退量實驗結果(1.54 mm)吻合得較好;飛行時間t=123 s (對應于地面以上高度h=63 km)時,圓柱頭試件平均燒蝕后退量為2.28 mm,這也與真實飛行條件下的實驗結果(2.20 mm)比較接近.因此,本文方法可以作為鈮鉿合金材料部件的風洞燒蝕試驗前的低成本預測試方法.在250 s 之后,燒蝕實驗結束,平均燒蝕后退量超過其結構厚度1.7 mm,這表明此時該部件已經完全燒蝕解體,不會存留大的殘骸.

球頭試件1 和球頭試件2 在t=640 s (h=36 km)和t=1782 s (h=70 km)時對應的平均燒蝕后退量實驗結果分別為6.88 和8.52 mm,均已超過模型的特征厚度5 mm,表明該部件也已解體,不會存留大的殘骸.各試件整個燒蝕過程的平均線燒蝕率和質量燒蝕率如表4 所示.

表4 不同試件的平均線燒蝕率和質量燒蝕率實驗結果Table 4 Experimental results of the averaged linear ablation rate and mass ablation rate for different specimens

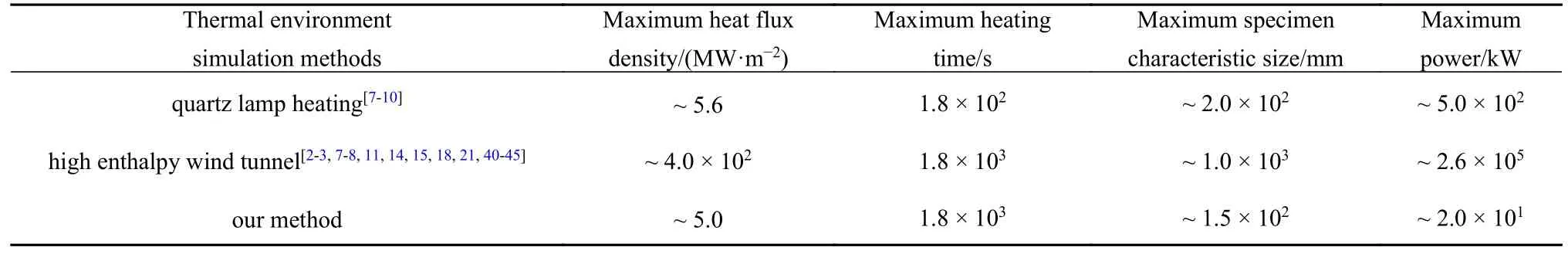

3.3 飛行器熱環境模擬方法對比分析

表5 中給出了目前一些主要的飛行器熱環境模擬方法所能達到的熱流密度、加熱時間、常用的試件特征尺寸以及最大功率.其中,熱流密度和加熱時間與真實飛行條件下一致為本文進行飛行器熱環境模擬的準則,是最重要的兩個關鍵參數.此外,由于熱結構試驗模型不存在幾何相似的概念,能夠在地面模擬裝置中進行燒蝕性能測試的試件特征尺寸也是研究中關注的一個參數,該參數越大,則代表能夠對越多種類的飛行器部件進行燒蝕性能測試.同時,裝置功率的大小在很大程度上反映了其實驗過程中能耗的高低.

表5 不同熱環境模擬方法的參數對比Table 5 Comparisons of operating parameters for different thermal environment simulation methods

通過對比分析可以發現,(1)同石英燈加熱方式相比,本文所提出的方法與石英燈加熱方式產生的試件表面熱流密度相差不大,但由于石英燈加熱方式需要避免石英玻璃發生高溫軟化,因此需嚴格控制加熱時間.在對大尺寸試件進行燒蝕性能測試方面,由于石英燈加熱方式可將多組加熱模塊并聯共同進行加熱,具有一定的優勢,表5 中列出的為目前燒蝕試驗中常用試件的特征尺寸[9],實際燒蝕試驗中可根據需要增加石英燈加熱的基本模塊,增大試件尺寸.石英燈加熱基本模塊功率最大為3 kW,多組加熱模塊可組裝成加熱裝置,目前最大功率約為500 kW[8].

(2)高焓風洞是目前能夠產生最接近真實飛行條件下氣動力熱環境的方法,同其他方法相比,高焓風洞所能產生的熱流密度、加熱時間和試件特征尺寸的范圍均可覆蓋其他方法,其最大功率亦遠大于其他方法,可達2.6 × 105kW,這也意味著高焓風洞的能耗亦遠高于其他方法.

(3)同目前常用的直流電弧射流相比,一方面,由于直流電弧等離子體射流方法需要避免電極材料的燒蝕問題,因此加熱時間不能過長,而本文方法中在上游注入的冷氣體以及冷卻水系統的作用下,電極得到了相對較充分的冷卻,因此加熱時間大大提升;另一方面,為了保證穩定放電,直流電弧發生器的電極間距也不宜過大,從而限制了試件的尺寸.本文方法采用多相交流放電,可以通過伺服電機調整電極間距,同時在上游注入的冷氣體作用下,產生大橫截面積的等離子體射流,因此可以進行測試的燒蝕試件尺寸相對較大.此外,本文方法僅適用于5.0 MW/m2熱流密度范圍以內的材料燒蝕性能測試,在MPX-2015 裝置上目前尚無法產生更大熱流密度的射流;其中,2 MW/m2范圍內的熱流密度數據得到了數值計算和實驗測量結果的驗證,而2 MW/m2以上的數據僅來自于數值模擬的預測.我們將在未來的工作中將通過改進等離子體發生器結構、調控等離子體中的質能輸運過程等方法,探索產生具有更大壁面熱流密度、更大體積的等離子體電弧射流.

總體來講,本文方法可以產生5.0 MW/m2以內熱流密度可調的等離子體射流,燒蝕試件特征尺寸與石英燈加熱方式接近,介于直流電弧等離子體射流和高焓風洞之間,且加熱時間同高焓風洞相當,可達1.8 × 103s,而功率則遠小于高焓風洞,因此,可作為一種采用高焓風洞進行材料燒蝕性能測試前的預實驗方法.

4 總結與展望

本文以熱流密度和加熱時間與真實飛行條件下一致為準則,提出了通過地面小體積、低成本多相交流電弧放電實驗裝置實現再入飛行器部件表面熱環境地面模擬及試件燒蝕性能測試的方法.結合數值模擬和實驗研究,通過改變工作氣壓等參數調節等離子體沖擊試件壁面的熱流密度,進行了飛行器典型部件材料燒蝕實驗.本文主要得到如下結論.

(1)對于常用熱防護材料酚醛浸漬基碳燒蝕體(PICA),當壁面熱流密度在1.07~ 3.95 MW/m2范圍內變化時,本文實驗得到的試件燒蝕后退量與NASA基于電弧風洞的實驗數據間的相對偏差在30%以內,這在一定程度上說明本文提出的基于多相交流電弧放電等離子體射流的地面燒蝕模擬實驗方法可作為高焓風洞材料燒蝕性能測試的預實驗.

(2)針對再入飛行器圓柱頭和球頭兩種形狀的典型部件,在5 MW/m2以內的壁面熱流密度條件下,本文地面燒蝕模擬實驗得到的部件燒蝕實驗結果與真實飛行條件下的數據基本一致,進一步說明了本文所建立的基于多相交流電弧放電等離子體射流可有效模擬飛行器再入過程的表面熱環境.

本文基于多相交流氬電弧等離子體射流所進行的材料燒蝕測試,以熱流密度和加熱時間與真實飛行條件下一致為準則,僅適用于飛行器再入過程中材料的碳化、升華等物理燒蝕機理的模擬,但實際再入過程中飛行器材料面臨著更為復雜的熱-力耦合環境,其機械剝蝕和化學反應過程往往不可忽略.因此,一方面,有必要建立多氣體組分等離子體放電的化學反應動力學數據庫,考慮壁面催化對等離子體及試件特性的影響,將與相應飛行高度下空間環境一致的空氣環境作為等離子體放電的工作氣體,開展等離子體非平衡特性數值模擬和實驗研究;同時,也需要進一步考慮氣體溫度大幅度變化、熱非平衡效應等對表面熱流密度計算結果的影響.另一方面,研究飛行器部件在氣動力作用下的相似性準則,基于相似性準則調節等離子體射流工作壓強和流速等參數并設計加工縮比模型,實現飛行器再入過程中表面熱環境對部件熱-力耦合作用的地面實驗室模擬研究.此外,本文所采用的多相交流電弧放電裝置具有可拓展性,在未來的工作中,可進一步增加電極數量或采用多層電極結構,產生更大橫截面積、更大體積、更高溫度的等離子體電弧射流,進一步提高試件壁面熱流密度,滿足更大尺寸的飛行器部件材料燒蝕性能測試的需求.