車輕量化用CrNiMo 鋼激光成形性能及機理分析★

胡建治,劉喜慶

(許昌職業技術學院機電與汽車工程學院,河南 許昌 461000)

0 引言

傳統的車輕量化通常都是以控制構件尺寸來實現,而在減小尺寸的過程中會引起構件剛度的減小,從而制約了汽車輕量化的實現過程[1]。隨著對金屬部件力學性能與尺寸精度要求的不斷提高,多種先進成形加工方法得到了廣泛開發。其中,激光選區熔融(SLM)加工技術在近些年被大量學者關注,并對其進行了深入研究,該技術能夠有效滿足具有車輕量化結構的小型零部件制造需求[2-3]。因此,選擇晶體結構為體心立方的中熵與高熵合金作為制造材料,而Cr 與Mo 都是合金鋼材內含有的基本元素[4-5]。

3D 打印方法在增材制造領域也得到了應用推廣,促進了車輕量化用合金制造技術的快速進步,為實現車輕量化用合金批量化高效制造提供了技術支持,同時也可以滿足隨形水冷的效果[6]。Li[7]通過實驗分析發現,通過預合金粉制備得到的面心立方FeNiCrCo高熵合金表現出了優異的SLM加工適應性。相對預合金粉末的制備工藝,以元素粉體作為原料進行原位合金化處理時,促進了加工效率的顯著提升,同時成本也得到了明顯控制,由此實現增材制造效率的大幅提高。Joseph[8]通過研究發現,對元素粉進行DLD加工時,能夠滿足AlxCrFoFeNi 雙相高熵合金原位合金加工的要求。根據前期文獻報道可知,存在高熔點元素的合金體系中,當各組元的熔沸點偏差較大時,還需進一步驗證增材制造原位合金化是否滿足可行性條件,到目前為止關于這方面的研究還很少[9]。

本文開發得到CrNiMo 合金,并對其開展了機械力學特性表征。研究了采用DLD 激光增材加工方法實現CrNiMo 試樣的原位合金化,并以SLM激光增材制備作為對照。

1 實驗方法

本實驗采用純度99.9%(質量分數)以上的Cr粉、Mo 粉、Ni 粉作為原料進行電弧熔煉處理。在WK-II真空電弧爐內熔煉制得合金鑄錠,總共重熔6 次后使合金內各元素達到均勻分布狀態[10]。針對粗粉和細粉,依次選擇DLD 與SLM兩種工藝進行增材加工。Cr 粉和Ni 粉體都選擇75 μm 孔徑的篩網實施篩分,Mo 粉體選擇孔徑為52 μm 的篩網實施篩分。

本次實驗自主設計了DLD 設備,激光器的光斑外徑尺寸為2 mm,功率為3 000 W,并設置了專門的氣體傳輸管道。設定激光掃描速率為恒定的3 mm/s,功率介于850~1 600 W,控制送粉率為8 g/min,氣流量為6 L/min,層厚為0.5 mm。

利用DiondoD2CT 系統表征了打印試樣表面微觀結構。以SmartLab9kWX 射線衍射儀表征試樣物相成分。利用電鏡附帶能譜儀對試樣元素含量進行面掃描。通過ArchimedesHTV-PHS30 硬度計測試了拋光表面處于25~600 ℃溫度區間內的硬度。

2 實驗結果

2.1 合金的微觀組織與性能

分別從試件的基材和增材區域切取試樣進行組織形貌表征。觀察前需先對試樣進行機械打磨處理,再將其浸入Krolls 試劑中完成腐蝕過程,之后通過TESCANMAIA3 掃描電鏡對斷面區域進行微觀形貌分析,最后通過SEM自帶能譜儀表征了試樣中的各元素組成情況。進行電子背散射衍射(EBSD)測試時,控制加速電壓為25 kV,步長為0.5 μm。

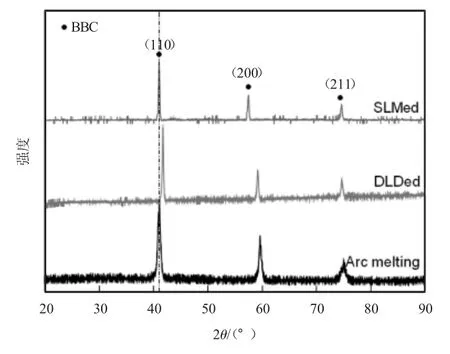

圖1 是對電弧熔煉、DLD 與SLM 處理獲得的CrNiMo 合金試樣進行XRD 表征得到的譜圖。從圖1可以看到,此時所有試樣都呈現單相BCC 的晶體結構特征。

圖1 成形CrNiMo 合金XRD 譜

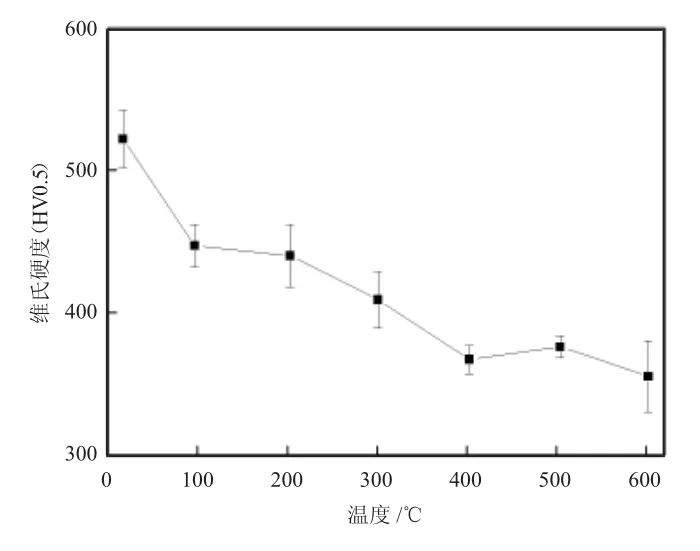

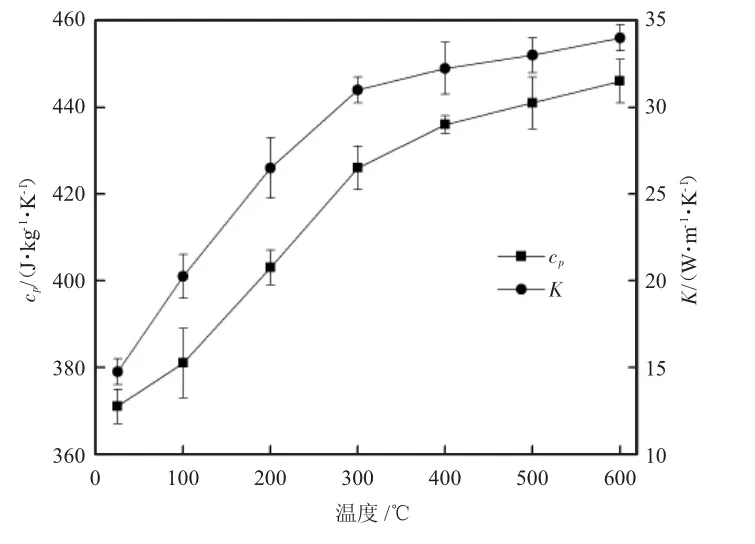

圖2 是各溫度下經電弧熔煉處理后試樣的顯微硬度結果。當溫度為25 ℃時,測試得到的硬度(HV0.5)為521,溫度逐漸提高后,硬度持續降低,在600 ℃下測試得到的硬度(HV0.5)為355。圖3 是各溫度條件下的試樣比熱容和熱導率數據。從圖3 可以看到,隨著溫度升高,CrNiMo 合金比熱容與熱導率都呈現增大趨勢。DLD 成形CrNiMo 合金表現出良好的物理性能,滿足實際應用條件。

圖2 DLD 成形CrNiMo 合金的Vickers 硬度

圖3 DLD 成形CrNiMo 合金的比定壓熱容(cp)與熱導率(K)分布

2.2 分析討論

雖然CrNiMo 合金處于低溫狀態,具備較低熱導率,但當使用溫度上升后,將會獲得比H13 鋼更高的熱導率,能夠滿足高溫車輕量化用材料的性能要求。對于純金屬材料來說,通常表現為溫度升高、熱導率下降的規律[11]。對于多主元合金來說,受晶格畸變作用影響將會引起聲子濃度的變化,從而獲得更接近準金屬的熱力學特性。

對DLD 試樣進行加工期間,可以實現高熔點Mo粉顆粒的完全熔融,而輸入高能量激光后也會造成打印態試樣中Cr 元素損耗的情況[12]。采用DLD 和SLM等能量束增材方法進行原位合金加工時,應將合金元素設置在熔沸點范圍內。對熔沸點差異很大的不同元素進行熔融時,受過高能量的影響將會造成低沸點元素大量揮發,而能量過低時則會引起高熔點元素不能充分熔融[13]。考慮到增材加工方式存在明顯熱應力積累現象,不同成型工藝條件也會對能量輸入造成明顯制約。特別是采用SLM方法在對材料成型的加工過程中,較易造成組織結構開裂。相比較而言,采用DLD方法可以實現原位合金化成分的多樣性控制。

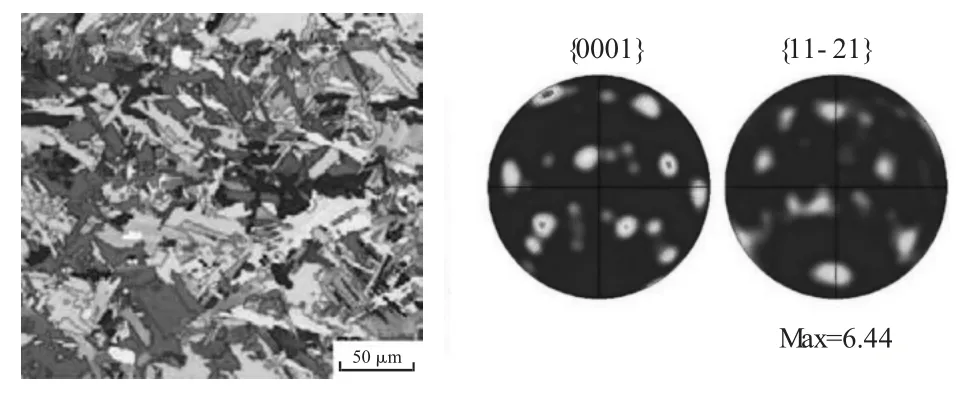

圖4 給出了DLD1350W 原位合金化CrMoTi 合金經EBSD 表征得到的圖像。試樣組織中并未形成與沉積方向一致排列的柱狀晶,這主要是因為在制備試樣階段選擇低速率低掃描方式所引起的。控制激光光斑保持更長時間將會延長熔池持續時間,并且會降低熔池溫度梯度各向異性程度。雖然SLM處理方法可以更快完成降溫過程,但由于Mo 具備較低固溶率[14],將會對晶格的畸變起到弱化作用,同時產生眾多裂紋而起到釋放應力的效果,導致增材制造過程缺乏良好加工適應能力,從而造成產品性能的降低。

圖4 DLD 成形CrNiMo 合金的EBSD 像

3 結論

1)DLD 與SLM 試樣都呈現單相BCC 的晶體結構特征。逐漸提高溫度后,硬度持續降低。隨著溫度升高,CrNiMo 合金比熱容與熱導率都呈現增大趨勢。

2)兩種工藝條件下都出現了元素富集。在DLD試樣內存在殘留的Ni,SLM試樣內則存在部分Mo 的富集現象。