影響HRB600 強屈比因素分析

常曉瑾,周慶輝,呂 磊

(陜鋼集團漢中鋼鐵有限責(zé)任公司,陜西 勉縣 724200)

0 引言

HRB600 級高強鋼筋是目前強度最高的螺紋鋼筋,具有良好的塑性、韌性,吸收地震能量及加工成型的要求,與目前主要使用的HRB400、HRB500 級鋼筋相比,強度更高、安全性剛好,用量更少,可分別節(jié)約用鋼量44.4%和19.5%,是一種綠色環(huán)保型鋼筋,具有極大的推廣價值和應(yīng)用價值。

強屈比是指鋼筋的抗震性能,由鋼筋的抗拉強度實測值和屈服強度實測值的比值得來,反應(yīng)了鋼材的強度儲備。強屈比越大,鋼材受力超過屈服點工作時的可靠性就越大,建筑結(jié)構(gòu)安全性就越高。在我國抗震鋼筋強屈比要求大于1.25,以保證縱向鋼筋具有一定的延性。本文以HRB600 為研究對象,并根據(jù)陜西集團漢中鋼鐵有限責(zé)任公司(全文簡稱漢鋼公司)HRB600 試驗數(shù)據(jù),對影響鋼筋抗屈比因素進行了分析研究,以指導(dǎo)漢鋼公司產(chǎn)品的生產(chǎn)和檢驗。

1 影響HRB600 強屈比的因素分析

強屈比是抗拉強度和屈服強度的比值,其中任何一個變量的變化都可能引起強屈比的變化。大多情況下,隨著屈服強度的上升,抗拉強度也隨之上升,但兩者上升速度卻差異較大,若屈服強度上升速度大于抗拉強度速度,強屈比將會降低。實踐表明,隨著鋼筋強度等級的增加,強屈比指標(biāo)逐漸降低,主要原因在于屈服強度上升速度要慢于抗拉強度上升速度[1]。隨著漢鋼公司HRB600 的開發(fā)和應(yīng)用,在HRB600 強屈比提升方面做了大量的試驗數(shù)據(jù)研究和分析,發(fā)現(xiàn)影響鋼筋強屈比的因素主要包括合金成分、加熱溫度、顯微組織、鋼材時效等。

1.1 合金成分的影響

不同元素的作用機理不同,對鋼筋的強化方式不同,所以熔煉成分的差異和波動對屈強比有一定影響。C 能通過固溶強化顯著提高抗拉強度,有利于提高強屈比。實際生產(chǎn)過程中w(C)控制在0.24%~0.28%之間;Si 雖然也是一種固溶元素,可溶于鐵素體和奧氏體中,提高鋼的強度和硬度,但同時也會提高鋼的彈性極限和屈服極限,導(dǎo)致強屈比降低;Mn 溶入鐵素體引起固溶強化提高熱軋鋼筋的強度和硬度,并使鋼材在冷軋后冷卻時得到比較細(xì)且強度較高的珠光體,有利于強屈比的提高,但由于提高了淬透性和降低了馬氏體的轉(zhuǎn)變溫度,對焊接性能不利;V 是鋼筋生產(chǎn)中一種重要的微合金強化元素,V 可以促進V(C,N)化合物的析出,抑制奧氏體和鐵素體晶粒的長大,具有較強的析出強化與細(xì)晶強化作用,可顯著提高鋼筋的強度,研究表明V 含量過高對屈服強度的提升會超出對抗拉強度的提升,所以單一釩微合金化高強抗震鋼筋實際生產(chǎn)過程中強屈比不合的情況大多發(fā)生于屈服強度較高的批次;N 可以促進鋼中碳氮化合物的形成,顯著提高鋼筋強度,可以明顯減少V 的使用并降低生產(chǎn)成本,但是隨著N 含量的升高,鋼筋時效敏感性增加;Nb 在鋼中一方面偏聚在奧氏體晶界,降低晶界能,抑制再結(jié)晶。另一方面Nb 與C、N 元素結(jié)合形成Nb(C,N)析出,釘扎奧氏體晶界,抑制晶粒長大[2]。

1.2 顯微組織的影響

當(dāng)材料由較軟基體相和較硬的硬化項組成,屈服強度主要取決于基體相中軟項的屈服強度時,強屈比:

式中:fH為硬化相體積分?jǐn)?shù);ReB為基體相的屈服強度;RmH和RmB為硬化相和基體相的抗拉強度。

由此可判斷可通過提高硬化相比例,提高屈比,鋼筋生產(chǎn)過程中即生產(chǎn)過程中提高珠光體含量有利于提升強屈比。亞共析鋼中,隨碳含量的升高,珠光體相對含量增加;Mn、Nb 等元素降低了奧氏體轉(zhuǎn)變溫度,提高了鋼的淬透性,有利于珠光體含量的提升。適當(dāng)提高加熱溫度和開軋溫度會使晶粒粗化,降低細(xì)晶強化對強屈比的影響。

1.3 鋼材時效的影響

鋼材時效主要由鋼中的C、N 間隙原子引起,經(jīng)過形變,鋼材位錯密度增加,時效后,α-Fe 中的碳、氮原子與位錯之間發(fā)生彈性交互作用,形成柯氏氣團,引起時效性能改變。金屬材料的彈性極限主要取決于原子的間距,熱軋帶肋鋼筋在軋制、冷卻過程中會產(chǎn)生殘余應(yīng)力,隨著時間推移鋼筋內(nèi)部殘余應(yīng)力逐漸釋放,原子間距逐漸趨于穩(wěn)定,但時效過程中金相組織未發(fā)生變化,所以時效作用會明顯降低屈服強度,但對抗拉強度無明顯影響,鋼材強屈比就會呈上升趨勢。

2 試驗數(shù)據(jù)分析與討論

2.1 工藝流程

工藝流程:鐵水+廢鋼→120 t 轉(zhuǎn)爐→脫氧合金化→八機八流連鑄機→加熱爐→軋線→打包→出庫。

2.2 試驗鋼的成分設(shè)計與制備

鋼筋的化學(xué)成分和工藝參數(shù)決定了鋼筋的力學(xué)性能,漢鋼公司HRB600 試驗生產(chǎn)過程中,為探究合金元素與鋼材性能的關(guān)系,本次試驗設(shè)計了4 種化學(xué)成分,表1 為具體試驗生產(chǎn)數(shù)據(jù)。A1 為純釩氮微合金化工藝;A2 在A1 基礎(chǔ)上提高了0.010%的w(Nb);A3在A2 基礎(chǔ)上降低了0.003%的w(V),提高了0.005%的w(Nb);A4 則在A3 基礎(chǔ)上提高了0.05%的w(Mn),降低了0.10%的w(Si)和0.005%的w(V),采用蓄熱式加熱爐加熱至1 100 ℃±50 ℃,保溫50 min,經(jīng)連續(xù)式軋機軋制,上冷床溫度為930~980 ℃,最終得到Φ22 mm 規(guī)格螺紋鋼。

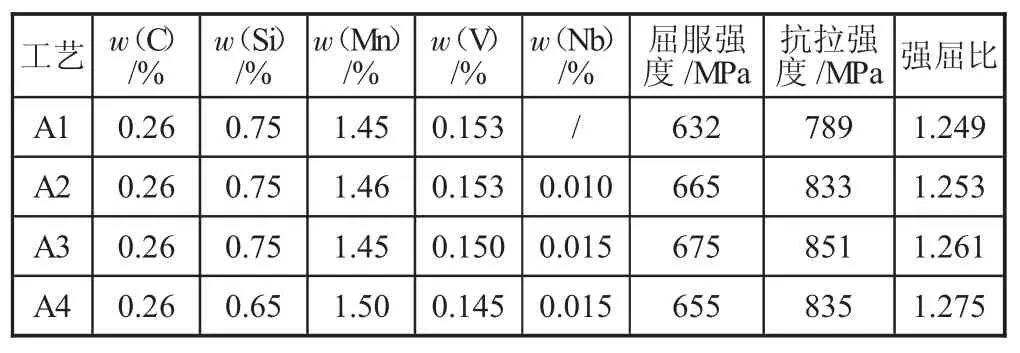

表1 HRB600 試驗成分、性能

通過實驗樣對比可以看出,A2、A3 使用鈮釩復(fù)合進行微合金化較A1 單純使用釩微合金化,鋼材強屈比明顯提升,說明釩鋼中加鈮可以有效提高鋼材強屈比;對比A3、A4 試樣,降低了釩或硅的成分后,屈服強度降幅明顯大于抗拉強度降幅,強屈比反而得到了提升。

2.3 金相組織結(jié)果

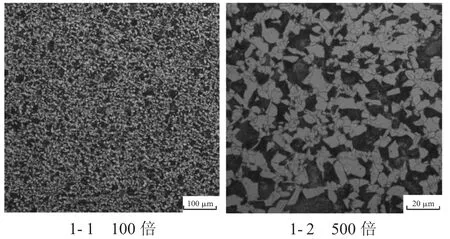

在實踐生產(chǎn)過程中,軋鋼溫度控制變化不大,所以金相組織主要和成分有關(guān)。選取了生產(chǎn)各個階段的鋼筋,試樣經(jīng)磨拋、4%硝酸酒精腐蝕,用光學(xué)顯微鏡進行金相顯微組織分析,發(fā)現(xiàn)基體組織都為鐵素體+珠光體,晶粒度約10.0~11.0 級,但珠光體含量有一定波動,經(jīng)過成分調(diào)整后,珠光體含量明顯增加。A1 珠光體含量(體積分?jǐn)?shù),下同)為46.68%,A4 珠光體含量為55.21%。圖1 為A1 放大100 倍和500 倍時的金相顯微組織,圖2 為A4 放大100 倍和500 倍時的金相顯微組織。

圖1 A1 放大的金相顯微組織

圖2 A4 放大時的金相顯微組織

3 鋼材時效情況

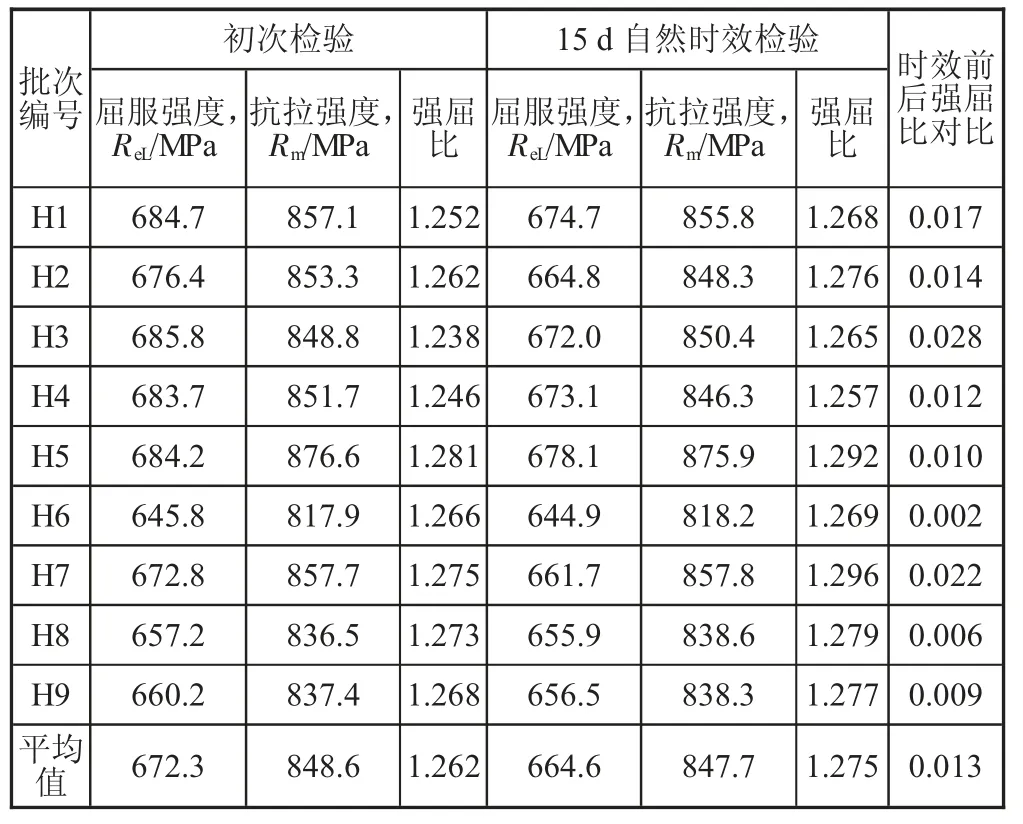

在HRB600 鋼筋檢驗過程中,隨機選取了部分批次鋼筋做了15 d 自然時效性能檢測,試驗數(shù)據(jù)結(jié)果表明,自然時效對鋼筋的強屈比影響較大,時效后鋼材屈服強度明顯降低,平均降低7.7 MPa,但抗拉強度卻無明顯變化,平均波動2 MPa 以內(nèi),以致于強屈比得到了一定幅度的提升。表2 為試驗批次時效性能結(jié)果對比情況。

表2 HRB600 時效前后強屈比對比

4 結(jié)論

1)鈮、錳等元素能提高鋼的淬透性,有利于增升提高珠光體含量和提高強屈比,鈮的作用最為明顯,在HRB600 鋼筋中生產(chǎn)中添加微量的鈮元素,強屈比可以得到大幅度的提高。

2)組織和析出相對HRB600 強屈比影響較為明顯,提高珠光體含量,鋼筋的強屈比得到了顯著的提升。

3)經(jīng)過時效過后,屈服強度較抗拉強度降低明顯,強屈比明顯提升。