鎢夾雜對Zr-Nb合金堵孔焊焊縫腐蝕影響研究

楊明馨,胡 勇,鄭凱鳴,王 輝,曹林園

(中國原子能科學研究院,北京 102413)

鋯合金不僅具有優異的耐腐蝕性能,而且有非常低的熱中子吸收截面,故在核反應堆中作為包殼材料得到了廣泛的應用[1-4]。包殼在堆內服役過程中,腐蝕、蠕變、輻照損傷以及氫脆等都會對其壽命造成影響[5-7]。焊縫作為鋯合金包殼上的薄弱區域,更易發生腐蝕,導致包殼破損,因此包殼焊接質量的優劣直接影響到燃料元件的使用壽命與反應堆的安全運行。鋯在焊接過程中易與氮、氫、氧以及其他金屬和非金屬元素發生反應,形成脆性化合物,導致焊接接頭處強度提高,塑性和韌性下降,高溫下的抗腐蝕性能降低[8-11]。鎢極氬弧焊(TIG)是一種常見的焊接方式,在對鋯合金端塞進行堵孔焊接的過程中,鎢極中的鎢可能會熔化、蒸發[12-18],從而在端塞焊縫中形成鎢夾雜。

反應堆運行過程中,包殼破損的主要原因包括焊縫腐蝕和異物磨蝕[19-20]。雖然在包殼出廠時均對其堵孔焊縫的鎢含量進行了熒光檢測,但在國產燃料元件熱室檢驗中依然多次發現堵孔焊縫位置出現包殼失效現象。因此,有待對鎢含量控制標準的合理性及鎢夾雜是否會對堵孔焊焊縫腐蝕產生影響進行系統研究。

Zr-Nb合金(Zr-1.0Nb-0.12O)包殼端塞焊接接頭因使用鎢極氬弧焊方式進行焊接,焊縫位置存在不同程度的鎢夾雜。為保障反應堆長壽期安全穩定運行,需探尋焊縫腐蝕性能的影響因素,從而提高包殼焊縫的耐蝕性能。本研究模擬壓水堆一回路運行工況,對Zr-Nb合金焊接接頭樣品進行高溫高壓腐蝕實驗,針對焊縫位置的腐蝕行為開展研究,探究鎢含量對包殼焊縫腐蝕行為的影響,以期為提高Zr-Nb合金包殼的堆內腐蝕性能提供實驗依據。

1 實 驗

1.1 實驗材料

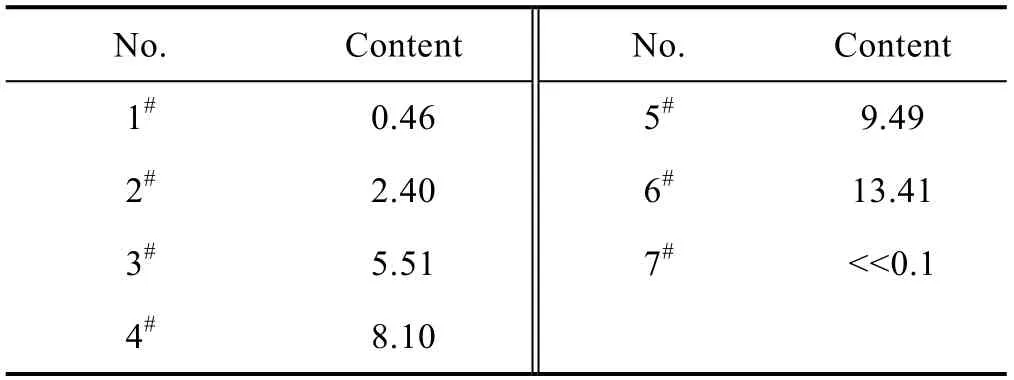

實驗材料為Zr-Nb合金包殼端塞焊接接頭樣品,焊接方式為TIG焊。采用熒光檢測法測量不同樣品焊縫位置的鎢夾雜含量,結果如表1所示。其中,7#樣品為鎢夾雜含量極低的合格樣品。

表1 堵孔焊接頭樣品鎢含量(w/%)Table 1 Tungsten content of plug welding joints

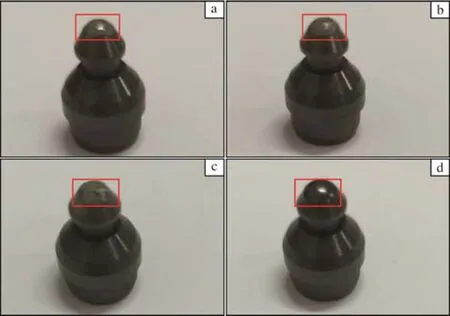

腐蝕試驗采用高壓釜模擬壓水堆一回路高溫高壓水環境,試驗條件為360 ℃/18.6 MPa,腐蝕介質為含有硼酸和氫氧化鋰的去離子水溶液,其中硼濃度為650 mg/kg,鋰濃度為3.5 mg/kg,pH=7.4。圖1為不同鎢含量樣品的宏觀形貌,其中紅色方框標注位置為焊縫取樣位置。

圖1 不同鎢含量樣品的宏觀形貌Fig.1 Macrographs of samples with different tungsten contents:(a) 1# sample; (b) 3# sample; (c) 6# sample; (d) 7# sample

1.2 分析方法

Zr-Nb合金包殼端樣品在高溫高壓釜內分別腐蝕42、73、120 d后取出。采用拉曼光譜儀(RS)分析樣品物相,采用掃描電子顯微鏡(SEM)和體視顯微鏡(SM)觀察樣品表面形貌,采用電子背散射衍射分析儀(EBSD)分析樣品剖面析出物的物相,采用X射線能譜儀(EDS)分析樣品表面元素分布,采用X射線光電子能譜儀(XPS)分析樣品表面元素的化學價態。

2 結果與討論

2.1 堵孔焊接頭樣品表面形貌

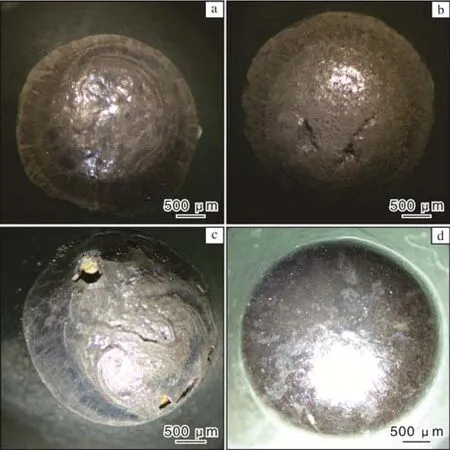

經過120 d的腐蝕試驗,不同鎢含量樣品在體視顯微鏡下的表面形貌如圖2所示。在體視顯微鏡下,鎢含量為0.46%的1#樣品表面出現細小裂紋及孔洞(圖2a);鎢含量較高的3#、6#樣品表面出現明顯的孔洞,氧化膜大面積剝落(圖2b、2c),且鎢含量越高,樣品表面因腐蝕產生的孔洞越多。鎢含量極低的7#樣品經過120 d腐蝕后,表面形貌無明顯變化(圖2d)。

圖2 不同鎢含量樣品腐蝕120 d后的表面形貌Fig.2 Surface morphologies of samples with different tungsten contents after 120 days of corrosion: (a) 1# sample;(b) 3# sample; (c) 6# sample; (d) 7# sample

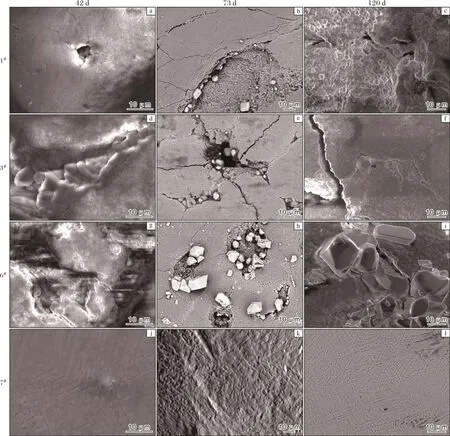

圖3為不同鎢含量樣品在高溫高壓水環境下分別腐蝕42、73、120 d后的SEM照片。從圖3可以明顯看出,在高溫高壓水環境下鎢含量極低的合格樣品表面基本沒有發生腐蝕(圖3j~l),而鎢含量超標樣品表面均發生了腐蝕(圖3a~i),且腐蝕程度隨著鎢含量的增大而增加。此外,在樣品的部分腐蝕坑處還發現存在多面體顆粒(圖3h、3i)。同時觀察到含鎢樣品表面腐蝕后出現大量直徑數十納米的孔洞,并且有裂紋沿孔洞擴展(圖3e)。

圖3 不同鎢含量樣品分別腐蝕42、73、120 d后表面的SEM照片Fig.3 SEM morphologies of samples surface after corrosion with different days: (a) 1# sample,42 d; (b) 1# sample,73 d;(c) 1# sample,120 d; (d) 3# sample,42 d; (e) 3# sample,73 d; (f) 3# sample,120 d; (g) 6# sample,42 d;(h) 6# sample,73 d; (i) 6# sample,120 d; (j) 7# sample,42 d; (k) 7# sample,73 d; (l) 7# sample,120 d

鎢含量極低的合格樣品經過腐蝕后,氧化膜表面平整光潔,無明顯腐蝕坑、裂紋等;而鎢含量較高的樣品腐蝕后表面腐蝕現象明顯,且隨著腐蝕時間的延長,樣品表面出現大量腐蝕坑、裂紋等,部分位置氧化膜大面積剝落,腐蝕120 d后,樣品表面氧化膜裂紋和剝落嚴重。以上結果表明,鎢夾雜會嚴重影響鋯合金焊縫腐蝕性能。

2.2 堵孔焊接頭樣品表面和剖面元素分布及物相

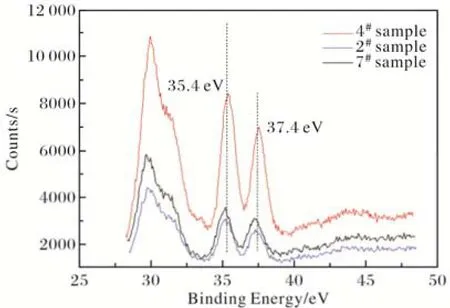

不同鎢含量堵孔焊接頭樣品腐蝕42 d后,其表面鎢元素的XPS特征峰如圖4所示。從圖4可以看出,各樣品表面鎢的特征峰位置基本一致,大致位于35.4 eV及37.4 eV處,對應鎢酸鹽的4f5/2及4f7/2譜線,說明樣品表面的鎢元素是以鎢酸鹽形式存在的。

圖4 不同鎢含量樣品腐蝕42 d后表面鎢元素XPS特征峰Fig.4 XPS characteristic peaks of tungsten on surface of samples with different tungsten contents after 42 days of corrosion

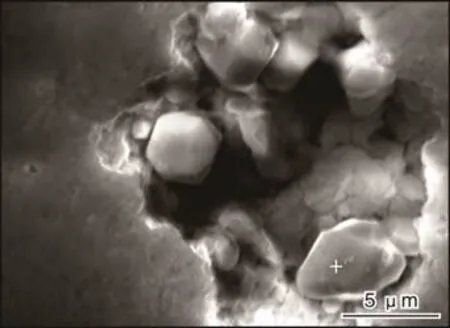

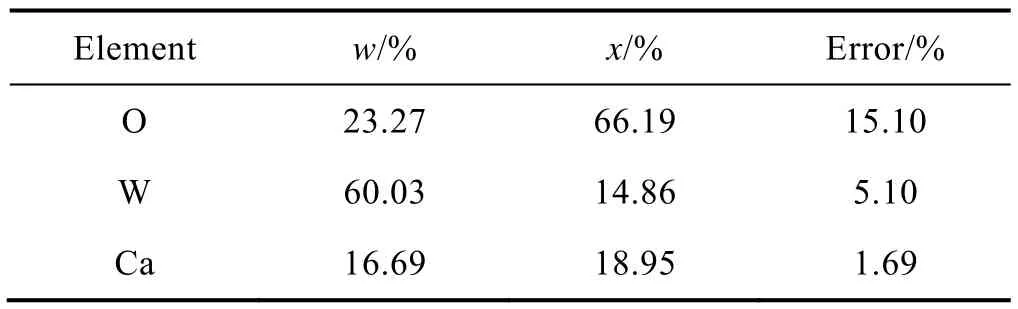

鎢含量為2.40%的2#樣品腐蝕42 d后,其表面腐蝕形貌如圖5所示。對圖5中鎢元素富集處進行EDS分析,結果見表2。根據EDS分析結果,并對照標準CaWO4晶體的外觀形貌,判斷樣品表面的多面體顆粒應為CaWO4。其中,鈣元素可能來源于高壓釜釜壁上的雜質。這說明鎢元素可能與環境中其他雜質作用,對腐蝕過程產生影響。

圖5 2#樣品腐蝕42 d后的表面形貌Fig.5 Surface morphology of 2# sample after 42 days of corrosion

表2 2#樣品表面鎢元素富集處EDS分析結果Table 2 EDS analysis results of tungsten enrichment on the surface of 2# sample

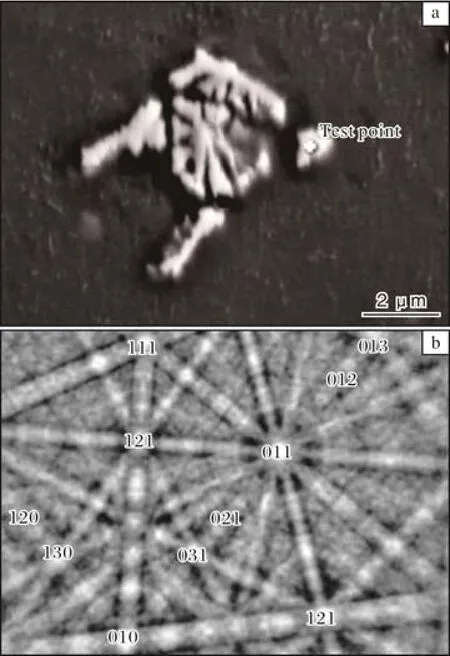

將腐蝕42 d后的鎢含量為9.49%的5#樣品沿縱向剖開,縱剖面經機械磨拋及氬離子拋光后,可觀察到白色的析出物,如圖6a所示。使用EBSD對析出物進行分析,得到菊池花樣,標定結果如圖6b所示。根據菊池花樣標定結果,可以確認析出相為W2Zr。W2Zr析出物的存在會使焊縫在腐蝕過程中無法形成致密的氧化膜,從而導致鎢夾雜樣品焊縫處腐蝕進程加快,影響焊縫處的腐蝕行為。

圖6 5#樣品腐蝕42 d后縱剖面析出物的形貌及菊池花樣Fig.6 Morphology (a) and Kikuchi patterns (b) of precipitates in longitudinal section of 5# sample after 42 days of corrosion

3 結 論

(1) Zr-Nb合金包殼端塞堵孔焊焊縫處存在鎢元素,經過高溫高壓腐蝕后,表面氧化膜出現大量細小孔洞,裂紋沿孔洞擴展,氧化膜存在不同程度的脫落。鎢元素在焊縫基體中以W2Zr形式存在。W2Zr會影響腐蝕過程中氧化膜的致密性,從而加快焊縫腐蝕進程。

(2) 鎢元素在腐蝕后的堵孔焊接頭樣品表面廣泛分布,且在腐蝕坑處富集。在氧化膜破損處觀察到球狀顆粒,推測成分為CaWO4。

(3) 鎢含量對堵孔焊接頭樣品腐蝕速率有較大影響,鎢含量越高,腐蝕速率越快。