谷子聯合收獲機割臺機架的振動分析與結構優化

鄭國強,李耀明,姬魁洲,梁振偉,馬 嘯,程軍輝

(1.江蘇大學 農業工程學院,江蘇 鎮江 212013;2.山東省農業機械科學研究院, 濟南 250100)

0 引言

聯合收獲機的割臺機架作為承載著切割器、割臺攪龍和撥禾輪等重要零件的關鍵部件,在聯合收獲機田間工作時,由于工作環境的特殊性會受到地面隨機激勵、發動機慣性力及切割器往復運動產生的慣性力等的綜合作用。由于發動機慣性力和切割器往復運動產生的慣性力的聯合作用,如聯合收割機收割臺機架的某個固有頻率接近動載荷的頻率,整個收割臺將共振并使聯合收割機產生較大的振動。聯合收獲機產生的共振會嚴重影響其工作效率,降低零部件的使用壽命甚至會影響操作人員的操縱舒適性,故對聯合收獲機割臺機架的減振研究尤其重要[1]。為此,國內外學者對聯合收獲機的振動開展了相關的研究。李磊[2]等人運用三維建模軟件UG對油菜割曬機機架進行三維建模,并運用其中的有限元分析模塊對機架進行模態分析,研究其固有頻率、振型和阻尼比,得出所建模型的固有頻率在激振頻率外確定了簡化模型的正確性。方達興等人[3]通過使用ANSYS分析軟件研究了油菜聯合收獲機的固有頻率、力學特性和振型,且在此基礎上對油菜聯合收獲機割臺進行結構優化,最終使油菜聯合收獲機割臺機架滿足基本力學強度的情況下避開了外部激振頻率。劉家驥等人[4]利用Ansys workbench分析了聯合收獲機割臺模態振型及前15階固有頻率等模態參數,在此基礎上對聯合收獲機的割臺及過橋進行結構優化,從而減輕了聯合收獲機割臺的振動并且減少了作業過程中的割臺損失。李耀明等人[5]通過使用SolidWorks對聯合收獲機的割臺機架進行三維建模,使用模態分析軟件分析出割臺機架的固有模態并利用DH5902模態分析系統對計算機模態實驗進行驗證,研究成果為減少聯合收獲機的割臺損失率提供了指導。

綜上所述,國內對于水稻、小麥和油菜聯合收獲機的研究已較多,但對于谷子聯合收獲機的研究,尤其是振動方面的研究還比較少。為此,以山東金大豐機械有限公司的某型號谷子聯合收獲機為研究對象,利用三維建模軟件SolidWorks對谷子割臺機架進行三維模型的建立,再將三維模型導入到ANSYS Workbench軟件中進行有限元分析得到模態分析結果,并通過模態實驗進行驗證。

1 谷子割臺機架的建模與模態分析

1.1 谷子割臺機架的有限元建模

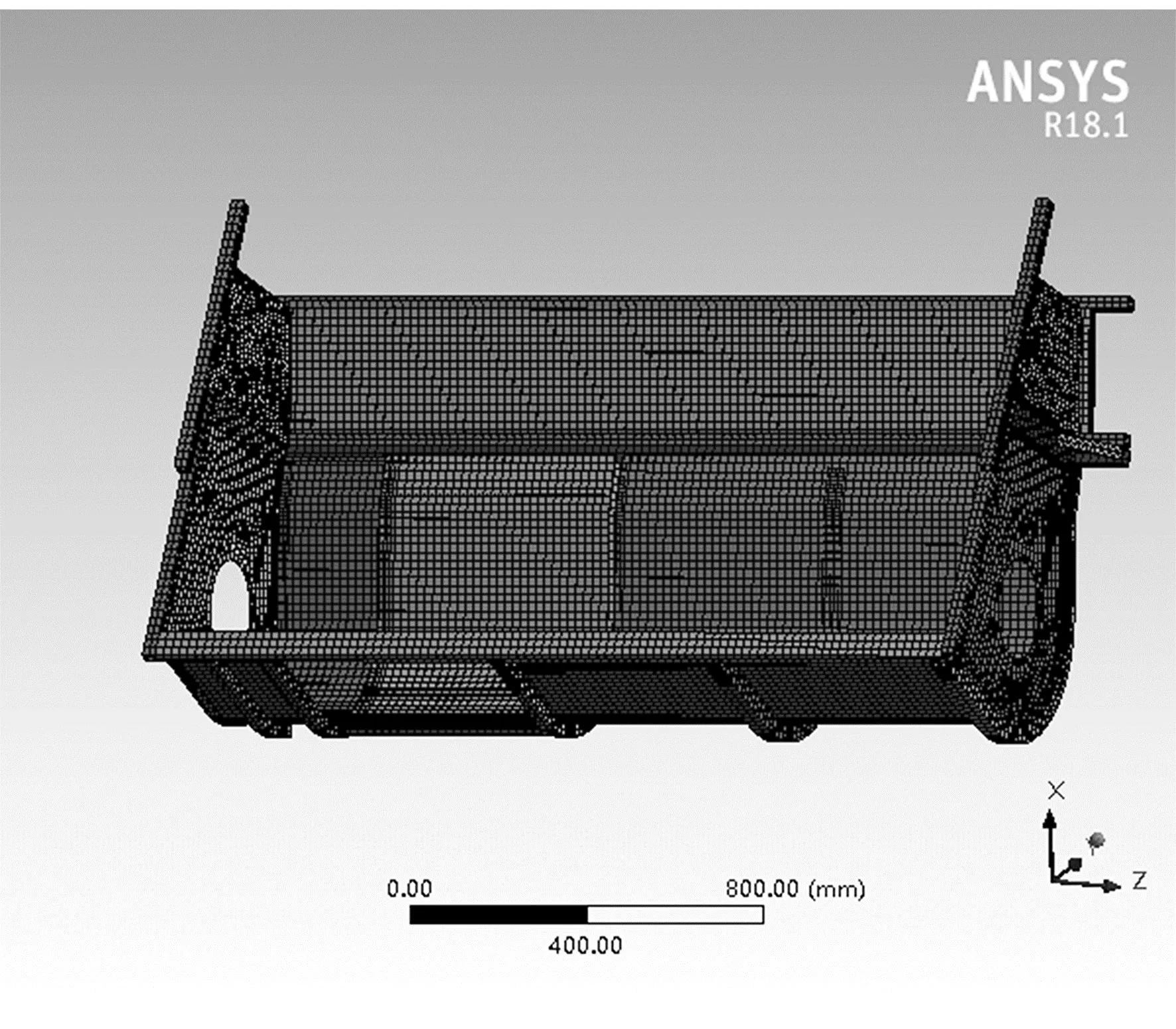

利用三維設計軟件SolidWorks建立谷子割臺的三維模型,由于割臺的結構比較復雜,為了適應有限元計算同時提高有限元分析的效率,對割臺模型進行適當的簡化。簡化方案如下:

1)忽略對結構剛度與強度影響較小的支稱;

2)忽略構件之間的焊接、螺栓連接對構件材;

3)忽略直徑小于網格尺寸的小孔、倒角等對模型質量影響不是很大但對有限元計算影響很大的結構細節[6]。

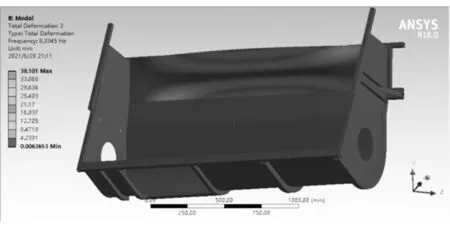

將簡化后的三維模型導入到Ansys軟件中,定義材料的類型為結構鋼,密度ρ=7580kg/m3,屈服強度σs=235MPa,彈性模量E=2.1×1011Pa,泊松比μ=0.3;然后,對模型進行網格劃分,采用2D網格掃略,設置目標網格質量為0.8,至此網格參數設置完成。劃分好網格后的機架如圖1所示。

圖1 谷子割臺網格模型Fig.1 Millet header grid model

1.2 谷子割臺機架的有限元分析

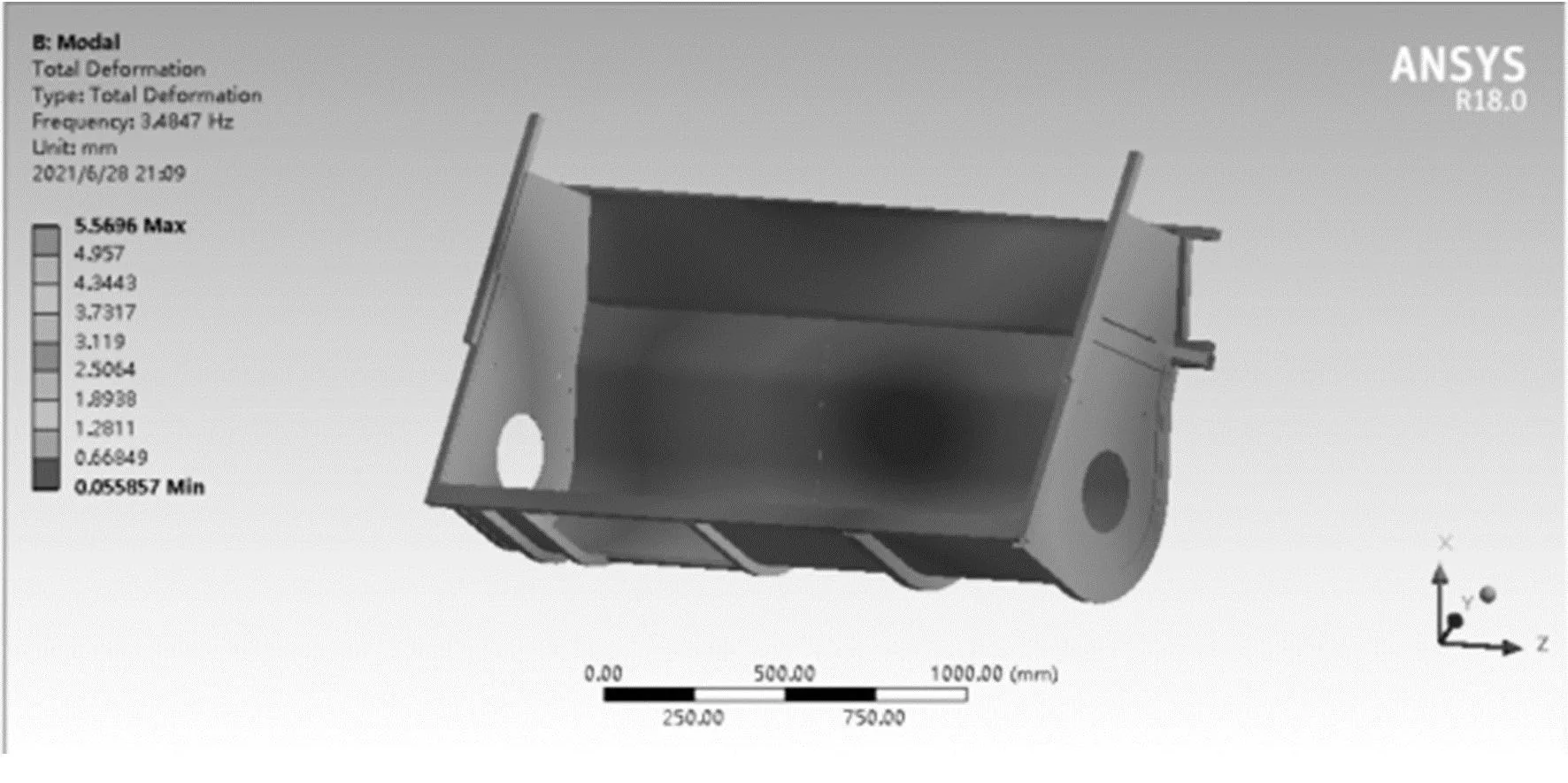

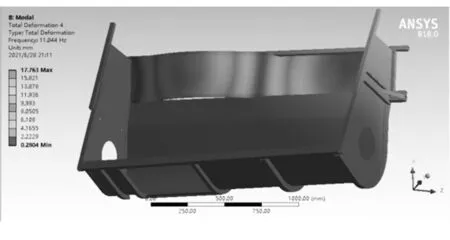

在實際工作過程中,谷子割臺與過橋通過焊接的方式連成一體,這里選擇軟件中的fixed constraint限制谷子割臺的位移[7],限制割臺機架沿x、y、z方向的位移和x、y軸的轉動,只保留沿z軸的轉動。前處理完成后,利用有限元軟件Ansys workbench中的APDL分析算法對谷子割臺機架進行后處理分析。考慮到在聯合收獲機實際工作過程中割臺的穩定性一般取決于低階模態特性,所以取谷子割臺機架的前4階模振型圖,如圖2所示。

由圖2可以得出:1階振型表現為底板的上下扭轉及兩側板的左右彎曲;2階振型主要表現為底板上下變形;3階振型主要表現為底板的左右扭轉變形;4階振型主要表現為底板的上下變形。

1階模態振型(3.84Hz)

2階模態振型(4.19Hz)

3階模態振型(8.33Hz)

4階模態振型(11.04Hz)圖2 谷子割臺機架前4階模態振型圖Fig.2 Vibration mode diagram of the first 4 modes of millet header frame

2 谷子割臺機架的試驗模態分析

2.1 試驗模態分析基本原理

試驗模態的基本原理:采用力錘法進行試驗,即采用力錘模擬瞬態沖擊信號通過信號轉換為加速度信號,從而進行脈沖響應和頻響分析[8]。模態試驗的基本流程:用安裝有力傳感器的力錘敲擊優化前的谷子割臺機架,敲擊的位置為激振點,位于割臺機架的中心;力錘敲擊產生的振動信號被放置在割臺上的加速度傳感器接收,從而將振動信號轉換為系統能夠識別的加速度信號;加速度傳感器將采集到的加速度信號傳遞到DH5902動態信號采集儀,接著DH5902動態信號采集儀將采集到的信號傳遞到DHMA模態分析軟件中對收集到的信號進行前處理和后處理,最終得到谷子割臺機架的模態振型、振動頻率和阻尼比等關鍵參數。

本次試驗模擬測試系統包括力錘、DH5902 數據采集系統和 DHDAS 動態信號分析系統。本次試驗所用的儀器包括轉接線、力錘、三向加速度傳感器、計算機、DH5902數據采集儀和DHDAS動態信號分析系統。力錘內安裝有力傳感器,通過敲擊割臺機架產生力信號;三向加速度傳感器用于采集由力錘敲擊產生的加速度信號;數據采集儀使用的是江蘇東華測試公司的DHDAS動態信號分析測試系統。

2.2 割臺機架測點的布置

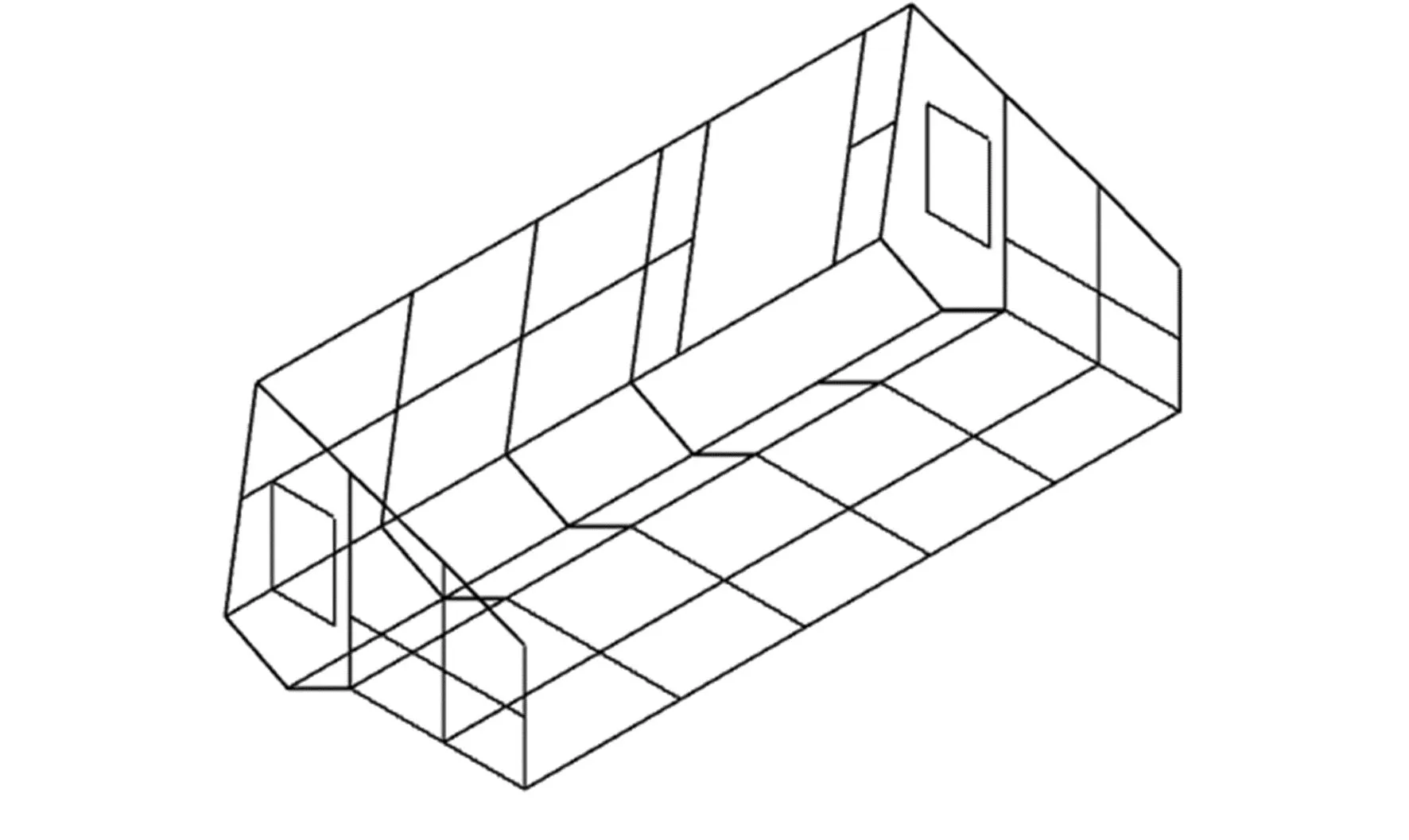

對割臺機架進行模態試驗之前,先在DHMA模態分析軟件中建立割臺機架的模型。模型根據割臺機架實體上布置測點建立,如圖3所示。為保證測量信號有較高的信噪比,測點的布置應遵循以下原則[9-10]:測點應為外力作用點、結構交連點和重要響應點,并能顯示實體的整體形狀,谷子割臺的實際測點布置如圖4所示。由于割臺攪龍難以拆卸,所以用支架將攪龍架空防止試驗時振動的傳遞。

圖3 軟件中測點布置Fig.3 Layout of measuring points in software

圖4 實際測點的布置Fig.4 Layout of actual measuring points

2.3 試驗結果與分析

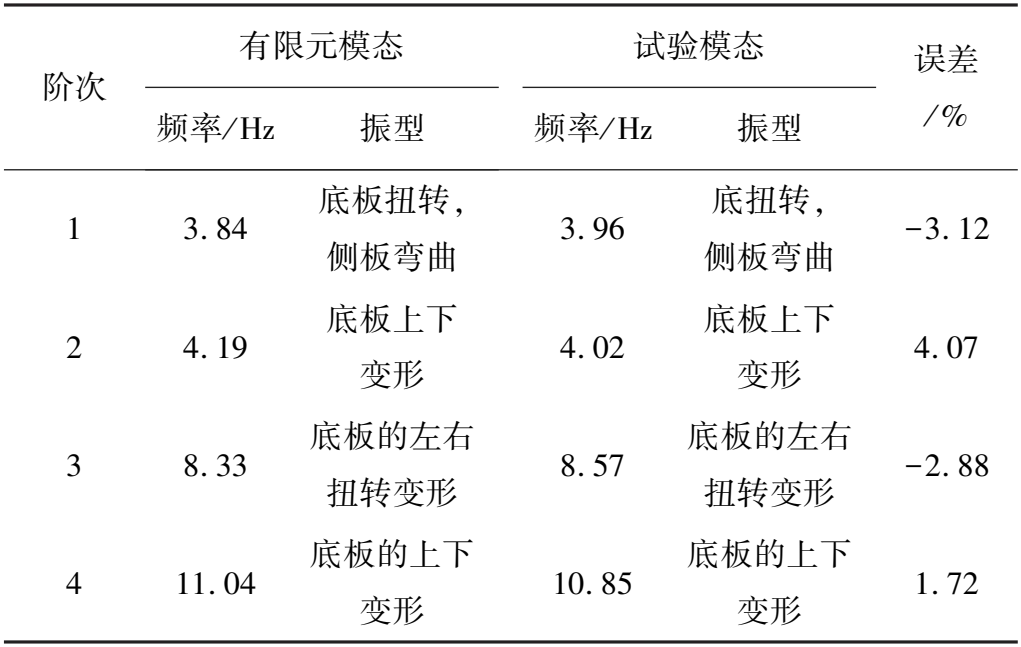

試驗采用單點激勵法[11],將力錘作為外部激振源,布置在割臺上的加速度傳感器將收集的信號傳遞到電腦上的分析軟件中,提取割臺機架的前4階固有頻率和振型。將有限元分析結果和DH5902實驗模態所得結果進行對比,結果如表1所示。

表1 計算機模態分析與試驗模態分析對比Table 1 Comparison between finite element mode and experimental mode

由表1可以得出:有限元模態分析得出的割臺機架的固有頻率和振型與試驗模態得出的結果基本一致,固有頻率誤差最大值為4.07%,說明有限元分析得出的結果比較準確,后續分析可以直接使用有限元分析得出的結果,而不需再次用實驗模態分析對結果進行驗證。

3 谷子割臺結構優化

聯合收獲機在田間進行作業時,激振源主要來自于發動機、切割器、振動篩和脫離滾筒正常工作時產生的振動。因此,通過對激振源進行頻率分析,可使割臺機架的各階次固有頻率避開外部激勵頻率,從而有效避免共振的發生[12]。現在將各激振源的振動頻率分析如下:當激勵頻率與機構固有頻率滿足式(1)關系時,結構會發生共振,即

0.8f0≤f≤1.1f0

(1)

其中,f0表示激勵頻率;f表示固有頻率。

本機采用是直列四缸四沖程,發動機的額定轉速為2500r/min,可根據發動機的轉速(n)、缸數(z)和沖程(i)算出激振頻率f1,即

f1=2nz/(60i)

(2)

根據式(2)可以得出:當收割機發動機的頻率為2500r/min時,發動機的激振頻率為83.3Hz。發動機的激振頻率高于谷子割臺機架前6階的固有頻率共振區,基本不會和割臺機架差生共振。

割刀的往復運動會造成橫向切割器的振動,谷子聯合收獲機橫向割刀擺環機構的額定轉速為421r/min,根據式(3)可以得到橫向切割器的激振頻率f2,即

f2=n/60

(3)

其中,n為回轉部件轉速(r/min)。

激振頻率計算式為

f=n/60

其中,f為頻率(Hz);n為回轉部件轉速(r/min),得到其激振頻率為6.85Hz。脫粒滾筒在聯合收獲機工作時,其轉速在800~900r/min之間,則其激振頻率在10.33~13Hz之間;聯合收獲機在正常工作時,振動篩曲柄主動軸的額定轉速為380r/min,則激振頻率為6.33Hz。

由上述分析結果可以得出:割臺機架的第4階固有頻率為11.04Hz,其值大小恰好落在脫離滾筒的激勵頻率范圍之中。因此,當谷子聯合收獲機在田間正常工作時,割臺機架可能會產生共振,需要對谷子聯合收獲機的結構進行改進,避免共振。

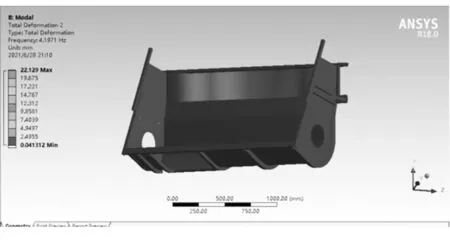

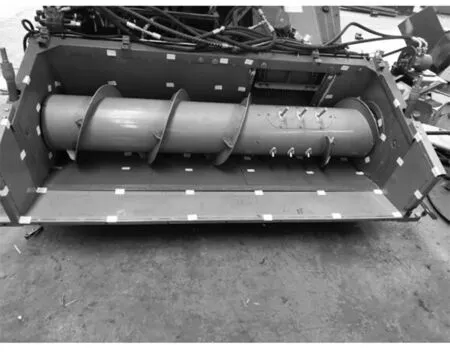

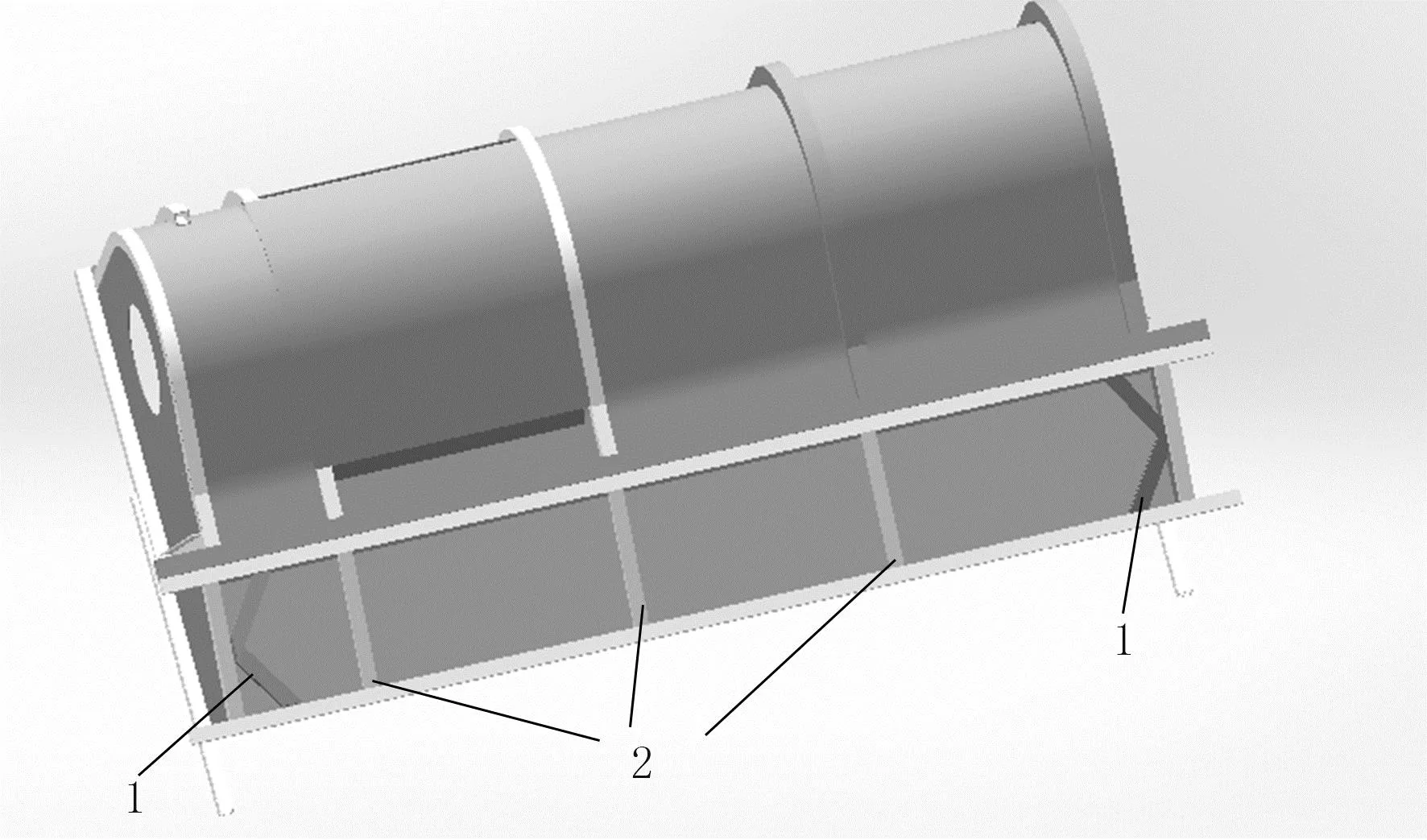

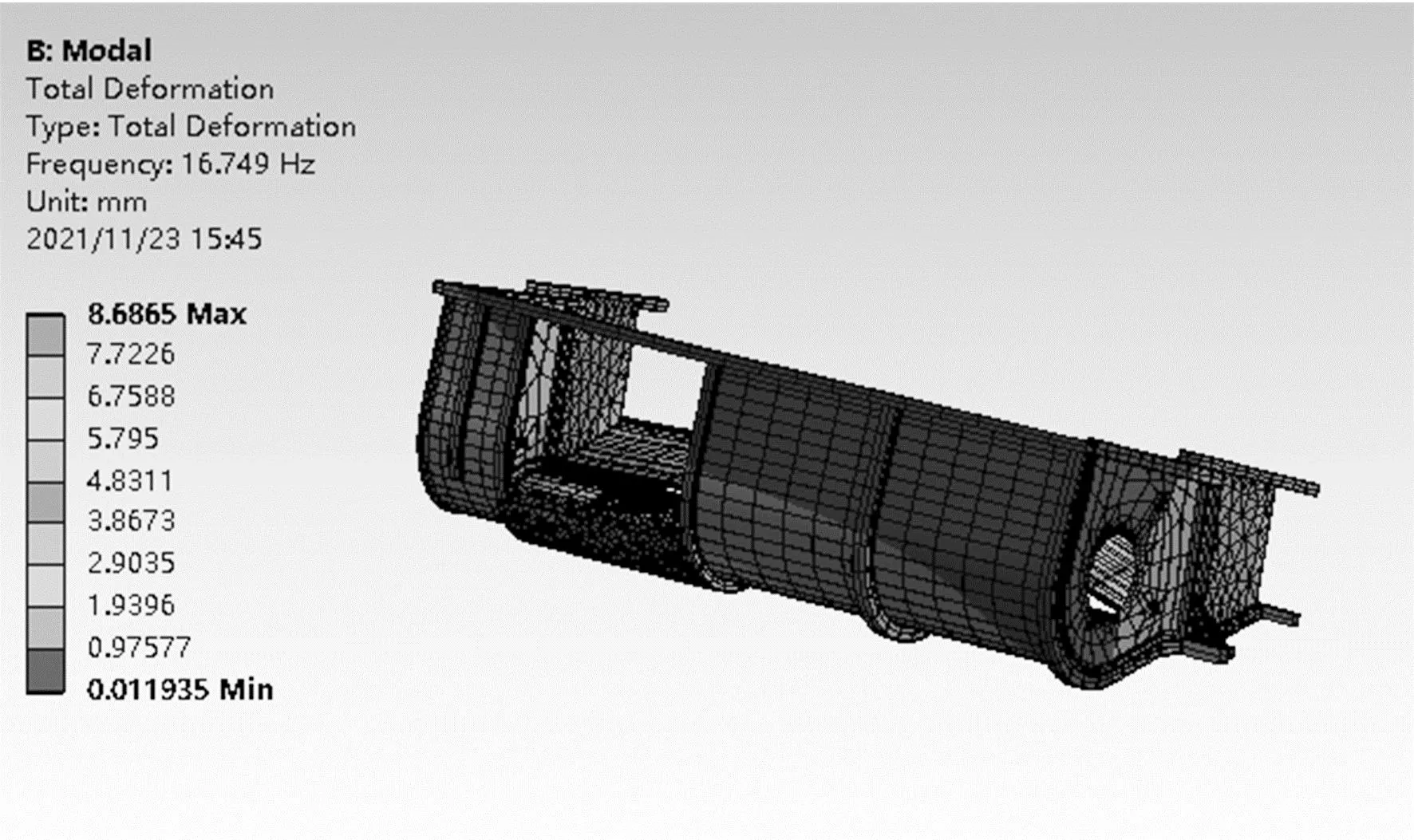

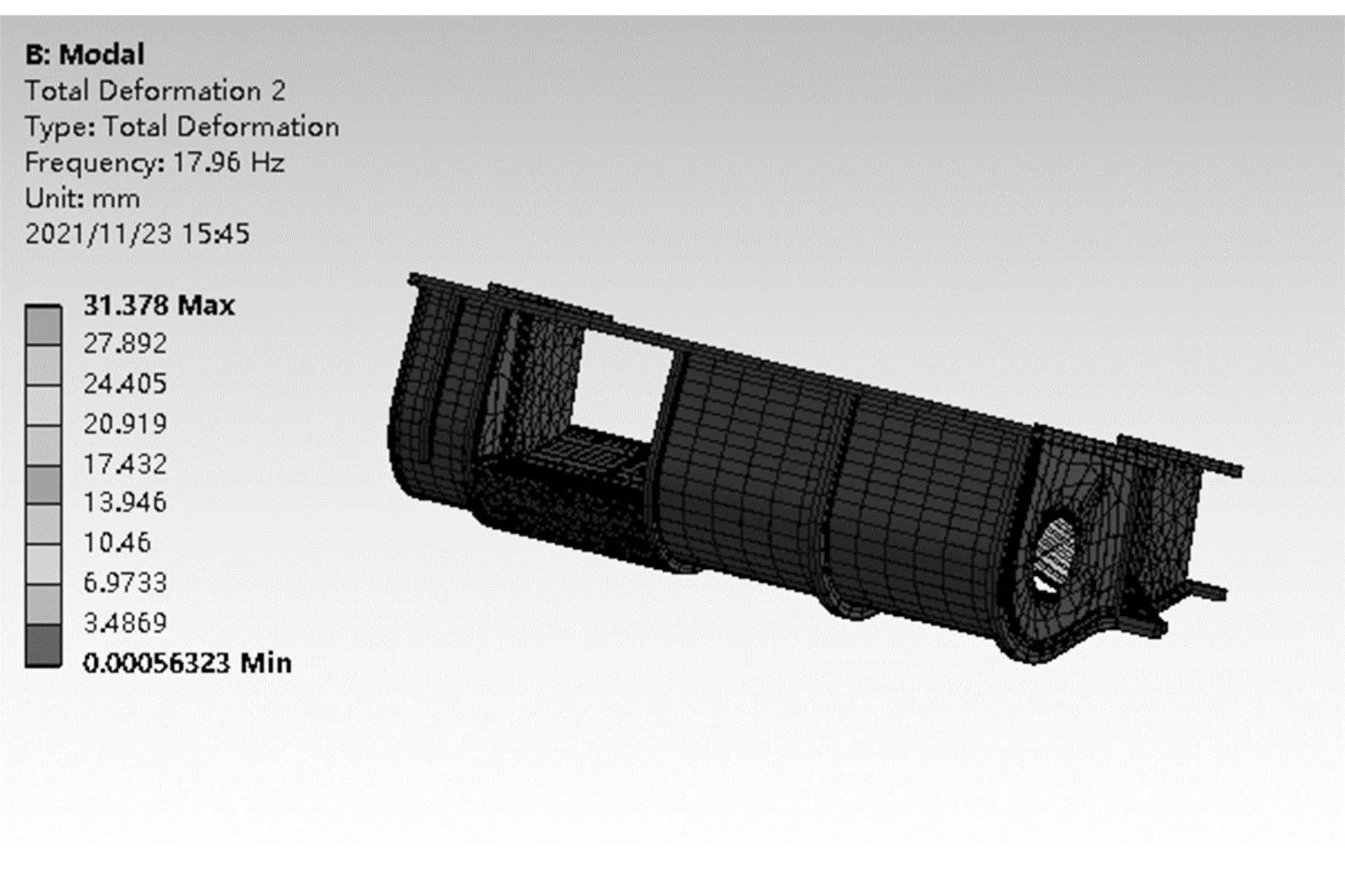

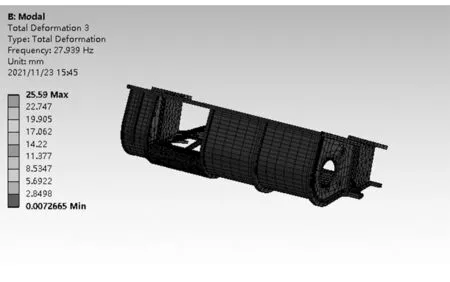

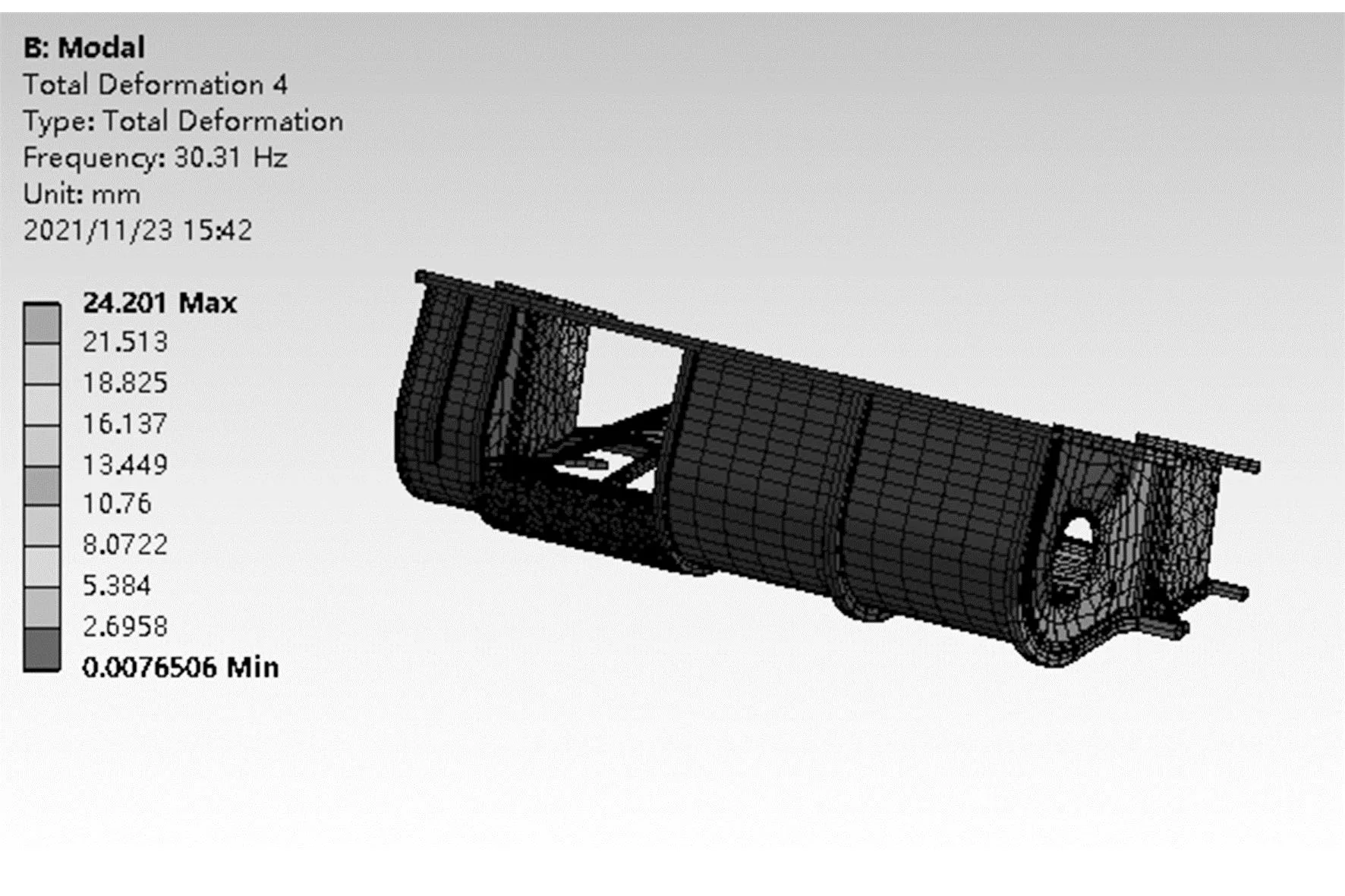

為了避免谷子聯合收獲機在田間正常作業時割臺機架和谷子聯合收獲機的激振源發生共振,通過改進割臺結構來提高或者降低其第4階固有頻率,以避免過強的振動帶來相對較大割臺損失率和操作不舒適性。本次優化主要是針對4階模態振型中設計薄弱的地方進行局部改進,這里采用增加加強筋和支撐的方式加固谷子割臺。改進后的割臺結構如圖5所示。圖5中,在谷子割臺機架的加長底板添加3根槽鋼和4根方管加強筋,用于改善割臺加長底板的強度同時也使割臺機架的各階頻率都不落在聯合收獲機激振頻率的范圍內。對改進后的割臺機架進行模態分析,得到割臺機架的前4階固有模態和振型,結果如圖6所示。

1.加強筋 2.槽鋼圖5 結構優化后的谷子割臺Fig.5 Millet header with optimized structure

1階固有頻率(16.79Hz)

2階模態振型(17.96Hz)

3階模態振型(27.93Hz)

4階模態振型(30.31Hz)圖6 谷子割臺機架前4階模態振型圖Fig.6 Vibration mode diagram of the first 4 modes of millet header frame

4 田間試驗驗證

對改進前后的谷子聯合收獲機割臺機架進行田間實際收獲試驗,驗證谷子割臺的改進效果。

4.1 試驗裝置和實驗方法

1)試驗裝置。試驗所用機器為江蘇大學與山東金大豐機械有限公司聯合研制的某款谷子聯合收獲機,其它實驗儀器包括接樣槽、電子秤及卷尺等。改進前后聯合收獲機均在河北省邢臺市廣宗縣境內進行,試驗選用的品種為張雜十號。

2)割臺損失率測定方法。試驗采用接樣槽法測定谷子割臺損失率,試驗前需制作5個由相同厚度薄鋼板焊接而成的專用接樣槽,槽內口寬10cm,槽內口長為試驗樣機割幅寬度加 20cm,槽深 6cm;每組試驗收割的谷子植株區域內部設置5個接樣槽放置點,在兩行谷子植株之間深挖溝槽用來放置接樣槽[13]。田間試驗情況如圖7所示。

圖7 田間收獲試驗Fig.7 Field harvest experiment

4.2 試驗結果分析

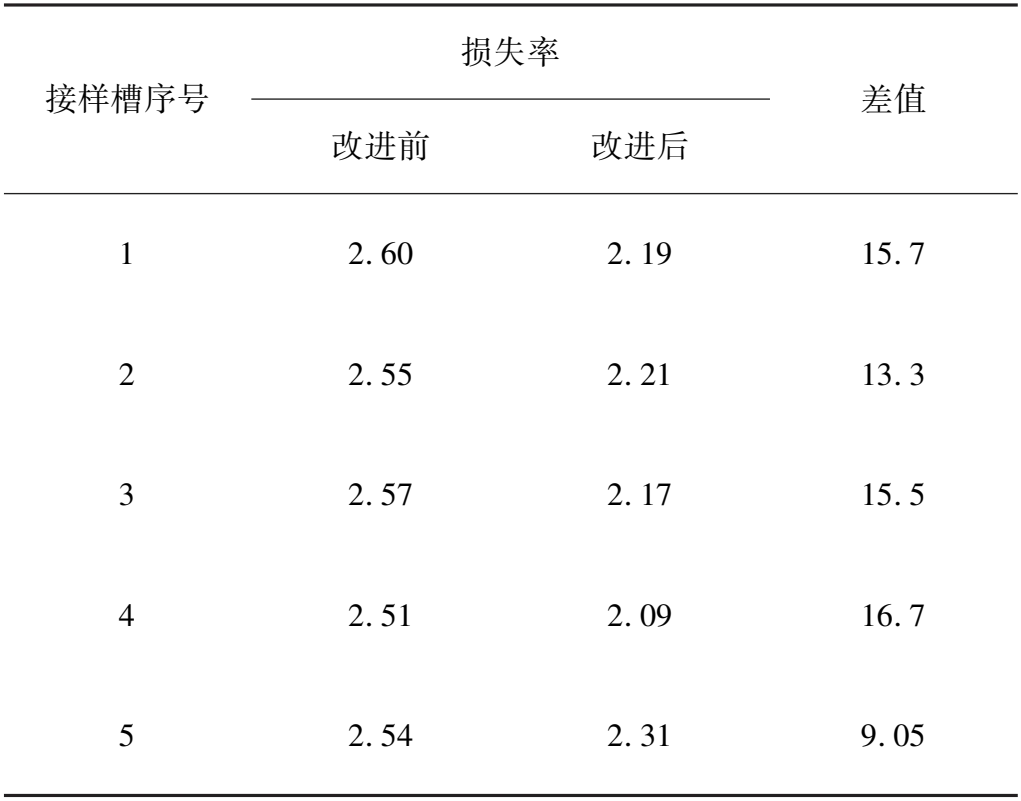

分別計算改進前后谷子聯合收獲機經過5個接樣槽時所得到的割臺損失率,最終對比結果如表2所示。

表2 改進前后割臺損失率Table 2 Header loss rate before and after improvement %

由表2可知:改進后的谷子聯合收獲機割臺損失率降低了14.5%,損失率減少效果顯著,達到了減損要求。

5 結論

1)使用SolidWorks軟件對割臺機架進行三維建模,利用ANSYS軟件對割臺機架進行有限元分析,再用東華DH5902儀器對割臺機架進行試驗模態分析,驗證有限元分析結果的可靠性,得出割臺機架的第4階模態落在由振動篩引起的激振頻率范圍之內。

2)通過對谷子割臺結構設計薄弱部位進行結構優化,提高割臺機架整體的模態頻率,使其避開了外部主要激勵頻率范圍,使聯合收獲機在工作時有效地避免共振的產生。

3)對割臺損失率進行對比測定,得到改進后的割臺損失率相比于改進前降低了14.5%,達到了減損效果。