拖拉機驅動系統對其性能和油耗的影響及試驗研究

張啟森

(江蘇聯合職業技術學院 無錫汽車工程分院,江蘇 無錫 214153)

0 引言

拖拉機是農業生產的重要組成部分,由于燃料價格的不斷上漲和燃料污染物對環境的影響,優化拖拉機油耗系統對于提高作業效率、減少生態環境污染具有重要意義[1-3]。拖拉機發動機的動力是通過拖拉機驅動輪與土壤的相互作用轉化為牽引力的,通過提高拖拉機的牽引性能,增加拖拉機的牽引力,進行耕作等作業。大量研究表明:通過輪胎和土壤表面的相互作用,20%~55%的拖拉機動力由于車輪打滑、滾動阻力以及輪胎和土壤變形而損失[4-5]。因此,拖拉機的牽引性能主要受車輛設計參數、附件和土壤條件的影響。通過正確管理拖拉機相關技術參數(如輪胎充氣壓力、輪載、驅動輪數和驅動系統類型),對于優化拖拉機的牽引性能、降低燃料消耗、提高田間生產率具有重要意義[6-8]。

提高牽引機的工作寬度,以產生最大的牽引力,是充分利用牽引機動力的方法之一[9-10]。但是,在大多數情況下,過大的拉力會導致拖拉機的車輪滑動超過允許的極限,此時會發生強烈的土壤壓實,使得作物產量下降。防止土體壓實的允許滑移限為10%~15%,使用重型拖拉機可以實現最大牽引力滑移小于10%,而超重攜帶會導致燃料消耗增加和土壤壓實[11]。

影響輪土相互作用的參數分為3大類:①輪胎設計參數,如直徑、寬度、高度、充氣壓力、柔性;②土壤性質參數,如土壤類型、土壤水分、圓錐指數;③系統參數,如輪載、輪速。相關研究表明:滾動阻力與軸向載荷直接相關,與充氣壓力成反比關系[12-15]。降低輪胎的充氣壓力或增加輪胎的軸向載荷,會導致輪胎與底面接觸面積增大。相關研究表明,減少滑動和滾動阻力的方法之一是增加輪胎與土壤的接觸。研究人員采用人工神經網絡預測方法,以輪胎與土的接觸程度作為輸入函數,以滾動阻力作為輸出函數,研究結果表明,輪胎滾動阻力和輪胎與土壤接觸面積密切相關,降低充氣壓力可以減少滑移和油耗,提高牽引效率,但是會縮短輪胎的壽命[16-17]。在拖拉機上增加壓載質量可以減少滑移,同時也會增加燃料消耗和土壤壓實度。

近期研究得到了3種土壤力學條件下的滾動阻力和土壤錐指數,在此基礎上確定了滾動阻力、地壓參數與輪胎下沉的關系[18-19]。結果表明:盡管四輪驅動(4WD)拖拉機在所有土壤條件下具有較高的質量,但滾動阻力較小,牽引性能更好。根據表土的結果,與軸重較高的四輪驅動拖拉機相比,軸重較低的后輪驅動(RWD)拖拉機產生的土壤壓實度更高,但在底土中4WD拖拉機比RWD拖拉機更容易壓實土壤。

本研究選取兩輪驅動(2WD)和四輪驅動(4WD)拖拉機為研究對象,分析了輪胎充氣壓力和壓載質量對拖拉機打滑和油耗的影響。結果表明:在所有測試中,4WD系統發生的滑移最小,但是2WD系統得到了最小和最大油耗,說明2WD系統對輪胎壓力和壓載質量更敏感,可以降低油耗。通過建立計算拖拉機前輪和后輪充氣壓力組合的數學方法,為拖拉機的前輪驅動車輪提供適當的引線。為此,試驗研究了2、4、6km/h等3個水平的前進速度和10、20、30cm等3個水平的耕作深度對能量指標的影響,研究結果可為優化拖拉機的牽引性能、降低燃料消耗提供技術參考與理論依據,對于提高田間生產率具有重要意義。

1 材料與方法

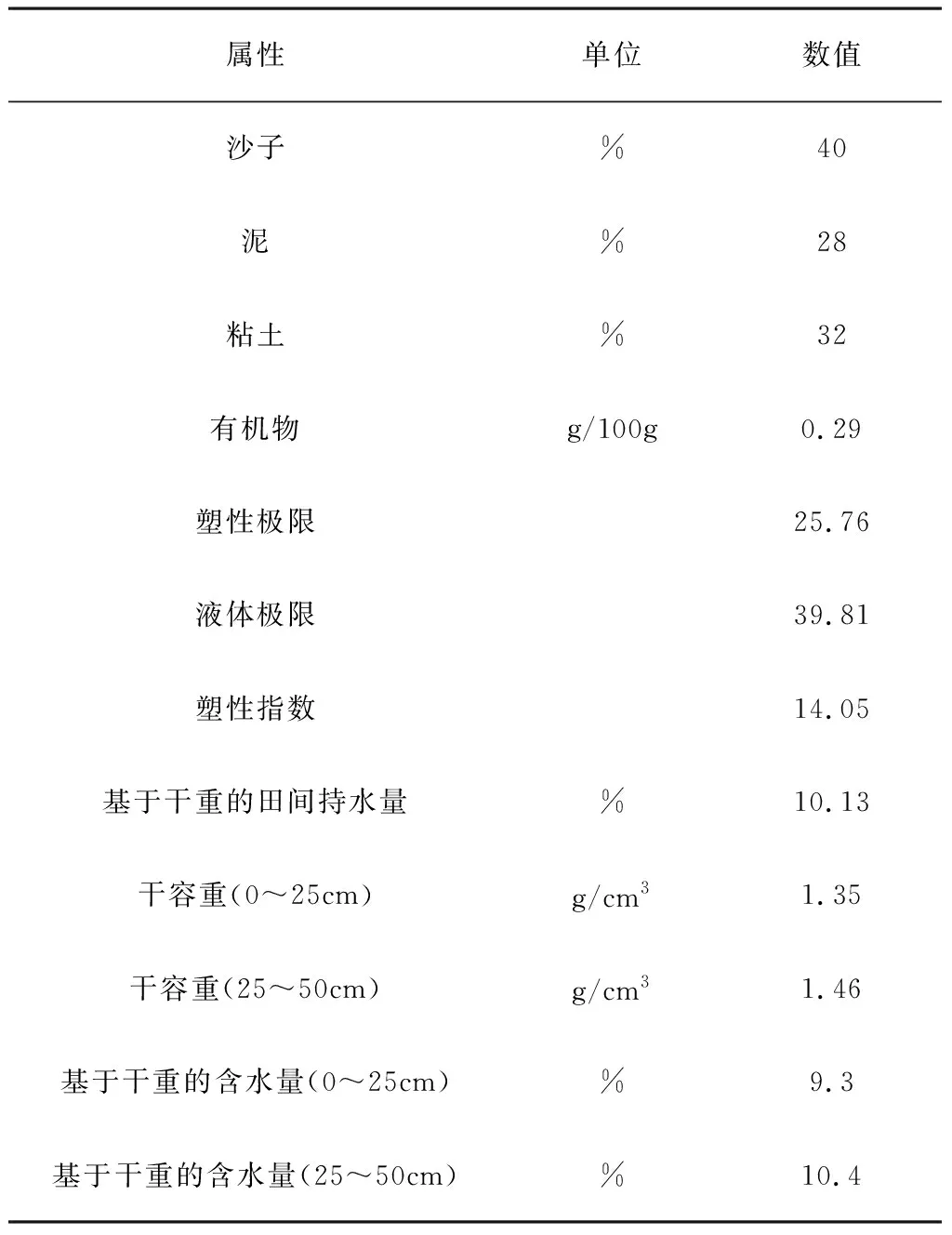

為了比較拖拉機在不同模式下的牽引性能,在進行試驗之前用串聯式圓盤耙在10cm深的地方犁地,土壤質地為壤土粘質,在整個試驗點中隨機選擇30個點,分別在0~25和25~50cm深度測量水分和其他土壤性質,如表1所示。

表1 試驗區域土壤的物理特性Table1 Physical properties of soil in test area

本研究以牽引車驅動系統類型(四輪驅動、RWD、FWD)、輪胎充氣壓力(170、200、230kPa)、載重(0、60、120kg)和牽引力(2、6、10kN)為研究對象,探討牽引車牽引性能的影響。測量指標包括驅動輪滑移、拖拉機滾動阻力和油耗,利用滑移阻力和滾動阻力值計算了拖拉機的牽引效率。

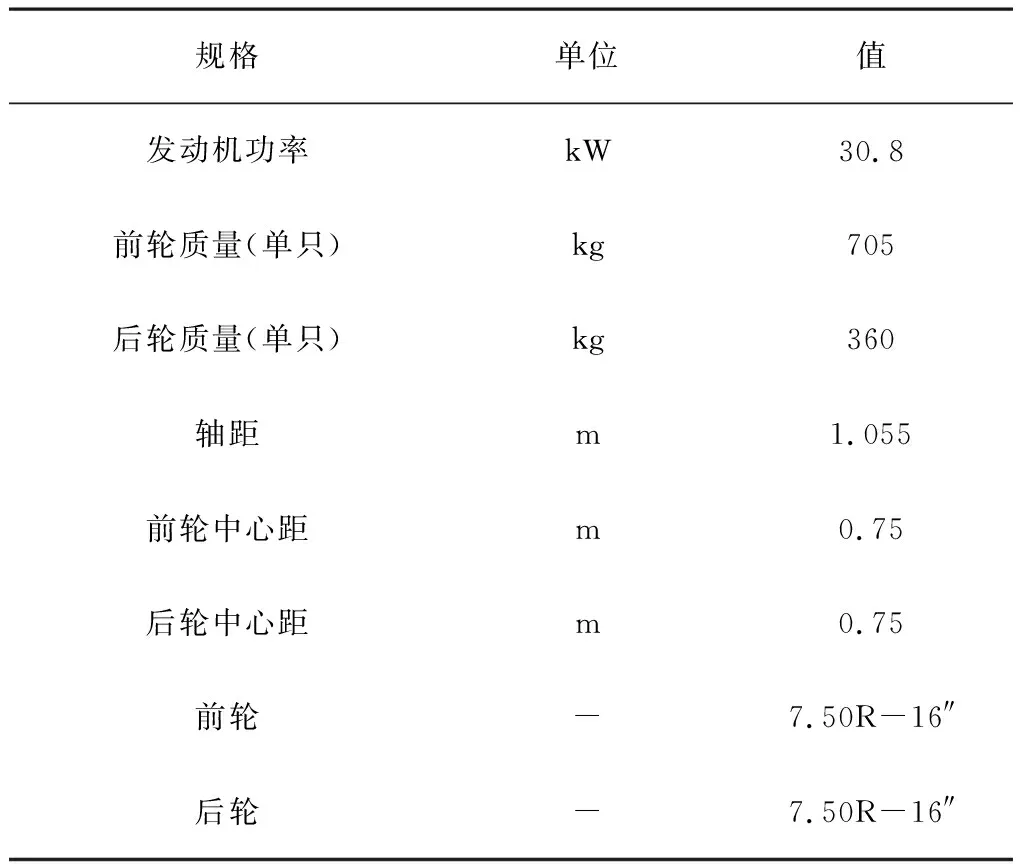

試驗材料為一輛四輪驅動的Goldoni 240拖拉機,相關技術參數如表2所示。在轉彎相關實驗中,將拖拉機前后差速器禁用,使拖拉機可以作為RWD或FWD運行。拖拉機的理論前進速度為3.9km/h。

表2 拖拉機的技術參數Table 2 Technical parameters of tractor

方向盤拖拉機的速度是衡量一個電感式接近傳感器,如圖1所示。

數字式顯示裝置(MP5W-44由autonics公司生產):脈沖計附有磁傳感器,可顯示齒輪齒數。這個數字除以34,確定動態滾動半徑,在計算后輪周長時考慮了動態滾動半徑[20],即

(1)

其中,va為實際速度(m/s);vt為理論速度(m/s)。

在四輪驅動模式下,前后輪滑移都必須計算。前后輪滑移關系計算為

(2)

其中,Sfront為前輪打滑;Srear為后輪打滑;Ks為前后輪的理論速比。在四輪驅動汽車中,Ks表示前后輪角速度比的常數。由于被試拖拉機前后輪尺寸相同,兩軸的角速度和滑移量是相等的。

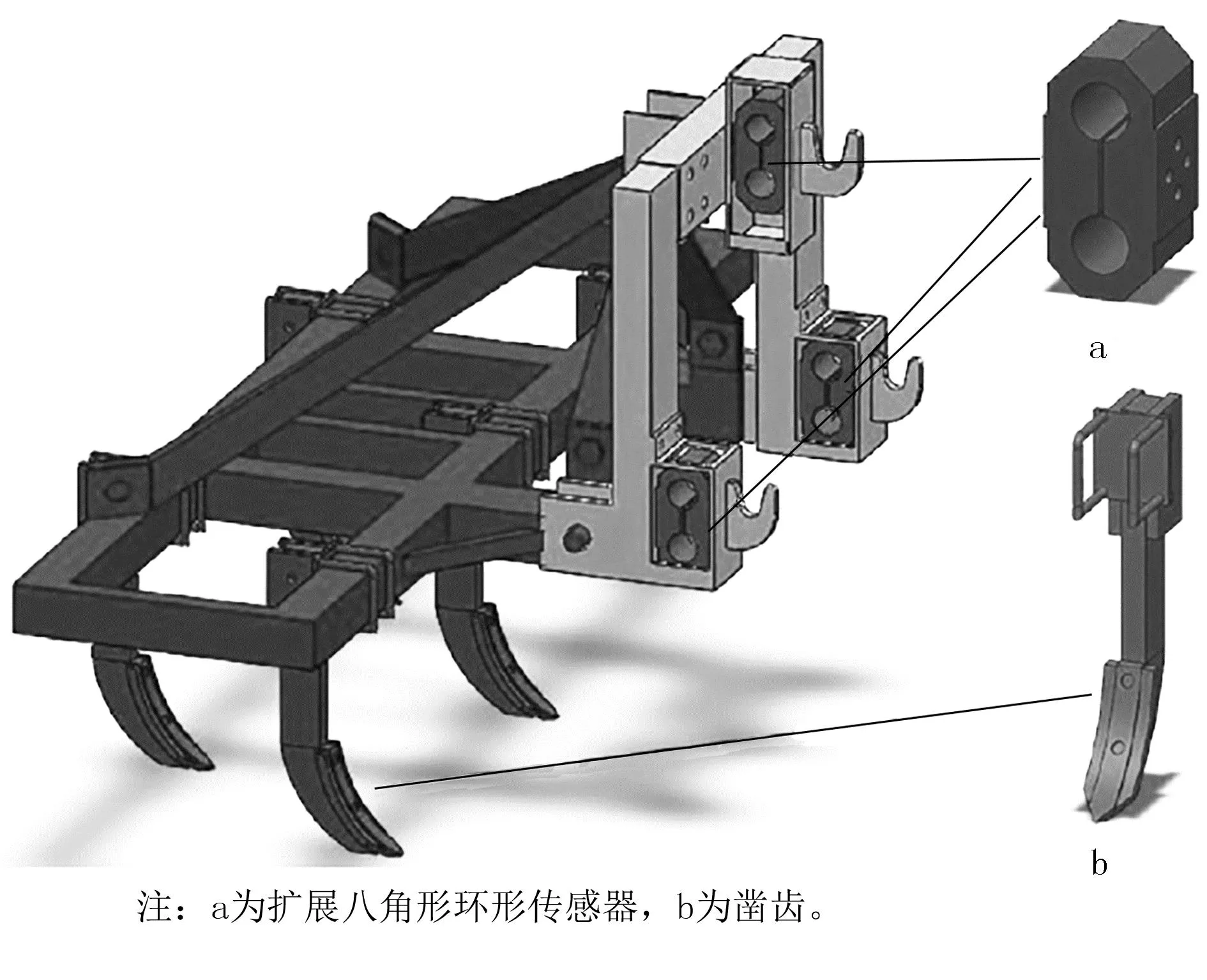

采用三點懸掛測力儀測量拉力,每個傳感器都有8個電阻-應變計來測量每個臂上的水平力,結果如圖2所示[21]。

圖2 帶五齒鑿的三點懸掛測功機Fig.2 Three-point hitch dynamometer with five-tooth chisel

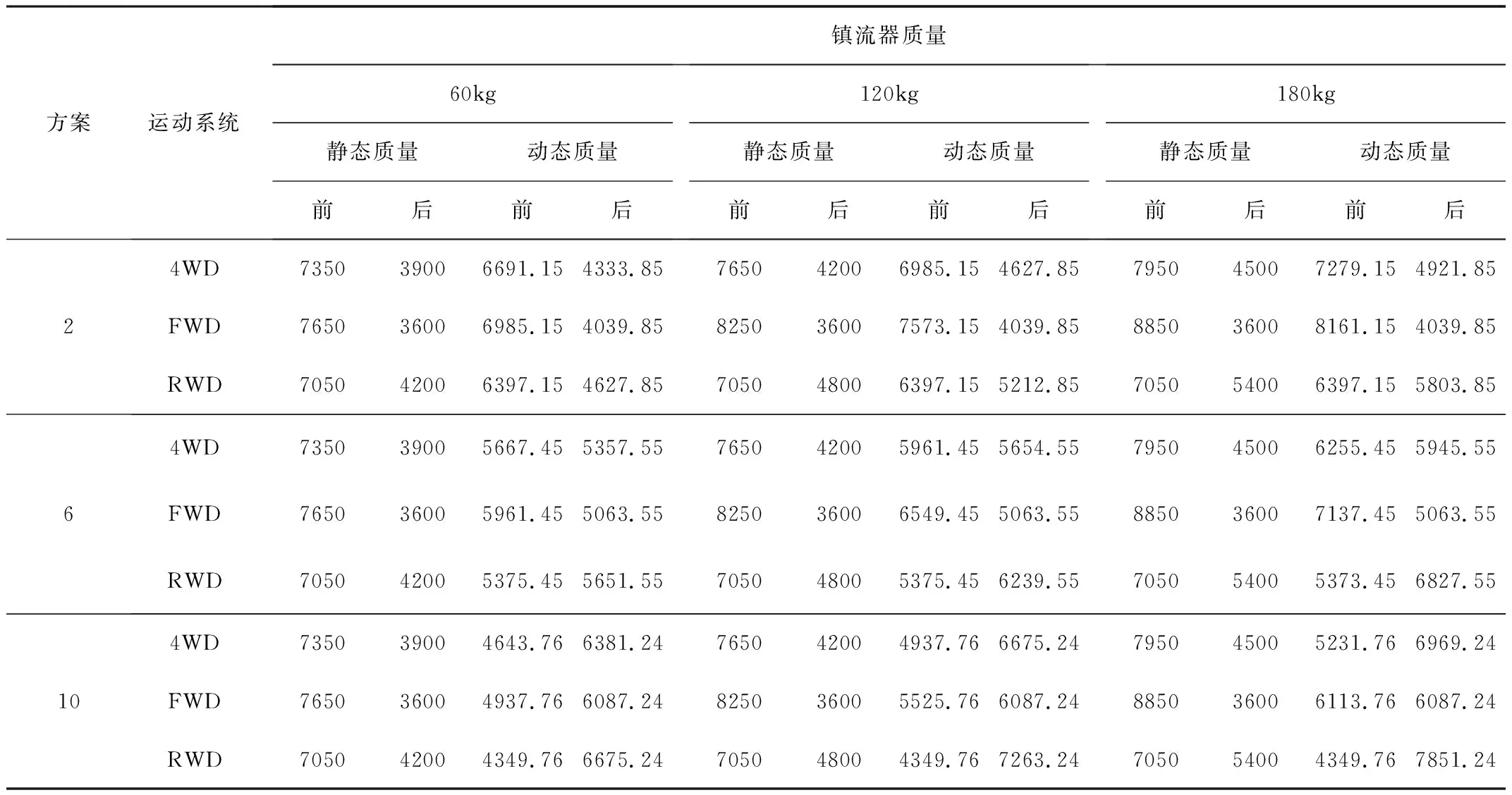

為了在與驅動系統類型相對應的試驗中獲得拖拉機運行時的最佳軸重,因此在驅動橋上分配安裝所需的鎮流器質量。在四輪驅動模式下,鎮流器質量平均安裝在前輪和后輪上;在前驅模式下,鎮流砝碼安裝在前輪上;在RWD模式下,鎮流砝碼安裝在后輪上。各軸在不同試驗條件下的靜、動載荷如表3所示。所有數據以500Hz的頻率通過LabviewTM軟件程序進行記錄。

表3 不同的運動系統與牽引力下施加在拖拉機前后軸上的動、靜態質量Table 3 Dynamic and static weights applied to the front and rear axles of the tractor under different motion systems and traction forces

2 結果與分析

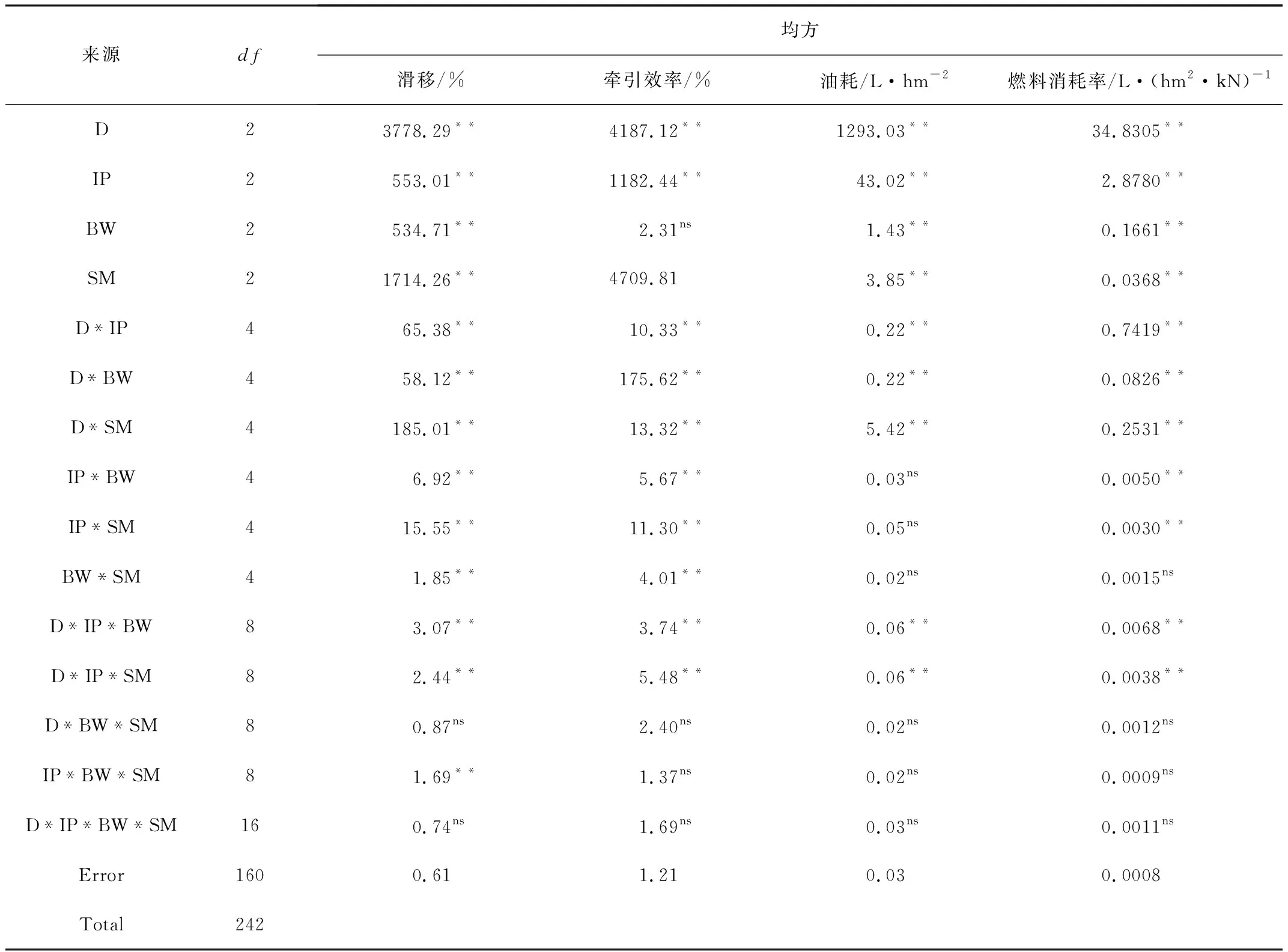

為了確定在不同張力下拖拉機在四驅車、二驅車和三驅車運動系統中的最佳牽引性能及試驗因素對拖拉機牽引性能的影響,對滑移率、牽引效率、油耗、比油耗等多項評價指標以及拖拉機的滾動阻力進行了測量,計算了每次試驗的牽引效率。通過評估運動系統、拉力、輪胎充氣壓力和壓載質量等變量得出的方差分析(ANOVA)結果,如表4所示。

表4 方差分析的結果Table 4 Results of ANOVA

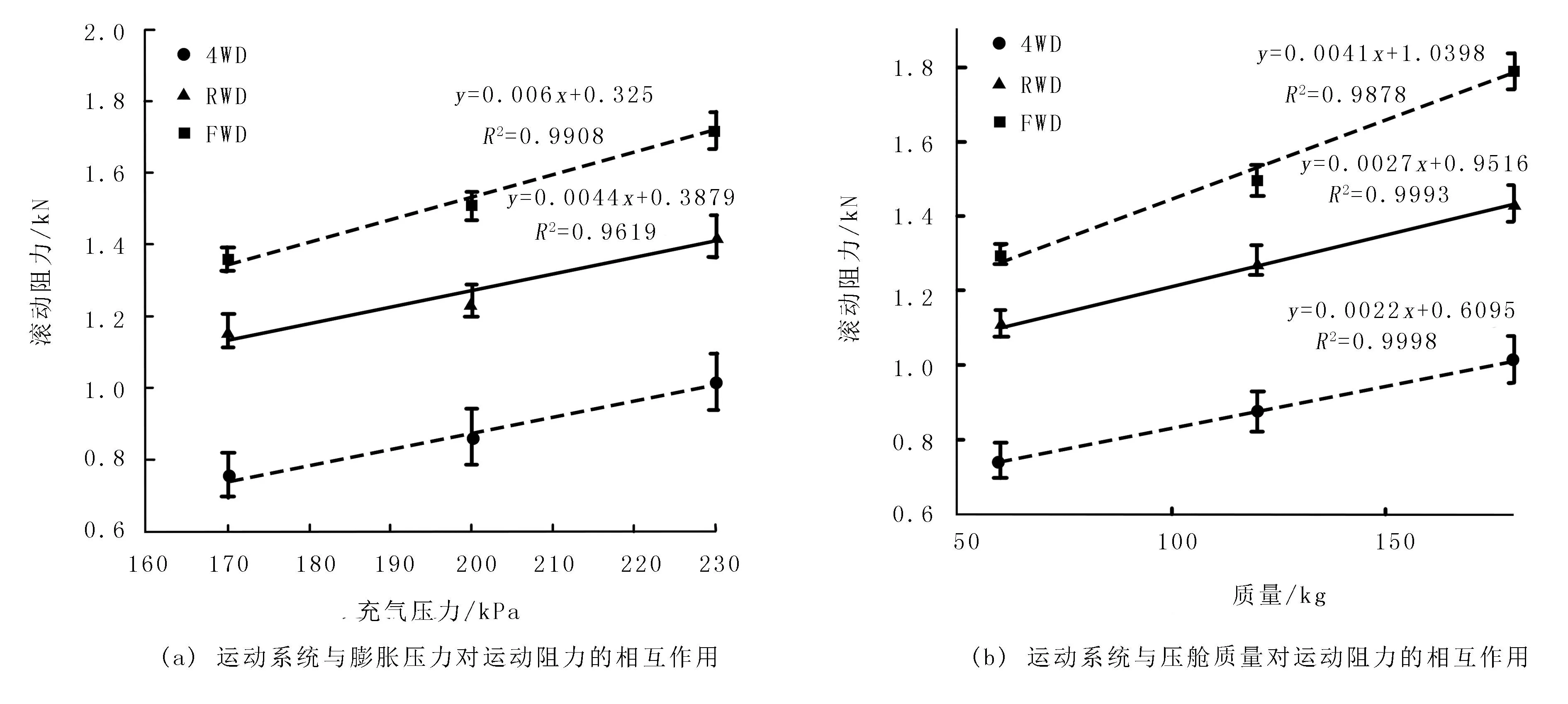

2.1 驅動系統、充氣壓力和壓載質量對拖拉機滾動阻力的影響

驅動系統、充氣壓力和壓載質量對拖拉機滾動阻力的交互影響如圖3所示。由于4WD系統的滾動阻力小于其他系統,因此通過降低充氣壓力和壓載質量來降低滾動阻力。相比其他因素,4WD系統對滾動阻力的影響更大。4WD系統在最臨界狀態(即充氣壓力為230kPa,壓載質量為180kg)時,產生的滾動阻力小于其他系統的最佳狀態(即充氣壓力為170kPa,壓載質量為60kg)。根據回歸方程,4WD系統對增加膨脹壓力和壓載質量敏感性較差,且隨著上述因素水平的增加滾動阻力的變化較小。使用4WD系統代替2WD系統,驅動輪與土壤接觸面積增加了1倍,與前期研究結果相符,故增加驅動輪與土壤的接觸面積是降低滾動阻力的有效途徑。

圖3 驅動系統、充氣壓力和壓載質量對拖拉機滾動阻力的交互影響Fig.3 Interaction of drive system, charge pressure and ballast weight on tractor rolling resistance

通過減小充氣壓力來減小滾動阻力的原因是:隨著充氣壓力的減小,車輪與土壤的接觸面積增大,則施加在土壤上的壓力減小,導致車輪在土壤中的下沉量減少。增加膨脹壓力和壓載質量,會增加施加在土壤上的壓力。已有研究表明,施加在土體上的壓力值和輪胎在土體中的下沉引起的能量耗散是滾動阻力增大的主要原因。

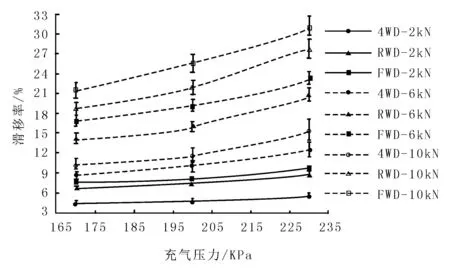

2.2 驅動系統、充氣壓力和驅動輪滑移拉力相互作用

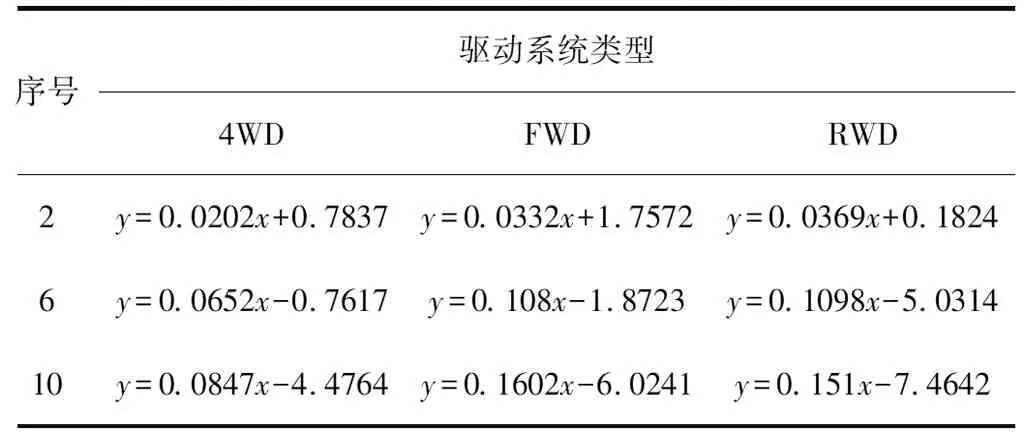

驅動系統、充氣壓力和牽引力對驅動輪滑移的三重相互作用結果如圖4所示。驅動輪滑移是通過提高拉力而增加的,由于車輪與土壤接觸面積的增加而降低了膨脹壓力,導致滑移減少。圖4中曲線的分析表明,驅動系統的類型是減少驅動輪打滑的最重要因素。在使用4WD系統時,在所有拉力水平上產生最小的打滑,在10kN拉力和4WD系統下,車輪打滑量明顯小于6kN;使用4WD系統可以在不超過允許滑移的情況下獲得更高的拉力;相比之下,FWD和RWD系統超出了6~10kN牽引力的允許滑移。此外,由曲線可以看出:在較高的充氣壓力下,由于驅動輪與土的接觸面積較低,隨著充氣壓力的增大,車輪滑移量增大。由圖4中曲線的斜率可以確定在低拉力情況下膨脹壓力的變化對滑移量的變化影響不大,但在更高的拉力下膨脹壓力的增加會導致滑移的劇烈變化。此外,通過分析曲線的斜率,可以發現4WD系統對膨脹壓力和拉力的變化敏感度較低。驅動輪滑移率對充氣壓力的回歸擬合方程如表5所示。

圖4 運動系統、充氣壓力和牽引力對驅動輪滑移率的影響Fig.4 Influence of motion system, inflation pressure and traction on drive wheel slip

表5 驅動輪滑移率對充氣壓力的回歸擬合方程Table 5 Regression fitting equation of driving wheel slip rate on inflated fressure

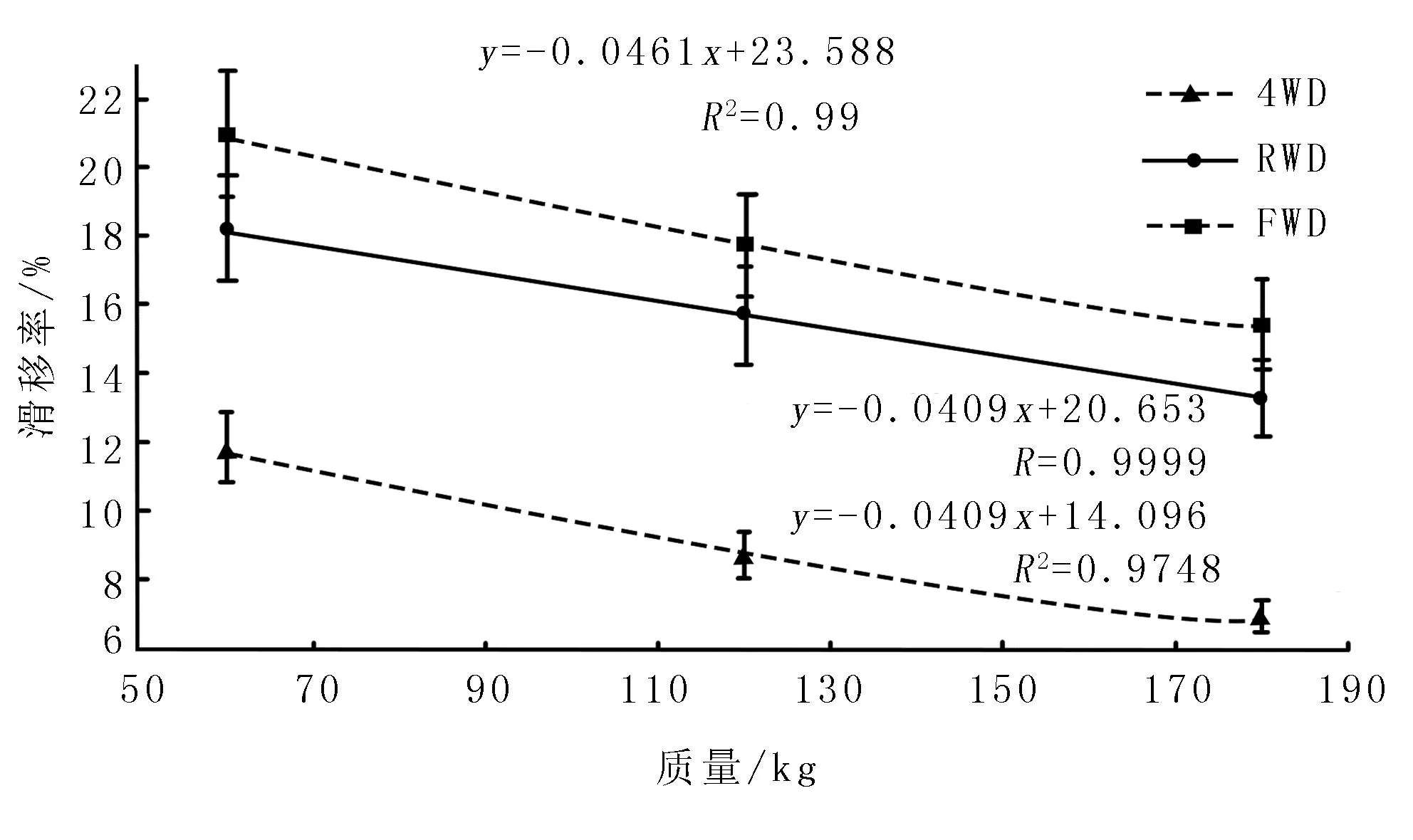

2.3 驅動系統和壓載重量對驅動輪滑移的交互效應

車輪滑移與鎮流器質量的關系如圖5所示。通過增加壓載質量來減少車輪滑移,增加驅動輪負載導致輪胎與土壤接觸面積的增加,與增加的壓載質量相比,驅動系統在減少打滑方面更有效。此外,具有最低壓載質量的4WD系統表現出更少的滑移。曲線的斜率表明:4WD系統對壓載質量的靈敏度較低,即使在使用最低壓載質量的情況下,其滑移也不會發生顯著變化。增加壓載質量會增加燃料消耗和土壤壓實度。因此,在RWD和FWD系統中,使用具有最低壓載質量的四輪驅動系統是減少拖拉機打滑的重要因素。

圖5 運動系統與驅動輪上的壓載重量之間的相互作用滑移Fig.5 Interaction between the kinematic system and the ballast weight on the drive wheel slip

2.4 驅動系統、充氣壓力和牽引力交互作用對拖拉機牽引效率的影響

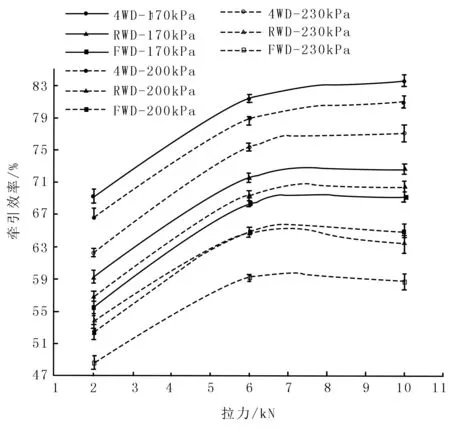

根據不同驅動系統模式和充氣壓力下牽引力的變化,拖拉機的牽引力效率如圖6所示。

圖6 運動系統、充氣壓力和拉力對牽引效率的交互作用Fig.6 Interaction of motion system, inflation pressure, and pulling force on tracton efficiency

由圖6可知:當所有模態在拉力最小為2kN時,牽引效率最小;拉力為6和10kN時,所有模態的牽引效率接近,均遠高于2kN。牽引效率最高與4WD系統有關,即使在最臨界的充氣壓力為230kPa時,驅動系統相對于充氣壓力的影響也更大。在最佳充氣壓力為170kPa時,4WD系統的牽引效率高于其他系統的原因在于牽引效率與滑移量和滾動阻力值有關,而4WD系統的滑移量和滾動阻力值較低,故降低牽引效率的兩個重要因素是驅動輪滑移和滾動阻力。當拉力增加到10kN時,牽引效率有所提高。

3 結論

1)影響和控制驅動輪打滑最重要的因素包括壓載質量、輪胎充氣壓力和驅動系統類型。在高拉力值時,驅動輪滑移急劇增加,這是由于充氣壓力降低或壓載質量增加造成的;然而,降低充氣壓力會導致輪胎壓力降低,增加壓載質量也會導致滾動阻力和油耗的增加。

2)使用4WD系統系統,可以在較高的拉力值下達到推薦的滑移率(10%~15%)。優點是:其在10kN拉力下的滑移量小于前驅和后驅系統在6kN拉力下的滑移量。

3)4WD系統獲得了最高的牽引效率。在驅動系統中,只有4WD系統在拉力為10kN時的牽引效率高于拉力為6kN時的牽引效率。前驅和RWD系統在拉力為10kN時的牽引效率略低于拉力為6 kN時的牽引效率。由于較低的滑動和滾動阻力,4WD系統的牽引效率更高,牽引效率在拉力為2kN時急劇下降。因此,通過增大工作寬度來提高牽引效率是合理的。