基于試驗數據擬合的甲烷反應器流動仿真分析

田新娜,陳世林,李澤宇,李姣秀

1.中船動力研究院有限公司,上海 201208;2.上海中船三井造船柴油機有限公司,上海 200120;3.上海海事大學商船學院,上海 201306

0 引言

隨著能源結構調整及排放標準日益嚴格,液化天然氣(liquefied natural gas,LNG)雙燃料發動機和氣體發動機在船舶動力領域得到廣泛應用[1-2]。低壓噴射的雙燃料發動機在壓縮過程中噴入壓力較低的天然氣,由于燃燒過程中氣閥疊開,壓縮行程中甲烷進入活塞環縫隙,導致燃燒室存在死區容積,且燃燒室近壁面、稀混合區以及低負荷時存在淬熄效應,使部分未燃甲烷進入排氣管,導致發動機甲烷逃逸,造成大氣污染[3-4]。

甲烷是僅次于二氧化碳的第二大溫室氣體,針對雙燃料發動機和氣體發動機甲烷逃逸問題,各國出臺了一系列標準規范船舶發動機甲烷排放。文獻[5]規定了我國額定凈功率大于等于37 kW且單缸排量小于30 L的船舶發動機排氣污染物第二階段甲烷排放限值為1~2 g/(kW·h)。國際海事組織(international maritime organization,IMO)從全生命周期角度考核船舶溫室氣體排放,將船舶逃逸甲烷納入溫室氣體考核,以二氧化碳當量統計船舶溫室氣體排放,以全球變暖潛能值(global warming potential,GWP)表征溫室氣體效應,二氧化碳的GWP為1,甲烷(主要來自甲烷燃料逃逸和燃料的不充分燃燒)的GWP為28[6]。歐盟將航運業納入碳排放交易體系,從2026年起將核算船舶尾氣中二氧化碳、甲烷和氧化亞氧的排放[7]。

目前,甲烷逃逸問題主要采用機內治理和機外治理。機內治理主要是通過分析甲烷逃逸產生的機理,采用優化機內構件和缸內燃燒,如通過改變油氣比例、噴氣或噴油提前角,縮小燃燒死區容積等優化發動機低負荷時的燃燒過程,減少甲烷排放。機外治理主要通過對低壓噴射發動機排放尾氣中的甲烷進行化學成分轉化,降低尾氣中甲烷含量[8-10]。低壓噴射的雙燃料發動機和氣體發動機的燃燒模式難以通過機內治理的方式避免甲烷逃逸,通常采用后處理技術治理船舶發動機逃逸甲烷。甲烷逃逸后處理技術利用甲烷反應器內的氧化催化劑氧化廢氣中的甲烷,減少甲烷逃逸,因此甲烷反應器是甲烷后處理系統中的關鍵部件。

為研究甲烷反應器壓降特性,本文中基于某船舶發動機甲烷反應器測試數據,擬合多孔介質的慣性阻力系數和黏性阻力系數,并結合流體力學仿真軟件STAR-CCM+對甲烷反應器內部流場進行數值模擬計算,研究反應器內部流場均勻性以及反應器壓降,為甲烷反應器的應用提供指導。

1 臺架試驗

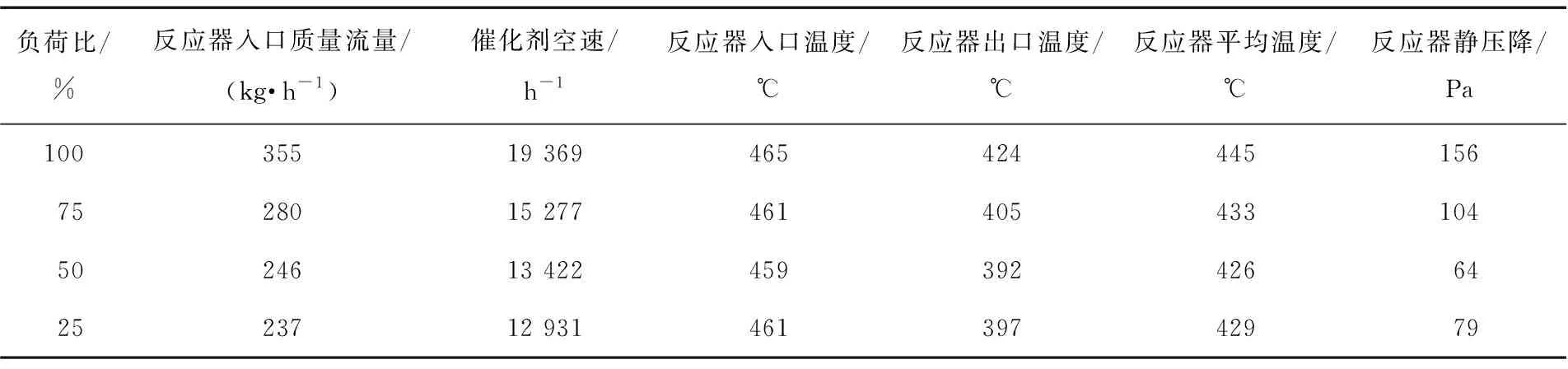

試驗用發動機為某4缸、缸徑為400 mm的二沖程低速柴油/LNG雙燃料發動機,額定功率為5 MW,在發動機甲烷反應器入口安裝流量計、溫度傳感器及壓力傳感器,出口安裝溫度傳感器及壓力傳感器,采用低速機引流煙氣的方法測試發動機燃氣模式下,不同負荷比(發動機功率與額定功率的比值)時甲烷反應器入口流量、催化劑空速、反應器入口溫度、反應器出口溫度、反應器平均溫度、反應器壓降。

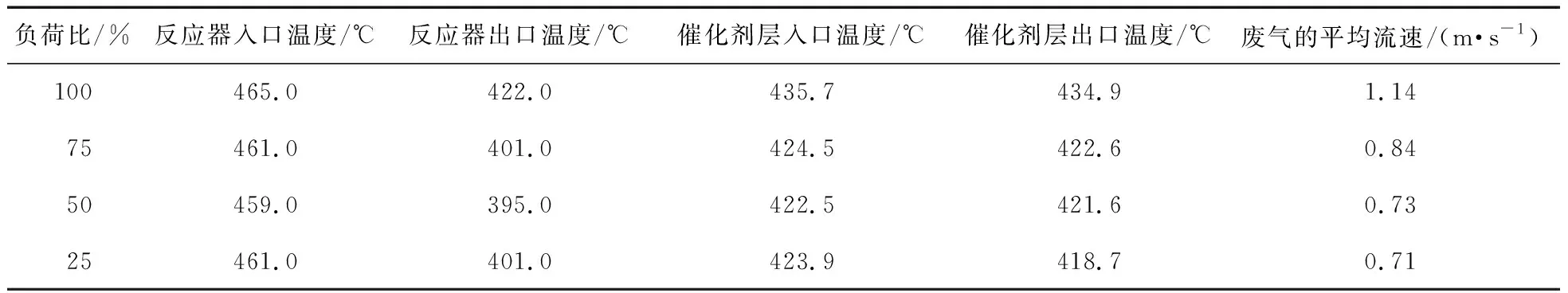

甲烷反應器低速機引流試驗布置原理如圖1所示,甲烷反應器數據測試結果如表1所示。

表1 甲烷反應器數據測試結果

圖1 甲烷反應器低速機引流試驗布置原理圖

由表1可知:反應器出口溫度比入口溫度低,分析原因為甲烷反應雖為放熱反應,但由于甲烷濃度低,反應放熱量相對于反應器散熱量少,使出口溫度低于入口溫度。

2 仿真分析

2.1 流體域模型

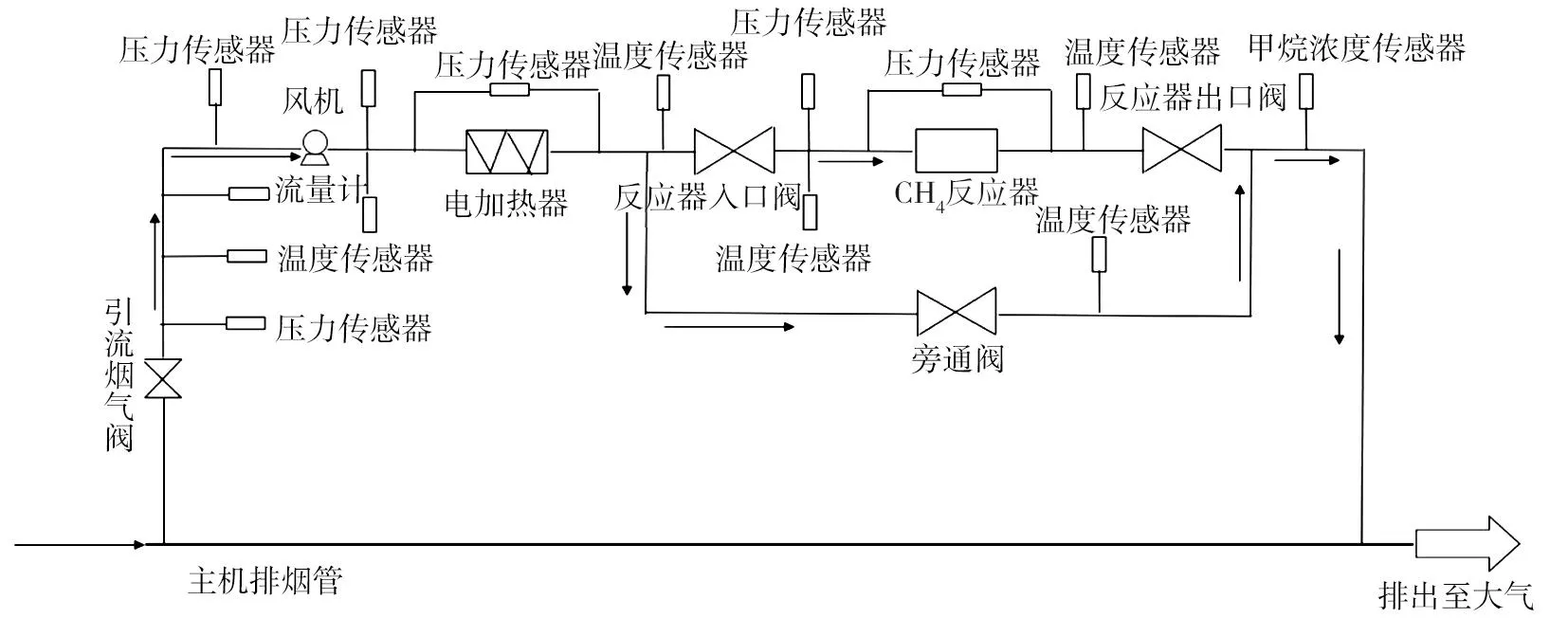

利用STAR-CCM+建立甲烷反應器模型,反應器長度為70 mm,裝有9塊催化劑,布置方式為3×3,催化劑截面為正方形,邊長為150 mm。甲烷反應器裝載催化劑前、后的流體域模型如圖2所示。采用穩態流場模擬計算甲烷反應器內部流動,甲烷反應器表面網格采用重構模型,催化劑層網格采用棱柱層網格生成器,其余部分網格選用多面體網格生成器。網格為正方形,邊長為10 mm,邊界層為2層,邊界層厚度為2.67 mm,網格總數為299萬,裝載催化劑的甲烷反應器網格模型如圖3所示。

a)裝載催化劑前 b)裝載催化劑后圖2 甲烷反應器裝載催化劑前、后的流體域模型 圖3 裝載催化劑的網格模型

2.2 計算條件

由于反應放熱量小,出口溫度低于入口溫度,將反應器壁面設置為對流換熱邊界,不考慮內部甲烷反應,僅對內部流場進行分析[10]。

以質量流量為入口邊界,以壓力為出口邊界,出口相對壓力為0;氣體為不可壓縮的理想氣體,計算工質為空氣,湍流運動采用k-ε湍流模型,能量計算采用segregated fluid temperature能量模型,邊界層計算采用two-layer all y+ wall treatment模型,甲烷反應器催化劑層使用多孔介質替代。流體通過多孔介質區域時,多孔介質區域兩側理論壓降[11]

Δp=-(fi|v|+fv)vL,

(1)

式中:L為多孔介質區域的長度(厚度),即反應器長度,m;fi為流體慣性阻力系數,kg/m4;fv為流體黏性阻力系數,kg/(m3·s);v為流體速度,m/s。

因流速較低,忽略反應器結構導致的壓降,可認為壓降主要由催化劑層造成。由表1試驗數據及式(1)進行擬合計算,得出fi=340.82 kg/m4,fv=1 437.27 kg/(m3·s)。

2.3 仿真結果分析

采用STAR-CCM+進行仿真計算,甲烷反應器模擬計算結果如表2所示。

表2 甲烷反應器模擬計算結果

由于甲烷反應器內的溫度、流速影響壓降計算的準確性,通過對比仿真溫度與試驗溫度,擬合最優傳熱系數。穩態時,傳熱系數方程[12]為:

Cpm(tin-tout)=kA(t-t′) ,

(2)

式中:Cp為煙氣比熱,m為反應器入口質量流量,tin為反應器入口攝氏溫度,tout為反應器出口攝氏溫度,k為傳熱系數,A為反應器散熱面積,t為反應器平均攝氏溫度,t′為環境攝氏溫度。

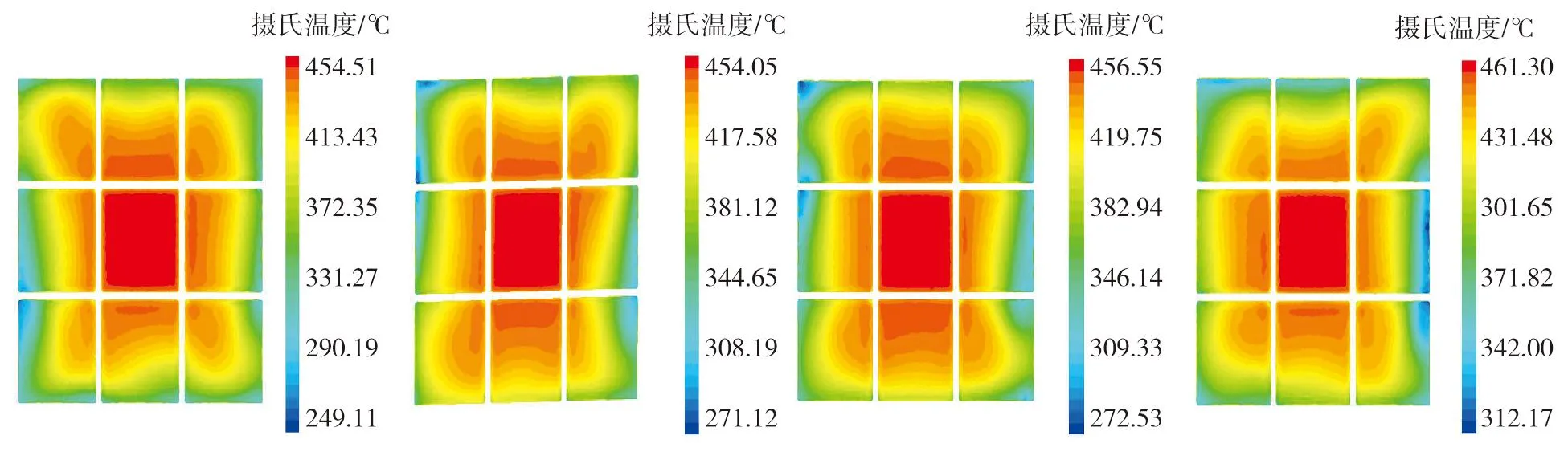

結合式(2),將表2模擬計算結果與表1試驗結果進行擬合標定,傳熱系數k=1.57 W/(m2·K)。不同負荷比下催化劑入口溫度分布如圖4所示。

a)負荷比為25% b)負荷比為50% c)負荷比為75% d)負荷比為100%圖4 不同負荷比下催化劑入口溫度分布圖

由圖4可知:催化劑層與備用催化劑層之間流體區域的中心溫度高于周邊流體溫度;不同負荷下,反應器整機溫度分布較均勻,催化劑層溫度場分布均勻。分析原因為由于流體慣性及備用催化劑層擋板阻擋,使得流體中心區域以外的四周可能有部分氣流,形成小范圍渦流,產生溫差,使流體中心區域的溫度高于周邊流體溫度[13-14]。

截面廢氣流速均勻性

(3)

式中:vi為第i網格廢氣的速度,v′為截面上廢氣的平均速度,n為截面的網格數。γ=0~100%,γ越接近100%,截面上的速度分布越均勻。

不同負荷比下,反應器中心截面流速分布如圖5所示。由圖5可知:不同負荷比下,反應器內催化劑層區域顏色一致,截面流速標準差小于等于5%,說明催化劑層截面流速均勻。

圖5 不同負荷比下反應器中心截面流速分布圖

采用擬合的fi和fv,仿真計算不同負荷下,催化劑層壓降、反應器壓降、催化劑層入口流速均勻性結果如表3所示。

表3 不同負荷下催化劑層壓降、反應器壓降、催化劑層入口流速均勻性結果

由表3可知:催化劑層入口流速均勻性達97%,廢氣分布均勻,有利于催化反應進行;反應器壓降與催化劑層壓降接近,反應器壓降主要由催化劑層的壓降導致。

對比表3與表1,反應器壓降仿真結果與試驗結果存在一定差距,分析原因為測試數據樣本太少,且各負荷下催化劑層溫度不同,影響廢氣平均流速,使壓降存在一定差距。

3 結論

根據甲烷反應器試驗數據,擬合流體慣性阻力系數和黏性阻力系數,利用STAR-CCM+對甲烷反應器進行仿真與試驗,分析甲烷反應器壓降的影響因素。

1)催化劑層流體區域的中心溫度普遍高于周邊流體溫度,不同負荷對催化劑層溫度及反應器溫度的影響不大。

2)反應器壓降主要由催化劑層的壓降導致。

3)催化劑層的溫度不同,影響廢氣流速,使壓降仿真結果與壓降試驗結果存在一定偏差。催化劑層入口流速均勻性達97%,廢氣分布均勻,有利于催化反應進行。