基于廢氣氧體積分數修正噴油量的試驗研究

杜群, 王國棟,徐艷杰,馬廣營,梁健星

1.內燃機可靠性國家重點實驗室,山東濰坊 261061; 2.濰柴動力股份有限公司,山東濰坊 261061

0 引言

精確控制燃油噴射量控制對實現高效清潔燃燒、提高發動機可靠性和整車動力性有重要作用。高壓共軌技術可調節噴油壓力和噴油正時在柴油機燃油噴射的靈活控制方面具有顯著優勢,燃油噴射控制通常為開環控制方式,對新出廠的噴油器采用開環控制并配合一致性修正策略,實際噴油量與設定噴油量誤差極小;但長時間使用后的噴油器由于噴孔磨損、堵塞等,噴油量偏大或者偏小,噴油量偏大導致發動機超爆壓,影響發動機可靠性;噴油量偏小,導致整車動力性下降[1-3]。

在柴油機實際運行過程中,如果能實時監測燃油噴射信息,對噴油量進行閉環調整與修正,可以大大提高噴油量控制的精確性。但由于柴油機缸內環境惡劣,難以獲得實時噴油信息[4]。目前,許多學者基于燃油噴射壓力或基于軌壓研究噴油量預估方法,這2種方法存在以下問題:1)基于燃油噴射壓力的方法需要在噴油器上加裝壓力傳感器,增加了成本;2)這2種方法需要考慮噴油泵供油與噴油頻率的比,某些供噴比(如3:4)供油時刻相對噴油時刻位置不固定,導致噴油壓力、軌壓信號中夾雜了供油頻率信號;3)噴油壓力、軌壓是波動的,不能直接用來計算實際噴油量而需要進行相應的信號處理,導致實際應用中較難實現噴油閉環控制[5-8]。

實際噴油量偏離設定噴油量時,廢氣中氧的體積分數也偏離設定值,因此本文中研究基于廢氣中氧的體積分數計算噴油量偏差的方法,并進行相關的試驗驗證,實現噴油量的精準控制。

1 噴油量偏差計算方法

理論空燃比為每克燃料完全燃燒所需的最少的空氣質量。過量空氣系數為實際供給燃料燃燒的空氣量與理論空氣量之比,是反映燃料與空氣配合的重要參數。絕大部分穩態工況下,柴油機過量空氣系數大于1,即空氣量充足,燃油能充分燃燒;瞬態工況下,如急踩油門,可能出現過量空氣系數小于1,即空氣量不足的情況[9-10]。

根據過量空氣系數的定義可得過量空氣系數λ和實際噴油量、進氣量的關系為:

(1)

式中:m1為進氣質量,可由柴油機自帶的進氣質量傳感器測量得到;m2為實際噴油質量;α為柴油機理論空燃比,本文中按α=14.5計算。

由式(1)可得:

(2)

柴油機進氣中的氧氣質量減去燃油燃燒消耗的氧氣質量為廢氣中剩余的氧氣質量,因此,廢氣中氧體積分數和過量空氣系數的關系[9]為:

(3)

式中:φ(O2)為發動機廢氣中氧體積分數,可由柴油機自帶的氮氧傳感器測得。

噴油量偏差為設定噴油量與實際噴油量的差,可根據噴油量偏差進行噴油量修正和油量閉環控制。噴油量偏差

(4)

式中m3為設定噴油量。

實際應用中,需要考慮進氣質量傳感器和氮氧傳感器測量精度造成的誤差。噴油量偏差減去測量精度造成的誤差后再用于噴油量修正或者噴油量閉環控制。

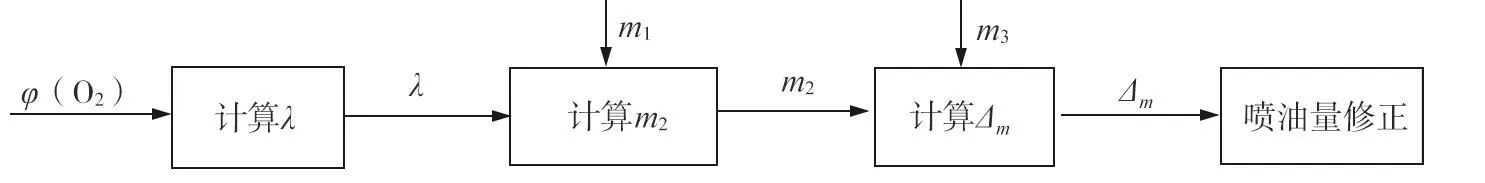

根據廢氣中氧體積分數計算噴油量偏差的邏輯框圖如圖1所示。

圖1 根據廢氣中氧體積分數計算噴油量偏差邏輯框圖

2 試驗方案

選用某款6缸柴油機,在發動機臺架上進行噴油量偏差試驗驗證。為保證試驗結果準確,將原噴油器更換為中值噴油器,柴油機1缸1只中值噴油器可保證設定噴油量與實際噴油量偏差極小;為準確測量氧的體積分數,對氣體分析儀進行標定,測點布置在排氣管上;確認發動機臺架可獨立測量發動機進氣質量,為排除發動機傳感器的測量誤差,計算噴油量偏差時的氧體積分數、進氣質量采用臺架測量結果;連接發動機控制器標定工具,進行控制器數據標定,監測記錄傳感器測量結果,通過控制器軟件計算的發動機相關參數。

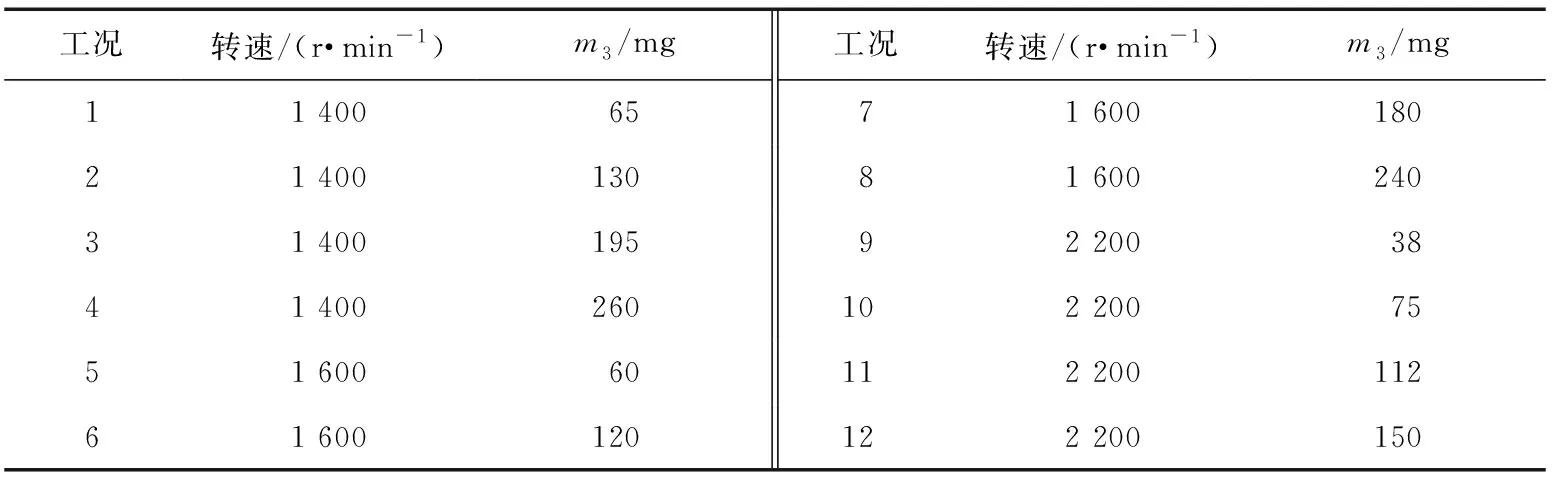

發動機試驗工況為能覆蓋發動機運行工況的12個工況,如表1所示。

表1 發動機試驗工況

1)分別運行以上12個工況點,通過調節臺架油門開度達到各工況的設定噴油量,每個工況穩定運行2 min,記錄發動機臺架測量的廢氣中氧體積分數、進氣質量。

2)通過噴油器一致性修正策略,保持設定噴油量不變,將各缸、各工況的實際噴油量增加20 mg,模擬噴油器磨損情況。為保證燃油充分燃燒需要根據廢氣中氧的體積分數計算過量空氣系數。再次分別運行上述12個工況,每個工況穩定后維持2 min,發動機臺架記錄測量的廢氣中氧體積分數、進氣質量。

3 噴油量偏差試驗結果分析

3.1 噴油器正常

采集數據后,將臺架測量的每個工況廢氣中氧體積分數代入式(3)計算λ,再將設定噴油量、臺架測量進氣質量、λ代入式(4)計算噴油量偏差(表中Δm為6只中值噴油器測量結果的平均值),結果如表2所示。

由表2可知:噴油器正常時,理論噴油量偏差為0,根據廢氣中氧體積分數計算的噴油量偏差為-3.1~1.6 mg,相對偏差(相對偏差為Δm與當前工況設定噴油量的比)為-2.90%~1.00%,偏差較小,計算結果較精確。

3.2 噴油器磨損

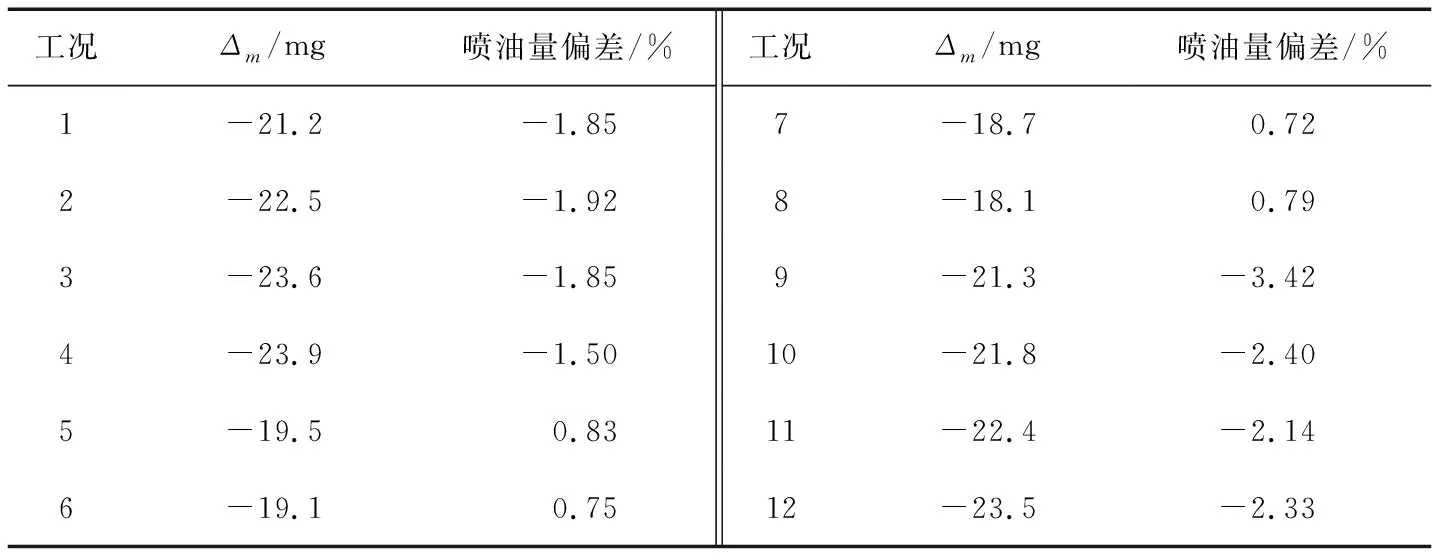

采集數據后,根據廢氣中氧的體積分數計算上述12個工況的過量空氣系數,都大于1.976,全部工況均充分燃燒。噴油器磨損情況下噴油量偏差如表3所示。

表3 噴油器磨損情況下噴油量偏差

由表3可知:為模擬噴油器磨損,多噴20 mg燃油,理論油量偏差應為-20 mg,因此各工況的噴油量偏差為-3.9~1.9 mg,相對偏差為-3.42%~0.83%,偏差均較小。用該噴油量偏差修正噴油量,可使實際噴油量接近設定噴油量,大大降低由噴油器磨損造成的超爆壓對發動機可靠性的不利影響,還可在噴油器部分噴孔堵塞時保證整車動力性。

噴油器正常和磨損時計算的噴油量相對偏差均較小,但在實際應用中,為保證在充分燃燒的前提下計算噴油量偏差,須在發動機處于偏穩態工況且過量空氣系數高于限值時計算噴油量偏差并按工況存儲,在后續達到相同工況時存儲的噴油量偏差可作為噴油量修正的前饋,再根據新計算的噴油量偏差進行比例微分積分閉環控制,以保證噴油量修正準確、及時。

4 結論

本文研究基于廢氣中氧體積分數修正噴油量的計算方法并進行試驗驗證,得出以下結論。

1)噴油器正常時,計算的噴油量相對偏差為-2.90%~1.00%,模擬噴油器磨損時的噴油量相對偏差為-3.42%~0.83%,相對偏差均較小,基于廢氣中氧體積分數修正噴油量的方法可行、精確。

2)實際應用中,應在確保充分燃燒情況下計算噴油量偏差,并考慮進氣質量傳感器和氮氧傳感器測量精度造成的誤差,剔除誤差后再進行噴油量修正。