廢棄石粉對水泥砂漿性能影響的研究

摘要:廢棄石粉是礦物石材破碎加工過程中的副產品,因為其粒徑較小,所以在處理和再次利用方面面臨挑戰。文章探索在室內環境條件下利用石粉部分替代水泥制備石粉/水泥砂漿的可行性,并系統研究該砂漿的流動度、凝結時間、水化產物的晶體組成及其相對含量,以及抗壓強度表現。試驗結果顯示:隨著石粉替代比例的提升,砂漿的流動度呈現下降趨勢,同時初凝時間和終凝時間均相應縮短,在3 d和28 d齡期時,C-S-H(水化硅酸鈣)和Ca(OH)2(氫氧化鈣)的相對含量均有所降低;當石粉替代率達到10%時,相較于純水泥組,石粉/水泥砂漿在3 d和28 d的抗壓強度分別提高了21.4%和11.5%。該研究可為石粉固體廢棄物的資源化利用提供指導,對促進石材加工副產品的有效利用和環境保護具有重要意義。

關鍵詞:廢棄石粉;流動度;抗壓輕度;水化產物;資源化利用

中圖分類號:TU528" " "文獻標識碼:A" " "文章編號:1674-0688(2024)11-0099-05

0 引言

當前,“生態、綠色、低碳”的理念已成為全球經濟社會發展的主流趨勢[1]。作為工程結構中的主要核心材料之一,普通混凝土在全球范圍內被廣泛應用于各類工程建設中。水泥生產過程中的能源消耗占全球總能耗的15%~20%,同時其二氧化碳排放量占人為排放源的5%~7%,每年CO?的排放量約為40億噸,并伴有大量有害物質如粉塵顆粒的排放,對環境造成了顯著污染。值得注意的是,中國的水泥消費量占全球總消費量的70%左右,由此帶來的高資源消耗、高能耗以及高二氧化碳排放等問題,給社會和環境帶來了沉重負擔[2],已引起社會各界的廣泛關注。與此同時,作為全球大理石的主要出口國之一,中國擁有豐富的大理石礦產資源[3]。然而,礦產資源的開發與利用不可避免地會產生大量固體廢棄物。在大理石的開采和加工過程中(如切割、拋光、研磨等環節),會產生大量固體廢料粉末,這些粉末的利用率極低,難以找到其他用途。常見的處理方式包括堆放或填埋,這不僅占用了大量土地,而且還帶來了粉塵污染等環境問題。如果這些固體廢物不能得到及時有效的處理,將造成嚴重的資源浪費和環境污染。因此,將廢棄石粉作為部分替代材料用于水泥中,實現其資源化利用,不僅能緩解水泥生產帶來的巨大能耗問題,而且還能解決廢棄石粉帶來的環境負擔。

在廢棄石粉資源化利用的研究領域,我國已取得了一些相關研究成果。黃紅柳[4]通過優化高石粉含量人工砂,并對其在混凝土中的力學性能和干縮性能進行了實驗分析,同時與大尺寸原級配混凝土進行了對比研究,研究結果表明,使用高石粉人工砂能夠提升混凝土的力學性能、改善新拌混凝土的和易性,并增強混凝土的抗裂性能。該研究充分證明了石粉可以部分替代水泥,用于水泥、砂漿、混凝土的生產,以及作為生產磚塊和面板等建筑材料的原材料。與此同時,部分學者還對石粉的替代率進行了深入研究。李北星等[5]探討了機制砂中石粉含量(3.5%、7.0%、10.5%、14.0%)和粉煤灰摻量(0%、11.3%、17.0%)對C60高性能混凝土的抗壓強度、彈性模量、干縮率、氯離子擴散系數和抗凍性等性能的影響。研究發現,機制砂中石粉的含量可放寬至10.5%,而不會影響混凝土的整體性能。此外,粉煤灰的摻用對機制砂混凝土中的石粉含量表現出不敏感性,機制砂中的部分石粉可作為摻和料使用,其替代量約為水泥用量的11.3%。然而,現有研究對石粉的替代率普遍控制在10%左右,這在一定程度上限制了石粉的資源化利用[6]。基于此背景,本文將石粉的替代率進一步提升至25%,旨在探討在高石粉替代率下石粉/水泥砂漿的性能表現,為石粉的資源化高效利用提供更豐富的基礎數據和參考依據。

1 材料與方法

1.1 試驗原材料

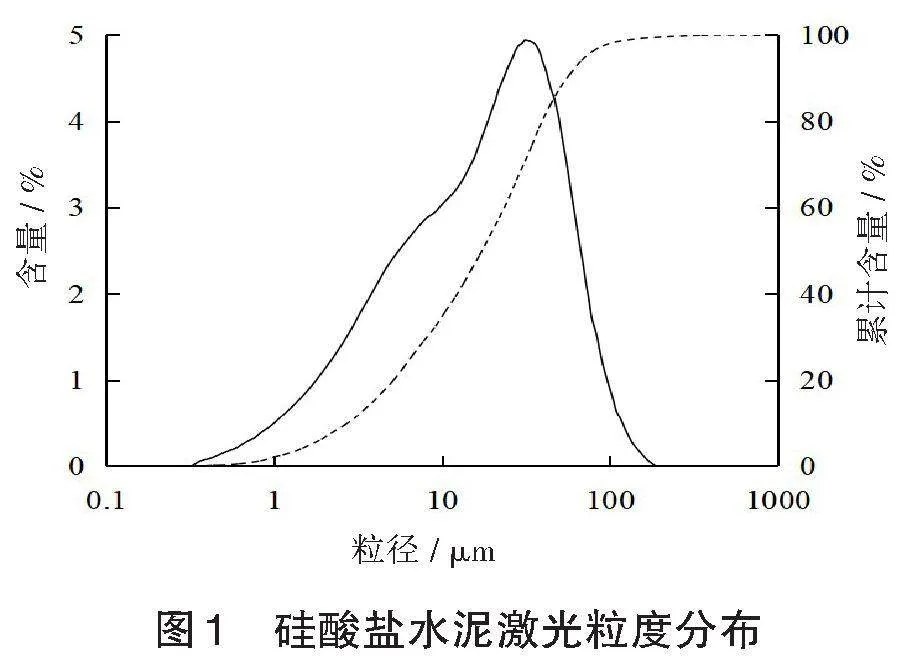

本研究選用的是由本地經銷商提供的“海螺”牌普通硅酸鹽水泥(P.O.42.5),其密度為3 116 kg/m3。硅酸鹽水泥的主要化學組成成分見表1,其激光粒度分布見圖1。為了降低石粉組分不均勻性可能帶來的實驗誤差,本研究使用的大理石原材料購自本地石材供應商。在實驗室環境中,這些大理石原料經過破碎和篩分處理,最終制得粒徑小于0.075 mm的微細大理石石粉粉末。隨后,將石粉粉末置于溫度設定為105 ℃的恒溫烘箱中進行24 h的干燥處理。干燥完成后,待石粉粉末冷卻至室溫,即進行密封保存,以備后續使用。制備砂漿所需的砂料來源于本地建材經銷商,其細度模數為2.36,表觀密度為2 600 kg/m3,并且顆粒級配良好。此外,在水泥砂漿的制備過程中,所使用的拌合水為本地自來水。

1.2 砂漿試件的制備

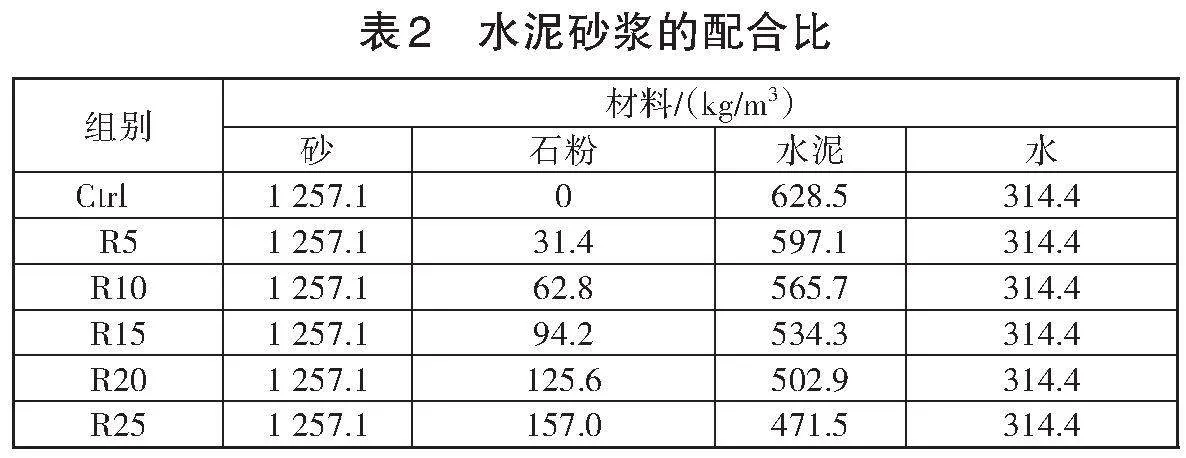

水泥砂漿的配合比見表2,其中Ctrl組為純水泥砂漿對照組,R5組表示使用石粉替代5%的水泥,其他組別的命名方式依此類推。在制備砂漿時,首先將試驗所需的凝膠材料、石粉及砂置于攪拌鍋內,進行3 min的初步攪拌。隨后,加入拌和水,并繼續攪拌3 min。攪拌結束后,將新制備的砂漿澆筑到尺寸為40 mm×40 mm×40 mm的立方體模具中。為確保砂漿結構密實并排除內部殘留空氣,將模具放置在振動臺上振搗30 s。振搗完成后,使用刮平尺對試模表面進行抹平處理。隨后,將成型的砂漿轉移到養護室進行養護,養護箱內的溫度控制在(20±2) ℃,濕度保持在95%以上。砂漿固化24 h后進行脫模,再將試塊轉移到養護室繼續養護至指定齡期。養護完成后,將進行相應的力學性能測試。此外,水泥凈漿的制備流程與砂漿制備基本相同,但需注意,水泥凈漿的制備過程不需要加入砂。

1.3 試驗方法

1.3.1 流動性

根據規范《水硬性水泥灰漿流動性的標準試驗方法》(ASTM C1437),采用水泥膠砂流動測定儀測定新拌砂漿的流動性。在規定的震動狀態下,測量砂漿的擴展范圍。跳臺跳動結束后,使用卡尺測量砂漿底面兩個垂直方向上的直徑,計算其平均值并將結果四舍五入至最近的整數值,以此作為砂漿流動性的量化指標,單位采用毫米(mm)。

1.3.2 凝結時間

參照規范《水泥標準稠度用水量、凝結時間、安定性檢驗方法》(GB/T 1346—2011),采用維卡儀測定砂漿的凝結狀態。初凝前,每隔5 min測量1次,當試針下沉至距模具底板約4 mm時,判定砂漿為初凝狀態。隨后,將試件與模具一同取下并倒置于另一玻璃板上,繼續測定終凝時間。接近終凝狀態時,調整測試頻率為每隔15 min一次。當試針在水泥砂漿表面不再留下圓環印記時,判定為終凝狀態。

1.3.3 抗壓強度測試

對養護至3 d、7 d和28 d齡期的試件,采用萬能電力試驗機進行抗壓強度測試。每組測試包含3個試塊,取這3個試塊抗壓強度的平均值作為該組的最終抗壓強度值。

1.3.4 X射線衍射測試

為研究不同替代率石粉對水化產物的影響,采用Smartlab SE X射線衍射儀分析水泥凈漿在3 d和28 d齡期時的礦物成分。在進行測試之前,所有組別的水泥凈漿樣品需在105 ℃的溫度下干燥24 h。隨后,將干燥后的水泥凈漿樣品進行碾磨破碎處理,通過200目標準篩(篩孔直徑為0.075 mm)篩分,選取粒徑小于0.075 mm的粉體樣品進行X射線衍射測試。

1.3.5 熱重分析測試

為測定水化產物的相對含量,使用Q5000IR型熱重分析儀對3 d和28 d齡期的水泥凈漿樣品進行熱重分析測試。測試在氮氣氛圍下進行,氮氣流量設定為25" mL/min,測試溫度范圍為30~900 ℃,升溫速率控制在20 ℃/min。

2 結果與討論

2.1 流動度分析

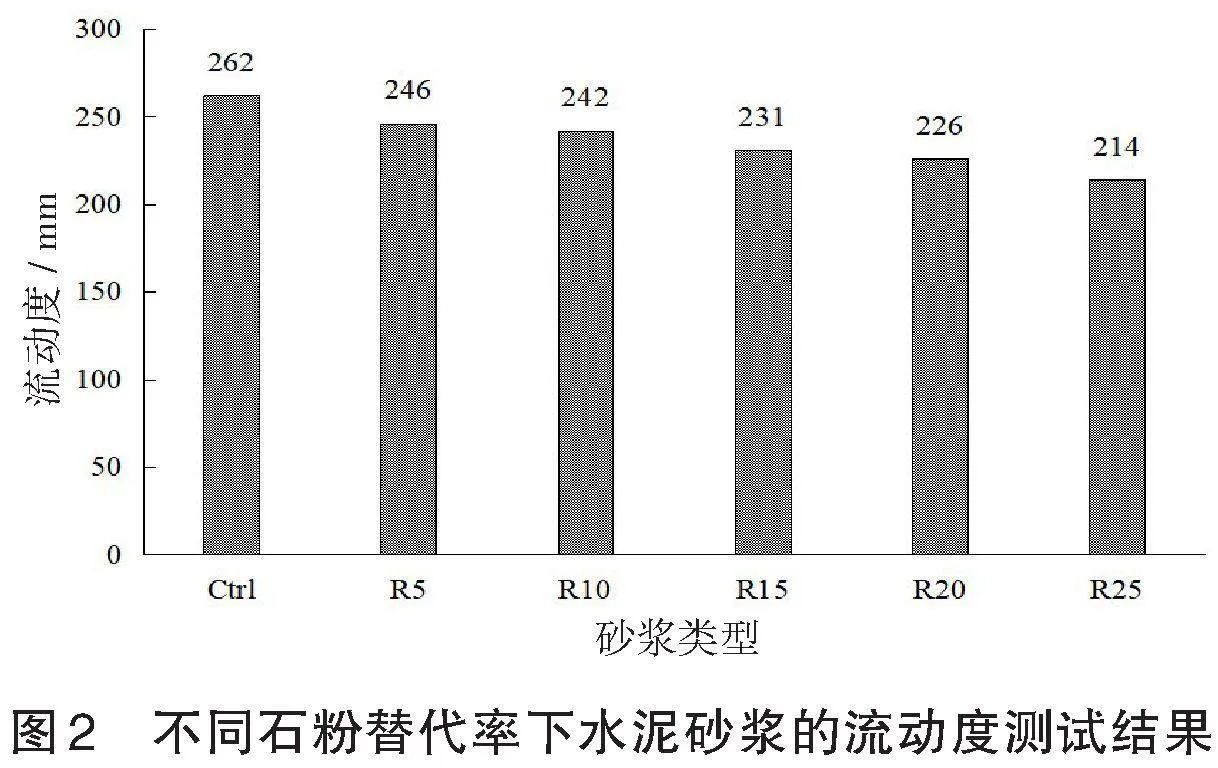

流動度是衡量砂漿工作性能的關鍵指標之一[7]。不同石粉替代率下水泥砂漿的流動度測試結果見圖2,其中Ctrl組的流動度為262 mm。由圖2可以看出,隨著石粉替代率的增加,流動度呈現逐漸下降的趨勢。當替代率為5%時,水泥砂漿的流動度降至246 mm,相比Ctrl組減少了6.1%;當替代率增至25%時,流動度進一步減至214 mm,與Ctrl組相比降低了18.3%。這一現象的主要原因有以下兩點:①石粉自身具有疏松多孔的結構,含有較多孔隙和裂紋,在砂漿制備過程中會吸收部分拌和水,導致砂漿的有效拌合水量減少,進而影響其流動性。②石粉在砂漿基體中分散性較好,隨著替代率的增大,單位體積內石粉的凈含量逐漸增加。石粉因其粒徑較小,能夠沉積并填充水泥砂漿內部的微細孔徑,雖然有助于砂漿的密實度提升,但是也增大了砂漿在震動過程中受到的摩擦阻力,從而抑制了石粉砂漿的流動速度。

2.2 凝結時間

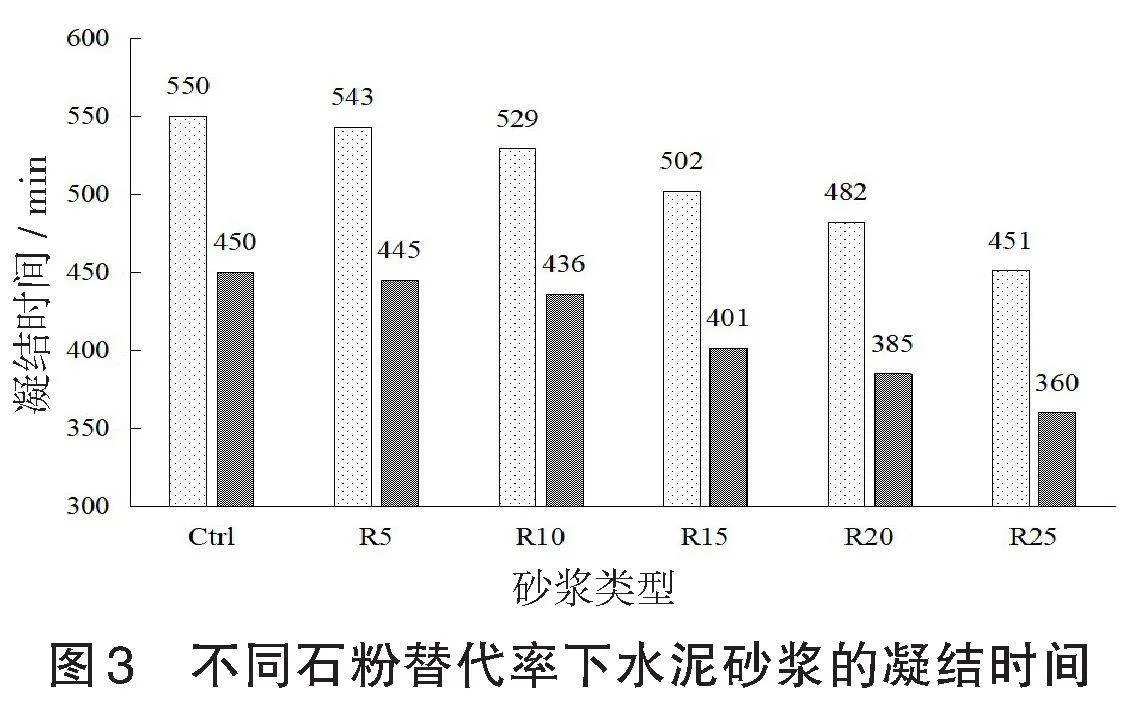

凝結時間作為衡量砂漿凝結硬化性能的重要指標,反映了砂漿從拌合狀態到失去可塑性并開始硬化的過程變化。通常,凝結時間過短可能對混凝土的運輸和施工帶來不利影響,而終凝凝結時間過長則會拖延施工進度,降低施工效率,并導致時間延誤。不同石粉替代率下水泥砂漿的凝結時間見圖3,其中Ctrl組的初凝和終凝時間分別為450 min和550 min。與Ctrl組相比,5%和10%石粉替代率的砂漿初凝時間分別縮短了5 min和14 min,表明隨著石粉替代率的增加,初凝時間逐漸縮短。當替代率達到25%時,初凝時間減少至360 min,與Ctrl組相比縮短了90 min。終凝時間的變化規律與初凝時間一致。這一現象可能是由于石粉內部的微結構特征,即石粉具有疏松多孔的結構和高吸水率,在水泥水化過程中能夠吸收部分拌和水,降低砂漿整體的水灰比,從而加速了砂漿的凝結過程,縮短了凝結時間。

2.3 X射線衍射測試分析

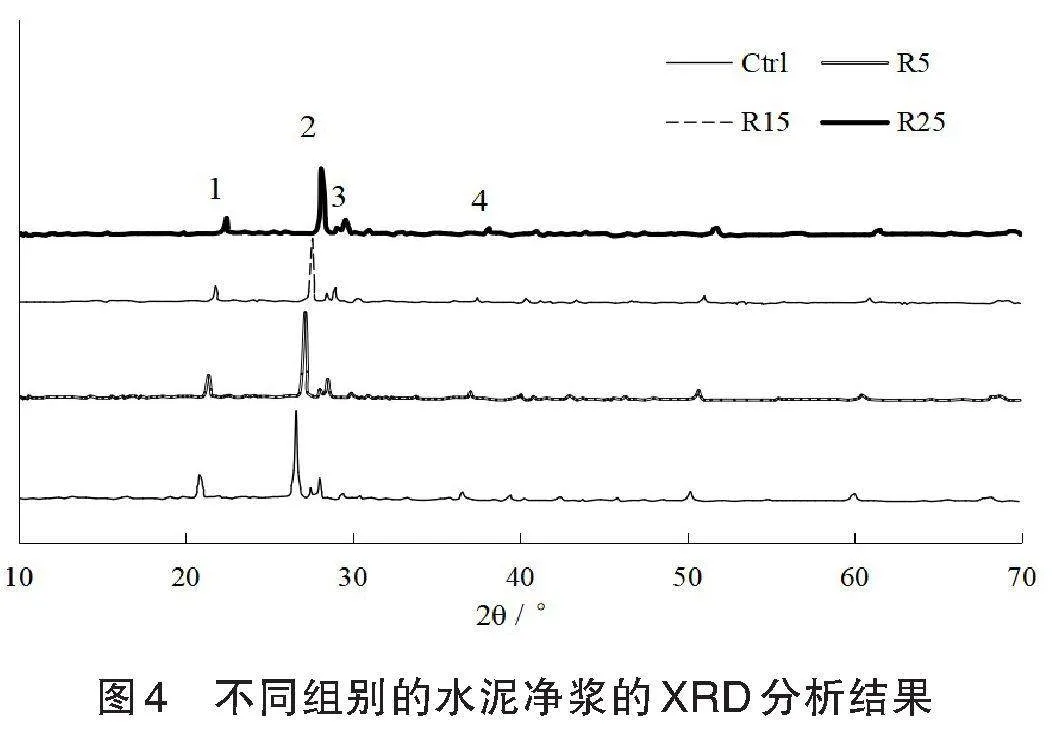

通過測試砂漿的流動度和凝結時間,得出以下結論:石粉對砂漿的凝結過程具有促進作用。為進一步研究水化產物的晶體類型,對不同組別的水泥凈漿進行了X射線衍射(XRD)測試,以進行定性分析[8] ,不同組別的水泥凈漿的XRD分析結果見圖4。主要水化產物包括氫氧化鈣[Ca(OH)2]、碳酸鈣(CaCO3)、硅酸三鈣(C3S)和二氧化硅(SiO2)。其中,Ca(OH)2由水泥中的硅酸三鈣(C3S)和硅酸二鈣(C2S)水化后進一步反應形成;CaCO3主要由Ca(OH)2與空氣中的CO2反應產生;SiO2的衍射峰源于水泥本身的熟料成分;此外,還檢測到未完全水化的水泥顆粒對應的C3S衍射峰。從總體來看,石粉的加入并未顯著改變水化產物的晶體類型,但CaCO3的衍射峰逐漸增強,這可能是石粉本身含有較多的CaCO3所導致的。盡管如此,石粉的加入對各組水化產物的衍射峰產生的影響并不明顯。

2.4 熱重分析

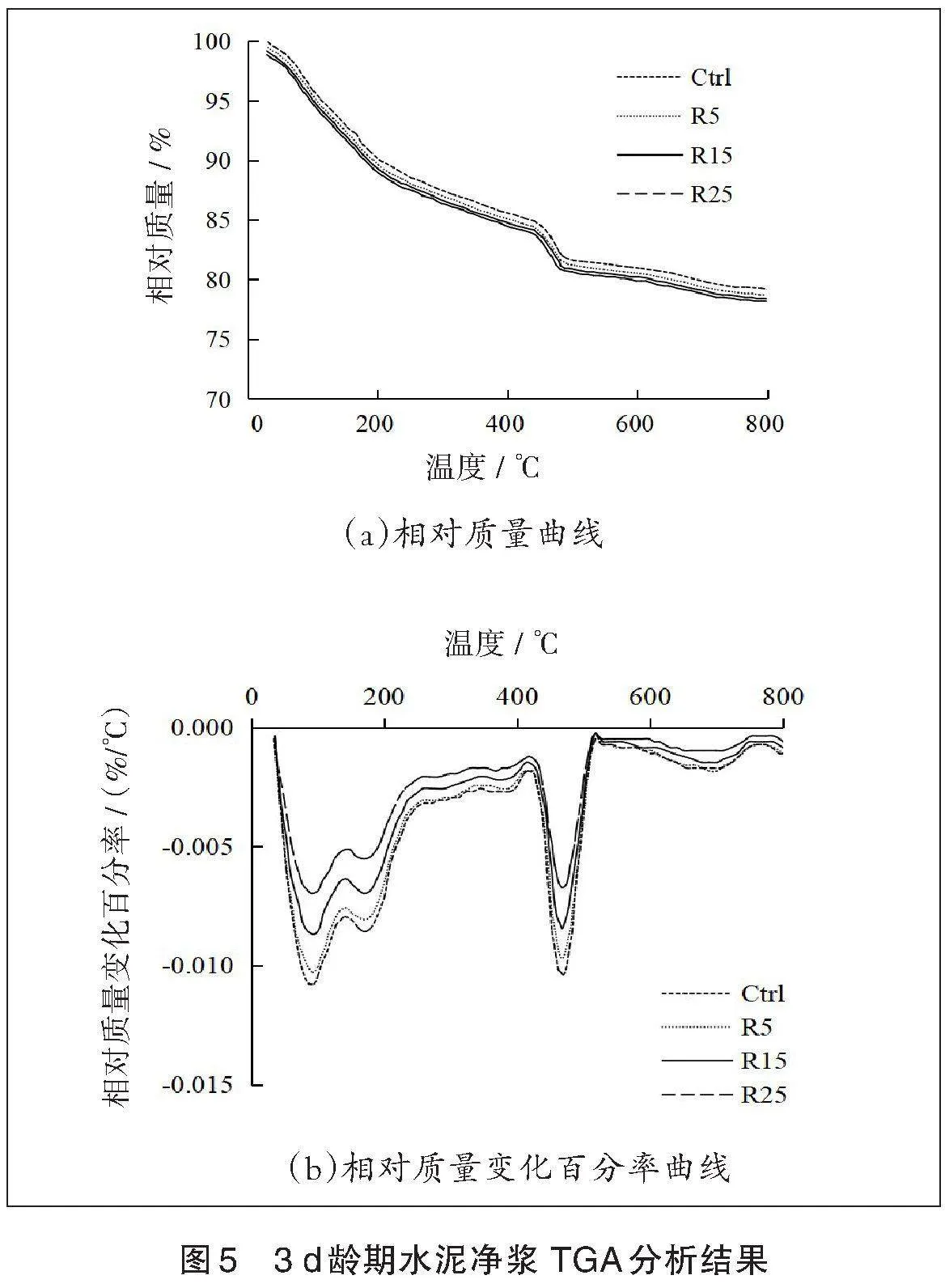

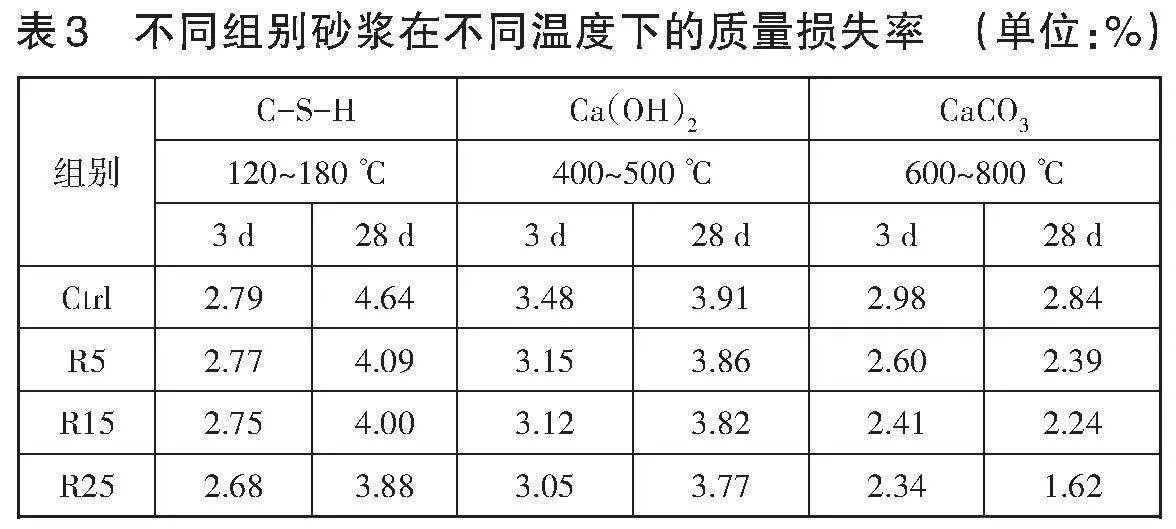

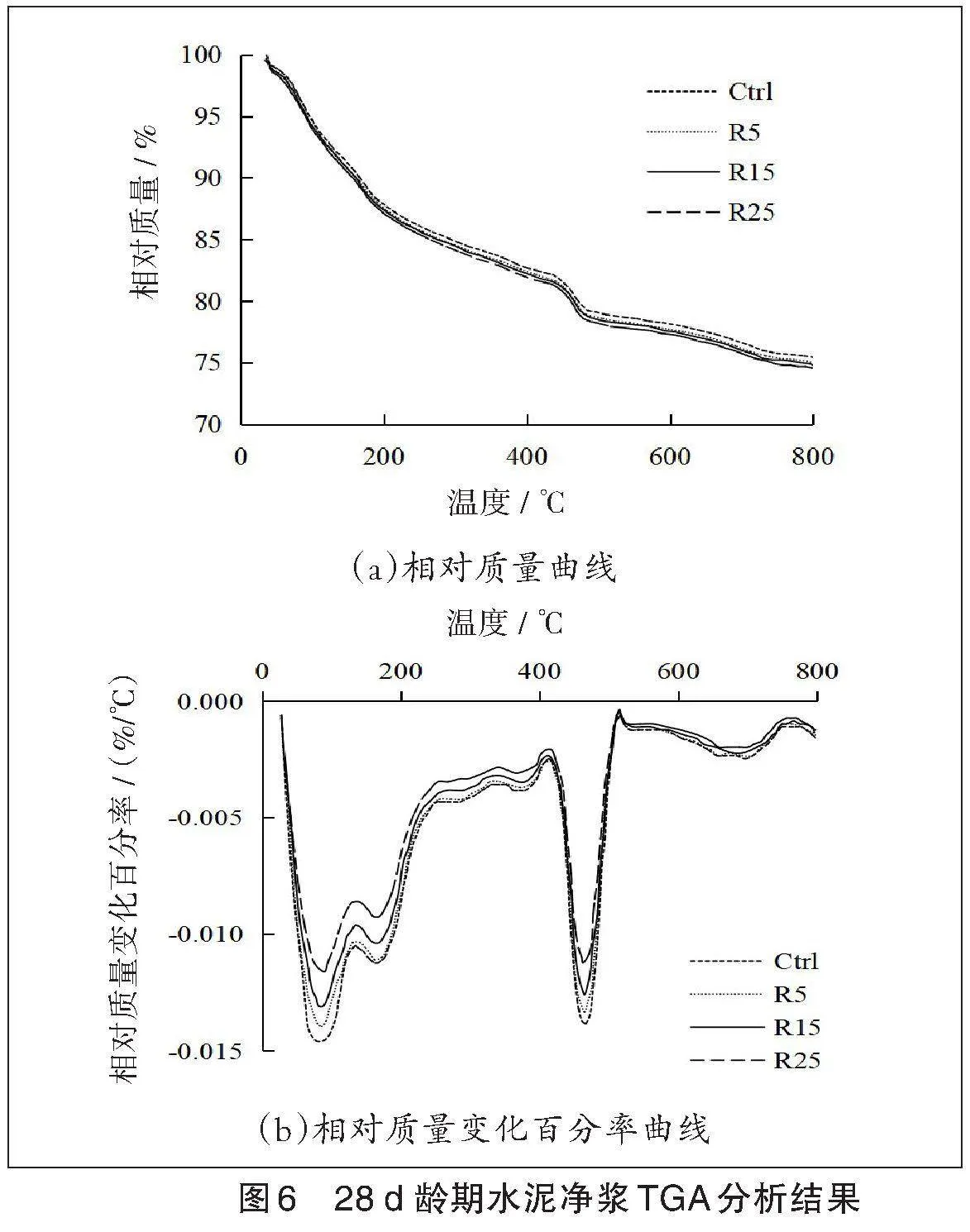

為進一步定量分析水化產物的相對含量,對3 d和28 d齡期的水泥凈漿進行了熱重分析(TGA)測試,3 d/28 d齡期水泥凈漿的TGA分析結果分別見圖5和圖6。據相關學者研究,C-S-H(水化硅酸鈣)的熱分解溫度范圍通常為120~180 ℃,而Ca(OH)2的熱分解溫度范圍一般為400~500℃。當測試溫度升至600~800 ℃時,主要分解的水化產物變為CaCO3。通過計算各溫度區間內的質量差異,可得出C-S-H、Ca(OH)2和CaCO3的相對質量損失含量。

不同組別砂漿在不同溫度下的質量損失率見表3,表3中的數據可用于評估各組別砂漿的水化程度[9]。分析結果顯示,石粉的加入對水泥的水化過程具有一定的抑制作用。Ctrl組在3 d齡期時,C-S-H的相對含量為2.79%,而在28 d齡期時增至4.64%。同時,3 d和28 d齡期的Ca(OH)2相對含量分別為3.48%和3.91%。然而,隨著石粉替代率的增加,C-S-H、Ca(OH)2和CaCO3的相對含量均呈現下降趨勢。當石粉替代率達到25%時,C-S-H的相對含量僅為3.88%。這一現象主要是由于石粉的活性較低、比表面積較小且吸水率較高[10]。在水化過程中,石粉吸收部分拌和水,從而抑制了水泥的水化。這一發現與之前的凝結時間和流動度測試結果相一致,進一步證實了石粉對砂漿性能的影響。

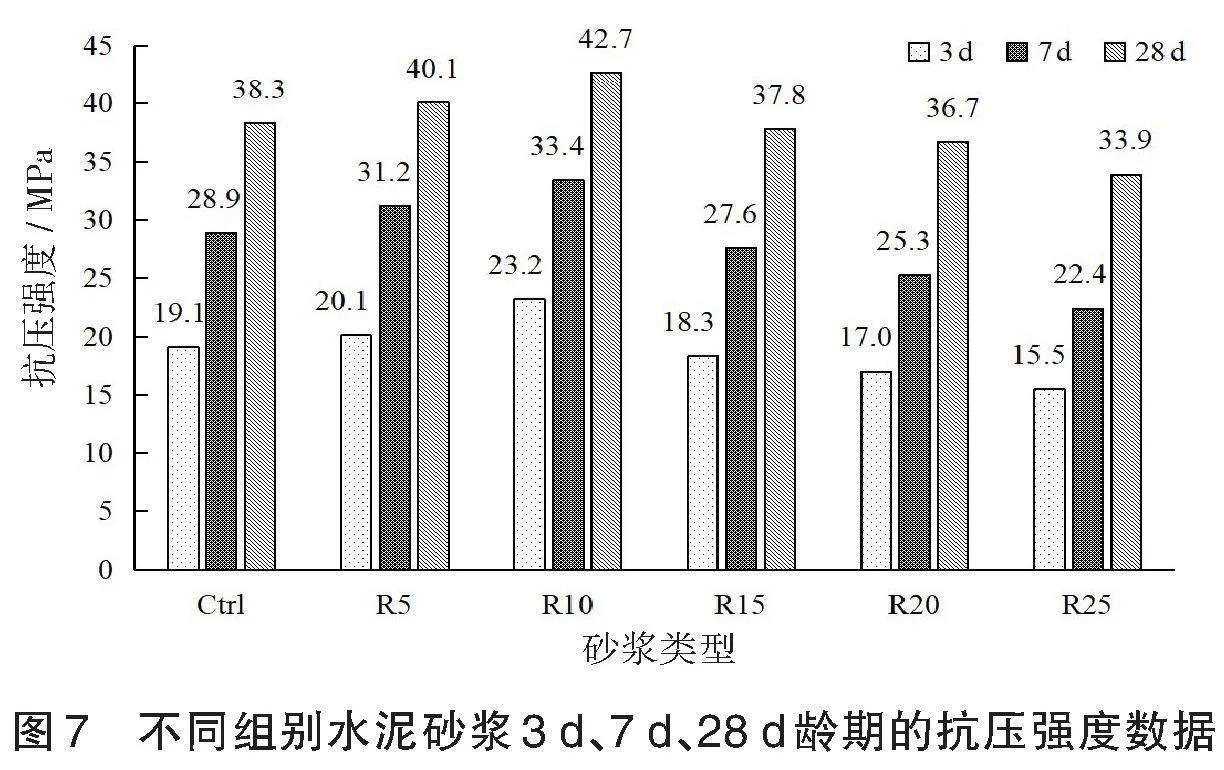

2.5 抗壓強度分析

砂漿的抗壓強度是評估其力學性能的關鍵指標之一[11]。不同組別水泥砂漿3 d、7 d、28 d齡期的抗壓強度數據見圖7。Ctrl組在3 d、7 d和28 d齡期時的抗壓強度分別為19.1 MPa、28.9 MPa和38.3 MPa。當石粉替代5%的水泥時,相較于Ctrl組,3 d、7 d和28 d的抗壓強度分別提升了5.2%、8.0%和4.7%。當石粉替代10%的水泥時,抗壓強度的提升最為顯著,3 d、7 d和28 d的抗壓強度分別達到23.2 MPa、33.4 MPa和42.7 MPa,與Ctrl組相比,分別提升了21.5%、15.6%和11.5%。然而,當石粉替代量增加至25%時,抗壓強度出現明顯下降,28 d的抗壓強度較Ctrl組降低了11.6%。這一現象的主要原因是石粉的粉末形態遠細于水泥顆粒,具有較大的比表面積和較好的吸水性能。因此,在水化過程中,石粉會吸收部分拌和水,導致水泥水化過程中所需的水量減少。當石粉的替代率過高時,會抑制水化物的生成,這一點在XRD和TGA測試中得到了驗證,從而導致抗壓強度的降低。值得注意的是,當石粉替代率為10%時,表現出較高的抗壓強度。這主要是由于石粉粒徑較小,能夠填充砂漿內部的微細孔隙,提高砂漿的致密性,從而增強抗壓強度。

3 結論

本研究通過采用不同比例的石粉替代水泥,深入探究了其對砂漿性能的影響,具體包括流動度、凝結時間、水化產物的晶體類型及關鍵水化產物的相對含量,研究結果概述如下。

(1)隨著石粉替代率的增加,砂漿的流動度呈現下降趨勢,同時初凝時間和終凝時間也相應縮短。

(2)在3 d和28 d齡期時,隨著石粉替代率的提升,C-S-H和Ca(OH)2的相對含量均有所降低。這一現象歸因于石粉的活性相對較低、比表面積較小且吸水率較高。在水化過程中,石粉吸收部分拌和水,進而抑制了水泥的水化進程。這一發現與凝結時間和流動度的測試結果相吻合。

(3)當石粉替代率為10%時,砂漿在3 d、7 d和28 d齡期的抗壓強度分別達到23.2 MPa、33.4 MPa和42.7 MPa,與較Ctrl組相比,分別提升了21.5%、15.6%和11.5%。然而,隨著石粉替代率的進一步提高,砂漿的抗壓強度出現明顯下降。

綜合試驗結果,考慮到石粉作為一種固體廢物,適量地替代部分水泥不僅有助于提升砂漿的抗壓強度,而且還對固廢的資源化利用具有一定的實踐指導意義。

4 參考文獻

[1]SUN J,WANG C,STUBBS L P,et al.Carboxylated lignin as an effective co-hardener for enhancing strength and toughness of epoxy[J].Macromol.Mater.Eng.,2017,302(12):1700341.

[2]賈悅,程炬,戴誠晨.上海市主要固體廢物處置現狀及未來展望[J].上海環境科學集,2018(2):137-141.

[3]BOGAS J A,CARRICO A,TENZA-ABRIL A J.Microstructure of thermoactivated recycled cement pastes[J].Cement and Concrete Research,2020,138:106226.

[4]黃紅柳.廢棄石粉對混凝土性能的影響研究[J].商品混凝土,2009(7):5.

[5]李北星,周明凱,田建平,等.石粉與粉煤灰對C60機制砂高性能混凝土性能的影響[J].建筑材料學報,2006(4):381-387.

[6]BIAN Z,JIN G,JI T.Effect of combined activator of Ca(OH)2 and Na2CO3 on workability and compressive strength of alkali-activated ferronickel slag system[J].Cement and Concrete Composites,2021,123:104179.

[7]ALLAHVERDI A,AZIMI S A,Alibabaie M.Development of multi-strength grade green lightweight reactive powder concrete using expanded polystyrene beads[J].Construction amp; Building Materials,2018,172:457-467.

[8]周長順,吉紅波,趙麗穎.再生微粉在水泥基材料中的應用與研究進展[J].硅酸鹽通報,2019,38(8):2456-2463.

[9]CHANG R,QIN J,GAO J.Fully biobased epoxy from isosorbide diglycidyl ether cured by biobased curing agents with enhanced properties[J]. Journal of Polymer Research,2015,22(4):52.

[10]CANTERO B,BRAVO M,DE BRITO J,et al.Mechanical behaviour of structural concrete with ground recycled concrete cement and mixed recycled aggregate[J].Journal of Cleaner Production,2020,275:122913.

[11]DAMDELEN O.Investigation of 30% recycled coarse aggregate content in sustainable concrete mixes[J].Construction and Building Materials,2018,184:408-418.