基于現場監測的大跨懸挑建筑鋼結構應力分析

安國財(甘肅省恒圣項目管理有限公司,甘肅 武威 733000)

為了滿足城市化和人口增長的需求,建筑工程不斷向高層建筑和大跨度方向發展。在這種情況下,高層建筑中常常需要使用大跨度鋼梁,尤其在公共建筑中得到了廣泛的應用,因此,大跨度鋼梁如何進行施工逐漸成為技術人員關注的重點[1-3]。對于大跨度鋼梁的施工,懸臂拼裝技術有著施工成本低、安全性高、施工質量穩定等優點,多應用于橋梁和建筑中大跨度鋼梁的施工[4-5]。薛新廣[6]以天津某特大橋為例,介紹了懸臂拼裝技術在鋼桁梁安裝中的應用,發現通過此技術能夠快速完成鋼桁梁橋的施工;李剛[7]研究了懸臂拼裝技術在鄭州某公路橋中的應用效果,分析了施工過程中存在的問題,并提出了相應的解決措施。

當前,懸臂拼裝技術的研究大多是分析其在橋梁施工中的應用效果,關于高層建筑中懸臂拼裝技術的研究較少。基于此,以甘肅省某生物科技總部科學園(一期)8#~9#廠房為背景,提出了大跨度鋼梁懸臂拼裝施工方案,對施工吊裝吊重進行了分析,并基于施工現場監測技術對鋼結構應力進行分析,研究成果可為類似項目提供了指導和借鑒。

1 工程概況和施工難點

1.1 項目概況

甘肅省某生物科技總部科學園(一期)1#~3#廠房、4#食堂、5#~9#廠房、10#~12#宿舍位于規劃HL18G-06地塊,工程1#~3#廠房及8#、9#廠房為A 級高度的高層建筑,其余單體為多層建筑,地上各建筑單體層數3~13層不等,總建筑面積173940.15m2。主要功能為工業廠房、配套食堂、宿舍等,地下一層(局部二層)主要功能為員工活動區、汽車庫、非機動車庫、設備房、人防地下室。1#、2#廠房采用鋼筋混凝土框架-剪力墻結構;3#、8#~9#廠房采用鋼管混凝土框架-剪力墻結構;4#食堂、5#~6#廠房、10#~12#宿舍采用鋼筋混凝土框架結構;7#廠房采用鋼框架結構。1#、3#、8#~9#廠房局部大跨樓面采用鋼框架,且由于連廊為中空結構,不適宜設置支撐胎架,需分為三段采用“懸臂拼裝法”進行高空拼裝,主要鋼構件為H型鋼梁和箱型鋼梁。

1.2 大跨度鋼梁懸臂拼裝施工難點

(1)高材質厚鋼板的碳當量及裂紋敏感系數高,降低了鋼材的焊接性。同時,厚板焊后狀態下殘余應力和焊接接頭拘束較高的特點增大了高強鋼厚板焊后焊接收縮性和冷裂紋傾向性。

(2)大跨度鋼梁撓度較大,為保證正常使用極限狀態的要求,大跨度鋼梁的起拱值確定是施工的重點及難點,且大跨度鋼梁安裝措施的合理選擇是保證施工方案可行、施工質量、安全及工期的前提。通過此次研究,選擇懸臂拼裝為大跨度鋼梁的安裝方式,但在不適宜使用汽車吊與臨時支撐的情況下,利用上部結構預留拉結點,對鋼梁懸臂段進行臨時固定,在中部進行合攏,拉結點的設置是否合理可靠是施工的重難點。

(3)鋼結構采用分段懸臂施工,大跨度的懸挑拼接使得結構的內力演變十分復雜,控制不良極易引起鋼結構上下翼緣截面兩側產生應力差,導致結構的彎扭變形和應力集中。因此,控制施工過程中的應力變化成為施工的關鍵點之一。

(4)鋼結構深化設計與施工過程中,與土建、機電、幕墻、裝飾、消防等專業存在緊密聯系,與上述單位之間良好的溝通及配合是各專業之間協調的重點。

2 大跨度鋼梁懸臂拼裝方案

2.1 施工思路

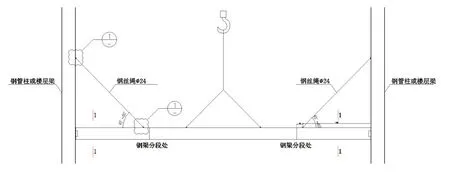

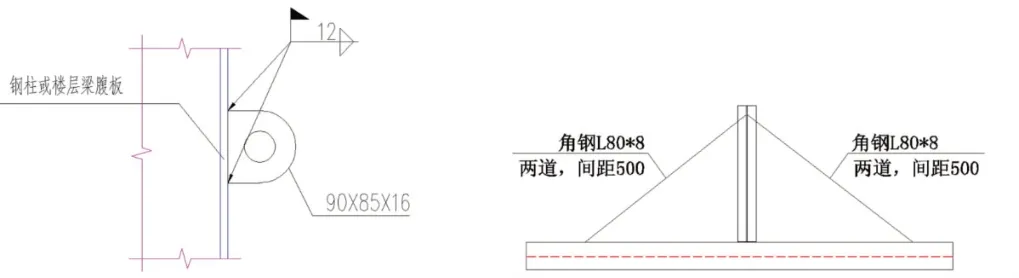

8#~9#廠房中部連廊有大跨度變截面鋼梁,跨度達35m,由于下部結構中空,不適宜搭設支撐架體,無法使用大型機械,因此采用懸臂拼裝法。大跨度鋼梁落后兩側結構2 層,將大跨度鋼梁分為三段,先安裝兩側懸臂段,利用上部結構拉結固定,根據拉結點位置確定鋼梁懸臂段長度,保證吊索與鋼梁的水平夾角大于45°,水平方向設置角鋼保證側向剛度,最后安裝中間段,具體做法如圖1所示,細部節點大樣圖如圖2所示。

圖1 懸臂拼裝示意圖

圖2 細部節點大樣圖

為了便于鋼梁的現場吊裝和安裝,在加工廠加工生產鋼梁時,要在鋼梁上翼緣參考鋼梁截面重量焊接吊耳或設置吊裝孔,鋼梁端頭與吊點的距離通常設置為總構件長度的1/4,此項目鋼梁單根吊裝起重量在80kN以內。鋼梁與主梁或者牛腿連接的端部需設置臨時碼板,碼板在制作廠焊接,安裝完成后割除。鋼梁與混凝土面平齊的埋件板連接時,需在埋件板上設置三角鐵托板,現場待混凝土澆筑完成后在外腳手架上設置,用于臨時固定鋼梁,節約塔吊使用時間。

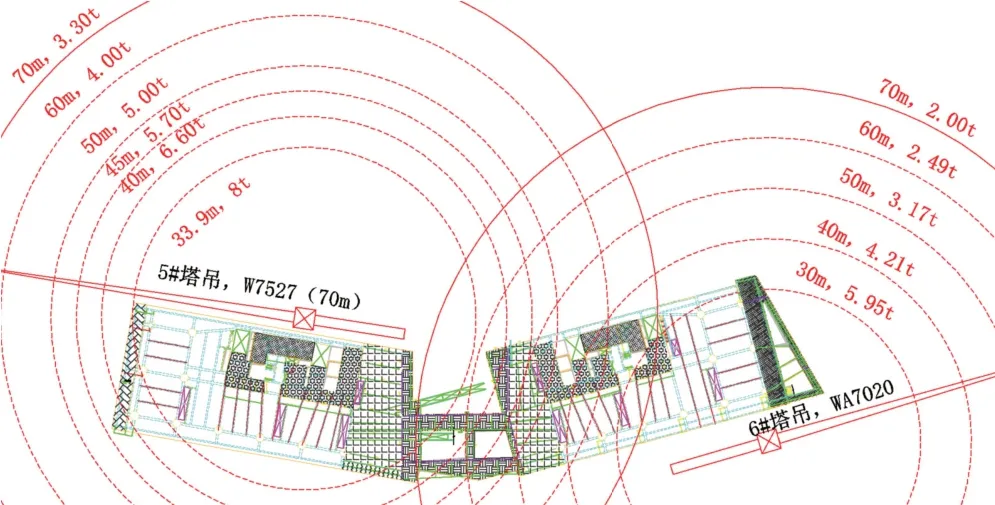

在吊裝鋼梁時,8#~9#廠房中部連廊鋼梁在5#塔吊與6#塔吊范圍內,鋼構件卸車需要在8#廠房西北側基坑邊采用5#塔吊進行卸車,并采用5#塔吊進行安裝。連廊鋼梁與8#、9#主體結構錯開一層進行施工,外架正常搭設,外架立桿、橫桿與鋼梁安裝位置錯開,在混凝土結構強度達到70%后開始安裝,連廊鋼框架隨混凝土結構進行施工,大幅縮短工期。中部連廊除連接8#與9#樓的大跨度變截面鋼梁外,其余均可直接采用5#塔吊進行吊裝;大跨度變截面鋼梁分成3 段,考慮在上部結構設置上部拉結點,在鋼梁兩側設置水平拉結點,先完成兩端鋼梁安裝并拉結固定,然后安裝中間段,焊接完成并檢測合格后方可拆除拉結措施。

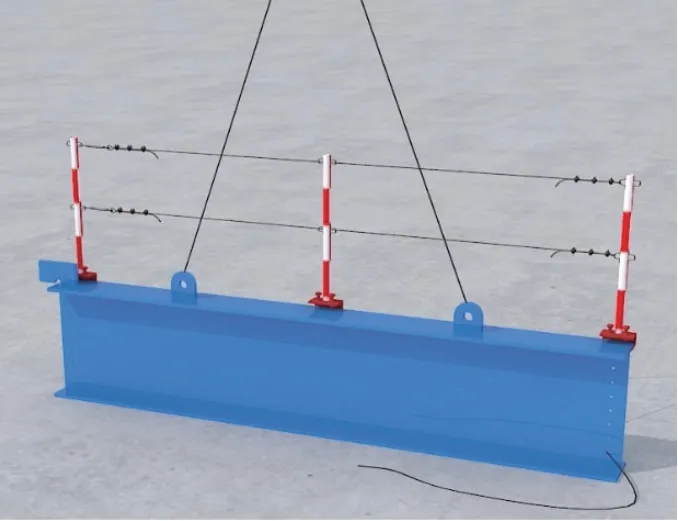

鋼梁就位后及時做好臨時固定措施和連接,對螺栓孔有部分偏差的接頭要借助沖釘對跨間距進行調整,調整后通過安裝螺栓擰緊固定。根據規范標準安裝螺栓數量要超過該節點總螺栓數的30%,同時不少于2個。安裝和校正鋼梁屬于高空作業,人員站在鋼梁操作平臺上施工操作,操作人員應佩戴安全帶,并將安全帶與安全繩或可靠結構連接,確保施工人員的安全。在鋼梁吊裝前,在翼緣上焊接鋼管立桿,然后在兩根立桿之間拉鋼絲繩,確保施工人員行走安全。

2.2 鋼梁吊裝吊重分析

根據分段原則對鋼梁吊重進行分析,具體如下:在塔吊吊裝范圍滿足塔吊的起重性能;鋼構件滿足卸車點的布置,方便起吊點布設;符合構件結構特點;構件方便長途運輸;鋼結構施工受到土建施工工藝、鋼結構施工工藝的影響程度;現場拼接等施工位置無須設置操作架或方便安裝架設操作架。

8#、9#廠房中部連廊在5#與6#塔吊范圍內,5#塔吊(WA7527)60m范圍能覆蓋整個連廊區域,吊重為4t,小跨度梁與次梁均不超4t,滿足吊裝需求。中部大跨度變截面梁重量為7.0t~10.3t,超過塔吊吊重,由于連廊為中空結構,不適宜設置支撐胎架,分為三段進行懸臂拼裝。圖3 為8#~9#廠房鋼梁吊裝范圍分析圖,圖4 為鋼梁吊裝示意圖。通過對吊耳與卡環接觸面承壓、吊耳與鋼梁焊縫以及吊裝用鋼絲繩進行驗算,均符合施工標準要求。

圖3 8~9#廠房鋼梁吊裝分析圖

圖4 鋼梁吊裝示意圖

3 基于施工監測的大跨懸挑鋼桁架結構應力分析

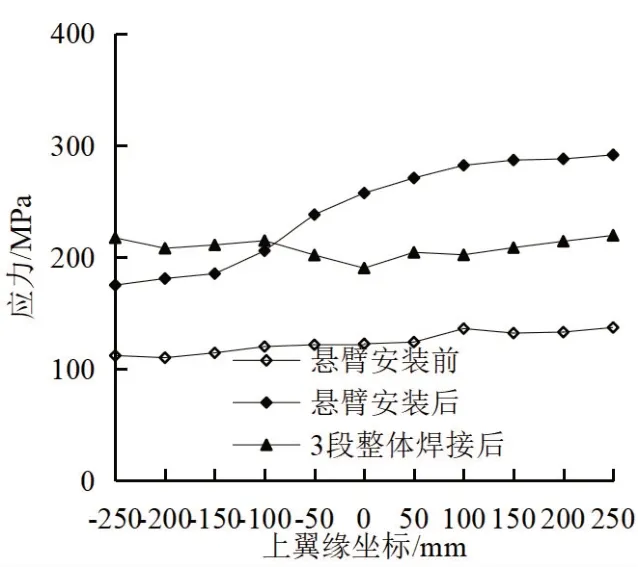

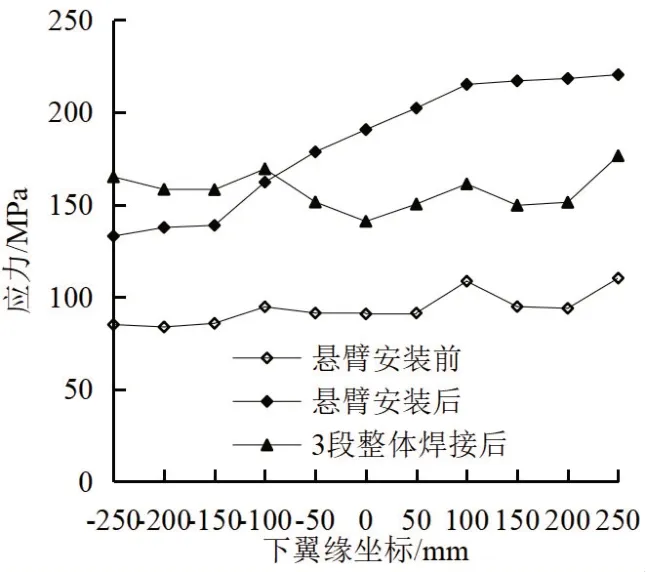

為了研究大跨懸挑鋼結構在施工過程中的應力演變過程,采用現場監測技術對結構應力進行分析,應力傳感器為表面貼式振弦傳感器,傳感器的最大壓應力應力范圍為0~500MPa,最大拉應力范圍為0~300MPa,溫度使用范圍為-25℃~60℃,并配備JMZX-200X 振弦式傳感器數據采集儀,傳感器布置在圖1中的1-1截面H 型鋼梁上下翼緣。圖5 為懸挑H 型鋼梁上翼緣不同施工階段的應力曲線,圖6為懸挑H型鋼梁下翼緣不同施工階段的應力曲線,圖中坐標原點為H 型鋼上下翼緣中點,負值表示上下翼緣左側,正值表示上下翼緣右側。

圖5 懸挑鋼梁上翼緣不同施工階段的應力曲線

圖6 懸挑鋼梁下翼緣不同施工階段的應力曲線

從圖5和圖6中可以看出,懸挑鋼梁上下翼緣在同一施工階段的應力曲線分布規律基本一致。整體上,在懸臂安裝前,懸挑鋼梁上下翼緣板的應力較小,且應力在左右兩側分布較為均衡,而在懸臂安裝后,由于懸臂的自重作用以及應力釋放,懸挑鋼梁上下翼緣板的應力曲線均表現為“S”形,表明鋼梁左右兩側的應力產生了明顯的應力差,梁體發生扭轉,同時這種扭轉變形具有顯著的對稱性,上下翼緣的應力變化基本一致,而在第3 段鋼梁焊接后,進入超約束狀態,應力發生調整和重分布,鋼梁上下翼緣左右兩側的應力分布又趨于均衡。在同一施工階段,鋼梁上翼緣的應力明顯大于下翼緣的應力,表明懸挑鋼梁的應力分布具有明顯的空間分布不均衡性,不僅在橫截面方向發生扭曲,在縱截面方向上也容易發生因應力不均衡導致的撓曲,給施工安裝帶來難度。

4 結語

以甘肅省某生物科技總部科學園(一期)8#~9#廠房為背景,提出了大跨度鋼梁懸臂拼裝施工方案,對施工吊裝吊重進行了分析,并基于施工現場監測技術對鋼結構應力進行分析,得到以下結論:

(1)鋼梁分段懸挑拼裝方案將大跨度鋼梁分為三段,先安裝兩側懸臂段,利用上部結構拉結固定,根據拉結點位置確定鋼梁懸臂段長度,保證吊索與鋼梁的水平夾角大于45°,水平方向設置角鋼保證側向剛度,最后安裝中間段,并對施工中鋼梁吊裝吊重展開了分析。

(2)在懸臂安裝前,懸挑鋼梁上下翼緣板的應力較小且左右兩側分布較為均衡,而在懸臂安裝后,懸挑鋼梁上下翼緣板的應力曲線均表現為“S”形,梁體發生對稱性扭轉,在第3段鋼梁焊接后,應力分布又趨于均衡。

(3)在同一施工階段,鋼梁上翼緣的應力明顯大于下翼緣的應力,在縱截面方向上也容易發生因應力不均衡導致的撓曲,給施工安裝帶來難度。