船舶主機(jī)曲軸和軸帶發(fā)電機(jī)驅(qū)動(dòng)軸法蘭高精度鉸制螺栓孔的加工

洪 星,龔江華

(南通中遠(yuǎn)海運(yùn)川崎船舶工程有限公司,江蘇 南通 226000)

船舶主機(jī)通過(guò)曲軸向中間軸和螺旋槳軸輸出動(dòng)力,進(jìn)而驅(qū)動(dòng)軸帶發(fā)電機(jī)和螺旋槳旋轉(zhuǎn),主機(jī)曲軸和中間軸之間、中間軸和軸帶發(fā)電機(jī)之間都是通過(guò)法蘭連接,而法蘭螺栓一般采用鉸制螺栓。為了確保鉸制螺栓在旋轉(zhuǎn)和振動(dòng)的環(huán)境下不松動(dòng),要求鉸制螺栓和法蘭之間過(guò)盈配合。另一方面,考慮到以后軸帶發(fā)電機(jī)修理和船舶大修時(shí)需要拆卸螺栓,螺栓孔的精度必須在一個(gè)比較高的精度范圍之內(nèi),才能確保螺栓和螺栓孔不受損傷。

本文結(jié)合生產(chǎn)實(shí)踐,基于曲軸和中間軸廠家常規(guī)生產(chǎn)設(shè)備下,實(shí)現(xiàn)船舶主機(jī)曲軸法蘭、中間軸法蘭鉸制螺栓孔高精度加工的方法。下文以曲軸法蘭為例進(jìn)行說(shuō)明。

1 曲軸法蘭鉸制螺栓孔精度要求

為了確保螺栓拆卸時(shí)不損傷螺栓和螺栓孔,曲軸法蘭孔的加工精度需達(dá)到以下技術(shù)要求:①孔徑。以連接曲軸的中間軸法蘭孔直徑實(shí)際加工結(jié)果為基礎(chǔ)尺寸(D0),曲軸側(cè)的孔徑基礎(chǔ)尺寸要求為(D0±0.005)mm,不同船舶設(shè)計(jì)的螺栓孔直徑不同,常見(jiàn)的直徑從50 mm~110 mm 不等;②圓柱度<0.005 mm;③位置度<0.005 mm;④粗糙度Ra<0.8 μm。

為了實(shí)現(xiàn)以上技術(shù)要求,必須對(duì)常規(guī)的加工工藝進(jìn)行改進(jìn),減小各環(huán)節(jié)的加工誤差。

2 常規(guī)內(nèi)孔加工方法比較

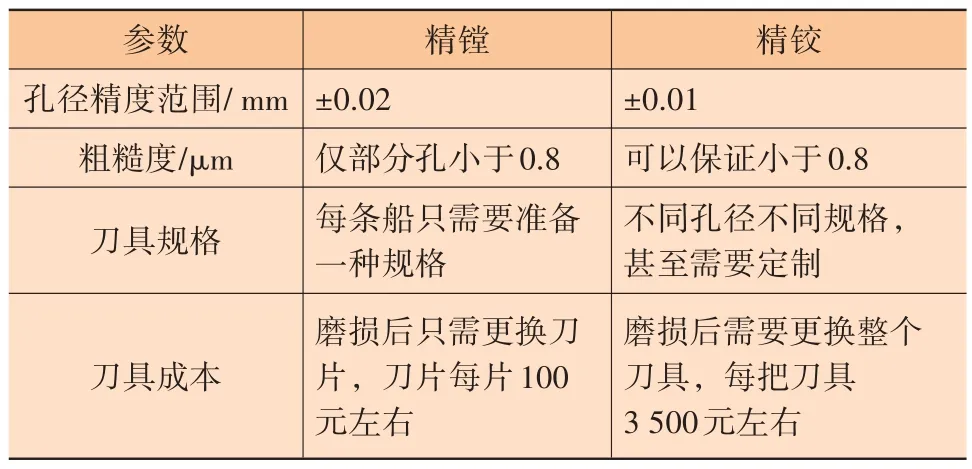

一般來(lái)說(shuō),法蘭內(nèi)孔加工手段有鉆、鏜、鉸等方法。首先用鉆、粗鏜等方法,將曲軸法蘭孔粗加工到接近目標(biāo)尺寸的數(shù)值,再對(duì)孔進(jìn)行精加工[1]。精加工是內(nèi)孔加工的關(guān)鍵步驟,對(duì)孔的精度起到?jīng)Q定性的作用。精加工有精鏜和精鉸2 種,2種方法各有特點(diǎn),結(jié)合實(shí)際試驗(yàn)結(jié)果,精鏜和精鉸加工工藝對(duì)比如表1所示。

表1 精鏜和精鉸加工工藝對(duì)比

由表1 知,2 種方法都無(wú)法達(dá)到既定的技術(shù)要求,只有對(duì)常規(guī)的方法進(jìn)行改善,才能提高加工精度。考慮到精鏜具有刀具成本低、刀具規(guī)格單一的優(yōu)點(diǎn),因此,選擇精鏜方法進(jìn)行研究。

3 鏜孔設(shè)備和工件的準(zhǔn)備

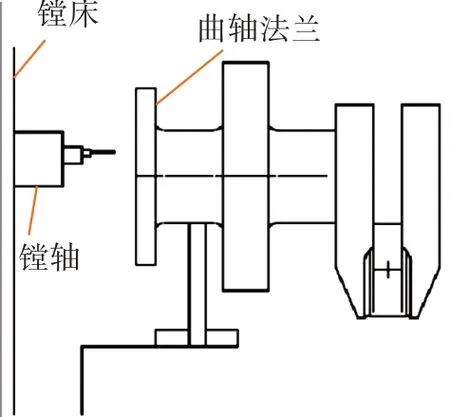

加工螺栓孔所采用的設(shè)備為落地銑鏜床。鏜孔前將曲軸放置在支架上,調(diào)整位置,使曲軸法蘭平面和鏜軸垂直,鏜床和曲軸位置布置示意圖如圖1所示。為了保證曲軸法蘭孔和中間軸法蘭孔的位置度,使用鉆模加工工藝,曲軸和中間軸法蘭孔在加工時(shí)使用同一個(gè)鉆模。把鉆模的曲軸側(cè)止口卡在曲軸法蘭上,曲軸法蘭上安裝鉆模示意圖如圖2 所示。調(diào)整鉆模位置,使鉆模止口上、下、左、右4 個(gè)位置與曲軸法蘭之間的間隙一致。在進(jìn)行孔加工前,調(diào)整鏜軸中心和對(duì)應(yīng)的鉆模孔中心,使兩者對(duì)中。

圖1 鏜床和曲軸位置布置示意圖

圖2 曲軸法蘭上安裝鉆模示意圖

4 精鏜孔誤差分析

理論上,精鏜刀調(diào)整旋鈕的刻度可以精確讀取到0.001 mm 或0.002 mm,但實(shí)際上卻無(wú)法實(shí)現(xiàn)0.001 mm 或0.002 mm 精度的調(diào)整[2]。主要原因如下。

1)由于鏜刀機(jī)械結(jié)構(gòu)上存在間隙,調(diào)整手法不同,調(diào)整結(jié)果會(huì)出現(xiàn)尺寸不同。

2)鏜床主軸存在一定的跳動(dòng)量。

3)鏜床主軸存在一定的撓度,鏜孔時(shí)鏜床主軸是單邊受力,會(huì)出現(xiàn)一定的“讓刀”現(xiàn)象,特別是主軸伸出較長(zhǎng)的時(shí)候,“讓刀”現(xiàn)象會(huì)更明顯。

4)加工時(shí)刀刃的磨損。

以上客觀因素?zé)o法完全消除,因此,必須通過(guò)加工方法的改進(jìn)和優(yōu)化來(lái)降低其影響,進(jìn)而達(dá)到上述技術(shù)要求。

5 高精度鉸制孔的加工方法

綜合考慮上述因素,本文從以下6個(gè)方面對(duì)加工方法進(jìn)行了優(yōu)化和改進(jìn)。

1)增加精鏜次數(shù)。與粗鏜相比,精鏜在精度控制上有明顯優(yōu)勢(shì),一般鏜床加工工藝中,只需要精鏜一次即可達(dá)到要求。由于精鏜時(shí)鏜刀調(diào)整幅度較小,調(diào)整產(chǎn)生的誤差絕對(duì)值也較小,與此同時(shí),精鏜的吃刀深度比粗鏜要小,“讓刀”現(xiàn)象會(huì)減少,因此可以通過(guò)增加精鏜次數(shù)來(lái)進(jìn)一步提高加工精度。

通過(guò)反復(fù)試驗(yàn),最終確定精鏜次數(shù)為3次,每次加工量為0.200 mm 左右,也就是粗鏜后預(yù)留的加工量為0.600 mm左右。

2)鏜刀調(diào)整。吃刀深度是通過(guò)鏜刀進(jìn)行調(diào)整的,鏜刀上有鎖緊螺絲和調(diào)整螺絲。首先要松動(dòng)鎖緊螺絲,調(diào)整好吃刀深度后再上緊鎖緊螺絲。為了減少機(jī)械結(jié)構(gòu)間隙的影響,調(diào)整時(shí)遵循以下原則。

(1)每次松動(dòng)鎖緊螺絲時(shí),松動(dòng)程度都保持基本一致,且松到可以調(diào)整得動(dòng)調(diào)整螺絲即可,不宜太松。

(2)調(diào)整螺絲轉(zhuǎn)動(dòng)方向保持單向,也就是不要先調(diào)大再調(diào)小。

(3)最后一次粗鏜以及3 次精鏜過(guò)程中不得更換鏜刀刀片,否則后續(xù)的調(diào)整將失去基準(zhǔn),需要提前確認(rèn)刀片狀態(tài),如磨損量過(guò)大,則提前更換。

在遵循以上原則的情況下,即使調(diào)整有偏差,其偏差量與偏差的方向基本一致,為下一步的尺寸修正提供了基礎(chǔ)。

3)吃刀深度修正。在第一次精鏜孔后對(duì)孔徑進(jìn)行測(cè)量,計(jì)算出實(shí)際加工量,再按設(shè)定的吃刀深度計(jì)算出理論加工量,并計(jì)算出兩者之間的差值。第二次精鏜調(diào)整吃刀深度時(shí),對(duì)此進(jìn)行反向修正,以抵消第一次精鏜的加工誤差。這種修正可能一次無(wú)法修正完全,所以第三次精鏜在上一次修正值的基礎(chǔ)上再作類(lèi)似修正,但需要注意計(jì)算第一次修正時(shí)的修正比例和最終誤差。

4)位置度調(diào)整。每一次精鏜前用千分表測(cè)量鉆模孔中心和加工的孔中心偏差量,修正鏜床主軸坐標(biāo)。從實(shí)際試驗(yàn)結(jié)果來(lái)看,由于孔的深度不到100 mm,在這個(gè)范圍內(nèi)鏜床的主軸輸出十分穩(wěn)定。第一次調(diào)整后,后續(xù)偏差較小。

5)量具精度提升。要測(cè)量0.005 mm 精度的孔,使用的量具也必須要達(dá)到相應(yīng)精度。并不是量具的分度值達(dá)到0.001 mm 就代表著精度也能達(dá)到。是否真正達(dá)到要求的精度,要看該量具廠家說(shuō)明書(shū)中的精度指標(biāo)是否能夠滿(mǎn)足測(cè)量的精度要求。

6)增加珩磨工序。在精鏜之后增加一道珩磨工序。珩磨的目的有2個(gè),一個(gè)是孔徑微調(diào),另一個(gè)是降低粗糙度。所以珩磨時(shí)一般用油石或者240#以上的砂皮,太粗的砂皮會(huì)造成珩磨量過(guò)大,并增加粗糙度。

為了實(shí)施珩磨,精鏜時(shí)的孔徑目標(biāo)值設(shè)定必須留有余量,從實(shí)際試驗(yàn)結(jié)果來(lái)看,精鏜孔徑目標(biāo)值比D0小0.005 mm左右比較合適。

6 鏜孔試驗(yàn)結(jié)果

鏜孔試驗(yàn)前,先準(zhǔn)備1 個(gè)法蘭。按照?qǐng)D2 安裝好鉆模,固定在支架上,調(diào)整法蘭平面,使其與鏜床主軸垂直。假設(shè)中間軸法蘭1號(hào)孔的加工結(jié)果為68.005 mm,根據(jù)技術(shù)要求計(jì)算,曲軸法蘭1 號(hào)孔的孔徑要求在68.000~68.010 mm 之間。因此,本次精鏜的孔徑目標(biāo)值為68.000 mm,粗鏜的孔徑目標(biāo)值為67.400 mm,分3 次精鏜,每次加工量約為0.200 mm。

粗鏜孔徑結(jié)果如表2 所示,其中位置度為:上下偏差0.003 mm,左右偏差0.002 mm。

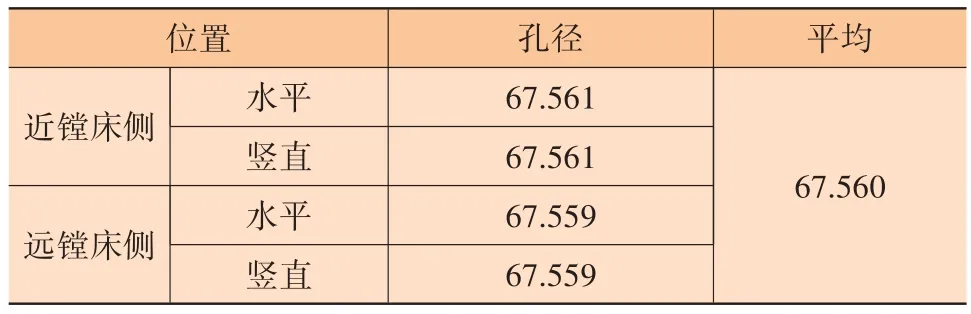

第一次精鏜,吃刀深度0.100 mm,第一次精鏜鏜孔結(jié)果如表3,其中差值為-0.034 mm(67.560-67.394-0.200),所以第二次精鏜時(shí)吃刀深度的修正值為+0.017 mm。

表3 第一次精鏜鏜孔結(jié)果 mm

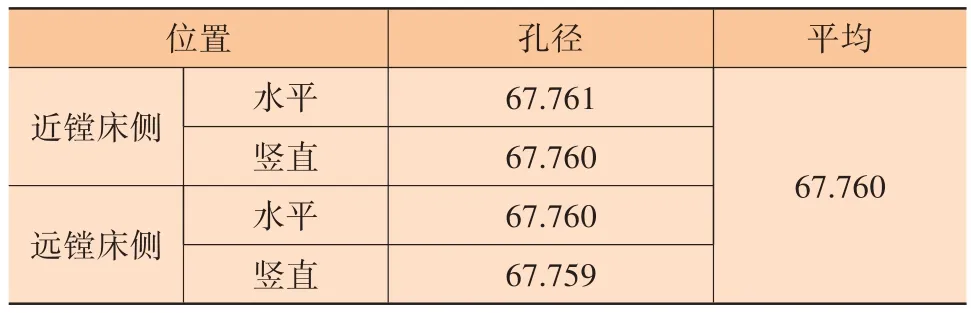

第二次精鏜,吃刀深度0.100 mm,再加上修正值+0.017 mm,最終吃刀深度是0.117mm,第二次精鏜鏜孔結(jié)果如表4所示。其中差值為0(67.760-67.560-0.200),所以可以認(rèn)為每0.100 mm 吃刀深度,修正+0.017 mm恰好能抵消誤差。

表4 第二次精鏜鏜孔結(jié)果 mm

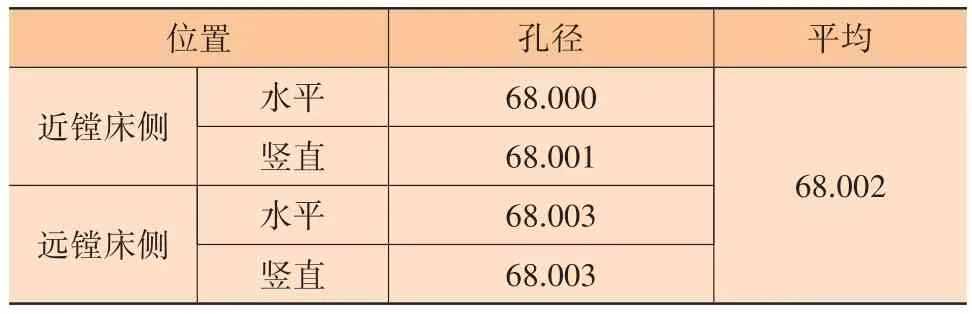

第三次精鏜,吃刀深度0.120 mm+0.020 mm,第三次精鏜鏜孔結(jié)果如表5 所示。測(cè)得Ra為0.895 μm,略大于技術(shù)要求的Ra<0.8 μm。

表5 第三次精鏜鏜孔結(jié)果 mm

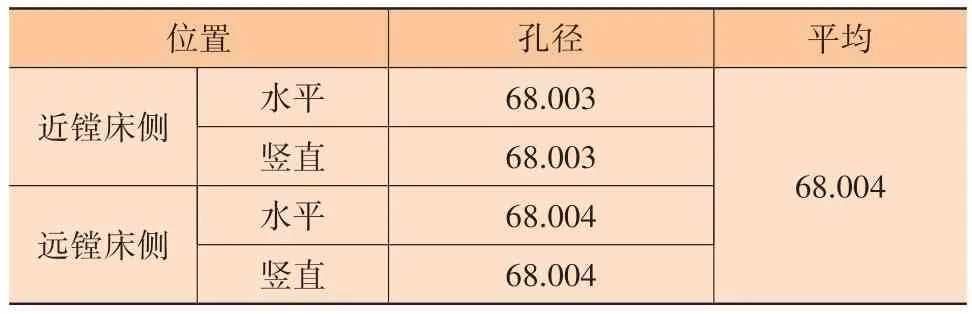

采用油石珩磨修正,珩磨時(shí)間20 s,油石珩磨修正結(jié)果如表6 所示。測(cè)得Ra為0.515 μm,滿(mǎn)足技術(shù)要求的Ra<0.8 μm。位置度測(cè)量為:上下偏差0.002 mm,左右偏差0.002 mm。

表6 油石珩磨修正結(jié)果 mm

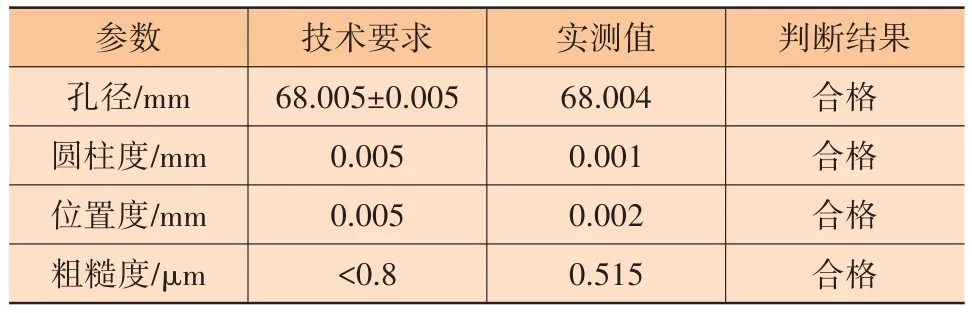

經(jīng)過(guò)上述工藝優(yōu)化,最終加工結(jié)果如表7 所示,由表7知,鉸制螺栓孔的加工精度有了顯著提升,各性能指標(biāo)均達(dá)到甚至超出了技術(shù)要求,評(píng)判結(jié)果均合格。

表7 最終加工結(jié)果

7 結(jié)束語(yǔ)

鏜孔加工中存在各種引起誤差的因素,誤差因素的積累會(huì)大大降低產(chǎn)品的最終精度。但通過(guò)一些同一化的方法,把無(wú)序的誤差變成相對(duì)有序的誤差,再通過(guò)反向修正可以有效減小誤差。另外,珩磨可以作為修正微小誤差的最終手段,也可以降低粗糙度,但需要提前計(jì)算并預(yù)留珩磨余量。

通過(guò)多次試驗(yàn),得到的結(jié)果均和以上結(jié)果類(lèi)似,輸出穩(wěn)定,證明本文提出的加工方法是有效且可靠的。