礦用罐道鋼絲繩張力研究與應用

張冬梅

鄭煤集團工程技術研究院 河南鄭州 450042

罐道鋼絲繩作為礦井提升的重要部件,可防止提升容器非正常擺動或轉動,保障其平穩運行[1],但在柔性罐道繩約束下的提升容器容易產生橫向偏擺[2-3]。罐道繩張力偏小、偏大或者不均,都會給礦井安全生產帶來嚴重隱患。《煤礦安全規程》第三百九十八條明確規定:“每個提升容器 (平衡錘)有 4 根罐道繩時,每根罐道繩的最小剛性系數不得小于 500 N/m,各罐道繩張緊力之差不得小于平均張緊力的 5%,內側張緊力大,外側張緊力小。每個提升容器 (平衡錘) 有 2 根罐道繩時,每根罐道繩的剛性系數不得小于 1 000 N/m,各罐道繩的張緊力應當相等”[4]。目前,罐道繩張力的檢測與調整,已經成為煤礦提升技術管理工作中的一項重要內容。但罐道繩安裝后,缺少罐道繩張力檢測手段,無法準確測量、表征各罐道繩的張力,可能造成罐道繩張力偏大、偏小或不均勻等情況[5]。如何測試罐道繩張力,為煤礦安全生產提供科學數據和技術支撐,是行業迫切需要解決的難題。

關于罐道繩張力測試,目前理論研究分為 3 種:豎向張緊法、橫向張拉法和振動波周期法[6]。前兩者雖然理論簡單,但受現場環境和安全要求的制約,可實施性差,一直沒有推廣使用。第 3 種理論自研究以來,一直沒有實現從理論到產品的成熟應用轉化,沒有研制出成熟的測試設備,實際生產中鮮有應用。罐道繩長期在重載及濕潤的環境下運行,需要進行定期檢測與維護[7]。本研究依據振動波周期法研制了一款礦井罐道繩張力測試設備[8],通過在鄭煤集團多個礦井現場試驗,驗證了設備的可靠性和可實施性。根據測試結果,可及時調整不滿足《煤礦安全規程》要求的罐道繩張力,為罐道繩的安全運行提供了科學數據,也為罐道繩張力的科學定量測試提供了一種新的途徑和思路。

1 基于振動波周期法的理論研究

振動波周期法是依據振動波在鋼絲繩上的傳遞速度和鋼絲繩張力的關系,通過速度傳感器測量鋼絲繩振動波周期,得到傳遞速度,進而計算出鋼絲繩張力。

1.1 罐道繩拉力的測量

在井口附近位置,對罐道繩某一點施加一垂直沖擊力,使罐道繩產生橫向振動。振動波在鋼絲繩上的傳遞速度與鋼絲繩所受張力的關系[9]如下:

式中:v為振動波在鋼絲繩上的傳播速度,m/s;Q為鋼絲繩所受張力,N;g為重力加速度,m/s2;q為罐道繩每米重力,N/m。

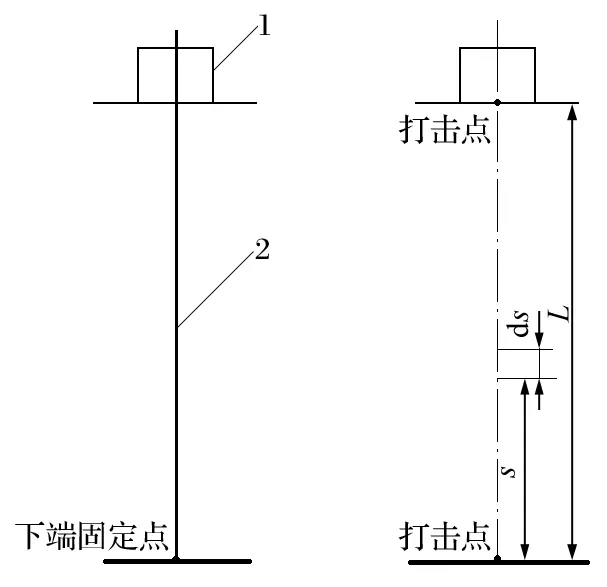

罐道繩力學模型如圖1 所示。

圖1 罐道繩力學模型Fig.1 Mechanical model of cage guide rope

設罐道繩末端所受張力為Qr,則距罐道繩末端s處的鋼絲繩張力

由式 (1)~(2) 可得,振動波在距罐道繩末端y處的速度

站在井口位置打擊鋼絲繩,產生的振動波在繩上傳播。振動波往返傳遞的時間周期

通過積分處理得罐道繩下端張力

式中:L為罐道繩懸垂長度,m。

1.2 計算罐道繩剛性系數

根據文獻 [10-11],罐道繩張緊狀態和鋼絲繩自重影響剛性系數,繩長范圍內的各點剛性系數均不同,最小剛性系數在罐道繩下端 (0.4~0.5)L之間。最小剛性系數

式中:L0為罐道繩極限懸垂長度,m;σB為罐道繩的抗拉強度,N/m2;m為罐道繩的安全系數,取m=6;ρ為罐道繩的密度,平均取 9 000 kg/m3。

1.3 罐道繩剛性系數的影響因素

在容器上下 4 個約束點平面上,罐道繩的橫向剛度相同;力臂越大的約束點,水平位移越大,其對容器的水平約束力越大。它會使得容器產生一個繞x軸的水平轉矩。當容器在水平y軸上受外力F產生一個橫向位移時,其受力情況如圖2 所示。

圖中,O點為提升容器的質心;A1、A2、A3、A4表示罐耳在提升容器上的位置,A1、A2表示提升容器的外側,A3、A4表示提升容器的內側;wB1和wB2表示罐耳在z軸方向到容器質心的橫向水平距離;ds(Ai)表示罐耳在y軸方向到容器質心的橫向水平距離。

提升容器的罐耳在其中一個方向不對稱布置,由于 4 根罐道繩底部張緊力相同,在容器上下 4 個約束點平面上,罐道繩的橫向剛度相同,其力臂越大的約束點,水平位移越大,它對容器的水平約束力越大,使容器產生一個水平轉矩。當容器在水平y軸上受外力F作用,在罐耳A1、A2、A3、A4處產生的橫向位移依次為wA1、wA2、wA3和wA4。罐耳A1、A2、A3、A4處的橫向力依次為

式中:kA1、kA2、kA3、kA4為罐道繩在提升容器上側罐耳處的橫向剛度。同理,kB1、kB2、kB3、kB4為罐道繩在提升容器下側罐耳處的橫向剛度。

提升容器受到的最大轉矩

在深井下,kAi的值與kBi的值差別很小,

在橫向位移不變的情況下,提升容器的靜態轉矩與罐道繩橫向剛度呈線性關系。當容器在水平面內達到受力平衡時,容器產生了一個扭轉角θx。Mmax越大,扭轉角θ x越大,其扭轉引起在y軸的位移為wBi θx。

要削弱轉矩的影響,則需要調整罐道繩剛度,盡可能使Mmax變小。定義剛度之間的協調比值

由于wB1>wB2,可得kA2+kA3>kA1+kA4。

根據《煤礦安全規程》第三百九十八條規定,需要滿足:

再根據kA2+kA3>kA1+kA4,因此 4 根罐道繩底部的最小剛性系數需滿足kA3>kA2>kA4>kA1。

2 檢測設備的組成和原理

2.1 檢測設備的組成

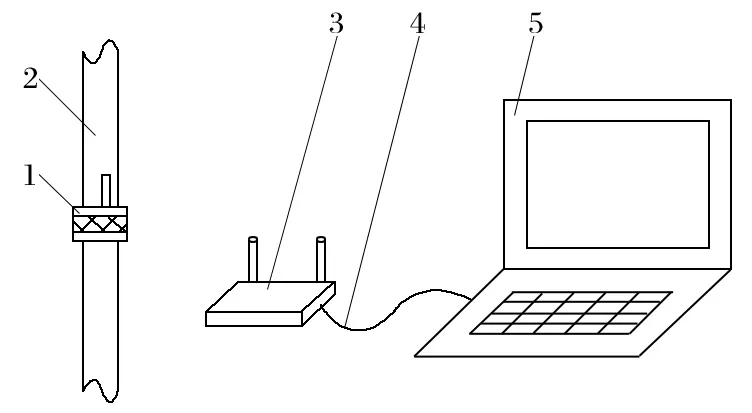

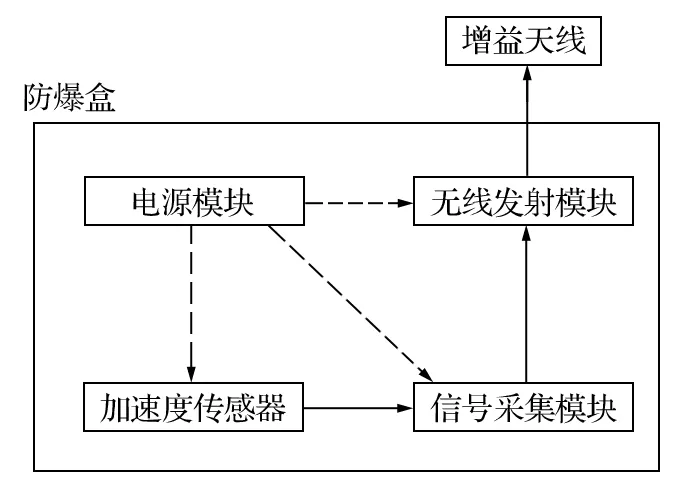

基于振動波周期法研制的礦用罐道繩張力檢測裝置如圖3 所示。無線測量儀的原理框圖如圖4 所示。無線測量儀外部設有防爆外殼,將電源模塊、加速度傳感器、無線發射模塊、信號采集模塊等單元密封在內。

圖3 礦用罐道繩張力檢測裝置Fig.3 Tension test equipment of cage guide rope for mine

圖4 無線測量儀的原理框圖Fig.4 Principle block diagram of wireless measuring instrument

2.2 檢測設備的原理

用綁帶將無線測量儀固定在鋼絲繩上,加速度傳感器測出固定點的振動加速度信號,信號通過無線發射模塊和增益天線,傳到無線接收模塊,通過通信電纜接入電腦。在電腦上安裝測試軟件,可以實時顯示振動波形、振動波周期,并能儲存數據和波形。根據波形情況,選擇并捕捉幾個穩定的連續波形,存儲到記錄儀上。記錄儀自動計算加速度峰值時間差,即為振動波周期。用式 (5)~(7) 可計算出被測罐道繩的張力和最小剛性系數。

2.3 關鍵技術難點

一直以來,時間測試的準確性是一技術難點。利用電子技術,將固定點的加速度振動波形轉換成可視波形,根據其波形峰值差自動計算周期,有效降低了人工測試時間產生的系統誤差[12-13],解決了傳統提升鋼絲繩張力振波法手感測量結果不準確的問題。

此設備利用無線傳輸技術,解決了井口布線難題,將加速度傳感器檢測到的鋼絲繩波形信號傳輸到電腦。檢測設備體積小,方便攜帶,便于現場安裝,解決了在礦井惡劣環境下,有限空間內測試工作面小、不安全因素多的難題。測試的原始數據能存儲在各種儲存器中,可根據每次測試數據的變化情況分析張力的發展趨勢,為礦井安全生產提出預防預控方案。此測試方法科學易行,準確度滿足工程應用要求,可實施性強,且測試過程不影響礦井正常生產。

3 應用分析

筆者及團隊在鄭煤集團及鄭州地區近 20 個礦井對該張力檢測裝置進行了現場測試,筆者以其中兩個礦井試驗結果為例進行分析。

3.1 試驗項目一

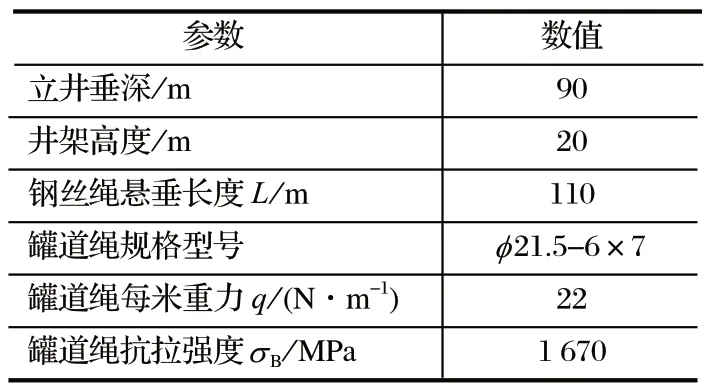

試驗項目一用于鄭煤集團教學二礦西副井的罐道繩,其參數如表1 所列。該試驗主要測試罐道繩的張力,計算罐道繩的最小剛性系數,根據結果調整鋼絲繩,直至符合《煤礦安全規程》要求。

表1 鄭煤集團某礦副井基本參數Tab.1 Basic parameters of auxiliary shaft in a certain mine of Zhengzhou Coal Group

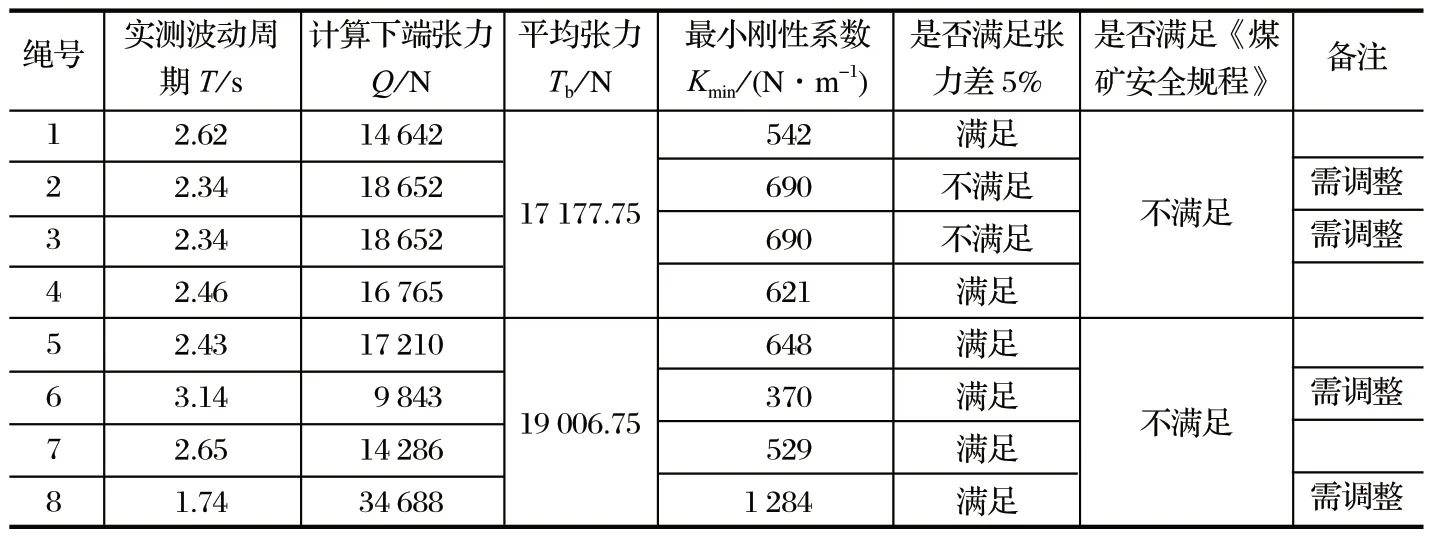

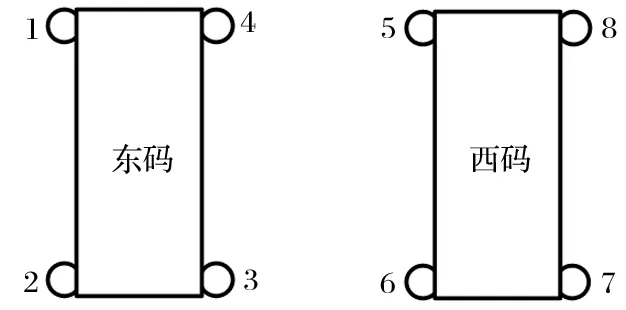

東西兩碼罐籠各有 4 根、共 8 根鋼絲繩罐道,罐道繩的分布如圖5 所示,圖中 1~8 號為罐道繩,下同。測試結果如表2 所列。

表2 鄭煤集團某礦副井罐道繩張力測試結果Tab.2 Tension test results of cage guide rope of auxiliary shaft in a certain mine of Zhengzhou Coal Group

圖5 鄭煤集團某礦副井罐道繩的分布Fig.5 Distribution of cage guide rope of auxiliary shaft in a certain mine of Zhengzhou Coal Group

由表2 可知:1~4 號罐道繩中,2 號繩與 3 號繩不滿足“張力差不得小于平均張緊力的 5%”的要求;5~8 號罐道繩均滿足“張力差不得小于平均張緊力的 5%”的要求,但不滿足“內側張緊力大,外側張緊力小”的原則,因此需要調整。

根據表2 可得到結論:2、3、6 和 8 號罐道繩需調整張力。調整后,再次用相同方法測試各罐道繩張力,直至罐道繩張力和最小剛度系數符合《煤礦安全規程》規定為止。

3.2 試驗項目二

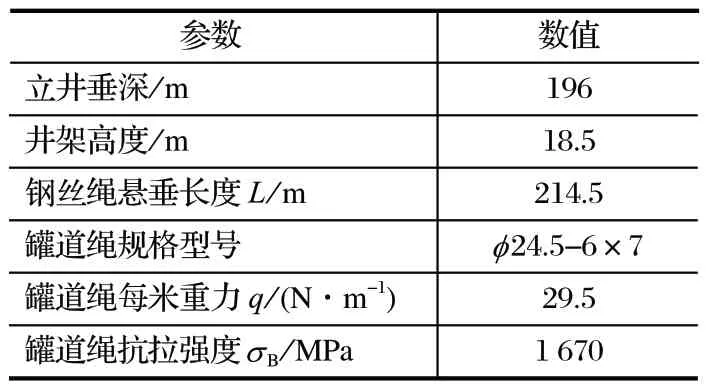

試驗項目二用于振興二礦主井罐道繩,其參數如表3 所列。

表3 振興二礦主井基本參數Tab.3 Basic parameters of main shaft in Zhenxing No.2 Mine

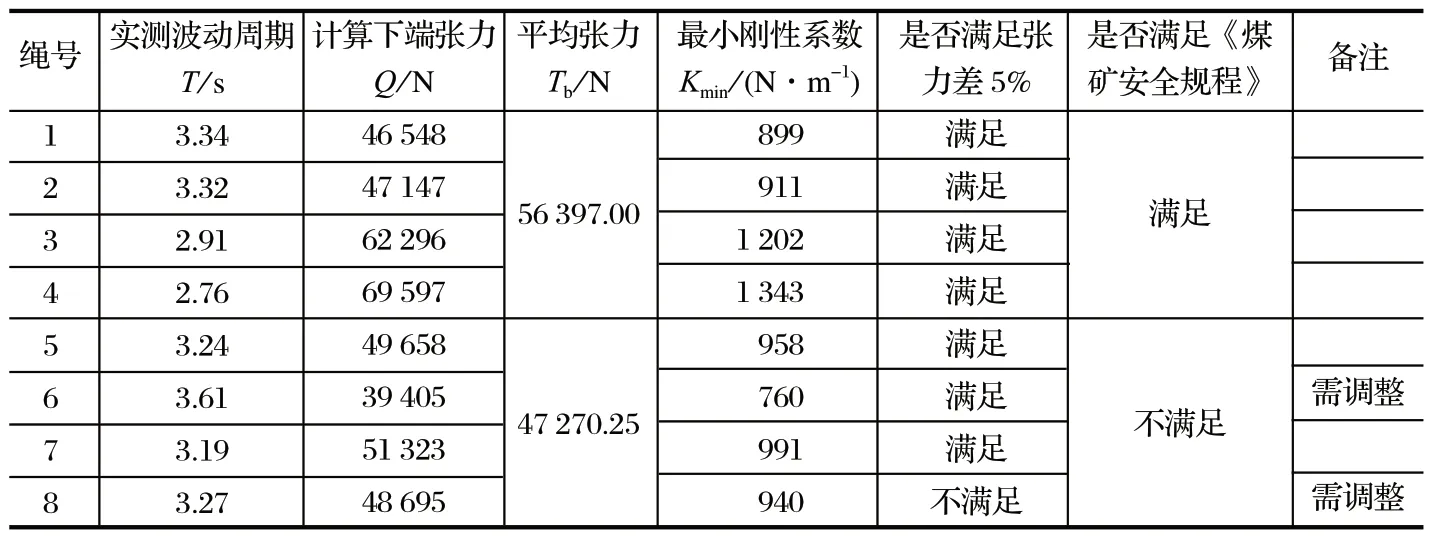

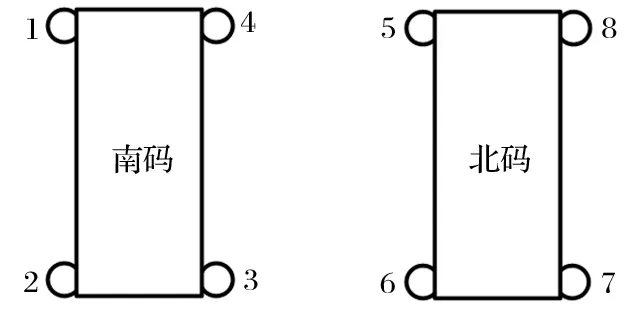

南北兩碼罐籠各有 4 根、共 8 根鋼絲繩罐道,罐道繩的分布圖如圖6 所示。測試結果如表4 所列。

表4 振興二礦主井罐道繩張力測試結果Tab.4 Tension test results of cage guide rope of main shaft in Zhenxing No.2 Mine

圖6 振興二礦主井罐道繩的分布Fig.6 Distribution of cage guide rope of main shaft in Zhenxing No.2 Mine

由表4 可知:1~4 號罐道繩均滿足“張力差不得小于平均張緊力的 5%”的要求,也滿足“內側張緊力大,外側張緊力小”的原則;5~8 號罐道繩中,8 號繩不滿足“張力差不得小于平均張緊力的5%”的要求,6 號繩不滿足“內側張緊力大,外側張緊力小”的原則,因此需要調整。

由表4 可得到結論:6 號和 8 號罐道繩需調整張力。調整后,再次用相同方法測試各罐道繩張力,直至罐道繩張力和最小剛度系數符合《煤礦安全規程》規定為止。

4 結論

(1) 通過在鄭煤集團近 20 個礦井的試驗,量化各罐道繩的張力,發現問題集中在“鋼絲繩張力差小于平均張緊力的 5%“或不滿足“內側張緊力大、外側張緊力小”的要求。根據試驗結果,及時調整了礦井罐道鋼絲繩的張力不平衡和剛度不足,為礦井安全隱患排查治理提供可靠依據,及時消除了提升系統存在的安全隱患。

(2) 依據振動波周期法研制的礦用罐道繩張力測試裝置,獲得了國家實用新型發明專利,為準確測量罐道繩張力及剛性系數提供了科學測試手段。該方法布線安全、簡單、方便,且不影響礦井生產,易于被廣大客戶接受和認同,有一定推廣價值。

(3) 用加速度振動波周期法測試時間,提高了時間測試的準確性,從而提高系統測試的準確性、可靠性。