基于激光測距的礦用自適應帶式運輸監測法研究

張 強

中煤科工集團重慶研究院有限公司 重慶 400037

現代化礦井多數已完成機械化的轉型,隨著智能化的發展,越來越多的礦井開始進入智能化。現代化礦井多采用帶式運輸作為礦井原煤運輸的主要方式,然而帶式運輸在運行中會產生大量的煤塵[1]。目前,處理礦井煤塵的方式仍以噴霧降塵為主,傳統的噴霧降塵方式采用水路直接接通噴霧架,需要人工打開和關閉噴霧進行降塵,增加了大量的人力成本。新型的噴霧降塵采用控制箱和電磁閥或球閥控制噴霧開閉的方式,節省了人力成本的投入,但需對帶式運輸動作進行識別[2]。現有帶式運輸動作的識別,多采用帶式啟停的方式,控制噴霧的開閉[3]。但在實際的礦井環境中,運輸巷只在輸送帶有運煤時產生大量煤塵,而在輸送帶空轉時只產生少量的煤塵[4]。目前,煤礦井下輸送帶運煤監測方法采用直接接觸煤塊的觸控傳感器[5],容易受到巷道風流的影響產生誤報,且因其需要與煤塊發生碰撞產生信號,在應用中易造成設備損壞,因此需要一種無接觸的帶式運輸監測方法及設備。

筆者針對現有帶式運輸巷噴霧降塵的電控方式,提出采用激光測距原理區分輸送帶有煤、無煤和停止態,設計了一種基于激光測距的礦用自適應帶式運輸監測法 ABTM。

1 相位法激光測距的基本原理

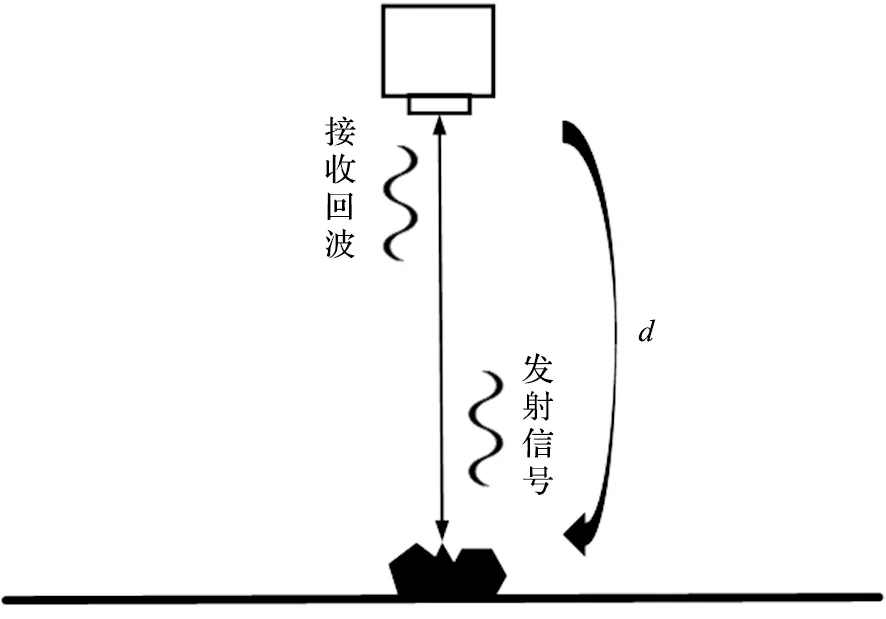

激光測距是以激光作為光源對目標的距離進行測定的一種方法,具有精度高、延遲短、抗干擾能力強等優點,在航空航天、交通建筑、工業制造等領域有著廣泛的應用[6]。隨著工業自動化的發展,激光測距已被證明是一種高可靠度的非接觸式檢測手段。根據測量原理的不同,激光測距可分為飛行時間 (TOF)法和空間幾何法,其中 TOF 法又包括 TOF 脈沖法和TOF 相位法。TOF 脈沖法是通過向目標發射一束光脈沖,光信號到達被測物體表面后發生漫反射,其中一部分光信號返回被探測器捕獲,通過計算光脈沖從發射到接收的時間,就可計算出發射器到被測物體的距離。而 TOF 相位法是用無線電波段的頻率對激光束進行幅度調制,并測定激光信號往返一次的相位延遲,根據調制光的波長,進而間接得出激光器與被測物體的距離。與 TOF 脈沖法相比,TOF 相位法具有功率低、精度高的優點。因此,為保證激光測距的準確度,本研究采用 TOF 相位法作為激光測距的方法。激光測距工作原理如圖1 所示。

圖1 激光測距工作原理Fig.1 Working principle of laser ranging

激光測距是通過激光器向待測物體發射一束激光信號,并用另一個探測器進行回波信號的采樣。激光器發射點處的光強S1與時間t的關系為[7]

式中:f0為調制信號頻率,Hz。

光信號在t1時刻的光強

光信號到達被測物體的時間

式中:c為光在空氣中傳播的速度,m/s;d為發射器到被測物體的距離,m。

不考慮空氣對光信號的影響,經 2Δt后,探測器接收點的光強

同理,t2時刻的光強

任意時刻的光強

發射回探測器接收點的回波光強

令t=ts+2Δt,則

由式 (1)、(8) 可知,回波信號與發射信號的光強對比,相位差為 Δ?,結合式 (3) 可得

變換后可得到距離與相位差的關系為

2 礦用自適應帶式運輸監測方法

帶式運輸是煤礦井下運煤的主要運輸方式,在各種井下煤礦中都有廣泛應用。本研究主要針對井下輸送帶的運行狀態進行監測,重點區分輸送帶停止、空轉、運煤 3 種狀態,并對輸送帶的不同狀態分別給出信號,輔助自動噴霧等其他設備運行。

運輸監測原理如圖2 所示。將激光器、探測器和主控單元一起裝在防爆外殼內,并安裝在輸送帶上方支撐架上,激光發射口與輸送帶垂直安裝。正常工作時,探測器進行回波采樣,并傳輸給主控單元,主控單元根據式 (10) 計算探測器到輸送帶的距離并儲存。

圖2 運輸監測原理Fig.2 Principle of transportation monitoring

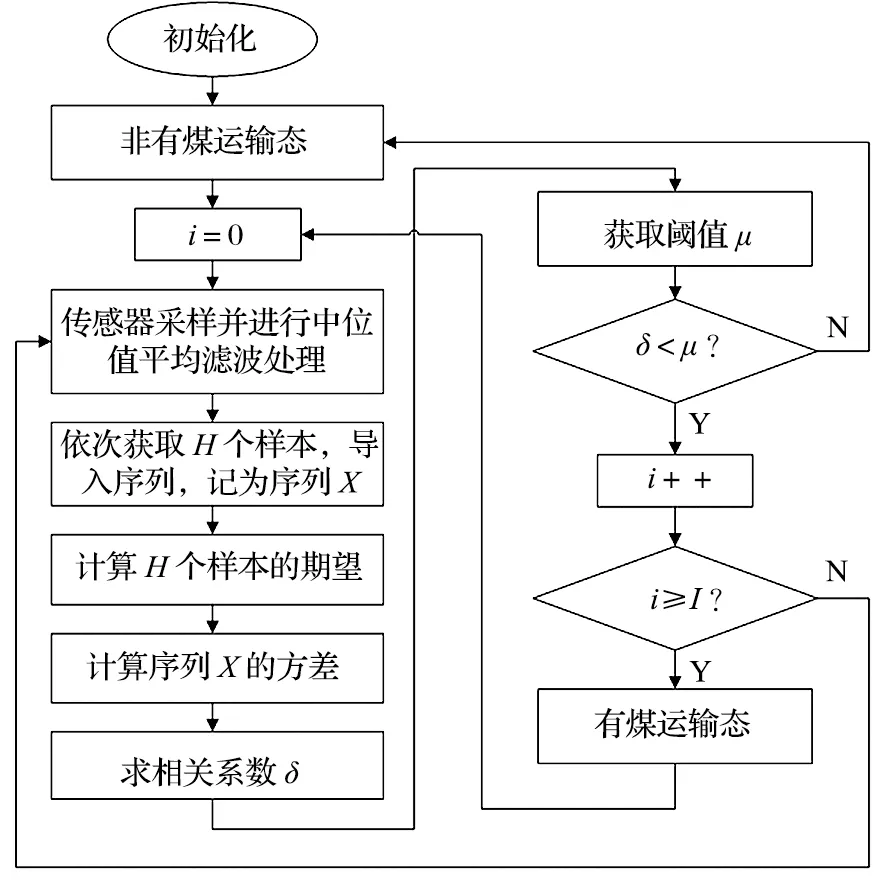

自適應帶式運輸監測流程如圖3 所示。ABTM 法的理念在于對同一測量點不同時間下的測距數據進行分析處理,得出此時測量點的測距數據是否存在較大相關性,進而判斷此時的測量點為何種狀態。經多次現場調研得出,當輸送帶處于停止態和無煤態時,在測量點獲取的數據均具有較大的相關性;反之,處于有煤態的輸送帶,相關性則較低。

圖3 自適應帶式運輸監測流程Fig.3 Adaptive belt transportation monitoring process

ABTM 法中初始參數包括樣本數量H、閾值μ、觸發下限I、觸發數i、相關系數δ,hi為序列X中第i個元素,為序列X中各樣本的期望。具體步驟如下。

(1) 初始化 輸出非有煤運輸態,觸發數i清零,設定系統參數初值。

(2) 數據獲取 采集一組距離數據,并對采樣的數據進行中位值平均濾波,去掉一個最大值和一個最小值,取中間數據的算術平均值作為最終數據導出序列X,依次獲取H個樣本。

(3) 數據計算 計算序列X內樣本的期望和方差,并計算相關系數。

(4) 數據判定 將相關系數與閾值進行比較,若δ<μ,則觸發數加 1;若δ≥μ,則輸出非有煤運輸態。

(5) 觸發判定 判定觸發數與觸發下限的大小,若i≥I,則輸出有煤運輸態并清零I,之后返回步驟(2)。

3 試驗分析

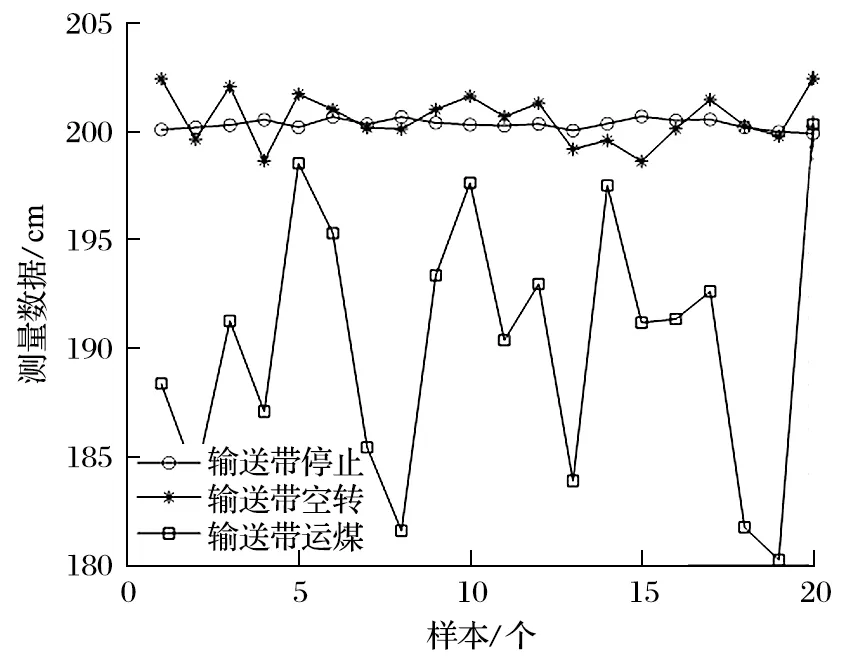

ABTM 法采用 TOF 相位和中位值平均濾波獲取采樣數據,并通過計算相關系數的方法判定礦井輸送帶運輸態,有效解決了運輸狀態的無接觸自適應監測。為驗證本研究所述方法在實際礦井環境下的可靠性,選取陜西榆林曹家灘煤礦主運大巷作為試驗場地,主運巷輸送帶的運行速率為 1.8 m/s,激光探頭的采集頻率設置為 10 Hz,即激光探頭間隔 1 s 采集數據,并傳輸給主控單元,數據傳輸波特率設置為 9 600 bits/s。采用支撐架的方式將設備置于輸送帶正上方 2 m 處,分別記錄了在輸送帶停止、空轉、運煤 3 種情況下的測量數據。

輸送帶不同運輸情況下的數據對比如圖4 所示。由圖4 可以看出,輸送帶在停止態時,測量數據會有較小的變化,這是由于受巷道風流、煤塵和水霧的影響;當輸送帶處于無煤運輸態,即輸送帶空轉時,測量數據會發生 2~3 cm 的變化,此時影響測量數據變化的主要因素為輸送帶的上下振動;當輸送帶處于有煤運輸態時,輸送帶因運輸煤塊測量數據發生較大變化。

圖4 輸送帶不同運輸情況下的數據對比Fig.4 Data comparison of conveyor belt under different transportation conditions

采用 ABTM 法對輸送帶停止態、無煤運輸態和有煤運輸態的測量數據進行分析計算,得出在停止態時,δ=0.008 7;無煤運輸態時,δ=0.087 6;有煤運輸態時,δ=0.223 9。綜合分析,設置閾值μ=0.15。通過 ABTM 法可得,輸送帶處于停止態和無煤運輸態時,δ<μ;輸送帶處于有煤運輸態時,δ≥μ。綜上所述,隨著輸送帶狀態的變化,由 ABTM 法可得此時輸送帶的運行狀態,且可以有效避免實際應用環境中發生數據突變所導致的錯誤運行狀態輸出。

4 結語

通過采用 TOF 相位法獲取原始數據,并結合中位值平均濾波法減少了數據突變的發生,通過判斷相關系數,最終得出輸送帶運輸狀態。試驗證明了實際礦井環境下 ABTM 法的可靠性。根據 ABTM 法可有效獲取輸送帶的實時狀態,并避免了數據突變的發生。ABTM 法將激光測距引入輸送帶運行狀態監測領域,實現了無接觸運輸狀態監測,為輸送帶監測的安全、穩定運行提供了保障。