高強(qiáng)度木單板/異氰酸酯復(fù)合材料制備及性能優(yōu)化

鄒淼,張鐳,唐啟恒,常亮,郭文靜

(中國(guó)林業(yè)科學(xué)研究院木材工業(yè)研究所,北京 100091)

在現(xiàn)代制造業(yè)中,輕質(zhì)高強(qiáng)復(fù)合材料已成為交通運(yùn)輸、土木工程、建筑、汽車和航空航天等領(lǐng)域結(jié)構(gòu)材料的主要發(fā)展方向[1-2]。當(dāng)前,一系列具有優(yōu)異力學(xué)性能的材料如碳纖維[3-4]、玻璃纖維[3,5]、金屬以及合金等在結(jié)構(gòu)材領(lǐng)域中廣泛應(yīng)用。然而,這些材料屬于不可再生資源,需要復(fù)雜的制備工藝和高昂的成本[6-8],消耗大量能源的同時(shí)還對(duì)環(huán)境造成污染,不利于實(shí)現(xiàn)“雙碳”目標(biāo)。因此,為了踐行綠色發(fā)展理念,開(kāi)發(fā)低碳環(huán)保且易于生產(chǎn)的高性能結(jié)構(gòu)材料是非常有必要的。

木材作為可再生和可降解的天然生物質(zhì)材料,其強(qiáng)重比高、加工能耗低[9-13]。但是,天然木材的力學(xué)性能相較于碳纖維、玻璃纖維和金屬等并不理想,難以作為高性能的工程結(jié)構(gòu)材應(yīng)用。近年來(lái),為了將天然木材應(yīng)用于高性能結(jié)構(gòu)材領(lǐng)域,以部分替代石油基復(fù)合材料,國(guó)內(nèi)外針對(duì)木材性能提升進(jìn)行了廣泛的研究,其中一種顯著有效的方法是對(duì)木材部分去除木質(zhì)素并熱壓使其密實(shí)化。Song等[14]采用NaOH/Na2SO3溶液去除木材部分木質(zhì)素后熱壓密實(shí)化,所制備的密實(shí)化木材具有優(yōu)異的拉伸性能,比拉伸強(qiáng)度高于某些金屬和合金,可以用作防彈材料。Frey等[15]用真空輔助的方法將環(huán)氧樹(shù)脂填充至脫除木質(zhì)素的木材骨架中,所得材料具有極高的拉伸剛度和強(qiáng)度,分別高達(dá)70 GPa和600 MPa。Tang等[2]用部分脫除木質(zhì)素的木材單板浸漬環(huán)氧樹(shù)脂,制備出彎曲強(qiáng)度為436.1 MPa的層壓高性能復(fù)合材料,有望應(yīng)用于航空領(lǐng)域。這些研究將天然木材的力學(xué)性能提升到了一個(gè)全新的高度,極大地提升了木材的附加值,有望推動(dòng)木材在高強(qiáng)度結(jié)構(gòu)領(lǐng)域的應(yīng)用。然而,常用于脫除木質(zhì)素的溶劑Na2SO3[14,16-17]、NaOH[14,16-17]、NaClO2[2]、過(guò)氧化氫[18-19]等在處理過(guò)程中會(huì)產(chǎn)生大量廢液且不易回收。此外,脫除木質(zhì)素處理增加了生產(chǎn)成本且不利于大規(guī)模生產(chǎn),這些因素將阻礙高性能木基復(fù)合材料工業(yè)化發(fā)展。

異氰酸酯膠黏劑是一種非甲醛類膠黏劑,在木材加工行業(yè)中備受關(guān)注。異氰酸酯含有較多的異氰酸根基團(tuán)(—NCO),具有較大的極性和較高的反應(yīng)活性,這些基團(tuán)可與木材中的羥基和水分發(fā)生化學(xué)反應(yīng),形成一個(gè)大分子網(wǎng)狀結(jié)構(gòu),將木材和樹(shù)脂通過(guò)化學(xué)鍵連接起來(lái),顯著提高粘接效果[20]。因此,在無(wú)須去除木材化學(xué)組分的情況下,異氰酸酯膠黏劑自身優(yōu)異的粘接強(qiáng)度以及其與木材的化學(xué)交聯(lián)使其成為制備高性能木基復(fù)合材料的理想選擇。木材上的—OH與異氰酸酯膠黏劑的反應(yīng)式為:

RNCO+R′OH→RNHCOOR′

(1)

本研究旨在開(kāi)發(fā)一種無(wú)須去除木材化學(xué)組分的環(huán)境友好、簡(jiǎn)單高效的輕質(zhì)高強(qiáng)木基復(fù)合材料制備方法,以拓展木基復(fù)合材料的應(yīng)用領(lǐng)域并提升其附加值。該方法采用具有較高黏結(jié)性能的聚合二苯基甲烷二異氰酸酯(pMDI)與未經(jīng)任何處理的天然樺木單板組合,經(jīng)過(guò)層壓密實(shí)化處理,制備出高強(qiáng)度木單板/異氰酸酯復(fù)合材料(pMDI-wood composites,pMDI-WC)。通過(guò)正交試驗(yàn),研究了熱壓溫度、熱壓時(shí)間和pMDI添加量(質(zhì)量分?jǐn)?shù))對(duì)pMDI-WC力學(xué)性能、耐水性能以及表面顏色的影響,并確定了pMDI-WC的最佳制備工藝條件。高強(qiáng)度木基復(fù)合材料具有廣闊的應(yīng)用前景,可替代或部分替代金屬等高強(qiáng)度材料,有望用于航空航天、汽車制造等領(lǐng)域,通過(guò)這些研究可為高性能綠色復(fù)合材料的開(kāi)發(fā)提供基礎(chǔ)參考。

1 材料與方法

1.1 試驗(yàn)材料與儀器

旋切樺木(Betulaplatyphylla)單板,120 mm(縱向)×80 mm(弦向)×0.7 mm(徑向),密度0.53 g/cm3,含水率8%,購(gòu)自朗盛裝飾材料有限公司;聚合4,4′-二苯基甲烷二異氰酸酯(pMDI),牌號(hào)為WANNATE?CW-20,棕黃色液體,黏度275 mPa·s(25 ℃),異氰酸酯根質(zhì)量分?jǐn)?shù)為30.5%~32.0%,購(gòu)于萬(wàn)華化學(xué)集團(tuán)股份有限公司。

熱壓機(jī)(BY61×61型),青島國(guó)森機(jī)械有限公司;電子萬(wàn)能力學(xué)實(shí)驗(yàn)機(jī)(ETM605D型),深圳萬(wàn)測(cè)試驗(yàn)設(shè)備有限公司;電腦色差儀(NH300+型),深圳三恩時(shí)科技公司;超景深三維顯微鏡(VHX-6000型),日本基恩士公司。

1.2 pMDI-WC制備

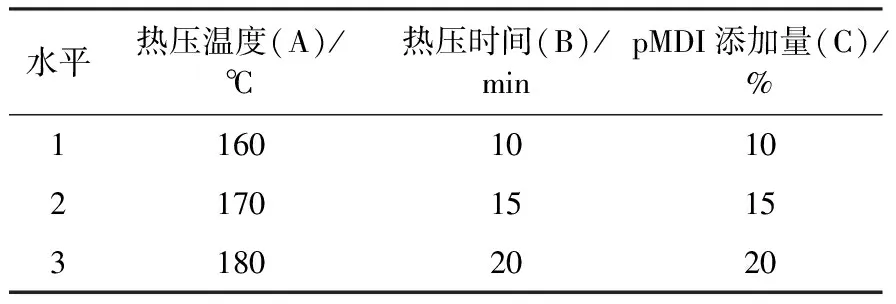

按L9(34)設(shè)計(jì)正交試驗(yàn),考察因素為熱壓溫度(A)、熱壓時(shí)間(B)和pMDI添加量(C),試驗(yàn)因素及水平見(jiàn)表1。

表1 試驗(yàn)因素與水平Table 1 Experiment factors and levels

每塊pMDI-WC所用樺木單板層數(shù)為20層,根據(jù)設(shè)定的pMDI添加量,計(jì)算出每層樺木單板所需的pMDI用量,然后將對(duì)應(yīng)量的pMDI樹(shù)脂均勻地刷涂在樺木單板的表面,再把單板沿著長(zhǎng)度方向?qū)盈B組坯后轉(zhuǎn)移至熱壓機(jī)中,板面壓力為64 MPa。加熱加壓固化后制得pMDI-WC,壓縮率為(57±1.22)%,厚度為(6.0±0.2)mm,密度為(1.40±0.02)g/cm3。每個(gè)試驗(yàn)條件下制備3塊pMDI-WC,pMDI添加量(P)計(jì)算公式為:

P=m1/(m0+m1)×100%

(2)

式中:m0表示熱壓前未刷涂pMDI的木單板質(zhì)量,g;m1表示刷涂的pMDI質(zhì)量,g。

1.3 性能表征

參照GB/T 1449—2005《纖維增強(qiáng)塑料彎曲性能試驗(yàn)方法》測(cè)試彎曲強(qiáng)度,參照GB/T 1447—2005《纖維增強(qiáng)塑料拉伸性能試驗(yàn)方法》測(cè)試?yán)鞆?qiáng)度,加載速率均為10 mm/min,每組試樣重復(fù)6次,使用超景深三維顯微鏡觀察試樣的拉伸斷裂面。

吸水率(WA,式中記為WA)和吸水厚度膨脹率(TS,式中記為T(mén)S)按照GB/T 17657—2013《人造板及飾面人造板理化性能試驗(yàn)方法》進(jìn)行測(cè)試,浸泡時(shí)間為24 h,每種材料取6個(gè)試件進(jìn)行測(cè)試。吸水率和吸水厚度膨脹率計(jì)算公式如下:

WA=(Mt-M0)/M0×100%

(3)

TS=(Tt-T0)/T0×100%

(4)

式中:M0和Mt分別為浸泡前后試件的質(zhì)量,g;T0和Tt分別為浸泡前后試件的厚度,mm。

pMDI-WC表面顏色參照1976年國(guó)際照明委員會(huì)CIE(L*a*b*)標(biāo)準(zhǔn)色度學(xué)理論,采用測(cè)色儀進(jìn)行定量表征,主要物理參數(shù)為明度(L*)、紅綠軸色度指數(shù)(a*)、黃藍(lán)軸色度指數(shù)(b*)。每個(gè)pMDI-WC表面取6個(gè)點(diǎn)測(cè)試,以天然樺木單板作為對(duì)照,根據(jù)式(5)和(6)計(jì)算pMDI-WC與天然木材的明度差ΔL*和色差ΔE*。

(5)

(6)

2 結(jié)果與分析

采用L9(34)正交試驗(yàn)研究熱壓溫度(A)、熱壓時(shí)間(B)和pMDI添加量(C)對(duì)pMDI-WC彎曲強(qiáng)度、拉伸強(qiáng)度、WA、TS、明度差、色差的影響,測(cè)試結(jié)果如表2所示。由表2中的數(shù)據(jù)可知,pMDI-WC表現(xiàn)出優(yōu)異的彎曲強(qiáng)度和拉伸強(qiáng)度,表明在保留木質(zhì)素的條件下,使用pMDI制備高強(qiáng)度木基復(fù)合材料是可行的。通過(guò)方差分析和極差分析對(duì)試驗(yàn)結(jié)果進(jìn)行研究,方差分析主要用于判斷各因素對(duì)試驗(yàn)結(jié)果的影響是否顯著,而極差分析能夠直觀地確定主要和次要因素,結(jié)合二者的分析結(jié)果,可以探索出優(yōu)化的制備工藝。

表2 pMDI-WC性能測(cè)試結(jié)果Table 2 Performance test results of the pMDI-WC

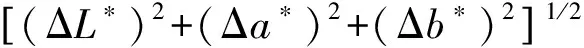

2.1 制備工藝對(duì)pMDI-WC力學(xué)性能的影響

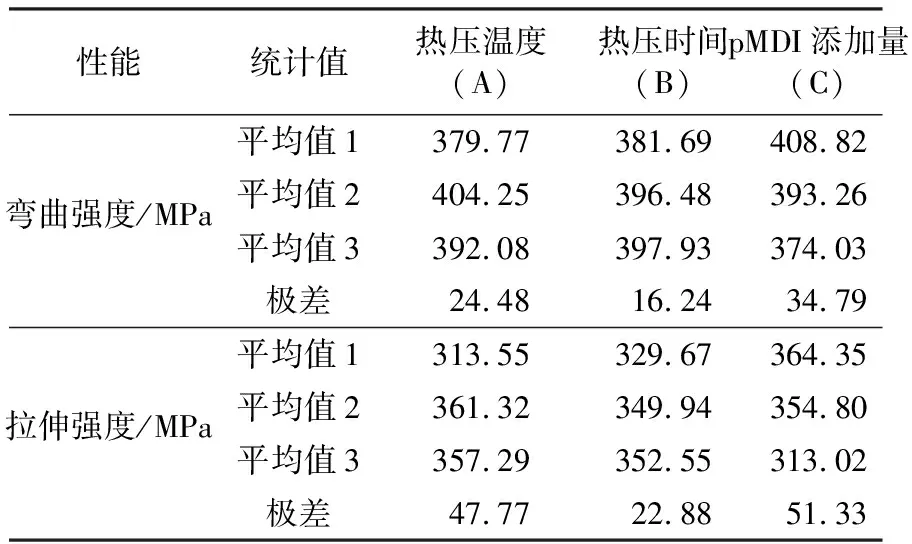

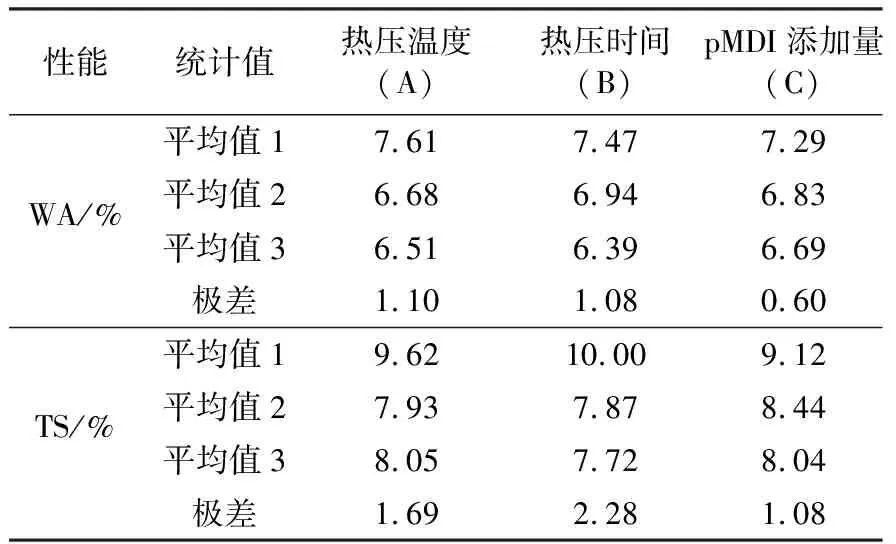

pMDI-WC的彎曲強(qiáng)度和拉伸強(qiáng)度測(cè)試結(jié)果如表2所示,制備工藝對(duì)pMDI-WC力學(xué)性能影響的方差和極差分析結(jié)果分別見(jiàn)表3、4。通過(guò)方差分析(表3)可知,熱壓溫度、熱壓時(shí)間和pMDI添加量對(duì)pMDI-WC的力學(xué)性能均有極顯著的影響(P<0.01)。此外,由表4中彎曲強(qiáng)度和拉伸強(qiáng)度的平均值可知,pMDI-WC具有優(yōu)異的力學(xué)性能,這是因?yàn)閜MDI本身具有極高的反應(yīng)活性和滲透性,在溫度和壓力的作用下,pMDI的流動(dòng)性增大,能夠滲透進(jìn)入單板內(nèi)部,與木材發(fā)生交聯(lián)反應(yīng),并形成穩(wěn)定的聚合體,從而使各個(gè)單板層緊密結(jié)合,減少應(yīng)力集中點(diǎn),提高力學(xué)性能。進(jìn)一步觀察發(fā)現(xiàn),pMDI-WC的彎曲強(qiáng)度和拉伸強(qiáng)度隨著pMDI添加量的增加呈現(xiàn)下降趨勢(shì)。這是由于pMDI的添加量增加到一定程度時(shí),對(duì)于木材單板來(lái)說(shuō),過(guò)量的pMDI難以在有限的熱壓時(shí)間內(nèi)有效固化,導(dǎo)致木材與pMDI的結(jié)合相對(duì)減弱。根據(jù)極差值(表4)可知,制備工藝對(duì)彎曲強(qiáng)度和拉伸強(qiáng)度影響的顯著性順序均為pMDI添加量>熱壓溫度>熱壓時(shí)間。

表3 制備工藝對(duì)pMDI-WC力學(xué)性能影響的方差分析Table 3 ANOVA of the influence of preparation process on the mechanical properties of the pMDI-WC

表4 制備工藝對(duì)pMDI-WC力學(xué)性能影響的極差分析Table 4 Range analysis of the influence of preparation process on the mechanical properties of pMDI-WC

表4中的平均值結(jié)果顯示,隨著熱壓溫度的升高,pMDI-WC的彎曲強(qiáng)度和拉伸強(qiáng)度呈現(xiàn)先增加后下降的趨勢(shì)。這主要是由于熱壓溫度的升高導(dǎo)致層壓的木材單板表層和芯層溫度梯度增大,提高了pMDI-WC內(nèi)部熱量傳導(dǎo)效率,使pMDI具有更好的流動(dòng)性,從而提高了木材與pMDI發(fā)生交聯(lián)反應(yīng)的程度和速度,進(jìn)而增強(qiáng)了木材與pMDI的粘接,提高了pMDI-WC的彎曲強(qiáng)度和拉伸強(qiáng)度。然而,隨著熱壓溫度進(jìn)一步升高,高溫作用可能會(huì)破壞木材內(nèi)部結(jié)構(gòu),從而不利于力學(xué)性能的提升。此外,隨著熱壓時(shí)間的延長(zhǎng),木材和pMDI反應(yīng)和固化得到更充分的發(fā)展,pMDI-WC的彎曲強(qiáng)度和拉伸強(qiáng)度逐漸增大。綜合以上分析,在本試驗(yàn)范圍內(nèi),當(dāng)熱壓溫度為170 ℃、熱壓時(shí)間為20 min、pMDI添加量為10%時(shí),pMDI-WC具有最佳的力學(xué)性能。

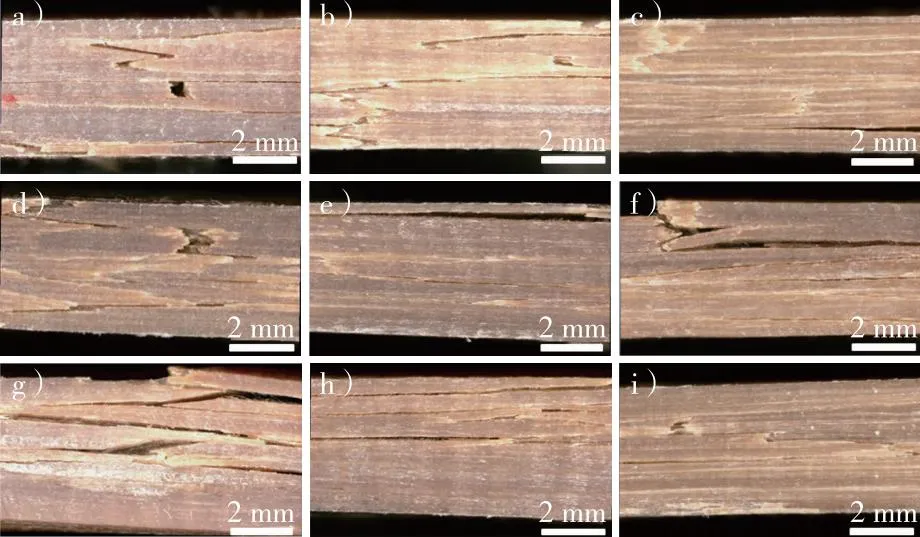

鑒于pMDI添加量對(duì)pMDI-WC的力學(xué)性能影響最為顯著,利用超景深三維顯微鏡對(duì)拉伸斷裂面進(jìn)行了觀察,以研究不同pMDI添加量下的pMDI-WC破壞方式。不同條件下pMDI-WC的拉伸斷裂面形貌見(jiàn)圖1,pMDI-WC的拉伸斷裂主要有兩種方式,分別是木材單板層間破壞和纖維斷裂。當(dāng)pMDI添加量為10%時(shí)(圖1a~c),斷裂面顯示少量的層間破壞和大量的纖維拔出;當(dāng)pMDI添加量為15%時(shí)(圖1d~f),pMDI-WC拉伸斷裂面可見(jiàn)層間破壞以及纖維拔出;當(dāng)pMDI添加量為20%時(shí)(圖1g~i),拉伸斷裂面出現(xiàn)許多分層裂縫,表明主要是層間破壞。這些現(xiàn)象表明pMDI添加量越高,pMDI-WC拉伸破壞更易出現(xiàn)分層現(xiàn)象。可能是因?yàn)樵谟邢薜臒釅簳r(shí)間內(nèi),pMDI添加量增多,木材與pMDI的反應(yīng)不夠充分,層間粘接不緊密,導(dǎo)致破壞時(shí)出現(xiàn)分層。

a~c)pMDI添加量10%;d~f)pMDI添加量15%; g~i)pMDI添加量20%。圖1 不同水平下拉伸斷裂面圖Fig. 1 Sections of tensile fracture failure at different levels

2.2 制備工藝對(duì)pMDI-WC耐水性能的影響

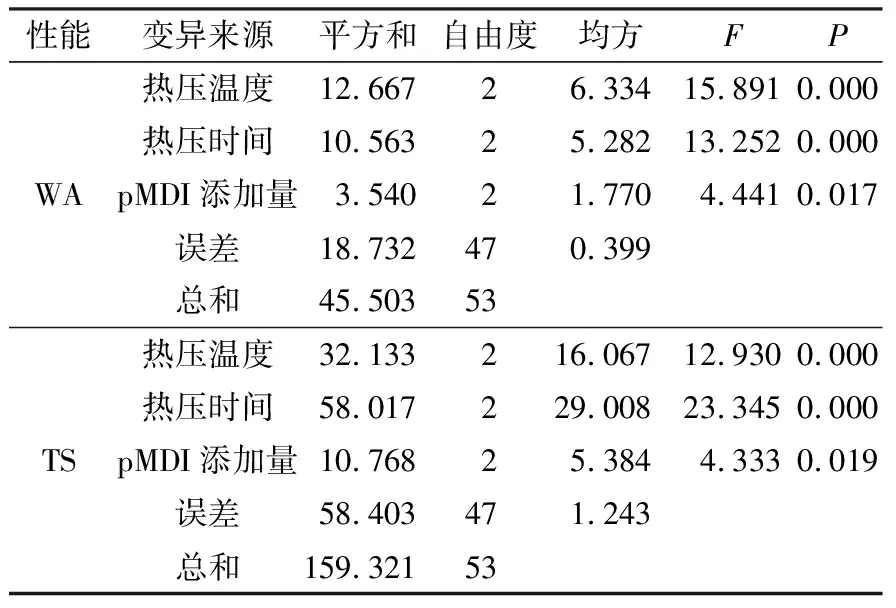

pMDI-WC的WA和TS測(cè)試結(jié)果如表2所示,根據(jù)方差分析(表5)可知,pMDI-WC的WA和TS受熱壓溫度、熱壓時(shí)間及pMDI添加量的影響顯著(P<0.05),其中,熱壓溫度和熱壓時(shí)間對(duì)WA和TS的影響極顯著(P<0.01)。由極差分析(表6)可知,對(duì)于WA的影響程度為熱壓溫度>熱壓時(shí)間>pMDI添加量;對(duì)于TS的影響程度為熱壓時(shí)間>熱壓溫度>pMDI添加量。表6中的平均值表明,隨著熱壓溫度、熱壓時(shí)間和pMDI添加量的增加,pMDI-WC的WA和TS減小。這是因?yàn)楦邷叵聀MDI固化會(huì)更完全,熱壓時(shí)間的延長(zhǎng)使木材和pMDI發(fā)生交聯(lián)反應(yīng)的程度更加完善,高壓密實(shí)化使得單板之間結(jié)合更緊密,提高了耐水性能。由于本研究中采用的是刷涂pMDI的方法,所以當(dāng)pMDI添加量提高時(shí)會(huì)使木材表面pMDI的分布更加均勻,從而在熱壓過(guò)程中使pMDI更好地滲透到木單板內(nèi)部。異氰酸根和羥基發(fā)生化學(xué)反應(yīng),不僅有助于使單板層更加有效地粘接,還減少了固化后單板表面的親水性羥基,從而降低了WA和TS。綜上所述,在本試驗(yàn)條件(熱壓溫度180 ℃、熱壓時(shí)間20 min、pMDI添加量20%)下,pMDI-WC具有最低的WA和TS。在實(shí)際生產(chǎn)中,為了獲得具有良好耐水性的pMDI-WC,可結(jié)合實(shí)際情況提高熱壓溫度、熱壓時(shí)間和pMDI-WC添加量。

表5 制備工藝對(duì)pMDI-WC耐水性能影響的方差分析Table 5 ANOVA of the influence of preparation process on the water resistance of pMDI-WC

表6 制備工藝對(duì)pMDI-WC耐水性能影響的極差分析Table 6 Range analysis of the influence of preparation process on the water resistance of pMDI-WC

2.3 制備工藝對(duì)pMDI-WC表面顏色的影響

在本研究中,使用層壓法制備的pMDI-WC在很大程度上保留了木材的表面紋理效果,可直接用作室內(nèi)裝飾或建筑外材。因此,對(duì)pMDI-WC的表面顏色進(jìn)行研究,以確保pMDI-WC在具有原木表面顏色的同時(shí),仍具有良好的裝飾作用和使用效果。

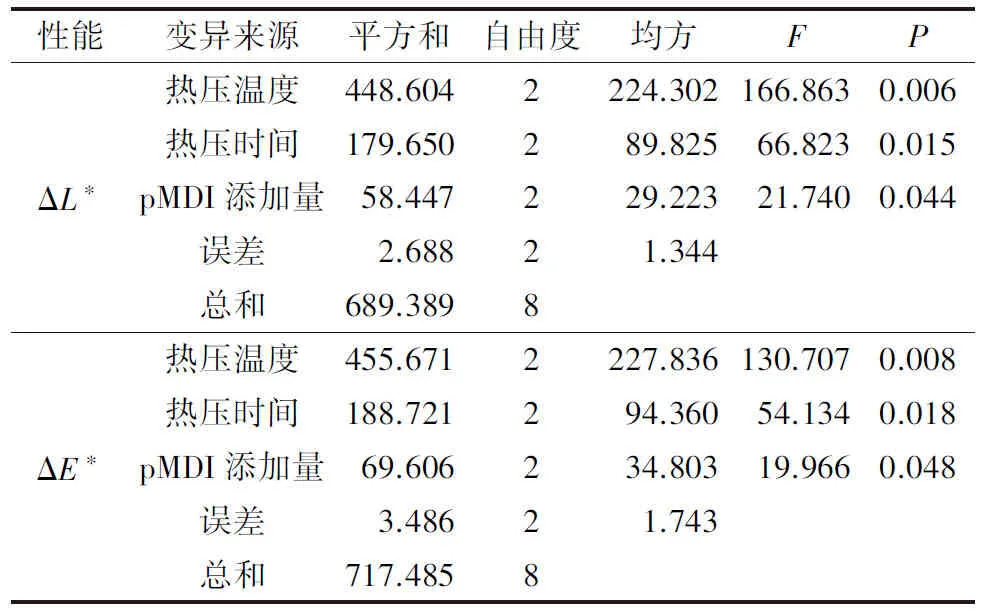

熱壓溫度、熱壓時(shí)間和pMDI添加量對(duì)pMDI-WC表面的明度差和色差均有顯著影響(P<0.05),如表7所示。由極差的大小順序(表8)可知,熱壓溫度、熱壓時(shí)間和pMDI添加量對(duì)明度差和色差值影響的程度均為熱壓溫度>熱壓時(shí)間>pMDI添加量,即隨著熱壓溫度的升高、熱壓時(shí)間的延長(zhǎng)以及pMDI添加量的增大,pMDI-WC的明度差和色差值增大。隨著熱壓溫度的升高和熱壓時(shí)間的增加,pMDI-WC的明度值下降,與天然未處理木材的明度差和色差也逐漸增大。出現(xiàn)這一現(xiàn)象的原因可能是熱壓溫度升高和熱壓時(shí)間延長(zhǎng)導(dǎo)致木材的半纖維素或木質(zhì)素受熱發(fā)生分解[21],以及有機(jī)物質(zhì)的揮發(fā)等使木材木質(zhì)素中的羧基等發(fā)色基團(tuán)數(shù)量發(fā)生改變,增強(qiáng)了對(duì)可見(jiàn)光的吸收,使pMDI-WC表面顏色加深,明度差和色差與天然木材相比有所增大[22-23]。此外,pMDI的添加量越多,其與木材發(fā)生化學(xué)反應(yīng)越充分,木材細(xì)胞結(jié)構(gòu)內(nèi)更多的pMDI填充進(jìn)一步使pMDI-WC的明度差和色差增大。因此,根據(jù)實(shí)際應(yīng)用需求,可通過(guò)控制熱壓溫度、熱壓時(shí)間和pMDI添加量來(lái)調(diào)整pMDI-WC的明度和色差。

表7 制備工藝對(duì)pMDI-WC明度差和色差影響的方差分析Table 7 ANOVA of the influence of preparation process on the lightness difference and color difference of pMDI-WC

表8 制備工藝對(duì)pMDI-WC明度差和色差影響的極差分析Table 8 Range analysis of the influence of preparation process on the lightness difference and color difference of pMDI-WC

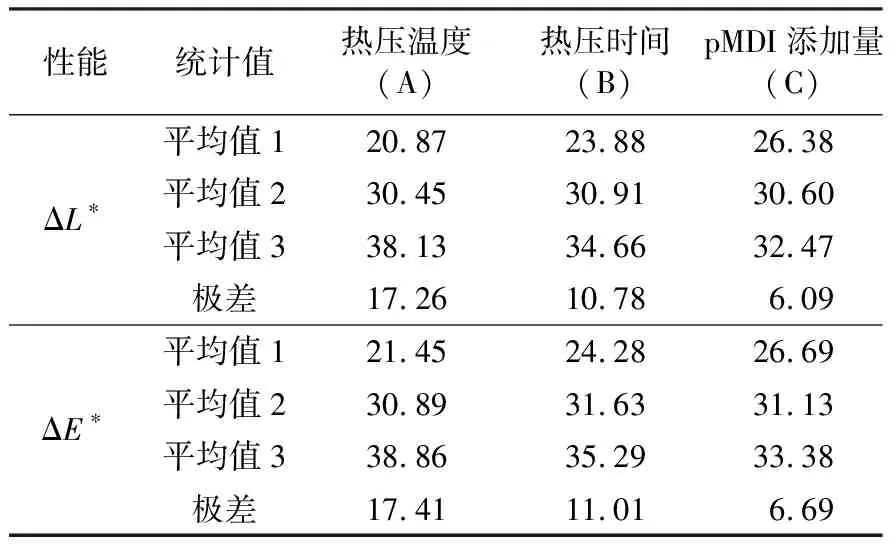

不同條件下pMDI-WC的木材表面顏色對(duì)比如圖2所示,經(jīng)過(guò)熱壓之后,隨著溫度的增加,木材的顏色逐漸由黃白色轉(zhuǎn)變?yōu)樯詈稚0殡S著顏色的加深,pMDI-WC表面顏色更加均勻。在實(shí)際應(yīng)用中,可以根據(jù)木材美學(xué)特性需求選擇合適的工藝,以獲得所需的顏色,從而提升木材美學(xué)效果和附加值。

a)天然木材;b~d)對(duì)應(yīng)正交試驗(yàn)中160 ℃條件;e~g)對(duì)應(yīng)正交試驗(yàn)中170 ℃條件;h~j)對(duì)應(yīng)正交試驗(yàn)中180 ℃條件。圖2 不同水平下的pMDI-WC表面顏色對(duì)比Fig. 2 Surface color comparison of pMDI-WC at different levels

2.4 pMDI-WC的制備工藝優(yōu)化及其力學(xué)性能

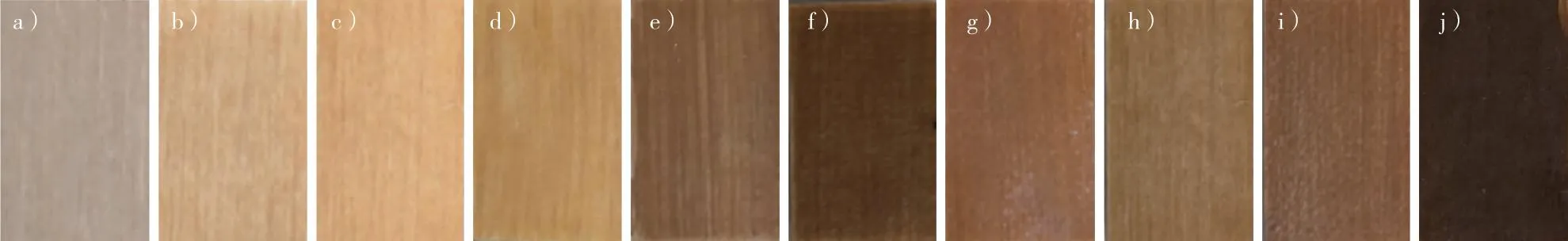

綜合正交試驗(yàn)結(jié)果可知,熱壓溫度170 ℃、熱壓時(shí)間20 min、pMDI添加量10%為優(yōu)化制備工藝,因此在該條件下制得pMDI-WC,其彎曲強(qiáng)度和拉伸強(qiáng)度分別為473.59和408.56 MPa,WA和TS分別是6.45%和7.79%。為進(jìn)一步確認(rèn)最佳樹(shù)脂添加量,在熱壓溫度170 ℃和熱壓時(shí)間20 min的條件下制備了pMDI添加量為5%的pMDI-WC。與pMDI添加量為10%的pMDI-WC相比,5%pMDI添加量的pMDI-WC彎曲強(qiáng)度和拉伸強(qiáng)度均大幅度下降,分別是331.88和323.79 MPa,WA和TS分別增至15.36%和16.87%。因此,可以確定10%為較優(yōu)的pMDI樹(shù)脂添加量。在樹(shù)脂添加量同為10%的條件下,本研究中pMDI-WC的力學(xué)性能遠(yuǎn)高于酚醛樹(shù)脂制備的層壓木材(彎曲強(qiáng)度和拉伸強(qiáng)度分別為269.60和238 MPa)[24]。此外,如圖3b所示[1,2,24-27],pMDI-WC的彎曲比強(qiáng)度遠(yuǎn)超部分高強(qiáng)度材料,如2024-T3合金、TRIPLEX鐵、鋁合金等,具有輕質(zhì)高強(qiáng)的特點(diǎn);與以往國(guó)內(nèi)外報(bào)道的脫除木質(zhì)素的密實(shí)化木竹材相比,pMDI-WC的彎曲比強(qiáng)度可與之相媲美。與其他密實(shí)化木竹材的制備過(guò)程相比,pMDI-WC的制備過(guò)程更簡(jiǎn)單、高效,且無(wú)須經(jīng)過(guò)煩瑣的脫除木質(zhì)素步驟,從而避免了廢液污染物的產(chǎn)生,如表9所示。由于未涉及脫除木質(zhì)素工藝,pMDI-WC的壓縮率約為57%,在保證高強(qiáng)度的情況下,木材體積損失相對(duì)較小(脫除木質(zhì)素后的壓縮率大多超過(guò)70%)。由于木材天然可降解,pMDI-WC的制備過(guò)程簡(jiǎn)單、高效,加之優(yōu)異的力學(xué)性能,有望將其用于高強(qiáng)度的結(jié)構(gòu)材領(lǐng)域。

圖3 pMDI-WC與金屬、合金、其他密實(shí)化木 竹材彎曲比強(qiáng)度的比較Fig. 3 Comparison of bending specific strength between pMDI-WC and metal, alloy and other densified wood and bamboo

表9 密實(shí)化木竹材的制備方法和力學(xué)性能比較Table 9 Comparison of preparation methods and mechanical properties of densified wood and bamboo

3 結(jié) 論

本研究采用天然樺木單板和pMDI制備了高強(qiáng)度pMDI-WC,通過(guò)正交試驗(yàn)探究了熱壓溫度、熱壓時(shí)間和pMDI添加量對(duì)其力學(xué)性能、耐水性和表面顏色的影響,得出以下結(jié)論:

1)在本試驗(yàn)范圍內(nèi),熱壓溫度、熱壓時(shí)間和pMDI添加量對(duì)pMDI-WC的力學(xué)性能均具有顯著影響,其影響程度由大到小的順序?yàn)閜MDI添加量>熱壓溫度>熱壓時(shí)間。優(yōu)選出最佳力學(xué)性能的制備條件為熱壓溫度170 ℃、熱壓時(shí)間20 min、pMDI添加量10%。

2)熱壓溫度、熱壓時(shí)間和pMDI添加量和對(duì)pMDI-WC的耐水性具有顯著的影響。對(duì)于WA的影響程度由大到小依次為熱壓溫度>熱壓時(shí)間>pMDI添加量;對(duì)于TS的影響程度由大到小依次為熱壓時(shí)間>熱壓溫度>pMDI添加量。pMDI-WC的WA和TS隨著熱壓溫度、熱壓時(shí)間和pMDI添加量的增大而減小。

3)熱壓溫度、熱壓時(shí)間和pMDI添加量對(duì)pMDI-WC的明度差和色差具有顯著的影響,影響程度由大到小依次為熱壓溫度>熱壓時(shí)間>pMDI添加量。隨著熱壓溫度的升高、熱壓時(shí)間的增加和pMDI添加量的增多,pMDI-WC與天然未處理木材的明度差和色差逐漸增加。

4)在最優(yōu)制備條件下,pMDI-WC的彎曲強(qiáng)度和拉伸強(qiáng)度分別為473.59和408.56 MPa,具有輕質(zhì)高強(qiáng)的特性。

高強(qiáng)度木基復(fù)合材料是一種具有廣闊應(yīng)用前景的新型材料,有望在建筑、交通運(yùn)輸、航空航天等領(lǐng)域得到廣泛應(yīng)用。本研究通過(guò)簡(jiǎn)單高效的方法制備出了力學(xué)性能優(yōu)異的pMDI-WC,以拓展木基復(fù)合材料的應(yīng)用領(lǐng)域并提升其附加值,為高強(qiáng)度木基復(fù)合材料的研發(fā)提供新的思路和理論指導(dǎo)。