深井酸性浸水煤層風干氧化自然發火特性分析

劉浩東

(陜西正通煤業有限責任公司,陜西 咸陽 712000)

0 引言

我國是煤炭生產大國,2022年煤炭總產量為45.6億t。煤炭資源的消耗量在各類能源消耗量中占據主體地位,且在長時期內不會改變[1]。據統計,我國國有重點煤礦中具有自然發火危險的礦井約占47.3%,因煤自燃造成的火災高達390多次,煤炭自燃已經對礦井的安全生產造成了嚴重的威脅[2]。近年來,隨著礦井采深以每年10 m左右的速度逐漸向深部延伸(部分地區的礦井已經以每年20 m的速度增大),煤層自燃危險性正在顯著增加。深井開采會引起礦井沖擊地壓、地溫的上升[3]。同時,受巖石沉積及地質構造的影響,有些地區以海陸相為主,硫酸鹽豐富,成煤過程中煤層中集聚了不同程度的H2S氣體。H2S氣體微溶于水,遇水呈酸性,酸性浸水則會繼續侵蝕煤體結構,擴大煤體內部原來的孔裂隙,使煤炭本身的自燃傾向性發生改變。因此,探索浸水煤層風干氧化自然發火特性對防治浸水煤層自燃有重要的研究意義。

目前,諸多學者對深井酸性浸水煤層自然發火特性進行了研究。牛會永等[4]發現煤樣浸水干燥后,煤自燃傾向性隨著煤氧化反應速率的逐漸加快而增大。文虎等[5]的研究表明水浸環境對煤樣耗氧速率和煤樣CO、CO2、C2H6、C2H4生成率有一定的影響。秦小文[6]研究發現浸水風干煤層具有更高的自燃傾向性。李鑫[7]發現浸水風干煤樣較原煤樣的氣體產量增加,且交叉點溫度降低,自燃氧化性更強。宋亞偉[8]探究了浸水作用引起的多元氣體競爭吸附機制對自由基變化的影響。鄭凱月[9]發現浸水作用增加了煤與氧氣的接觸面積,提高了煤分子中活性基團含量,導致浸水煤氧化過程中生成氣體產物的速率更快,自燃性增強。

綜上所述,學者們對浸水煤層風干氧化自燃發火特性進行了大量的研究,但是缺少酸性浸水煤層風干氧化自燃發火特性的研究。事實上,煤礦井下環境較為復雜,并且夾雜很多酸性氣體,煤層浸水環境大多都是酸性,因此研究酸性浸水煤層風干氧化自燃發火特性是十分必要的,且能夠促進對煤層自燃災害的防治工作。

1 試驗裝置

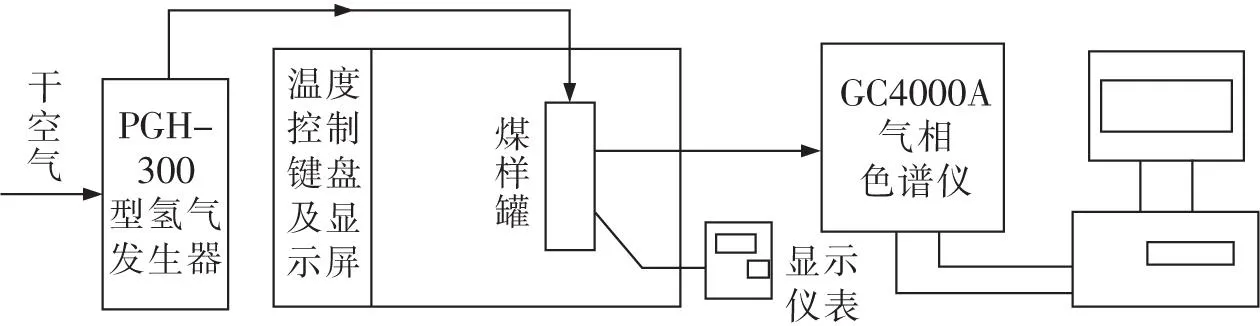

試驗采用氧化模擬試驗系統進行,如圖1所示。該系統由預熱氣路系統、傳熱煤樣罐、程序控溫箱、氣體采集及分析系統和多路數據采集系統組成。

圖1 煤氧化模擬試驗系統原理Fig.1 Schematic diagram of coal oxidation simulation experimental system

2 試驗準備

2.1 煤樣制備

在陜西某礦井下204工作面剛暴露的煤壁處收集試樣,現場用密閉塑料袋封裝,送至實驗室。制備試驗樣品前先剝去樣品表面氧化層,選取一定量的樣品在常溫下進行破碎,篩分出40目~80目(0.18~0.38mm)粒度范圍的樣品,作為試驗樣品。

2.2 試驗方案設計

2.2.1 煤體浸水風干條件的確定

對煤樣進行浸泡5 d處理,浸泡程序完成后,將煤樣放置在室溫23 ℃的條件下風干24 h,模擬204工作面采空區遺煤所經歷的浸水風干過程,對試驗產生的氣體種類、濃度、溫度等參數進行實時監測,并根據試驗結果,研究浸水風干條件下對煤體自燃特性的影響及煤體自燃氧化規律。

2.2.2 煤體二次氧化條件的確定

為了研究在不同氧化程度下煤體自燃特性的影響及煤體自燃氧化規律,通過設定不同的預氧化條件,分別模擬204工作面采空區遺煤所經歷的初次氧化、二次氧化的過程。204工作面埋深在900 m以上且地溫較高,因此選取較高的預氧化條件(預氧化至40 ℃、55 ℃和70 ℃),并對試驗現象進行實時監測。

2.2.3 煤體內H2S氣體濃度條件的確定

預先把煤樣放入溶有H2S的水溶液中浸泡5 d,然后進行24 h的風干處理,模擬204工作面采空區遺煤受H2S氣體影響的過程,研究煤層中含有H2S氣體條件下煤體自燃特性的影響及煤體自燃氧化規律。具體的試驗方案設計見表1。

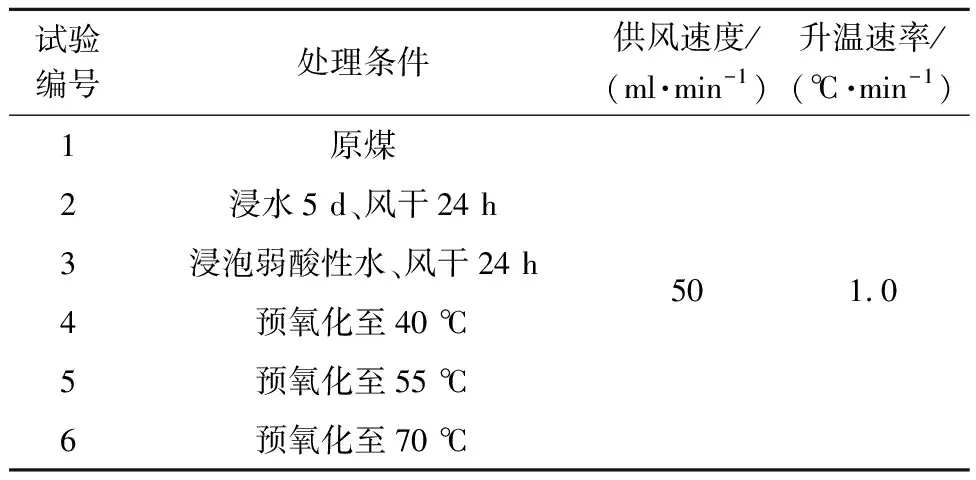

表1 試驗方案設計

2.3 試驗步驟

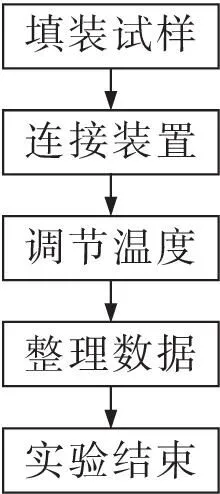

將50 g待測樣品裝入樣品罐中,煤樣上方均勻覆蓋一層厚度為2~3 mm的石棉。檢查電源、溫度控制系統、供氣系統的連接情況及氣路的通暢情況,準備開始試驗。根據試驗需要,通過溫度控制表進行升溫程序設置。對進入氣相色譜分析儀的氣體進行分析,數據進行存檔后進行圖表繪制。將溫度控制箱各開關關閉,切斷電源,待溫度在自然狀態下降至室溫后再打開程序升溫箱,取出并打開樣品罐,取出試樣,對樣品罐進行清理,以方便下次試驗,具體流程如圖2所示。

圖2 試驗步驟流程Fig.2 Flowchart of experimental procedure

3 試驗結果及分析

根據204工作面酸性浸水及高地溫的特點,分別對煤樣進行升溫氧化、浸水風干及酸性浸水風干處理,并以原煤樣為對比煤樣,進行程序升溫試驗。監測在試驗過程中產生的CO、CO2、CH4標志性氣體的濃度變化和試驗過程中O2的消耗量變化情況,將得到的數據進行分析,分別作出不同預處理條件下O2消耗量及CO、CO2、CH4產生量變化曲線,進而分別對原煤、預氧化及浸水風干煤體在不同情況下的氧化自燃特性進行分析[10-12]。

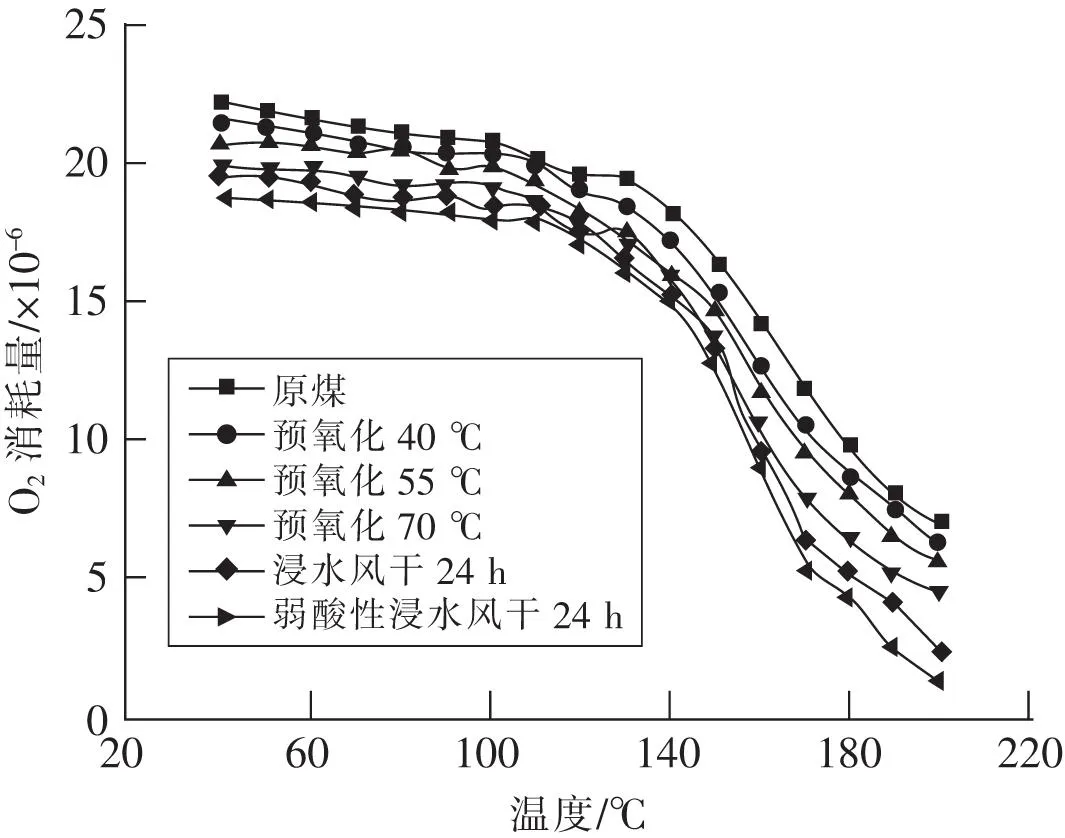

3.1 不同預處理煤樣O2消耗變化

圖3為不同預處理煤樣O2消耗變化趨勢。可以看出,在不同溫度時,不同預處理條件下的煤樣對O2的消耗量不同,從整體趨勢分析,在酸性水溶液中浸水風干24 h后的煤樣在整個試驗過程中所消耗的O2最少,當溫度在40~110 ℃時,煤樣對氧氣的消耗量雖有變化,但是整體變化趨勢不明顯;在高溫110~170 ℃時,煤樣對氧氣的消耗量大幅度降低,預氧化70 ℃的煤樣在整個試驗過程中,對氧氣的消耗呈現整體下降的趨勢。在試驗初始階段,不同預處理煤樣的O2消耗依次為:酸性浸水煤樣風干24 h(19.02×10-6)<浸水煤樣風干24 h(19.78×10-6)<預氧化70 ℃(22.62×10-6)<預氧化55 ℃(19.94×10-6)<預氧化40 ℃(20.9×10-6)<原煤(21.05×10-6),O2的消耗量越小表明煤樣的氧化自然發火危險性越大。

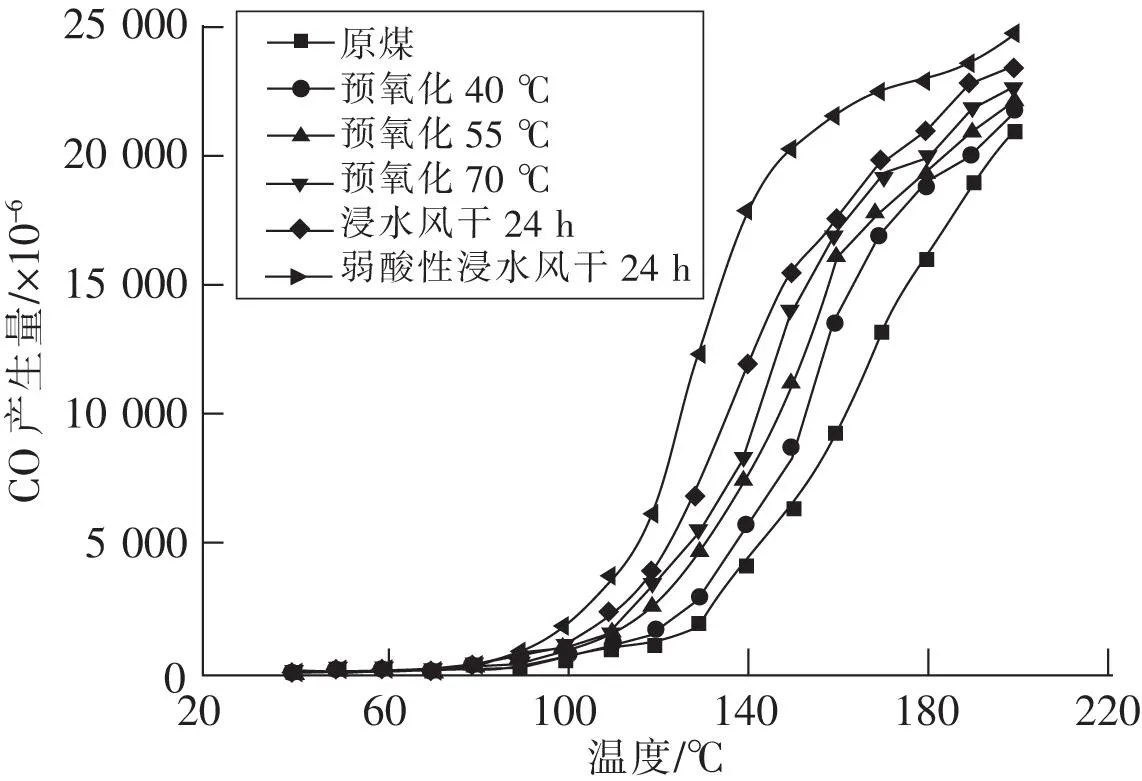

3.2 不同預處理煤樣CO產生量

由圖4可知,在相同程序升溫條件下,經過不同的預處理條件后,在試驗過程中不同煤樣CO的產生量明顯不同,在程序升溫的低溫階段,即在40~80 ℃時,所有煤樣的CO產生量均較低,在40×10-6~50×10-6,說明各不同預處理條件下的煤樣在低溫時差異較小。當溫度上升到90℃時,此時程序升溫溫度開始進入高溫階段,隨著溫度的不斷上升,CO產生量開始出現明顯的變化。在90~120 ℃范圍內,不同預處理條件下的煤樣CO產生量開始出現分化,但是增速緩慢;在120~180 ℃范圍內,不同預處理煤樣產生的CO量均出現迅速升高的趨勢;180~200 ℃時,不同預處理條件下煤樣的CO產生量減緩,并在200℃時達到最大值。不同預處理條件下的煤樣與原煤的CO產生量均達到20 000×10-6以上,是起始溫度CO產生量的400~500倍,其中弱酸性條件下浸水風干的煤樣產生的CO量最大值達到24 698×10-6。其不同預處理條件下的煤樣CO產生量依次為:酸性浸水煤樣風干24 h>浸水煤樣風干24 h>預氧化70 ℃>預氧化55 ℃>預氧化40 ℃>原煤。

圖3 不同預處理煤樣O2消耗變化Fig.3 Changes of O2 consumption for different pretreated coal samples

圖4 不同預處理煤樣CO產生量Fig.4 CO production of different pretreated coal samples

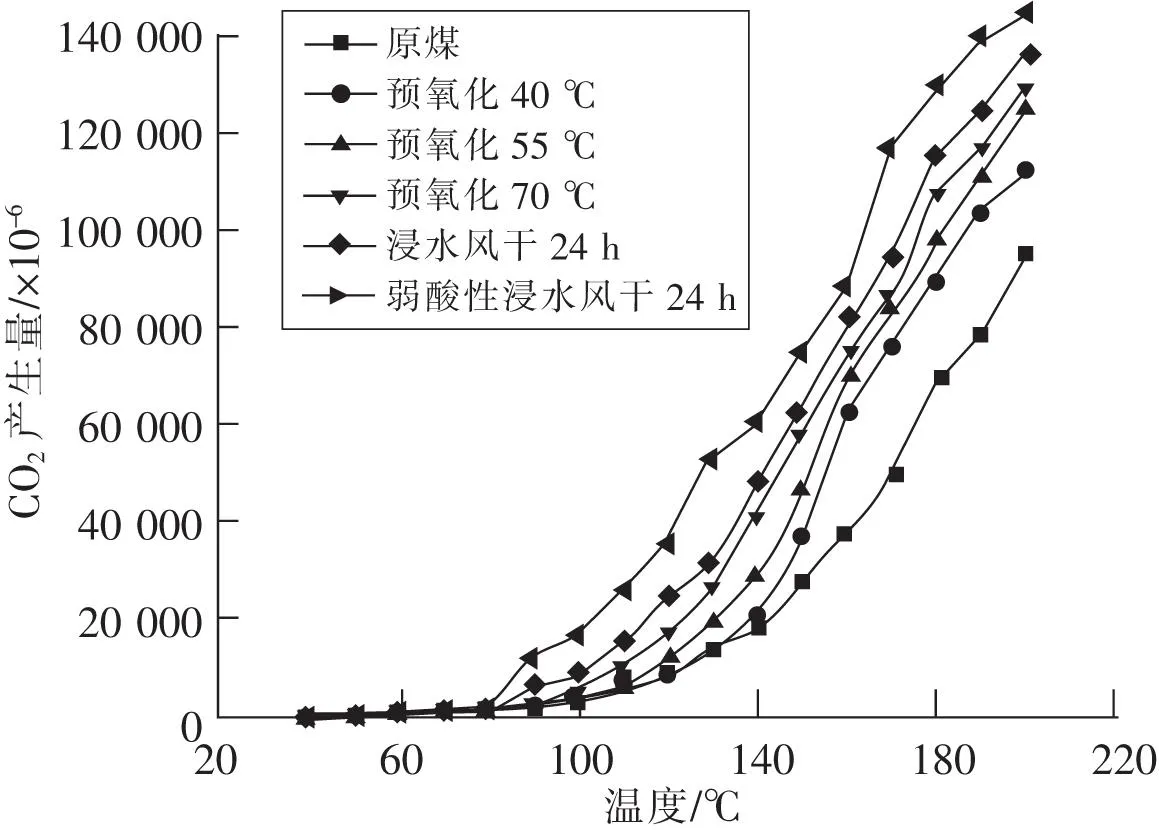

3.3 不同預處理煤樣CO2產生量

由圖5可知,在經過不同預處理的煤樣和原煤,在相同程序升溫條件下,試驗過程中產生的CO2變化相差較大。在低溫階段,即40~80 ℃時,所有煤樣產生的CO2均較低,不同煤樣之間差異較小,在400×10-6~600×10-6。當溫度上升到90 ℃時,不同煤樣的CO2產生量開始出現明顯的分化,此時煤樣進入快速升溫階段。在90~140 ℃范圍內時,CO2產生量增長速率較為緩慢,當溫度上升到150 ℃時,CO2產生量開始迅速上升,直至200 ℃時達到最大值,弱酸性條件下浸水風干煤樣產生的CO2量達到144 333×10-6。在不同溫度階段,弱酸性條件下浸水風干煤樣的CO2產生量均處在所有煤樣中的最大值,不同預處理條件下煤樣的CO2產生量順序依次為:酸性浸水煤樣風干24 h>浸水煤樣風干24 h>預氧化70 ℃>預氧化55 ℃>預氧化40 ℃>原煤,與CO產生量順序一致。

圖5 不同預處理煤樣CO2產生量Fig.5 CO2 production of different pretreated coal samples

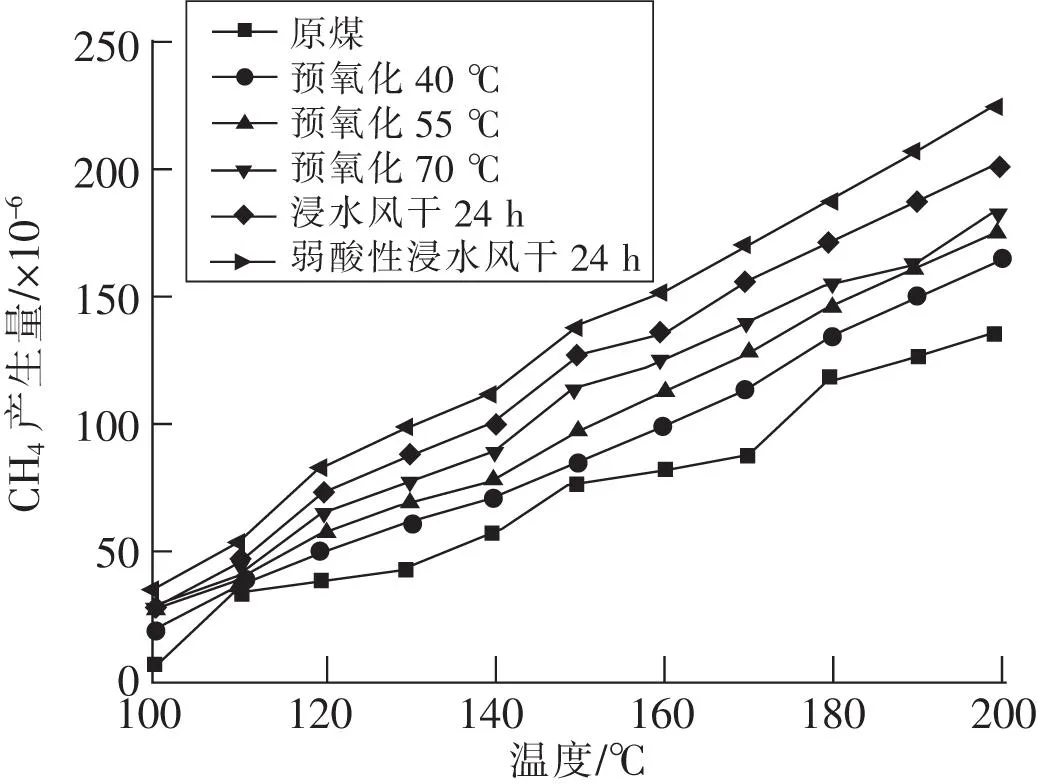

3.4 不同預處理煤樣CH4產生量

由圖6可知,在經過不同預處理的煤樣和原煤,在相同程序升溫條件下,試驗過程中產生的CH4變化相差較大。不同預處理條件下的煤樣在煤氧化自燃過程中產生的CH4氣體量都較原煤有明顯的增加,并且在整個試驗過程中呈現上升趨勢,其中弱酸性浸水風干條件下的煤樣在整個過程中CH4的產生量都處在最大值,浸水風干的煤樣次之。不同預處理條件下煤樣的CO2產生量順序依次為:酸性浸水煤樣風干24 h>浸水煤樣風干24 h>預氧化70 ℃>預氧化55 ℃>預氧化40 ℃>原煤,與CO產生量順序一致。

綜合不同預處理條件下的煤樣與原煤的程序升溫試驗所測得的試驗數據可知,不同煤樣的O2消耗量相差較大,不同煤樣在相同溫度條件下O2的消耗量越小說明該煤樣越容易發生氧化自燃;不同煤樣CO與CO2的產生量變化趨勢類似,在低溫階段,不同煤樣的CO、CO2產生量均較小且相差不大,當溫度進入90 ℃后,煤樣進入快速升溫階段,CO、CO2的產生量開始快速上升。CO與CO2氣體是煤樣在氧化后的產物,CO、CO2的產生量越大,表明煤樣越容易發生氧化自燃。CH4氣體在整個試驗過程中氣體產生量變化較明顯,且不斷增加,CH4氣體的產生量越大說明煤體發生氧化自燃的危險性越大。

圖6 不同預處理煤樣CH4產生量Fig.6 CH4 production of different pretreated coal samples

由以上試驗結果可知,所有煤樣發生氧化自燃的難易程度順序為:酸性浸水煤樣風干24 h>浸水煤樣風干24 h>預氧化70 ℃>預氧化55 ℃>預氧化40 ℃>原煤。因此,在深井酸性浸水煤層在高地溫的條件下發生氧化自燃的危險性很大,需要采取措施進行控制。

4 結論

(1)不同預處理條件下煤樣的耗氧量大小順序為:酸性浸水煤樣風干24 h<浸水煤樣風干24 h<預氧化70 ℃<預氧化55 ℃<預氧化40 ℃<原煤,說明酸性浸水煤層的耗氧量越小,在氧濃度低時煤炭就越容易發生氧化自燃。

(2)不同預處理條件下煤樣的CO、CO2產生量大小順序均為:酸性浸水煤樣風干24 h>浸水煤樣風干24 h>預氧化70 ℃>預氧化55 ℃>預氧化40 ℃>原煤,表明在酸性條件下浸水風干的煤樣自然發火的危險性更大,浸水風干煤樣次之,原煤樣自然發火危險性最低。

(3)不同預處理條件下煤樣的CH4產生量大小順序為:酸性浸水煤樣風干24 h>浸水煤樣風干24 h>預氧化70 ℃>預氧化55 ℃>預氧化40 ℃>原煤。

(4)結合理論分析及程序升溫試驗結果可知,當煤體處于高地溫、弱酸性浸水風干條件下發生煤體氧化自燃的危險性最大。