大傾角人字形PVG整芯阻燃輸送帶的研究與應用

李銀鴻

(貴州盤江煤電多種經營開發有限公司,貴州 六盤水 553536)

關鍵字:整體帶芯編制工藝;覆蓋膠配方設計;人字形輸送帶生產工藝;PVG 材質

1 PVG整芯的材質及其結構選擇

1.1 整芯材質選擇

帶芯制作時,應用的材質及其結構是保障PVG整芯帶性能及應用壽命的基礎,因此,針對整芯的骨架設計時,其骨架材料需要具備5個方面的基本性能:①需要具有高接頭強度、強斷裂與拉伸度;②需要具有較好的耐熱性;③需要具有較高的抗疲勞性;④需要具有較好的增塑糊浸漬性;⑤需要具有較小的密度及輕量化特點。所以,通過對不同類型的常用纖維、錦綸及滌綸等技術參數對比,結合生產實際,2 200 dtex 工業長絲的斷裂強力、斷裂伸長率、干熱收縮率、尺寸穩定性指數性能良好,選其作為帶芯經向受力線,選取1 100 dtex 超低收縮工業長絲作為緯向受力線,二個工業長絲配合使用提高了輸送帶強度,減輕輸送帶重量,同時按照MT/T 317—2019標準棉含量要求,只有添加適量的棉纖維,才能夠提高帶芯的吸糊量,保障其完整塑化。

1.2 整體帶芯編織結構的選擇

帶芯編織采用高強滌綸工業長絲和工業棉紗分別配股,捻合成帶芯經線,低收縮滌綸工業長絲和工業棉紗配股,捻合成帶芯緯線,并利用3~4層的方式交織成“B”形結構,以此來提高具有增強機械強度的結構體,棉紗經線穿入織物中心,有助于糊料的滲透,可有效避免覆蓋層發生脫落的現象。

2 配方設計

2.1 浸漬芯糊配方調整設計

PVG 整芯阻燃輸送帶的設計中,在浸漬芯糊原配方的基礎上對芯糊的配方進行優化調整,這樣不僅可以增加帶芯的吸糊量,保障整體帶芯塑化之后的整體強度及芯體的拉伸強度,使其剛性得到提升,還能夠促進整體帶芯和覆蓋膠之間的黏合強度得到提高,難以脫層[1];改變阻燃體系,增加鹵系材料的使用,形成鹵銻阻燃體系,最終使芯糊形成三阻燃體系,保證輸送帶的阻燃性能更加優良,確保井下使用安全。因此,選擇在原配方上添加了鹵系材料和增塑劑,減少三氯乙基磷酸酯(TCEP)的用量。

2.2 覆蓋膠配方調整設計

2.2.1 PVC樹脂材料選擇

PVC 樹脂是復合共混物的連續相,對最終生產出來的PVG 整體阻燃輸送帶的物理機械性能有著重要影響。因此,在選擇PVC 樹脂時,結合上述三者的比例條件展開了測試,結果發現,當PVC 的聚合度提高,復合共混物除了扯斷伸長率下降之外,其他屬性均得到提高。故選擇聚合度為1 250~1 350的Ⅲ型PVC 樹脂[2-3]。

2.2.2 補強體系及抗靜電劑選擇

補強劑的選擇可以提高復合共混物的導電性及物理機械性能。因此,經對不同填充量展開對比試驗得出結果,選擇用兩份預處理的N220高耐磨炭黑能夠起到最佳補強效果。阻燃輸送帶抗靜電性是十分關鍵的安全指標,基于讓輸送帶在工作的同時將所帶來的靜電荷進行傳導轉移,選取合理的導電材料,以減少阻燃輸送帶的電阻值,使得表面電阻低于3×108Ω。在配制芯糊過程中加入季銨鹽陽離子型抗靜電劑,使其均勻分散于整個芯糊中,成型后逐漸遷移到帶芯表面,形成抗靜電分子層。在蓋膠配料中,利用炭黑粒子在輸送帶體中彼此接觸而形成的導電網絡來導電,進而降低整芯帶的表面電阻。

2.2.3 阻燃劑選擇

復合共混物作為大傾斜角人字形PVG 整體帶芯阻燃輸送帶的重要材料,必須擁有最佳的阻燃性。因此,在覆蓋膠配方設計過程中,需要增添阻燃劑。所以,從消除和隔絕等效應方面實現對阻燃劑種類和用量選擇。①燃燒溫度下,經化學反應阻燃劑與其他物質之間會產生不可燃燒的氣體、液體、泡沫層乃至固體的覆蓋層,從而隔絕氧氣與火焰,起到阻燃的作用[5]。②鈍化反應下,只有解決燃燒時鏈反應中的O·、CH·、R·等自由基,才能夠有效阻斷鏈反應,達到阻燃的作用。③經反復測試再考慮經濟成本、技術性能等因素,最終確定覆蓋膠的配方,具體見表1。

表1 覆蓋膠配方比例

經試驗檢測,試片在硫化條件175 ℃×6 min下,拉伸強度17.8 MPa,拉斷伸長率659%,磨耗量146 mm3;試片有焰燃燒平均值1.0 s,最大值2.65 s,無焰燃燒平均值0.32 s,最大值0.55 s;表面電阻,上表面2.1×107Ω,下表面3.3×107Ω。

3 輸送帶生產工藝的調整設計

在輸送帶生產過程當中,其生產工藝同樣會最終產品的性能及效率造成一定程度的影響,因此對生產設備進行技術改造,達到符合人字形輸送帶生產要求,具體改造兩個方面:經過實踐論證改變四輥壓花輥的組合方式,擴大輸送帶與輥面的接觸面積及增長覆蓋膠和芯體擠壓時長。改變壓花輥的安裝方式,上輥使用滑槽方式安裝導向輥,可進行角度、受力方向的調整,下輥設計為可調整安裝,可根據花紋帶花紋深淺進行導向輥調整,擴大整體帶芯和導向輥的接觸面積,使花紋面受力面積更大、花紋成型時間更長,花紋更加飽滿美觀。

3.1 高速混合

將所有助劑按照正確的加料順序如:PVC →穩定劑2→穩定劑1→增塑劑→阻燃劑→抗靜電劑→填充劑→其他助劑等混合進行攪拌,使得所有配料充分融合。經多次試驗最佳混合時間為10 min,混合溫度100~120℃。

經高速混合后的PVC 粉料放入低速冷卻器中,待溫度降至50℃之后,加入粉末丁腈膠粉,繼續攪拌均勻,就能夠得到PNBR/PVC 混合粉料。

3.2 造粒

在造粒時,選擇擠出法通過單螺桿擠出機設備將PNBR/PVC 混合粉料加熱硫化擠出。本文選擇利用單螺桿造粒機,將復合混合粉料通過擠出的方式制成顆粒狀以有效避免在造粒時物料出現提前硫化的現象。

3.3 動態硫化處理

擠出機貼面成型工藝施工過程當中,進行動態硫化處理時,需要對擠出機的轉速,以及擠出機溫度、模具溫度進行控制。因此,經反復多次試驗,選擇的擠出機轉速為(19.2±5) r/min,模具溫度為(162±5)℃,而動態硫化時間為(7±1 min),整體帶芯表面溫度為145~160 ℃,擠出機溫度為120~170℃。

3.4 大傾斜角人字形花紋與擋邊高度設計

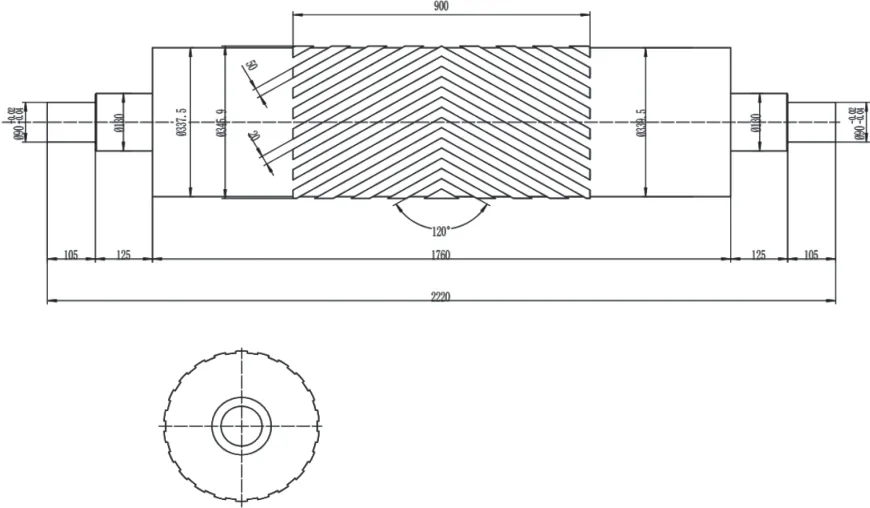

對大傾斜角的輸送帶壓輥進行了設計,將其設計成“人”字形,具體如圖1所示。設計此類型壓輥的目的是使花紋突出部更加飽滿,凹陷面面積增大,在使用過程中的作用:①增大物體與帶面的接觸面,從而使摩擦力增大,防止滑落;②方便使用完成后對帶面的打掃和清潔,防止凹陷面物體聚集,影響使用。

圖1 人字形輸送帶壓輥

經試驗結果證明,人字形的輸送帶壓輥制作出來的PVG 整芯阻燃輸送帶的花紋厚度和擋邊高度都得到了提高,而輸送機的傾斜角也滿足了實際需求,而花紋的磨損速度得到了降低。因此,當花紋厚度與擋邊高度分別上升到10 mm 之后,這時整芯阻燃輸送機的傾斜角增加減緩,而花紋的磨損速度提高。所以,在對輸送帶的花紋厚度與擋邊剛度設計時應當將其合理地控制在5~10 mm。

4 性能測試

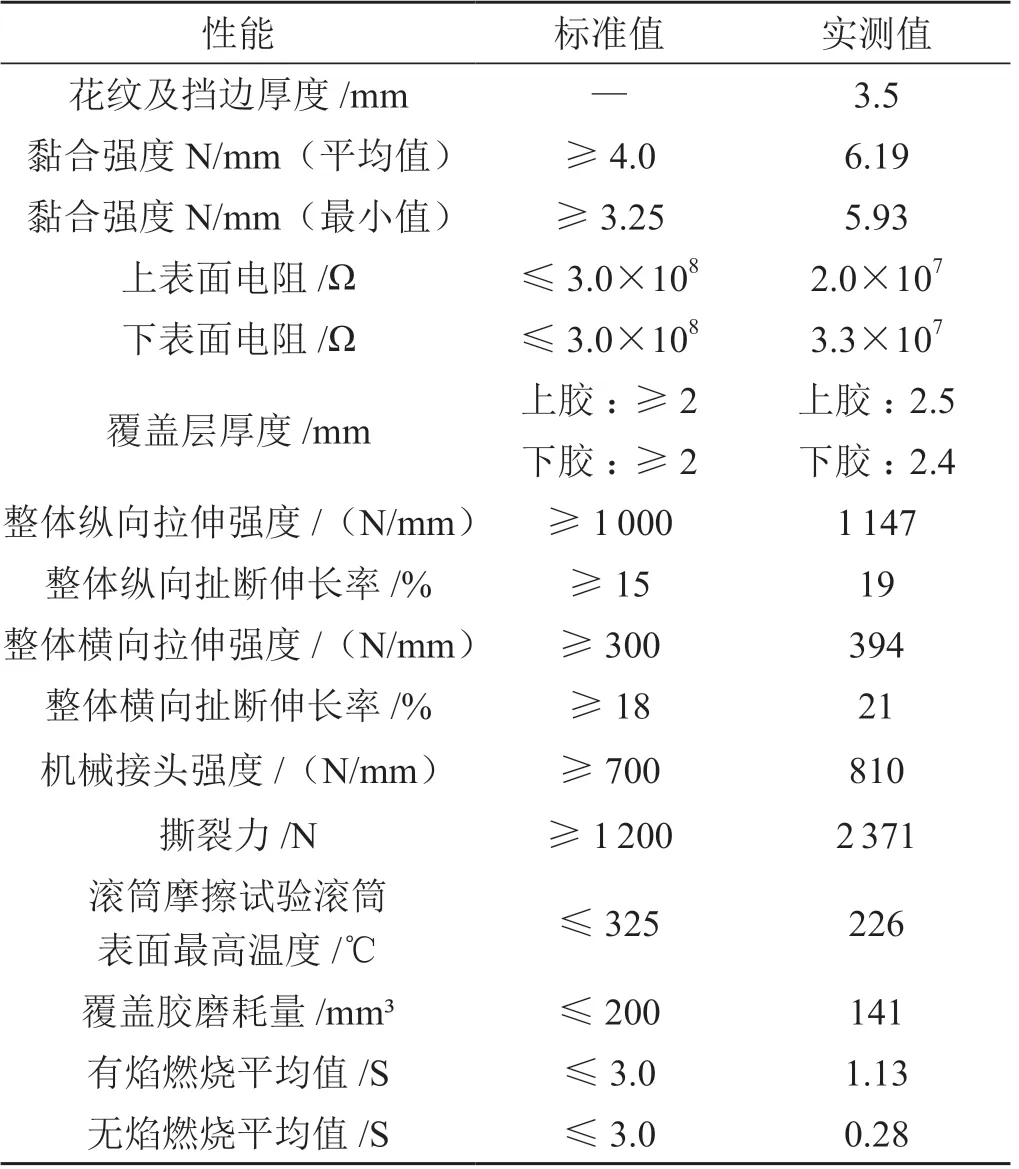

為了證明設計的大傾斜角人字形PVG 整芯阻燃輸送帶的性能,根據所研制的配方及其優化調整后的生產工藝,生產了大傾斜角整芯阻燃輸送帶,并對其安全性能、物理性能等進行測試,結果發現其性能均滿足MT/T 914—2019《煤礦用織物芯阻燃輸送帶》的標準要求,具體測試結果見表2。

表2 輸送帶的安全及物理機械形成測試結果

5 結束語

為充分滿足煤礦井的大運輸量、長距離、大傾斜角及安全性等要求。對大傾斜角人字形PVG 整芯阻燃輸送帶的配方及其生產工藝展開了全面研究。對帶芯生產工藝、輸送帶芯糊配方優化改良設計以及測試,對覆蓋膠配方及其生產工藝進行優化設計和輸送帶生產工藝進行設計,使得最后生產的花紋輸送帶的物理性能及其安全性能得到進一步的提高,且制作出來的人字形整芯阻燃輸送帶的花紋厚度超過了3 mm,這不僅使得輸送帶的使用壽命得到延長,還縮短了井下運輸距離,保障井下生產作業安全。