時(shí)效溫度對(duì)2124鋁合金蠕變時(shí)效組織和力學(xué)性能的影響*

王會(huì)敏,李炎光,郭朝博

(河南工學(xué)院 材料科學(xué)與工程學(xué)院,河南 新鄉(xiāng) 453003)

0 引言

隨著航空航天工業(yè)的發(fā)展,飛機(jī)的許多主承力構(gòu)件如接頭、隔板、翼框等廣泛采用整體化結(jié)構(gòu)設(shè)計(jì)[1-3]。蠕變時(shí)效成形(CAF)是將合金時(shí)效強(qiáng)化與金屬的蠕變特性相結(jié)合,能夠同時(shí)滿足壁板類零件成形與性能要求的工藝過程,適用于時(shí)效強(qiáng)化型合金整體結(jié)構(gòu)件制造,安全性高和可重復(fù)性強(qiáng)[4-5]。如何保證形狀與性能的同步完成,是該技術(shù)中最復(fù)雜和關(guān)鍵的問題。因此,研究工藝參數(shù)對(duì)鋁合金蠕變時(shí)效組織和力學(xué)性能的影響規(guī)律具有重要意義。

2124鋁合金是通過降低2024鋁合金中Fe和Si雜質(zhì)元素含量而開發(fā)出來(lái)的高強(qiáng)高韌合金,屬于可熱處理強(qiáng)化型合金,廣泛用于大截面的飛機(jī)主承力結(jié)構(gòu)件和受壓承力構(gòu)件[6]。目前,對(duì)2124鋁合金的研究主要集中于蠕變成形過程中的本構(gòu)模型[7-8]、熱成形狀態(tài)下的力學(xué)性能[9-10]以及熱處理工藝[11-12]等。高海龍[7]等研究了2124鋁合金蠕變時(shí)效本構(gòu)模型。郭元恒[9]等研究了2124鋁合金在熱拉伸過程中的變形行為,指出溫度是影響伸長(zhǎng)率的主要因素,并采用遺傳算法求得粘塑性本構(gòu)模型的材料參數(shù)。臧金鑫[11]等研究了2124鋁合金厚板高向力學(xué)性能隨時(shí)效時(shí)間的變化規(guī)律。綜上所述可以看出,目前針對(duì)時(shí)效工藝對(duì) 2124 鋁合金蠕變時(shí)效力學(xué)性能和組織的影響而開展的研究相對(duì)較少。因此,本文旨在通過試驗(yàn)方法獲取時(shí)效溫度對(duì) 2124鋁合金蠕變成形后組織和力學(xué)性能的影響規(guī)律與微觀機(jī)理,從而為可熱處理強(qiáng)化型合金蠕變時(shí)效成形工藝的設(shè)計(jì)與應(yīng)用提供參考。

1 試驗(yàn)材料與方法

試驗(yàn)所選用的材料為工業(yè)用2124鋁合金熱軋板材,其化學(xué)成分如表1所示。

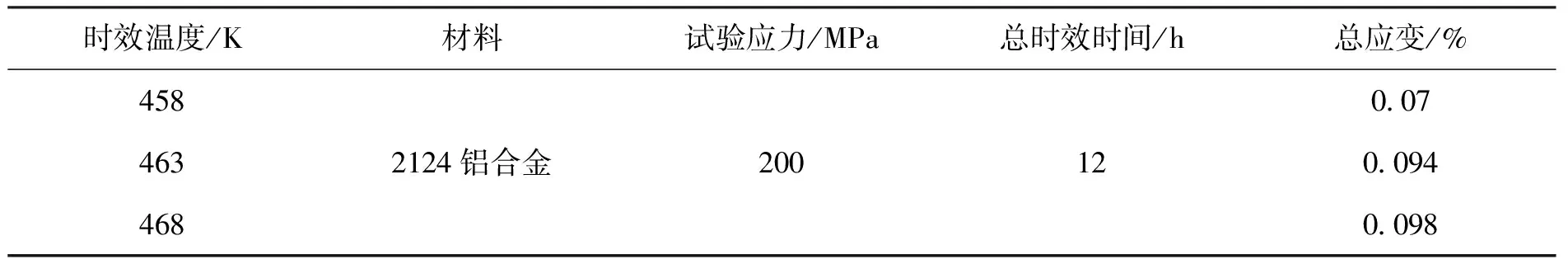

表2 不同時(shí)效溫度下的蠕變應(yīng)變量

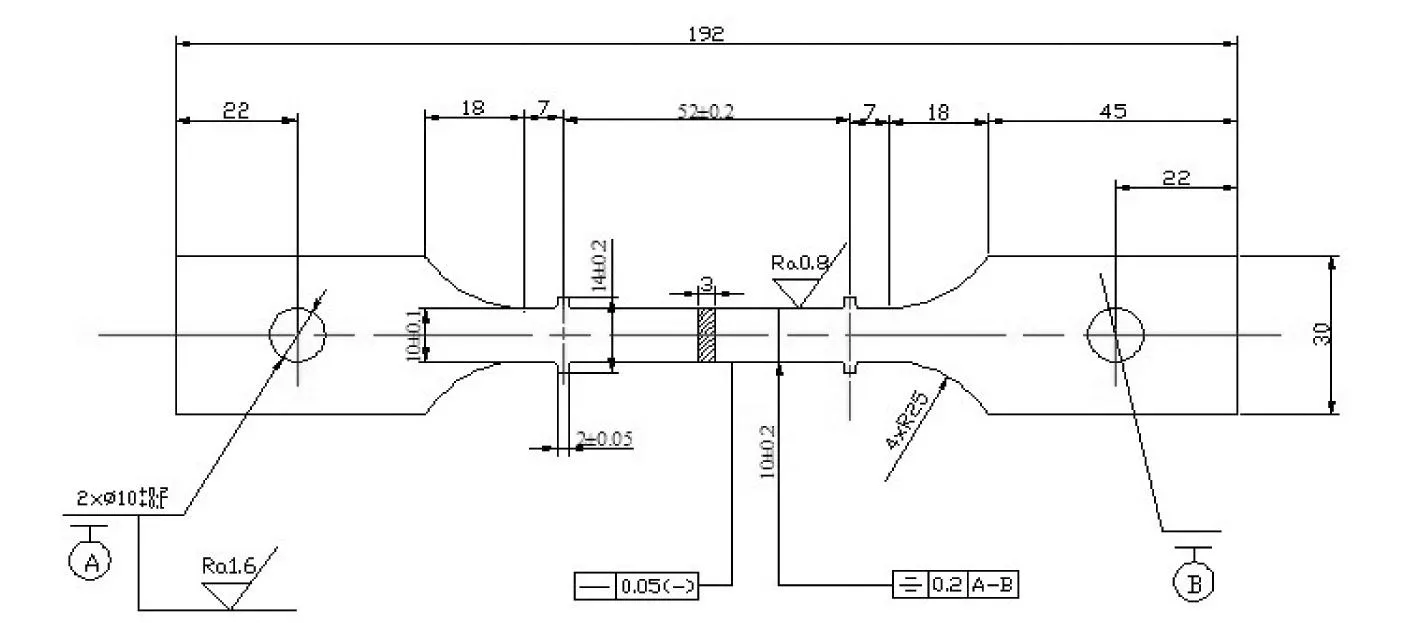

按照GB/T 2039—2012(金屬材料 單軸拉伸蠕變?cè)囼?yàn)方法)沿軋制方向線切割成如圖1所示標(biāo)準(zhǔn)蠕變?cè)嚇印r(shí)效前對(duì)試樣表面進(jìn)行光滑處理,并對(duì)試樣表面進(jìn)行打磨,尤其是試樣標(biāo)距的側(cè)面、凸臺(tái)和圓弧連接處,減小加工精度對(duì)試驗(yàn)結(jié)果的影響。

圖1 蠕變片狀試樣圖(單位: mm)

為了防止室溫下發(fā)生自然時(shí)效,490℃/50min固溶處理后立即進(jìn)行淬火,并進(jìn)行不同溫度的時(shí)效處理。根據(jù)文獻(xiàn)[13],2124鋁合金最佳的蠕變條件為試驗(yàn)應(yīng)力200 MPa,時(shí)效時(shí)間為1-15 h不等,因此在本文采用的試驗(yàn)應(yīng)力為200 MPa。蠕變是在RWS100 型蠕變松弛試驗(yàn)機(jī)上進(jìn)行的。拉伸試驗(yàn)在DDL100型萬(wàn)能試驗(yàn)機(jī)上按照GB/T228—2002標(biāo)準(zhǔn)進(jìn)行,拉伸速度為2mm/min,每種狀態(tài)試樣測(cè)試3個(gè)數(shù)據(jù)并取平均值。采用TECNAI G220型透射電鏡觀察不同狀態(tài)下合金的析出相的特點(diǎn)。

2 試驗(yàn)結(jié)果

2.1 時(shí)效溫度對(duì)2124鋁合金蠕變性能的影響

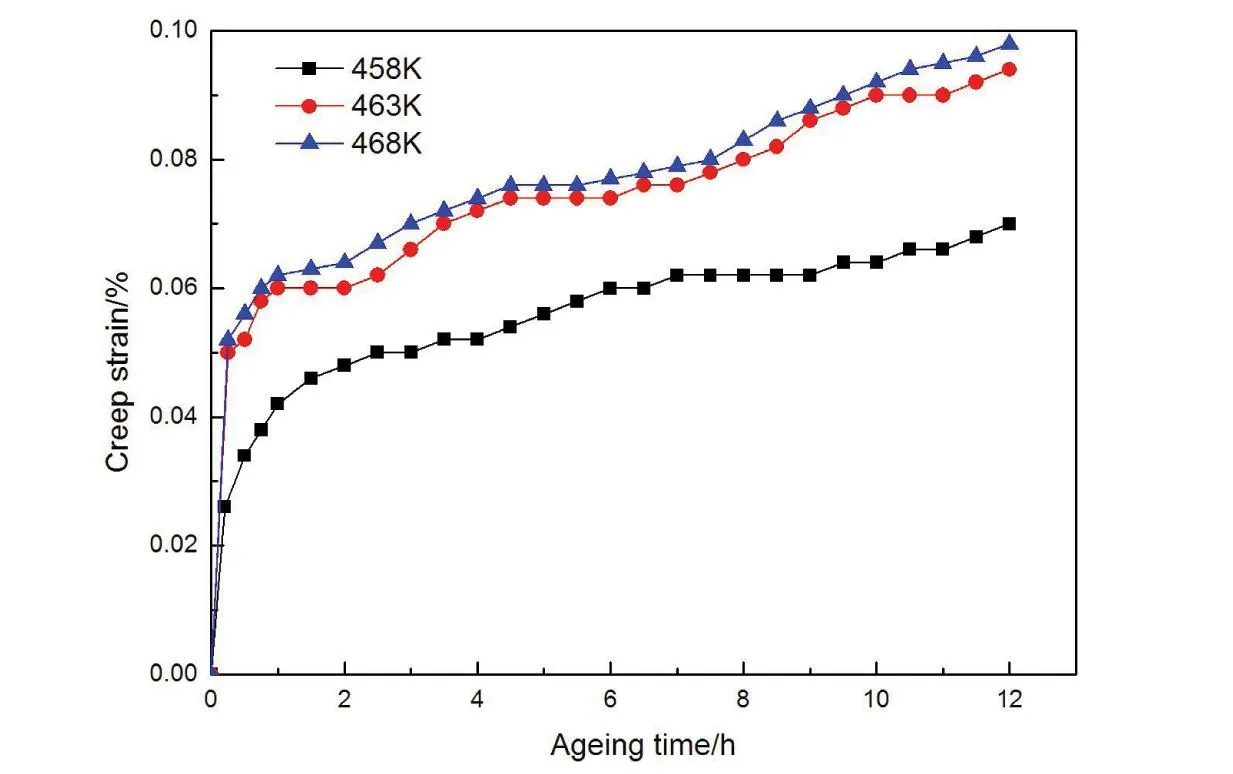

在200MPa應(yīng)力作用下,2124鋁合金試樣經(jīng)不同時(shí)效溫度后的蠕變曲線如圖2所示。從圖中看出,不同時(shí)效溫度條件下的蠕變曲線都表現(xiàn)出兩個(gè)階段特征:第一階段表現(xiàn)為減速蠕變,開始時(shí)蠕變速率較大,隨著時(shí)間的延長(zhǎng)蠕變速率逐漸減小;第二階段表現(xiàn)為恒速蠕變,蠕變速率幾乎保持恒定,在圖上表現(xiàn)為曲線斜率幾乎不變。

圖2 不同時(shí)效溫度條件下2124鋁合金的蠕變曲線

結(jié)合以上結(jié)果可以看出,時(shí)效溫度對(duì)蠕變行為影響明顯。當(dāng)時(shí)效時(shí)間相同時(shí),蠕變應(yīng)變量隨溫度升高而增大,較高溫度下的蠕變曲線高于較低溫度。曲線斜率可以反映蠕變速率對(duì)溫度的敏感性,對(duì)比發(fā)現(xiàn)468 K的蠕變穩(wěn)態(tài)階段曲線斜率最大,而458 K的蠕變穩(wěn)態(tài)階段曲線斜率最小。這說(shuō)明,在相同的試驗(yàn)條件下,隨著溫度的升高,蠕變速率增大,表明蠕變速率對(duì)溫度的敏感性較強(qiáng)。

2.2 時(shí)效溫度對(duì)2124鋁合金力學(xué)性能的影響

表3所示為2124鋁合金在不同時(shí)效溫度下的拉伸力學(xué)性能。從表中可以看出,在200MPa恒定載荷作用下,當(dāng)時(shí)效溫度從185℃升高到190℃時(shí),隨時(shí)效溫度的增加,2124鋁合金的強(qiáng)度呈現(xiàn)相似的變化趨勢(shì),即合金的抗拉強(qiáng)度和屈服強(qiáng)度均隨時(shí)效溫度的升高先提高后降低,而斷后伸長(zhǎng)率隨著時(shí)效溫度的升高而下降。在190℃/12h時(shí)效條件下,合金的抗拉強(qiáng)度和屈服強(qiáng)度最高,分別為443.5 MPa、352.3 MPa;而195℃/12 h時(shí)效條件下合金的強(qiáng)度最低,屈服強(qiáng)度僅為280.3 MPa。

表3 2124合金在不同工藝條件下的力學(xué)性能

通過對(duì)比不同溫度下合金的性能變化發(fā)現(xiàn),隨時(shí)效溫度升高,抗拉強(qiáng)度變化不大,而屈服強(qiáng)度發(fā)生了較為顯著的變化。從185℃升高到190℃,合金的抗拉強(qiáng)度增加了14.4MPa,屈服強(qiáng)度增加了30.8MPa;從190℃升高到195℃,合金的抗拉強(qiáng)度降低了27.8MPa,屈服強(qiáng)度降低了72MPa。從185℃升高至195℃,時(shí)效合金的斷后伸長(zhǎng)率從14.18%降低到10.25%,斷后伸長(zhǎng)率下降了3.73%。

2.3 時(shí)效溫度對(duì)2124鋁合金顯微組織的影響

經(jīng)185℃/12 h,200 MPa應(yīng)力作用下2124鋁合金的TEM照片如圖3所示。從圖中可以看出,晶內(nèi)析出大量針狀的S′相(Al2CuMg)[14-15],這些相與基體半共格,其尺寸大約為100—300 nm,呈彌散分布狀態(tài);在晶界上可以看到尺寸大約在100—150 nm的連續(xù)分布的析出相。此外,還可以觀察到少量的圓形黑色斑點(diǎn),這些可能是S″相,該相與α-Al基體保持完全共格的。從圖3中還可以觀察到黑色粗大的棒狀彌散物,根據(jù)文獻(xiàn)[16],認(rèn)為該相為含錳相(Al20Cu2Mn3),其周圍還觀察到有彌散分布的S′相粒子。

圖3 200 MPa應(yīng)力作用下,185℃時(shí)效12 h的TEM照片:(a)晶內(nèi);(b)晶界

圖4所示為2124鋁合金在200 MPa應(yīng)力作用下經(jīng)195℃/12 h時(shí)效后晶內(nèi)和晶界TEM照片。從中可以看出,基體內(nèi)出現(xiàn)了多種位向的析出相,包括相互垂直的S′相、沿(111)面析出的S′相以及粗大平衡S相;在晶界上可以觀察到的析出相呈鏈狀不連續(xù)分布。此外,在圖中還可以觀察到少量呈球狀與基體保持完全共格的S″相。

圖4 200 MPa應(yīng)力作用下,195℃時(shí)效12 h的TEM照片:(a)晶內(nèi);(b)晶界

通過對(duì)比圖3和圖4可以看出,經(jīng)195℃/12 h的蠕變時(shí)效后,晶界第二相除了S″相和S′相外,還有部分粗大的S相,與基體完全不共格以及在晶界上出現(xiàn)的呈鏈狀分布的沉淀相,這些因素導(dǎo)致了合金的抗拉強(qiáng)度和屈服強(qiáng)度降低、塑性下降。

3 分析與討論

時(shí)效過程的本質(zhì)就是過飽和固溶體的分解和強(qiáng)化相析出的過程,其中強(qiáng)化相的種類、分布、體積分?jǐn)?shù)和尺寸與基體的界面關(guān)系以及晶界特性最終決定了合金的性能。2124鋁合金屬于Al-Cu-Mg系合金中的低Cu/Mg比合金,典型的時(shí)效析出過程如下:α過飽和固溶體→G.P.區(qū)→α—Al+S”→α—Al+S′→α—Al+S,起主要強(qiáng)化作用的為S”和S′相。在時(shí)效初期,由于過飽和固溶體不穩(wěn)定,過飽和固溶體易分解。溫度對(duì)固態(tài)相變動(dòng)力學(xué)在擴(kuò)散型相變中的影響可以通過以下分析得出,固態(tài)相變中的均勻形核率[17]為:

式中,ΔGc為形核功;Q為相變激活能;k為波爾茲曼常數(shù);T為相變溫度(絕對(duì)溫標(biāo));K為常數(shù)。

在蠕變時(shí)效過程中,固態(tài)相變是在加熱過程中發(fā)生的,從式中可以看出,隨時(shí)效溫度的升高,形核功減小,exp(-ΔGc/kT)增大,使強(qiáng)化相S′易于形成,同時(shí),α·exp(-ΔQ/kT)也隨之增大,這都利于析出相的形核。因此隨溫度的升高,形核率迅速增大,即:S′相形核率增大,從而使析出相數(shù)量增加,尺寸減小,這些都有利于合金的強(qiáng)度硬度提高。當(dāng)溫度過高時(shí),合金可以從基體中直接析出S′相或者S相,且早期析出的部分S′相轉(zhuǎn)化為粗大的S相,降低了析出強(qiáng)化效果,從而導(dǎo)致合金的強(qiáng)度降低,如表3所示。在200 MPa應(yīng)力作用下,對(duì)于時(shí)效溫度分別為185℃、190℃和195℃時(shí)效12 h后的合金,190℃時(shí)效12 h后合金的強(qiáng)度最大。這是由于時(shí)效時(shí)間一定時(shí),隨溫度的升高,細(xì)晶強(qiáng)化占主導(dǎo)地位;若溫度繼續(xù)升高,晶粒長(zhǎng)大速度減緩;當(dāng)溫度升高到一定階段后,晶粒長(zhǎng)大速度變得很慢,且晶界處點(diǎn)陣畸變大,存在著晶界能。因此,晶粒的長(zhǎng)大和晶界的平直化都能減少晶界的面積,從而降低晶界的總能量。

4 結(jié)論

(1) 在200 MPa應(yīng)力作用下,隨時(shí)效時(shí)間的增加,2124鋁合金的抗拉強(qiáng)度和屈服強(qiáng)度均提高,在190℃/12 h后合金的強(qiáng)度達(dá)到峰值強(qiáng)度,其峰值抗拉強(qiáng)度Rm、峰值屈服強(qiáng)度Rp0.2和斷后伸長(zhǎng)率A分別為443.5 MPa、352.3 MPa和11.55%。

(2) 在200 MPa應(yīng)力作用下,不同溫度時(shí)效的2124鋁合金蠕變曲線均呈現(xiàn)相似的特點(diǎn),即:先減速后保持速率穩(wěn)定。隨著時(shí)效時(shí)間的增加和溫度的提高,材料的應(yīng)變量提高。

(3) 合金的顯微組織形態(tài)發(fā)生了變化,當(dāng)合金在185℃蠕變時(shí)效時(shí),合金內(nèi)析出大量的S′相;合金在195℃/12 h時(shí)效后,合金基體內(nèi)除了析出S″相和S′相外,還有部分粗大的S相,導(dǎo)致合金性能下降。

- 河南工學(xué)院學(xué)報(bào)的其它文章

- 高校教師的工作價(jià)值取向?qū)ι鐣?huì)賦閑的影響*

——以組織支持感為調(diào)節(jié)變量 - 用于人才評(píng)價(jià)的復(fù)合指數(shù)模型算法實(shí)現(xiàn)*

- 基于ISM-MICMAC模型的制造業(yè)綠色發(fā)展與能源管理協(xié)同優(yōu)化機(jī)制研究*

——以河南省為例 - 水輪發(fā)電機(jī)定子線棒表面局部放電分解氣體產(chǎn)生規(guī)律研究*

- 醫(yī)用鎂合金表面氟化改性的研究現(xiàn)狀及演進(jìn)方向*

- Hilbert空間中的K-R-融合框架*