基于應變的火炮身管健康監測和剩余壽命評估的可行性研究

吳 斌,司東亞,鄭 靖,白雪蓮,李 坤,羅天放,黃 欣,鄒志強

(陸軍炮兵防空兵學院, 合肥 230031)

0 引言

火炮是以發射藥為能源,用身管發射彈丸等戰斗部的武器。發射時,彈丸(含引信)和發射藥是一次性使用的,而身管需反復使用,必須滿足一定的壽命指標。通常情況下,彈丸發射過程不大于20 ms,發射藥燃燒溫度2 500~3 600 K,最大膛壓250~700 MPa,初速700~2 000 m/s,因此,瞬時性、強載荷、極端環境構成了火炮工作特色[1]。

疲勞和燒蝕磨損是影響火炮身管壽命的主要因素,二者的耦合作用使身管內膛損傷隨射彈發數的增加而不斷加劇[2-4]。一方面,內膛直徑沿身管軸向位置不同程度的增大,尤其是坡膛和膛線起始部磨損最為嚴重,造成彈丸不能準確定位,彈帶與身管內膛配合不能有效密封火藥燃氣和傳遞扭矩,導致彈丸初速、穩定性逐漸下降、射擊精度喪失;另一方面,內膛表面的網狀裂紋形成了大量的應力集中源,在沖擊載荷作用下,裂紋沿身管徑向由內向外擴展,微觀裂紋向宏觀裂紋發展,一旦裂紋深度達到臨界值,繼續射擊將引起身管膛炸。通常情況下,燒蝕磨損造成身管內膛直徑的擴大尚可利用測徑儀等進行測量,然而,壁厚約50~70 mm的身管,其內壁裂紋在野戰服役條件下很難被探測到,發射的安全隱患始終成為一線官兵十分關注的現實問題[5]。

身管壽命是在彈道性能降低到戰術技術指標規定的允許值以下或發生疲勞破壞前身管所能發射的當量全裝藥的射彈數目,二者分別稱為身管磨損壽命和身管疲勞壽命。身管壽命受制于這2種壽命,由此確定的壽命發數較少者就是身管的壽命。隨著現代戰爭對火炮威力(射程、射速、射擊精度等)要求的不斷提高,其發射環境愈來愈嚴酷,時有發生的身管膛炸或脹膛現象成為制約火炮發展的瓶頸之一[6-8]。發射時,身管膛炸或脹膛一旦發生,可能造成火炮損毀、人員傷亡,在日常訓練情況下,不僅影響正常工作,而且可能對有關人員造成心理壓力,在戰時甚至會貽誤戰機,導致戰斗失利。

身管壽命或者說身管剩余壽命一直是火炮設計和使用者最為關心的一個問題。火炮射擊涉及到彈、炮、藥以及環境、射擊規范等諸多復雜因素,身管壽命試驗需要消耗巨大的人力、物力和財力,因此,如何準確評定身管健康和預測剩余使用壽命對保證發射安全性具有重要意義,也是各國競相攻關的重要理論與技術難題。

本文中在全面分析傳統壽命評估方法存在的不足的基礎上,探討了發射過程中的力學現象和身管損傷特征,提出了基于應變的身管健康監測和壽命評估方法,從物理機制的角度揭示了身管健康劣化過程,為保證身管發射安全性提供了新方法。

1 傳統身管壽命評估方法

1.1 基于尺寸變化的身管壽命評估方法

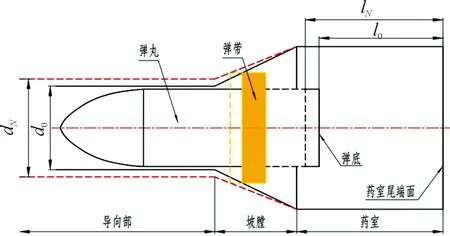

基于尺寸變化的身管壽命評估方法有藥室增長量法和膛內定點內徑增大量法2種。以大口徑線膛炮為例(見圖1),彈丸和發射藥分裝,當彈丸裝填到位后,彈帶與坡膛緊密接觸,從而使彈丸正確定位。就新炮而言,第1發彈裝填后,彈底與藥室尾端面之間的距離為l0,第1彈發射后,l0增長為l1。隨著射彈發數的增加,坡膛和膛線不斷磨損,導致彈丸定位點逐漸前移。若令發射第N發彈后身管報廢,即測得的lN達到臨界值,則有:

(1)

其中,i=1…N。

據此,建立射彈發數R與藥室增長量Δli之間的經驗關系,即

R=f(Δli)

(2)

圖1 身管藥室長度和膛徑變化示意圖

在部隊使用中,常用測量藥室增長量來評定身管的等級。但是,此種方法誤差較大,即使對同一類型的多門火炮而言,在身管壽命終止時,測量的藥室增長量也不相同且分散較大。這種方法已廢棄不再使用。

類似地,身管內膛直徑隨射彈發數增加而變大。通常選取膛線起始部向前1英寸(25.4 mm)位置進行測量,通過建立內徑變化量Δdi與射彈發數R的經驗關系式以預測身管剩余壽命,即有

R=f(Δdi)

(3)

(4)

式(4)中:i=1 …N;d0為新炮的內徑;dN為設定的某型火炮報廢時的最大內徑。例如,美軍 M185型155 mm火炮身管內徑增大量達到Δdmax=2.54 mm時則壽命終止。

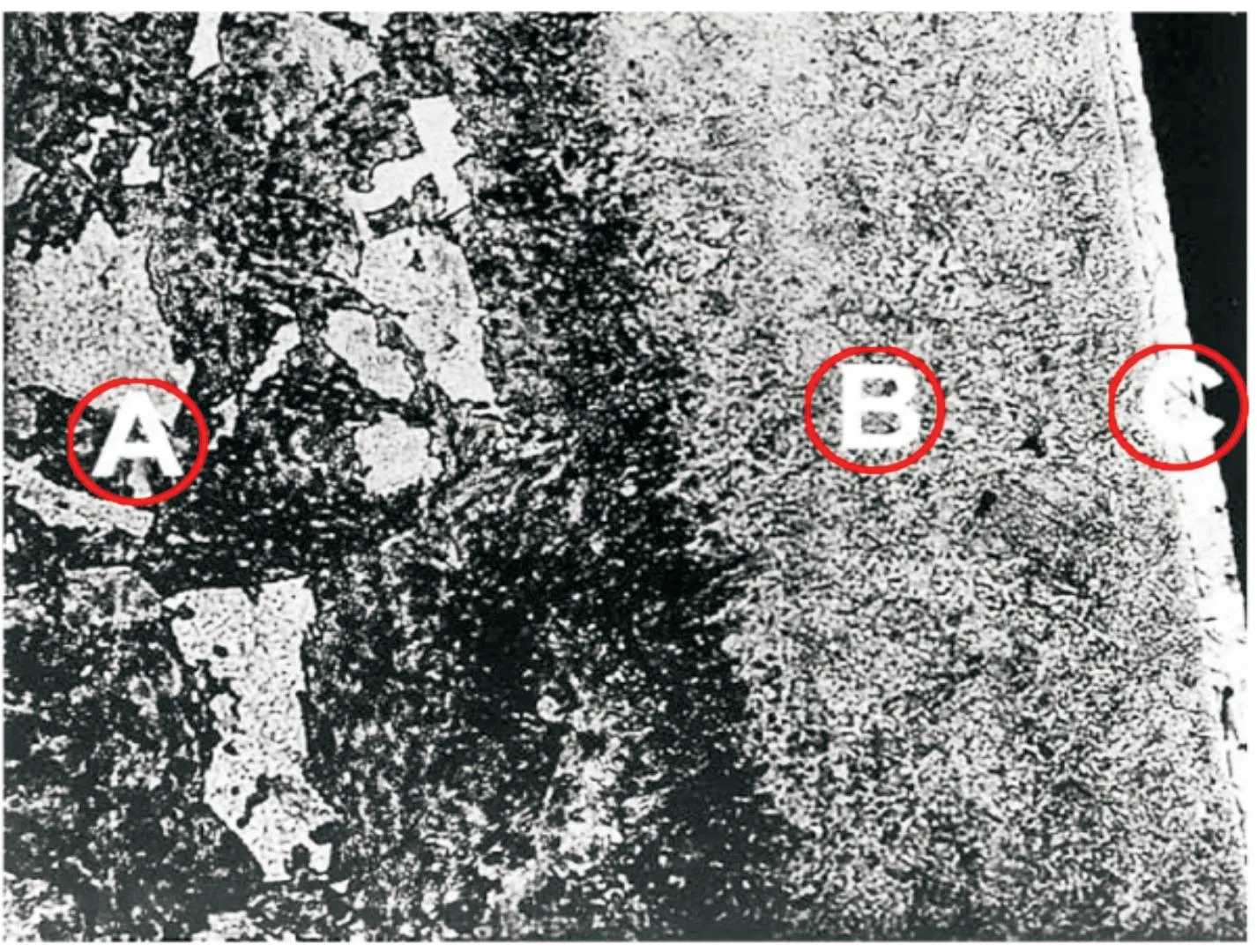

內膛定點直徑測量方法較藥室增長量法似乎更為合理些,因此,這種方法目前仍在某些場合應用[9-12]。但實質上,基于尺寸變化的身管壽命評定方法沒有科學依據,藥室增長或膛徑增大僅僅是身管內膛損傷的外在表象,遠未觸及其損傷的內在物理機制,事實上,尺寸測量無法反映身管鋼組織變化(見圖2,A-原始組織、B-熱影響區、C-化學反應區)[13]。因此,建立的所謂射彈發數與藥室增長量或內徑增大量之間的經驗關系式,只能是不具有任何物理意義的數學表達式。例如,由于身管內膛沿軸向的磨損不同且同一斷面的磨損也不是均勻的,所以同一個測量者對同一個斷面的多次測量值也不相同,測量結果準確性嚴重依賴于該測量者的經驗等因素。

圖2 已發射身管斷面金相組織

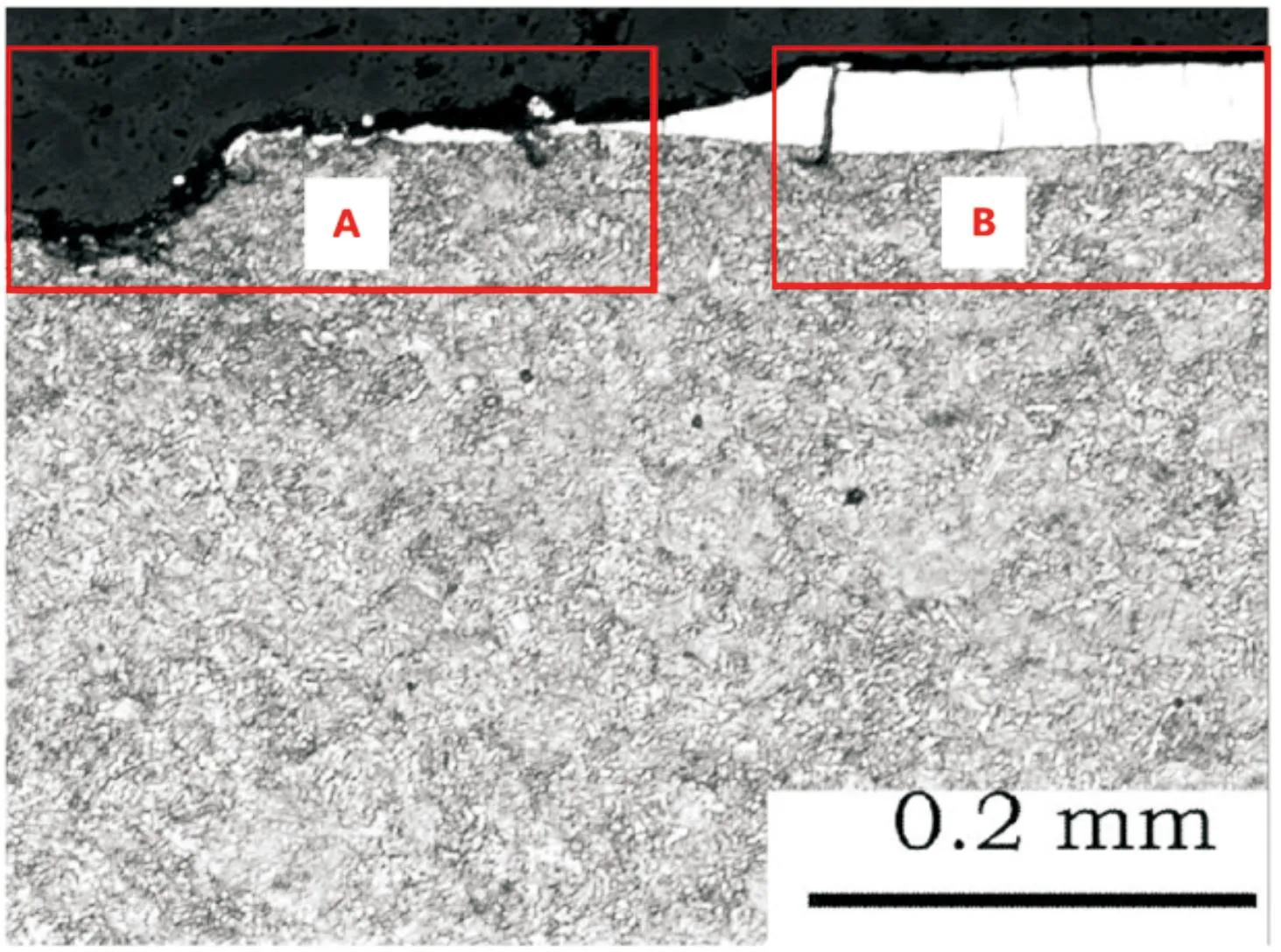

內膛定點直徑測量方法不適用于內膛鍍鉻身管。圖3所示為鍍鉻身管內膛損傷狀況,可以看到A區的鉻層已經脫落,B區的鉻層尚未脫落,但少許裂紋已穿透鉻層。顯然,不能以A區或B區的身管內膛直徑測量值來反映其損傷程度,B區鉻層中的穿透型裂紋也是無法測量的。

圖3 鍍鉻身管內膛損傷特征

1.2 基于圖像變化的身管壽命評估方法

火炮身管就形狀而言可認為是一個厚壁圓筒。身管口徑通常在20~155 mm,以155 mm/L52火炮身管為例,其長度達8 m。由于身管因發射造成的損傷發生在不易觀察的內膛,因此給研究造成了很大的困難。人們借助內窺鏡(見圖4)等儀器對內膛進行觀察[14],發現在高溫高壓高速火藥燃氣以及彈丸彈帶和導引部的作用下,僅射擊幾發彈后,內膛表面陰、陽線上就出現了裂紋,起初以橫向裂紋為主,隨著射彈發數的增加,裂紋數目增多且縱向裂紋與橫向裂紋交織在一起形成網狀裂紋,并不斷加寬、加深。也就是說,在身管不同壽命階段,內膛單位面積內的裂紋密度不同且呈逐漸增大趨勢(見圖5)。

圖4 內窺鏡

基于圖像變化的身管壽命評定方法只能是一種定性的且較為粗糙的身管損傷程度評定方法,即裂紋密度越大,則身管損傷越嚴重,其剩余使用壽命越少。事實上,裂紋不僅在身管內膛表面呈現(二維),而且沿身管徑向由內向外擴展(三維),如圖3中B區鉻層中的裂紋,因此,這種方法只能作為評定身管內膛破壞程度的一種輔助手段。

圖5 身管內膛表面的裂紋

1.3 基于溫度變化的身管壽命評估方法

火炮發射時,高溫火藥燃氣對膛表金屬快速加熱,在表層內形成很高的溫度梯度,產生較大的熱應力。火藥燃氣中的CO、CO2、H2等與膛表金屬反應生成較脆的FeO、Fe2O3、Fe3C、Fe(CO)5等低熔點產物,在高速火藥燃氣沖刷作用以及彈丸彈帶和導引部的機械摩擦作用下去除。也就是說,每發射一發彈,在去除上一發彈發射過程中生成的化學影響層的(部分或全部)同時又生成新的化學影響層,如此循環(見圖2中的C區)。因此,通過建立磨損量和輸入的熱流密度、身管初始溫度、身管膛表峰值溫度等之間的關系式,進而預測身管剩余壽命。這種方法只適用于非鍍鉻身管內膛的正常磨損,不適用于鍍鉻身管,也不能反映身管鋼材料組織、性能的變化以及裂紋的生成和擴展。應用這種方法計算身管內膛磨損量時,需要測量熱流和溫度等物理量,故只適用于在靶場條件下,部隊未有使用。

1.4 基于初速變化的身管壽命評估方法

身管內膛磨損改變了彈丸與身管之間的相互作用。坡膛和膛線起始部的磨損對彈丸擠進過程有顯著影響。一方面,彈丸不能正確可靠定位;另一方面,彈炮間隙增大,導致擠進阻力減小,進而引起最大膛壓下降,初速隨之降低。因此,通過測量每發彈的初速,建立射彈發數R與初速下降量Δvi之間的關系式,當初速下降到某一臨界值時,身管即報廢。通常在近炮口相距為Δl的2處安裝傳感器,如光纖光柵應變傳感器或電阻應變片,由彈丸依次通過傳感器1和2時捕獲的峰值信號確定時間差Δt。

(5)

(6)

式(6)中:i=1 …N;v0為第1發彈的炮口初速;vN為身管壽命終止時第N發彈初速。

事實上,身管剩余壽命與炮口初速之間并無必然的聯系。同一類型的多門火炮在壽命終止時,其初速下降量并不相同,而是在一個相對寬泛的范圍內。對大口徑線膛炮而言,當其初速下降量達到8%~10%時,仍然可以射擊并滿足戰術要求。而對射擊精度要求較高的坦克炮來說,當初速下降量達到3%~5%時,身管壽命即終止。此外,內膛磨損并不是影響炮口初速下降的唯一因素。

綜上所述,基于尺寸變化和圖像變化的身管剩余使用壽命評估方法屬于靜態檢測方法,即火炮停止射擊,利用測徑儀和窺膛鏡進行測量和觀察。基于溫度變化和初速變化的身管壽命評估方法屬于動態檢測方法,即在每一發彈射擊時,測量身管溫度和初速。盡管傳統的身管壽命評定方法對促進身管壽命研究發揮了一定的積極作用,加深了人們對身管內膛損傷的理解,進而發展了一些抵抗身管磨損和疲勞的技術,并在一定程度上延長了身管的使用壽命,但這些方法因未能深刻觸及身管損傷的物理機制及其表征,身管剩余壽命預測問題至今仍是身管武器發展中的一個瓶頸難題。

2 基于應變的身管健康監測

2.1 發射過程中身管應力應變關系

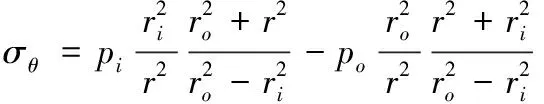

身管應力應變分析的依據是厚壁圓筒(壁厚與半徑屬于同一量級的圓筒)理論。以目前常用的單筒身管為例,身管內外徑分別為di和do,承受的內外壓分別是pi和po。

徑向應力(σr)、周向應力或環向應力(σθ)、軸向應力(σz)分別為

(7)

(8)

σz=C

(9)

式(7)中:ri和ro分別為身管內、外半徑;式(9)中:C為常數。

對于身管鋼來說,泊松比μ=0.25~0.3。為化簡應變公式,選取μ=1/3,則徑向應變(εr)、周向應變(εθ)為

(10)

(11)

式(10)中:E為彈性模量。

當單筒身管發射時,只有內壓,無外壓,即pi>0,po=0。若忽略軸向應力,則聯合式(7)、式(8)、式(10)和式(11)可計算得到身管壁內任一點處的應力、應變。

身管外壁面的周向應力等于其等效應力,即

(12)

因此,通過測量身管外壁面的周向應變εθ,由式(12)就可以得到周向應力σθ,再計算得到內壓pi。一旦內壓pi確定后,根據式(7)和式(10)就可以計算得到徑向應變εr、等效徑向應力Eεr以及徑向應力σr。

2.2 基于應變的身管健康監測原理

當一發彈射擊時,由彈丸、身管和發射藥組成的發射系統是確定的。因此,在發射過程中,身管外表面的應變,包括徑向應變、周向應變和軸向應變也相應確定。也就是說,這些應變反映了彈丸和發射藥對身管的作用(見圖6)。身管外表面應變(ε)與彈丸、身管、發射藥相關參數之間的關系式可表達為

ε=f(Xp,YB,Zp)

(13)

式(13)中:Xp為與彈丸有關的因素,主要有彈帶直徑、彈帶長度、彈帶結構、彈帶材料等;YB為與身管有關的因素,主要有膛線結構、膛線類型、坡膛結構以及身管內膛表面狀態等;Zp為與發射藥有關的因素,主要有發射藥種類,裝藥量等。

圖6 身管外壁面應變的影響因素

對彈丸、身管和發射藥組成的發射系統而言,當彈丸和發射藥類型確定后,在火炮射擊歷史數據中,第1發彈的發射條件是新彈、新藥、新炮,后續發射則是新彈、新藥、舊炮,彈丸和發射藥均是一次性使用的,身管在報廢之前卻是要反復使用的,在發射第1發彈后,身管損傷過程就開始了。

對線膛炮而言,彈帶的直徑比陰線直徑略大些,如美155 mm榴彈炮身管陽線直徑為154.9 mm,陰線直徑為157.56 mm,彈帶直徑為157.91 mm。彈帶與陰、陽線的單邊過盈量分別為0.175 mm和1.505 mm。第1發彈發射時,彈丸彈帶與身管內膛陰、陽線的過盈配合量是最大的,因此,二者之間的作用力是最大的,反映到身管外表面的應變也是最大的。隨著射彈的增加,內膛磨損使膛徑增大,過盈量呈逐漸減小趨勢,身管鋼組織、性能也發生相應變化,這些都導致彈帶與陰、陽線之間的相互作用不斷減弱,身管外表面應變也相應減小。一旦彈帶與陰、陽線配合不可靠,就可能引起高速火藥燃氣從彈帶和膛壁之間的縫隙中沖出,這個沖刷作用是加速內膛燒蝕的主要原因。當坡膛磨損后,彈帶與坡膛的接觸點前移,導致藥室容積增大,引起發射藥燃燒生成的火藥燃氣壓力降低,同樣會使身管外表面應變減小(見圖7)。所以說,任一發彈射擊時在身管外壁面產生的應變包含了彈、炮、藥3者的綜合信息。因此,以應變作為身管損傷狀態特征值,通過監測火炮發射過程中身管外壁面應變的變化規律,就可以準確評估身管健康狀況,進而預測身管剩余壽命。

圖7 不同損傷條件下的彈丸-身管相互作用示意圖

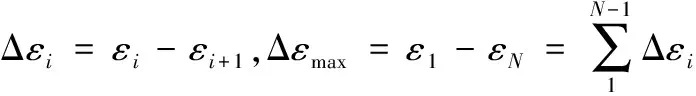

假設身管發射N發彈后報廢,建立射彈發數R與應變變化量之間的關系式為

R=f(Δεi)

(14)

(15)

式(14)—式(15)中:i=1 …N-1 ;εi和εi+1分別表示第i發和第i+1發彈發射過程中身管外壁面應變;Δεi表示第i發和第i+1發彈發射時身管外壁面應變差,它表示發射第i+1彈給身管造成的損傷程度。

身管從幾何形狀上可以簡化為沿軸向具有不同壁厚的厚壁圓筒,運動的彈丸、高溫高壓高速流動的火藥燃氣與身管的相互作用發生在不易觀測的身管內部空間。因此,如何從身管外部監測以了解發射過程中的各種重要信息是十分必要的。身管外壁面周向應變和軸向應變是各型火炮射擊過程中最廣泛采集的特征參數,一方面,它包含了豐富的彈丸、身管、發射藥三者相互作用的信息;另一方面,根據反問題研究思想,可以建立應變、應力和力的內在聯系,通過探求應變在身管全壽命周期中的演化規律,進而建立其與身管健康狀態之間的映射關系。

2.3 基于應變的身管壽命評估方法

身管外壁面應變ε與射彈發數R之間的關系如圖8所示。當身管外壁面應變由εmax減小到εmin時,身管使用壽命終止(圖中εc為臨界應變,規定εmin比εc略大,以確保發射安全裕度)。應變的變化規律分析如下:

1) 假定每發彈對身管造成的損傷程度是一樣的,即Δε1=Δε2=…=Δεi=…。這種應變變化規律如圖8中直線1所示,即應變隨射彈數呈線性下降。

2) 應變隨射彈發數增加而減小,在超過某一發數后,下降速率增大,身管呈加速損傷趨勢,這種情況類似于彈炮間隙超過某一值后,不能有效密封火藥燃氣,膛壓下降。這種應變的變化規律可以用折線來表示,即存在一拐點,當第M發彈發射后,身管損傷加劇,如圖8中折線2所示。

3) 圖8中曲線3顯示應變的另一種變化規律,即應變從第1發彈開始后逐漸下降,在開始發射的一定發數內,應變下降較為平緩,當超過某一發數后,應變下降速率加大,可認為此時彈炮相互作用已明顯減弱。同樣,該曲線也存在拐點。

圖8 身管外壁面應變與射彈發數關系示意圖

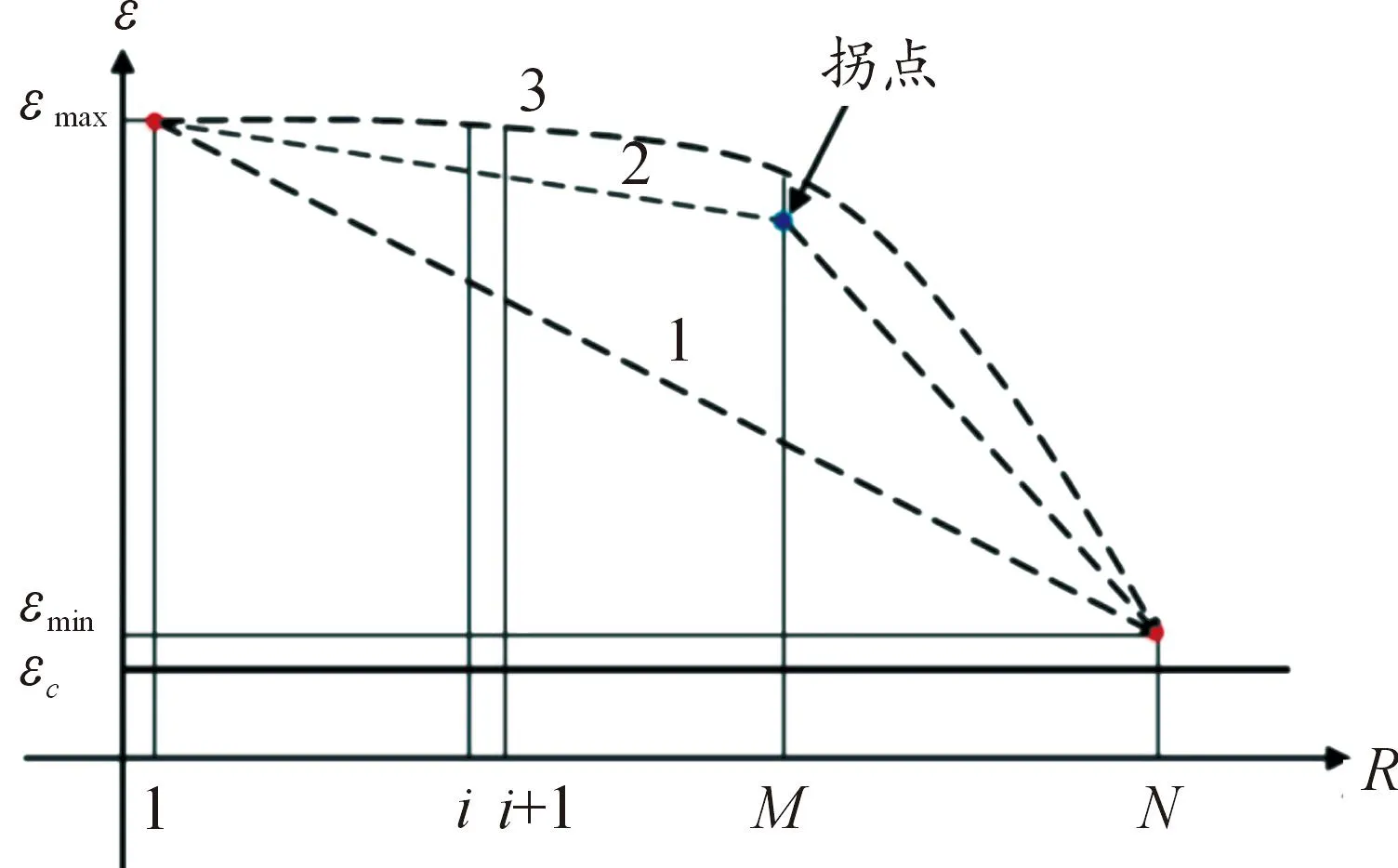

第1發彈射擊時,彈炮之間的過盈量最大(見圖9(a),db為彈帶直徑,dL為陽線直徑,dG為陰線直徑),ε最大,記為ε1=εmax。隨著射彈發數增加,身管損傷逐漸加劇,ε也隨之減小。令身管在發射N發彈后報廢,即第N發彈發射時身管外壁面應變為εN=εmin。當陽線完全磨損完,內膛直徑變為陰線直徑(假定陰線直徑不變),如圖9(b)所示。在這種情況下,線膛炮看起來就像是滑膛炮一樣,彈丸已不可能獲得必要的轉速了,身管已經失去其固有功能,此時身管必須報廢。還有一種更為惡劣的情況,即身管陰線也被完全磨損掉,身管內徑擴大到彈帶的直徑(見圖9(c)),這種條件下,彈丸無法正確裝填和可靠定位,彈丸擠進和旋轉更不可能發生,彈炮相互作用可以忽略不計。這時,身管外壁面應變僅與火藥燃氣壓力有關,記為臨界應變εc。事實上,這種情況在火炮工程實踐中不會發生。

圖9 3種身管損傷條件下的彈炮配合示意圖

根據火炮工程實踐,對比上述分析的3種身管外壁面應變變化規律,可知,每發彈造成相同的應變減小量的假定是不符合實際的,真實的情況應該是在身管壽命的前期,身管外壁面應變減小量小于身管壽命后期的相應值,也就是說,折線2或曲線3較為合理。由于火藥燃氣壓力和彈炮相互作用隨著射彈發數增加均呈不斷減弱趨勢,因此,曲線3表示的應變演化規律更接近實際。

3 驗證實例

3.1 實彈射擊驗證

實例1:文獻[15]給出了美M185型155 mm榴彈炮從實彈射擊的第391發彈開始,每隔約400發彈測量一次,一直到4 000發彈為止,共10組內膛磨損量實測數據。美軍規定該型火炮身管在膛線起始部的內徑增大量達到2.54 mm時報廢,即其壽命為1 600發。由圖10可知,每400發彈造成的內徑增大量Δd呈減小趨勢,換句話說,因為內徑增大導致彈炮相互作用減弱,每發彈磨損掉的身管表層金屬也逐漸減少,不如剛開始彈炮過盈量大,彈帶對身管內膛的機械作用強,因而內膛表層金屬磨損量大。這個事實間接表明了身管外壁面應變隨射彈發數增加而不斷減小,與前述的理論分析一致。

美M185型155 mm榴彈炮身管在內徑增大量達到2.54 mm時報廢,此時,其陽線增大到157.44 mm,仍比陰線直徑小。這表明,當身管報廢時,陽線并沒有完全磨損掉。彈帶與陽線的單邊過盈量由最初的1.505 mm減小為0.235 mm。因此,圖9(b)和圖9(c)的情況在火炮工程實踐中不會發生。此外,陰線在彈丸發射過程中也會磨損,其與彈帶的單邊過盈量也會由最初的0.175 mm不斷減小。所以,彈丸彈帶與身管內膛陰、陽線相互作用的減弱引起身管外壁面應變也不斷降低。另外,身管斷面不均勻磨損導致彈炮間配合出現間隙并不斷增大,都會導致火藥燃氣泄漏并引起膛壓下降,這也引起身管外壁面應變減小。這2種效應的疊加導致了身管外壁面應變在身管壽命周期中呈不斷減小趨勢。

圖10 身管內膛磨損量與射彈發數的實測數據對應關系

實例2:文獻[16]研究某型155 mm火炮實彈射擊過程中彈炮的相互作用,沿身管軸向每隔500 mm在身管外壁面粘貼3片電阻應變片,其中2片用于測量周向應變、1片用于測量軸向應變,且測量周向應變的2片應變片按180°對稱布置。圖11所示為該型火炮400發彈射擊過程中,每隔約100發彈實測的身管外壁面應變與射彈發數的關系[16]。從圖11中可知,盡管實測的應變數據有一定的分散性,但身管外壁面的實測應變從最初新身管的約3 000 με逐漸下降至400發彈發射后的2 000 με左右。該文中指出對所有測試的新身管,彈丸發射時彈帶與身管相互作用引起的應變是最高的,隨著射彈發數的增加,即身管磨損量的增大,彈帶作用于身管內膛引起的身管外壁面應變呈下降趨勢。圖11直接證實了本文中提出的基于應變的身管健康監測方法的科學性、可行性和實用性。

圖11 身管外壁面應變與射彈發數的關系

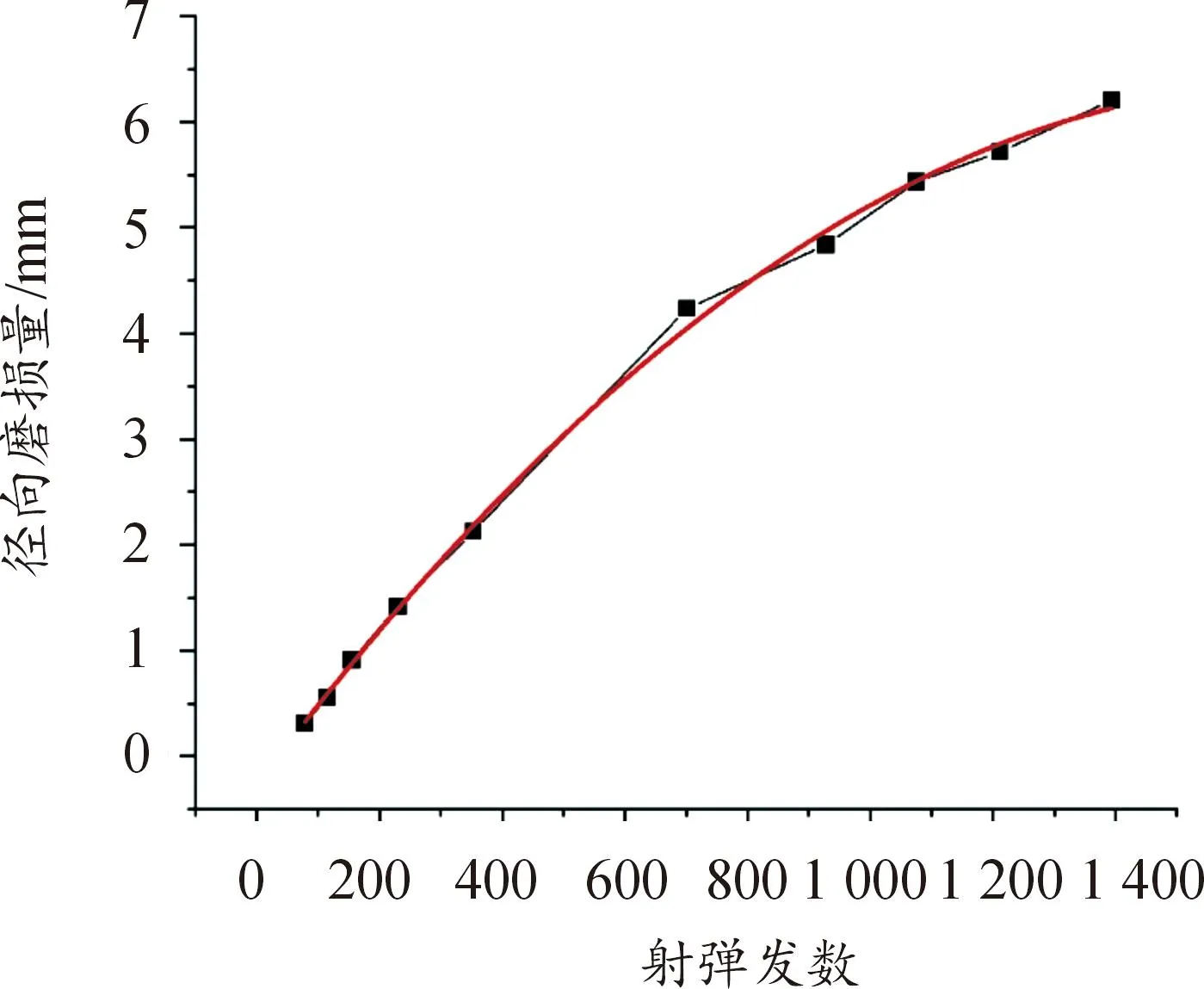

實例3:文獻[17]基于某大口徑火炮實彈射擊過程中實測的膛線起始部徑向磨損量的10組數據,建立了其與射彈發數之間的冪函數關系,如圖12所示。由圖12可知,徑向磨損量(Δd)上升的趨勢隨射彈發數的增加逐漸變緩,如同實例1一樣,該事實間接表明彈丸彈帶對身管內膛的機械作用隨著身管內膛磨損量的增加而不斷減弱,故因該作用引起的身管外壁面應變也相應降低。

圖12 某大口徑火炮身管徑向磨損量與 射彈發數的關系

3.2 典型狀態數值模擬驗證

3.2.1彈帶完全擠入坡膛時外壁面應變分析

通過ANSYS SpaceClaim軟件建立身管、彈帶、彈體相接觸的簡化模型。對身管和彈帶采用結構化網格劃分方法,設定彈帶單元尺寸為2 mm,身管內膛線單元尺寸為1 mm,其余結構網格單元尺寸為10 mm,最終劃分好的有限元模型如圖13所示。該模型網格節點數為614 324,網格單元數為155 150。

不同結構所用材料參數如表1所示[18]。

身管模型兩端施加遠端位移約束,限制其剛性位移和周向旋轉。彈丸與彈帶之間定義綁定接觸,身管與彈帶之間定義摩擦接觸,通過對接觸屬性interface treatment設定不同的offset值來模擬身管-彈帶不同的過盈量大小。

表1 材料參數

除了過盈載荷,身管內膛表面、彈丸彈底及彈帶與火藥燃氣接觸的區域還受到燃氣壓力載荷作用,施加的火藥燃氣壓力載荷邊界條件如圖14所示。

圖14 火藥燃氣壓力載荷邊界條件

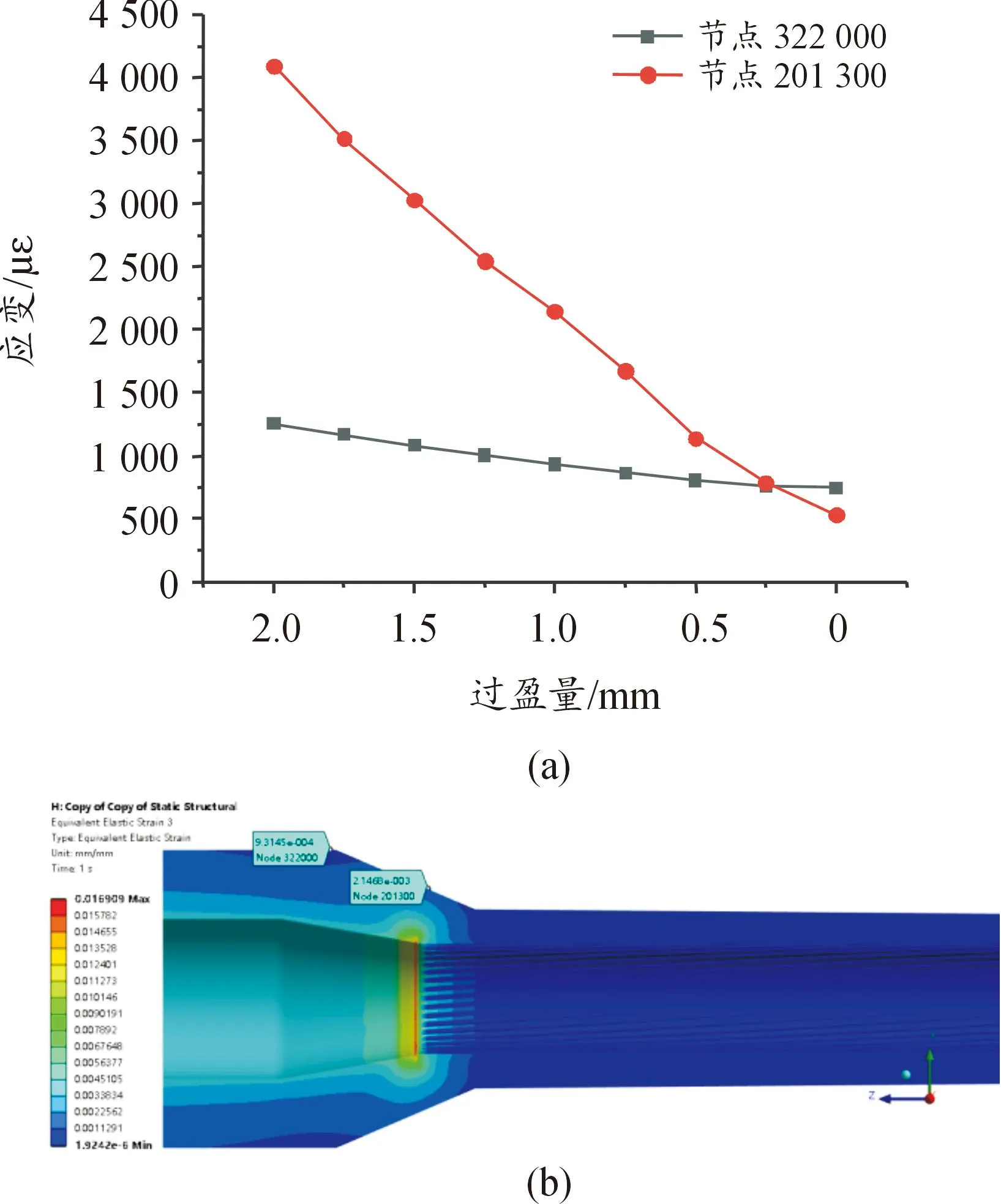

前面提到,隨著射彈的增加,內膛磨損使膛徑增大,過盈量呈逐漸減小趨勢,因此,仿真計算時首先假定火藥燃氣壓力大小不變(350 MPa),僅改變身管-彈帶之間的過盈量大小,以此來模擬內膛磨損導致的過盈量變小對身管外壁面應變的影響。通過計算得到不同過盈量下身管外壁面不同節點位置應變如圖15(a)所示,其中節點201 300位于外壁面距身管-彈帶接觸區域較近的位置,節點322 000距身管-彈帶接觸區域相對較遠。從圖中可以看出,隨著接觸過盈量的減小,身管外壁面2個節點位置的應變都相應地在減小,二者近似呈線性關系。節點201 300在不同過盈量時應變變化更加明顯,選擇該位置作為應變測量點會比節點322 000位置更加合理,后面均以節點201 300為例進行討論。作為參照,過盈量最小設定為0時,意味著仿真計算時只考慮了火藥燃氣壓力的作用,此時的應變均為最小,350 MPa燃氣壓力在節點201 300位置產生的應變僅為531.1 με,當過盈量由0增加到2 mm時,該節點所在位置的應變由531.1 με大幅增加到4 095.5 με,說明身管-彈帶之間的過盈接觸使身管外壁面某些位置產生的應變較燃氣壓力作用更為顯著。

雖然不同過盈量時身管應變大小不同,但是應變分布基本相同,圖15(b)給出了火藥燃氣壓力350 MPa、過盈量1 mm時身管的應變云圖。從圖15中可以看出,身管內壁面與火藥燃氣直接接觸,其應變要明顯大于身管外壁面,應變最大值出現在身管與彈帶發生過盈接觸的區域,且該接觸區域的右側應變值大于左側,說明彈帶擠進坡膛過程中最先發生過盈接觸的前端受力要大于后側。

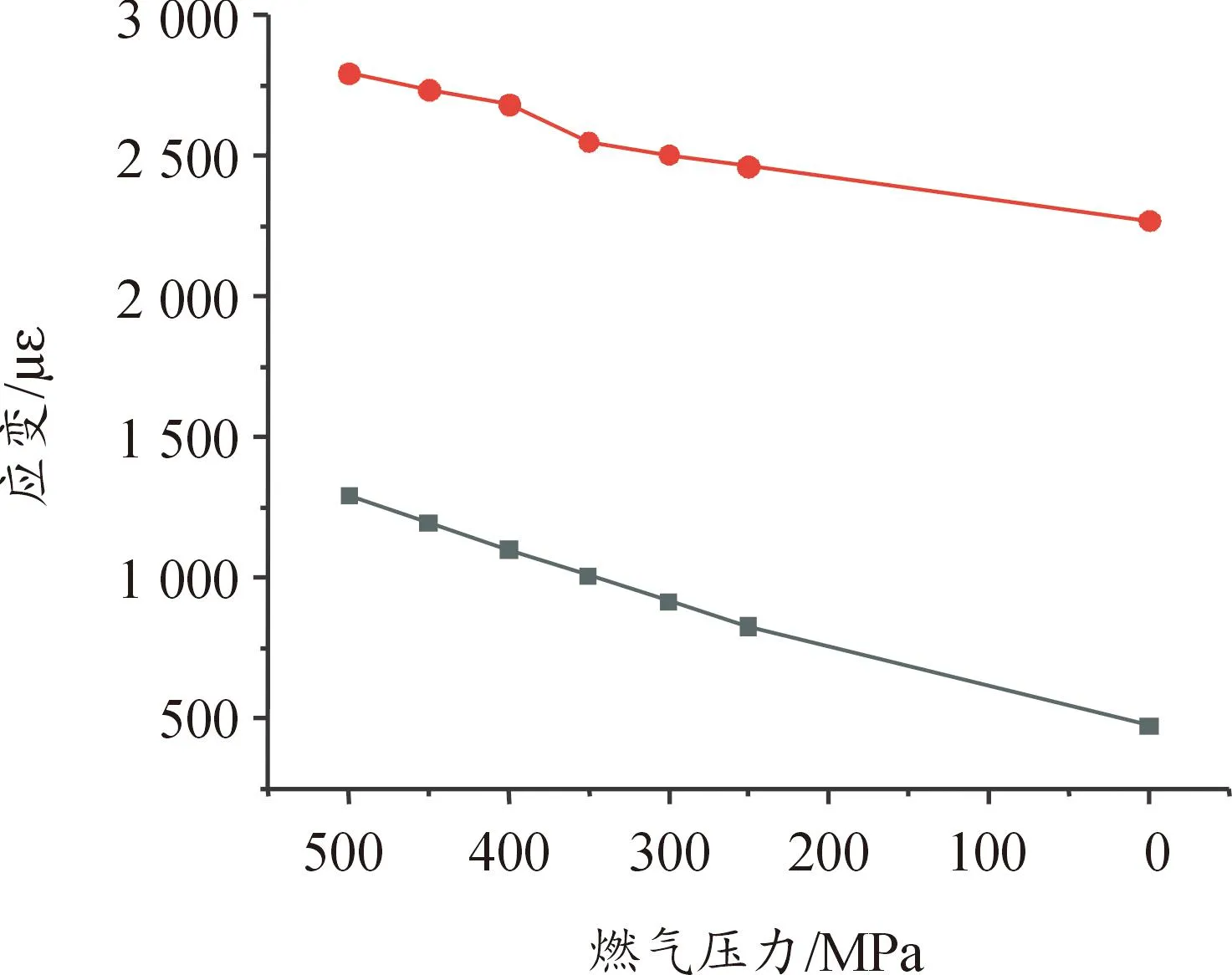

圖15 身管外壁面應變與過盈量的關系

以上計算考慮了內膛磨損導致的過盈量變化對身管外壁面應變的影響,火藥燃氣壓力(350 MPa)保持不變。但在實際發射過程中,身管內膛表面、彈丸彈底及其他與火藥燃氣接觸的區域受到的壓力載荷也會因某些因素(如裝藥量不同、坡膛磨損導致藥室容積增大等)的影響而發生變化,為研究火藥燃氣壓力變化對身管外壁面應變的影響,計算時保持過盈量(1.25 mm)不變,得到身管外壁面應變隨火藥燃氣壓力的變化情況,如圖16所示。從圖中可以看出,身管外壁面應變隨著燃氣壓力的降低而減小,近似呈線性關系。

作為對照,計算了燃氣壓力為0,即僅考慮身管彈帶過盈接觸(過盈量1.25 mm)時2個節點位置處的應變大小。燃氣壓力為0時,201 300節點位置應變大小為2 270.6 με,燃氣壓力為500 MPa時,該位置應變大小2 792.3 με,約增加了23%。與圖15(a)相對比,當過盈量從0 mm增加到2 mm,該節點所在位置的應變由531.1 με大幅增加到4 095.5 με(約增加了6.7倍),因此,對于該節點位置而言,身管-彈帶之間過盈接觸對應變的影響要大于燃氣壓力的作用效果,通過傳感器測量該位置的應變更能反映接觸部位過盈量的變化,進而了解身管磨損情況。

圖17為燃氣壓力為0 MPa、過盈量為1.25 mm時身管應變分布云圖。從圖17中可以看出,201 300節點位置應變大小為 2 270.6 με,而內表面最大應變達到20 483 με,身管內表面與彈帶接觸區域應變明顯大于身管外壁面以及其他位置。火藥燃氣壓力不為0時身管外壁面應變分布情況均與圖15(b)類似,限于篇幅這里不再重復給出。

圖16 身管外壁面應變與燃氣壓力的關系

圖17 僅考慮過盈接觸時身管應變

綜上所述,彈帶完全擠入坡膛時,身管外壁面應變與身管-彈帶之間的過盈接觸以及火藥燃氣壓力大小有關,仿真計算結果表明燃氣壓力恒定時,身管外壁面應變大小隨身管-彈帶之間過盈量減小而減小,而過盈量恒定時,身管外壁面應變大小隨燃氣壓力降低而減小,外壁面應變大小與上述2因素之間均近似呈線性關系。

3.2.2彈帶完全擠入膛線時外壁面應變分析

基于應變進行身管壽命評估,確定身管達到報廢條件時的應變閾值至關重要。當彈帶完全擠入膛線時,身管外壁面的應變取決于二者之間的過盈量。根據驗證實例1,美軍規定該型火炮身管在膛線起始部的內徑增大量達到2.54 mm時報廢,其陽線增大到157.44 mm,彈帶與陽線的單邊過盈量由最初的1.505 mm減小為0.235 mm,陰線在彈丸發射過程中也會磨損,其與彈帶的單邊過盈量也會由最初的0.175 mm不斷減小,下面據此計算身管報廢時外壁面應變閾值。

由于陰線磨損量相對陽線來說比較小,因此,模擬計算時假定身管陰線與彈帶的過盈量保持不變,同時,火藥燃氣壓力大小為325 MPa,也保持不變。通過對接觸屬性interface treatment設定不同的offset值來模擬身管膛線-彈帶不同的過盈量大小,計算得到單邊過盈量最大時(1.505 mm)身管應變分布如圖18所示。可以看出內膛陽線應力值較大,其他部位應變較小,主要是由于膛線與彈帶過盈接觸造成。

圖18 過盈量1.505 mm時身管應變分布

計算得到身管外壁面328 004節點、149 063節點位置應變大小隨過盈量變化的曲線,如圖19所示。需說明的是,節點位置與前面分析提到的節點位置相對應,由于彈丸彈帶位置移動導致模型網格重新劃分,節點編號隨之也發生變化。

圖19 身管外壁面應變與過盈量的關系

從圖19可以看出,隨著射彈次數增加以及身管膛線磨損,身管膛線與彈帶之間過盈量逐漸減小,兩節點位置處的應變都呈現變小的趨勢,由于328 004節點位置距離過盈接觸位置較近,其應變變化幅值遠大于149 063節點位置;當彈帶初次完全擠入膛線時,外壁面328 004節點位置處應變最大為2 461.9 με。

隨著射彈次數增加以及身管膛線磨損,身管膛線與彈帶之間過盈量逐漸減小,至報廢時,彈帶與陽線的單邊過盈量減小為0.235 mm,外壁面328 004節點處應變最小降為810.1 με。如果基于外壁面該節點應變對身管壽命進行評估,按照前述美軍火炮身管報廢條件,膛線起始部內徑增大量達到2.54 mm時對應的外壁面應變值(810.1 με)即為身管達到報廢條件的應變閾值。

4 結論

火炮發射時,燒蝕磨損和疲勞造成身管損傷并致其壽命終止,甚至危及發射安全性。身管健康監測是確保火炮安全服役的重要手段。主要結論如下:

1) 全面分析了傳統基于尺寸、圖像、溫度和初速變化等身管剩余壽命評估方法的原理,深入闡述了這些方法存在的缺陷和不足。

2) 提出了基于應變的身管健康監測和剩余使用壽命評估新方法,以發射過程中身管外壁面應變為損傷特征參數,探究了身管外壁面應變與彈丸-身管-發射藥系統之間的內在映射關系。

3) 通過實例驗證和數值模擬可以看出,以應變作為身管損傷狀態特征參數,通過監測火炮發射過程中身管外壁面應變的變化規律來評估身管健康狀況,進而預測身管剩余壽命是現實可行的,可以為火炮身管健康狀況評估和剩余使用壽命預測提供一種更加新穎、科學和簡便的方法。