工藝參數(shù)對30CrMnSiA 高強鋼銑削力及銑削溫度的影響

齊 明 章 健 黃文濤 王啟家 鄭耀輝 王 蓮

(①國營蕪湖機械廠,安徽 蕪湖 241007;②沈陽航空航天大學(xué)機電工程學(xué)院,遼寧 沈陽 110136;③中國航發(fā)沈陽黎明航空發(fā)動機有限責(zé)任公司,遼寧 沈陽 110043)

30CrMnSiA 鋼作為中碳調(diào)制型高強鋼,不僅具有較高的強度還具備良好的韌性、耐磨性、抗疲勞性和抗沖擊性,被廣泛應(yīng)用于航空航天、船舶鐵路及汽車的各種特殊耐磨零件及關(guān)鍵承力結(jié)構(gòu)[1-3]。30CrMnSiA 高強鋼在切削過程中存在切削力大、切削溫度高和加工硬化嚴重等問題,導(dǎo)致其難以得到進一步的應(yīng)用[4]。因此,研究銑削參數(shù)對30CrMnSiA銑削力和銑削溫度的影響,對選擇合適的切削參數(shù)、提高加工效率和延長刀具壽命至關(guān)重要。

目前,國內(nèi)外許多學(xué)者開展了切削參數(shù)對高強鋼切削性能的研究。李堯等[5]運用有限元分析方法研究了30CrMnSiA 高強鋼切削過程中內(nèi)應(yīng)力分布情況,并通過單因素試驗研究了主軸轉(zhuǎn)速和刀具前角對切削力的影響。結(jié)果表明,隨著刀具前角的增大,切削力先減小后增大;隨著主軸轉(zhuǎn)速的增大,切削力先增大后減小。劉振祥等[6]通過單因素銑削試驗研究了30CrNi2MoVA 高強鋼切削用量對切削溫度的影響,結(jié)果表明,隨著切削深度和切削速度的增大,切削溫度明顯升高,進給量對銑削力的影響較小。劉貞等[7]通過對3 種刀具進行正交銑削試驗,對比研究了30CrMnSi 高強鋼的銑削加工性能和不同刀具的耐用度,并建立了刀具耐用度經(jīng)驗公式。Yang Z C 等[8]通過開展高速銑削16Co14Ni10-Cr2Mo 超高強度鋼,發(fā)現(xiàn)表面粗糙度與每齒進給量和銑削速度呈負相關(guān)。Kumar M S 等[9]通過銑削試驗研究了AISI 52100 高強鋼不同切削參數(shù)對干式和低溫銑削的切削溫度的影響,結(jié)果表明,低溫銑削相比于干式銑削,切削溫度顯著降低。張昱等[10]采用正交試驗分析不同銑削參數(shù)對AerMet100 超高強度鋼表面粗糙度、表面形貌和金相組織的影響,結(jié)果表明主軸轉(zhuǎn)速對表面粗糙度的影響最顯著。Xu J等[11]運用曲面響應(yīng)法研究了硬質(zhì)合金刀具銑削AF1410 高強鋼參數(shù)對銑削力和表面粗糙度的影響,建立了預(yù)測模型,并使用NSGA-Ⅱ進行多目標優(yōu)化。王忠建等[12]采用正交試驗法研究了30CrMnSiA 大去除率下銑削參數(shù)對銑削力的影響,結(jié)果表明,減小徑向切深可以有效降低粗加工切削力。

目前,國內(nèi)外關(guān)于銑削參數(shù)對各種高強鋼銑削力、表面粗糙度和刀具壽命進行了大量的研究,但針對30CrMnSiA 高強鋼的銑削力和銑削溫度的研究較少。因此,本文采用正交試驗方法進行銑削試驗,研究銑削參數(shù)對30CrMnSiA 高強鋼切削力和切削溫度的影響,為實際加工中銑削參數(shù)的選擇提供參考。

1 試驗條件與試驗方案

1.1 試驗材料及刀具

試驗工件材料為30CrMnSiA 高強鋼,試件長為75 mm、寬為75 mm、高為20 mm,化學(xué)組成見表1。為方便試驗,實驗前使用銑刀在工件正反表面各加工3 個槽,試驗在各個槽的邊上進行,試驗加工過程如圖1 所示。實驗用刀具選用DongHang四齒硬質(zhì)合金平頭銑刀,刀具型號為D12-30-75-4T,刀具直徑12 mm,前角為8°,后角為12°螺旋角為40°。采用干式、順銑進行銑削。

圖1 銑削試驗示意圖

表1 30CrMnSiA 高強鋼化學(xué)成分

1.2 實驗設(shè)備

銑削實驗設(shè)備采用沈陽機床集團有限公司的VMC-850B 三軸立式加工中心,采用Kistler 三向壓電測力儀和電荷放大器以及數(shù)據(jù)采集系統(tǒng)測量并采集實時三向銑削力,如圖2 所示。試驗過程中使用FLIR ResearchIR Max4 紅外熱成像儀采集穩(wěn)定銑削階段的銑削區(qū)溫度和切屑溫度,溫度采集裝置及試驗布局如圖3 所示。

圖2 銑削力采集設(shè)備

圖3 銑削力采集設(shè)備

1.3 試驗方案

本次試驗采用正交試驗法研究銑削參數(shù)對銑削力和銑削溫度的影響。在銑削過程中,對銑削效率、銑削質(zhì)量和刀具磨損影響最大的銑削參數(shù)有主軸轉(zhuǎn)速n、進給速度vf、銑削深度ap和銑削寬度ac,因此選取以上4 個參數(shù)作為因素。根據(jù)加工經(jīng)驗選取各因素水平,因素水平數(shù)為4,設(shè)計L16(44)正交試驗方案,見表2。

表2 正交試驗因素水平

2 銑削力結(jié)果分析

2.1 正交試驗結(jié)果

根據(jù)表2 設(shè)計的正交試驗方案進行16 組銑削試驗。通過測力儀獲取的切削力數(shù)據(jù)由于諸多不可控因素的影響,會出現(xiàn)許多異常、多余和無效的數(shù)據(jù),嚴重影響實驗數(shù)據(jù)的準確度,因此需要對得到的銑削力數(shù)據(jù)進行預(yù)處理[13]。截除銑刀切入工件和切出工件階段的銑削力,對中間穩(wěn)定銑削階段數(shù)據(jù)進行零點漂移和低通濾波處理,選取處理后銑削數(shù)據(jù)的最大值作為試驗數(shù)據(jù)。在銑削加工過程中,刀具與工件摩擦和擠壓變形產(chǎn)生切削熱,隨著銑削加工的進行,切削熱累積使得銑削溫度急劇上升,切屑帶走大量的熱量,工件和刀具也通過熱傳導(dǎo)將刀尖的熱量傳走,銑削溫度會逐漸穩(wěn)定到最大值,銑削結(jié)束時,銑削溫度會逐漸降低。本次實驗通過紅外熱成像儀測量加工過程中的銑削區(qū)溫度和切屑溫度,得到的數(shù)據(jù)去除銑削前期的溫度上升階段和銑削末期的溫度下降階段,選取銑削穩(wěn)定階段的溫度平均值作為試驗結(jié)果數(shù)據(jù)。表3 為本次正交試驗結(jié)果。

表3 正交試驗結(jié)果

2.2 極差分析

對表3 中的正交試驗結(jié)果進行極差分析,結(jié)果見表4。可以看出,進給速度vf對Fx、Fy和Fz的影響最為顯著,說明進給速度對銑削力的影響最大;銑削參數(shù)對Fx影響程度為進給速度>銑削寬度>主軸轉(zhuǎn)速>銑削深度,最優(yōu)銑削參數(shù)為n=2 500 r/min,vf=160 mm/min,ap=0.5 mm,ac=1.5 mm;銑削參數(shù)對Fy影響程度為進給速度>銑削深度>主軸轉(zhuǎn)速>銑削寬度,最優(yōu)銑削參數(shù)為n=2 500 r/min,vf=160 mm/min,ap=0.4 mm,ac=1.5 mm;銑削參數(shù)對Fz影響程度為進給速度>銑削深度>銑削寬度>主軸轉(zhuǎn)速,最優(yōu)銑削參數(shù)為n=2 000 r/min,vf=160 mm/min,ap=0.5 mm,ac=1.5 mm。

表4 銑削力極差分析結(jié)果

由極差分析結(jié)果可繪制各銑削參數(shù)對銑削力的影響直觀圖,如圖4 所示。可以看出,隨著主軸轉(zhuǎn)速的增加,三向銑削力均減小,其中Fx變化幅度最大,且主軸轉(zhuǎn)速增大到1 500 r/min 后,銑削力的減小速度大幅降低;隨著進給速度、銑削深度和銑削寬度的增大,三向銑削力均增大,其中Fx增速最大,F(xiàn)y和Fz增速較小。這是因為隨著進給速度和銑削深度的增大,切削面積增大,刀具每刃去除的材料增多,受到的工件變形阻力增大;隨著銑削寬度的增大,切屑的長度增大,刀具與切屑和工件的摩擦路程變長,更多的摩擦力導(dǎo)致銑削力增大。

圖4 各銑削參數(shù)對三向銑削力的影響

根據(jù)以上分析,進給速度對銑削力的影響較大,銑削寬度、銑削深度和主軸轉(zhuǎn)速影響較小,且各銑削參數(shù)主要影響X方向銑削力的大小,對Y方向和Z方向影響較小。因此,在生產(chǎn)時間允許的情況下,為了控制銑削力,提高刀具壽命,應(yīng)使用較高的主軸轉(zhuǎn)速和較低的進給速度、銑削深度和銑削寬度。優(yōu)選銑削參數(shù)為:n=2 500 r/min,vf=160 mm/min,ap=0.5 mm,ac=1.5 mm。

2.3 方差分析

對表3 中的三向銑削力結(jié)果進行方差分析,查F值分布表得,臨界值F選取F0.05(3,3)=9.28,F(xiàn)0.01(3,3)=29.46。對比三向銑削力的F值與臨界值,得到各銑削參數(shù)對銑削力的影響顯著性,分析結(jié)果見表5。

表5 銑削力實驗結(jié)果方差分析

由表5 可知,各銑削參數(shù)對Fx的影響均顯著,進給速度vf對Fx影響十分顯著;銑削寬度ac對Fy的影響不顯著,其余參數(shù)對Fy的影響均顯著;進給速度vf對Fz的影響十分顯著,主軸轉(zhuǎn)速n對Fz的影響不顯著,銑削深度和銑削寬度影響顯著。方差分析結(jié)果的顯著性大小順序與極差分析結(jié)果相同。

2.4 銑削力經(jīng)驗公式

根據(jù)正交試驗銑削力結(jié)果,建立銑削力的指數(shù)型模型,并分析計算模型參數(shù),得到銑削力與銑削參數(shù)的經(jīng)驗公式:

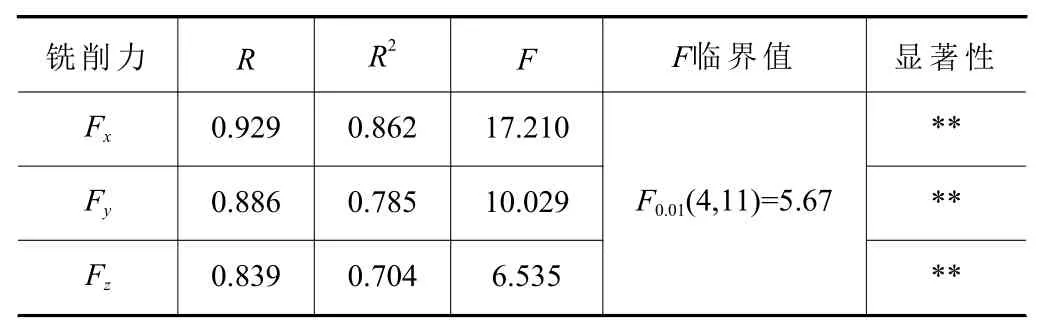

運用spss 軟件對得到的3 個經(jīng)驗公式進行多元回歸分析,得到的計算結(jié)果見表6。根據(jù)復(fù)相關(guān)系數(shù)顯著性檢驗原則,R>0.8 表明公式擬合良好,R值越接近1,公式擬合性越好。再根據(jù)F值檢驗法檢驗經(jīng)驗公式顯著性,本次正交試驗的試驗因素為4,試驗次數(shù)為16,查F分布表得F0.01(4,11)=5.67,三向銑削力的F值均大于F臨界值,表明經(jīng)驗公式模型的線性關(guān)系十分顯著。

表6 銑削力多元回歸分析

2.5 銑削溫度極差分析

對表3 中的銑削溫度數(shù)據(jù)進行極差分析,分析結(jié)果見表7。可以看出,銑削深度和銑削寬度對銑削溫度的影響較大,主軸轉(zhuǎn)速和進給速度對銑削溫度的影響較小。銑削參數(shù)對銑削溫度的影響程度:銑削深度>銑削寬度>主軸轉(zhuǎn)速>進給速度。最優(yōu)銑削參數(shù)為n=2 500 r/min,vf=240 mm/min,ap=0.4 mm,ac=1.5 mm。

表7 正交試驗結(jié)果

由銑削溫度極差分析結(jié)果可繪制各銑削參數(shù)對銑削力的影響直觀圖,如圖5 所示。可以看出,隨著主軸轉(zhuǎn)速的增加,銑削溫度降低;隨著進給速度、銑削深度和銑削寬度的增大,銑削溫度增大,且增幅較大。這是因為進給速度、銑削深度和銑削寬度的增大,使得切削刃與切屑和工件的接觸面積和摩擦長度增大,摩擦產(chǎn)熱增多;此外,進給速度和銑削深度的增大會使切削面積增大,材料發(fā)生的塑形變形增大,引起產(chǎn)熱增多。實驗結(jié)果表明,為降低銑削溫度,提高刀具壽命,在不影響生產(chǎn)進度的情況下,應(yīng)采用較大的主軸轉(zhuǎn)速和較小的進給速度、銑削深度和銑削寬度。

圖5 各銑削參數(shù)對銑削溫度的影響

3 結(jié)語

通過正交試驗研究了銑削參數(shù)對30CrMnSiA 高強鋼銑削力和銑削溫度的影響,得出以下結(jié)論:

(1)進給速度對三向銑削力的影響最為顯著,銑削寬度、銑削深度和主軸轉(zhuǎn)速影響較小,且各銑削參數(shù)主要影響X方向銑削力,對Y方向和Z方向影響較小。

(2)在生產(chǎn)時間允許的情況下,為了控制銑削力,提高加工表面質(zhì)量,應(yīng)使用較高的主軸轉(zhuǎn)速和較低的進給速度、銑削深度和銑削寬度。

(3) 銑削參數(shù)對銑削溫度的影響程度大小:銑削深度>銑削寬度>主軸轉(zhuǎn)速>進給速度,為降低銑削溫度,提高刀具壽命,在不影響生產(chǎn)進度的情況下,應(yīng)采用較大的主軸轉(zhuǎn)速和較小的進給速度、銑削深度和銑削寬度。