壓縮空氣與熱化學復合儲能系統反應器動態性能研究

姚爾人,仲理科,鄒瀚森,李瑞雄,席光,王煥然

(西安交通大學能源與動力工程學院,710049,西安)

能源系統的低碳轉型是實現“雙碳”目標的關鍵[1],而其核心是加快建設以新能源為主體的新型電力系統[2]。然而,由于新能源發電存在波動性和間歇性特點,導致其在并網過程中給電網運行的穩定性和安全性帶來嚴峻挑戰[3]。

壓縮空氣儲能技術可實現電力供需的時空解耦,且具有儲能容量大、運行壽命長、儲能周期長等優點,是推進我國能源轉型和智能電網建設的關鍵技術[4]。該技術在用電低谷時期,利用富余/新能源電能驅動壓縮機,實現電能到空氣壓力勢能的轉換;在用電高峰時期,利用存儲的高壓空氣進入透平機做功并輸出穩定的電能[5]。根據儲能過程壓縮熱的管理方式[6],可將壓縮空氣儲能技術分為補燃型(運行效率為42%~54%)[7]、絕熱型(運行效率為60%~70%)[8]和等溫型(運行效率可達80%)[9]3大類。

高效運行是能量系統的核心[10],因此,提升壓縮空氣儲能技術運行效能的關鍵是實現壓縮熱的高效利用[11]。然而,現有的壓縮空氣儲能技術在運行過程中,始終存在著壓縮熱能量品位逐漸降低的技術瓶頸。為此,根據典型壓縮空氣儲能技術壓縮熱的溫度范圍,引入吸熱型甲醇裂解反應,將熱量以化學鍵的方式存儲在合成氣中,不僅可提升壓縮熱的能量品位,并且可實現能量的高密度穩定儲存。席光等[12]首次提出耦合甲醇裂解反應的壓縮空氣與熱化學復合儲能系統,優化結果表明系統可實現87.14%的能量效率和48.53%的相對節能率。然而,熱化學反應的轉化率受反應器結構設計、參數匹配、催化劑能力等的綜合影響[13]。為此,金紅光等[14]提出關聯燃料物質能、化學反應Gibbs自由能和物理能的品位控制方程,進而提出太陽能驅動的甲醇裂解反應器一體化設計原則。Wang等[15]通過優化反應器結構中熱源流動方向,實現了反應器甲醇裂解率8.35%~15.85%的提升。Liu等[16]通過優化反應器中的催化劑孔隙率,將甲醇轉化效率提升了20%。Ma等[17]通過在甲醇反應器中增設相變材料夾層,利用相變材料的相變吸熱特性,緩沖了波動光熱對反應器內溫度場和反應過程的影響。

綜上,實現反應器內熱化學過程的高效轉化是確保壓縮空氣與熱化學復合儲能系統高效運行的關鍵。然而,波動的可再生能源導致壓縮機運行參量具有時變特征,即反應器的驅動熱源通常處于波動狀態,這樣不僅降低了反應器內熱化學反應的轉化效率,而且若反應物間局部溫度過大,還會引起催化劑失活、熱應力過大等問題,對反應器的安全運行造成嚴重影響。因此,揭示反應器內溫度場的瞬態演化規律,建立反應器內能量高效轉化的調控方法,實現吸/放熱通道間熱量的高效精準匹配,是系統高效運行的關鍵。本文以提升壓縮空氣與熱化學復合儲能系統儲能過程反應器的運行性能為研究目標,通過建立熱化學反應過程完備的數理計算模型,分析了關鍵運行參量對反應器動態性能的影響規律,給出了反應器在儲能過程中高效運行的調控方法。研究結果可為推進系統的工程應用提供理論指導。

1 系統描述

如圖1所示,在儲能過程中,新能源或富余電能驅動壓縮機、甲醇泵分別提升空氣壓力和輸送液態甲醇,壓縮機產生的壓縮熱用于驅動反應器內的甲醇裂解反應;通過化學反應,壓縮熱實現了能量品位的提升,根據能量梯級利用準則,反應器出口的反應產物和高壓空氣依次將進入反應器的液態甲醇預熱至氣態甲醇;在釋能過程中,高壓空氣與合成氣在燃燒室內混合燃燒后產生的高溫高壓煙氣將進入透平機機膨脹做功,最終向用戶側輸出穩定的電能。

圖1 壓縮空氣與熱化學復合儲能系統原理示意圖Fig.1 Schematic of combined compressed air and thermochemical energy storage system

2 模型建立

2.1 反應器模型

2.1.1 反應器結構

壓縮空氣與熱化學復合儲能系統中的反應器結構如圖2所示。圖中,逆流套管式反應器主要由反應物通道和空氣通道組成,壓縮機產生的高溫壓縮空氣進入空氣通道,為進入反應物通道的甲醇提供裂解反應所需要的熱量。此外,在反應物通道內部填充有Cu/ZnO/Al2O3催化劑,以加速甲醇裂解反應的進行。為提高反應效率,甲醇在進入反應器前要先經過預熱升溫,同時反應器外部采用保溫材料,從而最大程度地減少反應熱損失,提高反應器的熱化學轉化性能。

圖2 反應器結構示意圖Fig.2 Schematic diagram of reactor

2.1.2 反應器數學模型

采用容阻法[18]建立反應器的一維擬均相平推流熱化學反應數理模型,以描述反應器內的甲醇裂解過程及空氣與反應物通道內混合氣體之間的傳熱過程,該模型包含質量守恒、動量守恒、能量守恒及組分守恒4組方程。為簡化計算過程,認為反應器在運行過程中不發生熱損失,其內部氣體均為理想氣體,且在軸向流動無返混,忽略反應物氣體與催化劑固體之間的傳熱效應。

(1)反應物通道控制方程。混合氣體的質量守恒方程可根據下式計算

(1)

混合氣體的組分守恒模型可寫為

(2)

混合氣體的動量方程可寫為

(3)

式中:m為混合氣體的質量;Fr為摩擦阻力系數,可通過歐根公式[19]計算如下

(4)

式中:u、d、ρ、μ分別為速度、直徑、密度和動力黏度;下標cat表示催化劑。

混合氣體的能量方程可寫為

(5)

式中:Q為能量流;Qht為反應物與空氣之間的換熱量;cp為比定壓熱容。

(2)空氣通道控制方程。由于空氣通道內不發生傳質過程,為簡化計算僅考慮能量方程[20],表達式如下

(6)

式中:下標air表示空氣。

空氣與甲醇之間的高效傳熱是實現甲醇高效裂解的關鍵,其中空氣側對流傳熱系數可由Gnielinski公式[21]計算得到,寫為

(7)

式中:Re為雷諾數;Pr為普朗特數;λ為導熱系數;deq為通道當量直徑;f為阻力系數,可由下式計算[21]

f=(1.82lgReair-1.64)-2

(8)

反應物通道對流傳熱系數的表達式如下所示[11]

ht,react=

(9)

式中:dtub,id為反應管內徑;Ltub為反應管長度。

(3)化學反應方程。Peppley等[22]建立了基于Cu/ZnO/Al2O3催化劑的甲醇重整反應動力學模型,由于甲醇裂解在甲醇重整反應體系中為獨立過程,因此,其動力學模型依然適用于甲醇裂解反應[23],具體可寫為

rMDR=

(10)

(11)

式中:V、Am分別為催化劑的體積和比表面積。

2.1.3 反應器性能評價指標

反應器的性能通常用其內部甲醇裂解率進行評價,具體可寫為裂解甲醇的摩爾流量與入口甲醇摩爾流量之比,公式如下

(12)

式中:下標in和out分別代表入口和出口。

2.2 壓縮機模型

壓縮機特性圖通常由壓比、等熵效率、折合流量及折合轉速4個參量表示。本文以Kurzke提供的離心式壓氣機特性曲線[24]為基礎,根據研究中壓縮機的運行工況對原特性線進行縮放。在縮放過程中,選取原壓縮機特性線中的設計點作為參考點,將本文中壓縮機的設計工況作為目標縮放點,則折合流量、壓比、等熵效率及折合轉速4項縮放系數的表達式分別如下

(13)

縮放后壓縮機的折合流量、壓比、等熵效率和折合轉速計算公式分別如下

(14)

式中:下標map,o和map,s分別表示原壓縮機、縮放后壓縮機的特性參數。根據式(13)~式(14),縮放后的壓縮機特性曲線如圖3所示。其中,N為壓縮機的實際轉速。

圖3 壓縮機特性曲線Fig.3 Characteristic maps for the air compressor

2.3 泵模型

泵流量與轉速之間的關系可由下式表示

(15)

泵的等熵效率可表示為

(16)

式中:h為工質比焓;上標isen表示等熵過程。

2.4 換熱器模型

換熱器通過回收反應器出口反應產物和高壓空氣的余熱,將甲醇由液態加熱至氣態,其動態模型的控制方程為

(17)

式中:QHEX為換熱器內冷熱流體之間的換熱量;下標hot、cold分別表示熱流體和冷流體。

換熱過程中,單相流體的換熱系數根據Gnielinski公式[21]進行計算,兩相流體的冷凝、蒸發過程分別根據Shah和Yan模型[11]進行計算。

2.5 模型驗證

由于目前尚無運行的壓縮空氣與熱化學復合儲能系統,因此,將各關鍵設備的計算結果分別與相應的文獻數據進行對比驗證,如表1所示。可見,計算值與文獻數據的最大相對誤差為-4.8%,能夠滿足計算精度的要求。

表1 關鍵設備參數計算值與文獻值的對比

3 結果分析

圖4 系統儲能過程計算流程圖Fig.4 Flow chart of calculation process of the proposed system during charging process

表2 系統設計工況參數

3.1 設計工況分析

反應器內甲醇裂解率和反應速率的變化曲線如圖5所示。其中,反應器無量綱長度定義為反應器當前位置距離反應物的入口長度與反應器整體長度的比值。由圖5可見,在反應物入口區域,甲醇反應速率由41.28×10-4mol·s-1突降至11.89×10-4mol·s-1,這是因為在反應物通道入口局部區域,反應物中只有甲醇,而沒有合成氣(氫氣和一氧化碳),因此甲醇正向裂解反應占據主導。然而,由于反應器入口區域溫度較低,在產生一定量合成氣后,推進了逆向甲醇合成放熱反應,進而降低了甲醇正向裂解反應的反應速率。隨著反應器無量綱長度的增加,反應物的溫度逐漸升高,反應器內催化劑活性升高,因此,甲醇裂解率和反應速率均逐漸升高,并在反應物通道出口處分別達到78.22%、194.06×10-4mol·s-1。

圖5 設計工況下反應器內甲醇裂解率和反應速率的變化曲線 Fig.5 Variation curve of methanol decomposition efficiency and methanol decomposition rate under design condition

3.2 擾動分析

由于壓縮機的變工況運行和進入反應器內的甲醇流量會對反應器內的熱化學反應運行性能產生影響,因此,為研究反應器在輸入參量擾動下的動態特性,基于典型設計工況,分別對壓縮空氣流量、反應器空氣側入口溫度和甲醇流量進行10%的階躍擾動(即在設計工況的基礎上變化10%),其他參數如表2所示維持恒定。

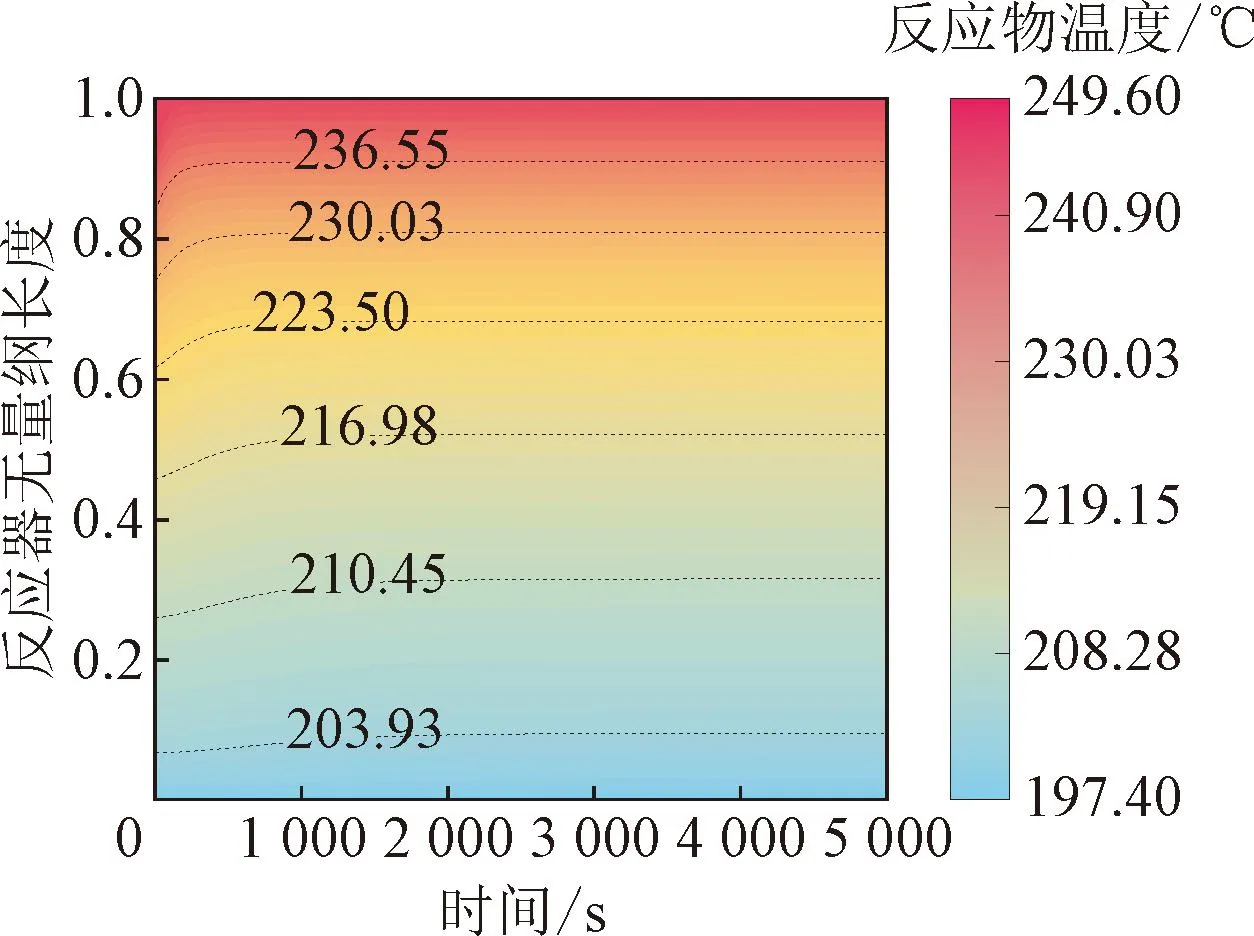

3.2.1 壓縮空氣流量的擾動

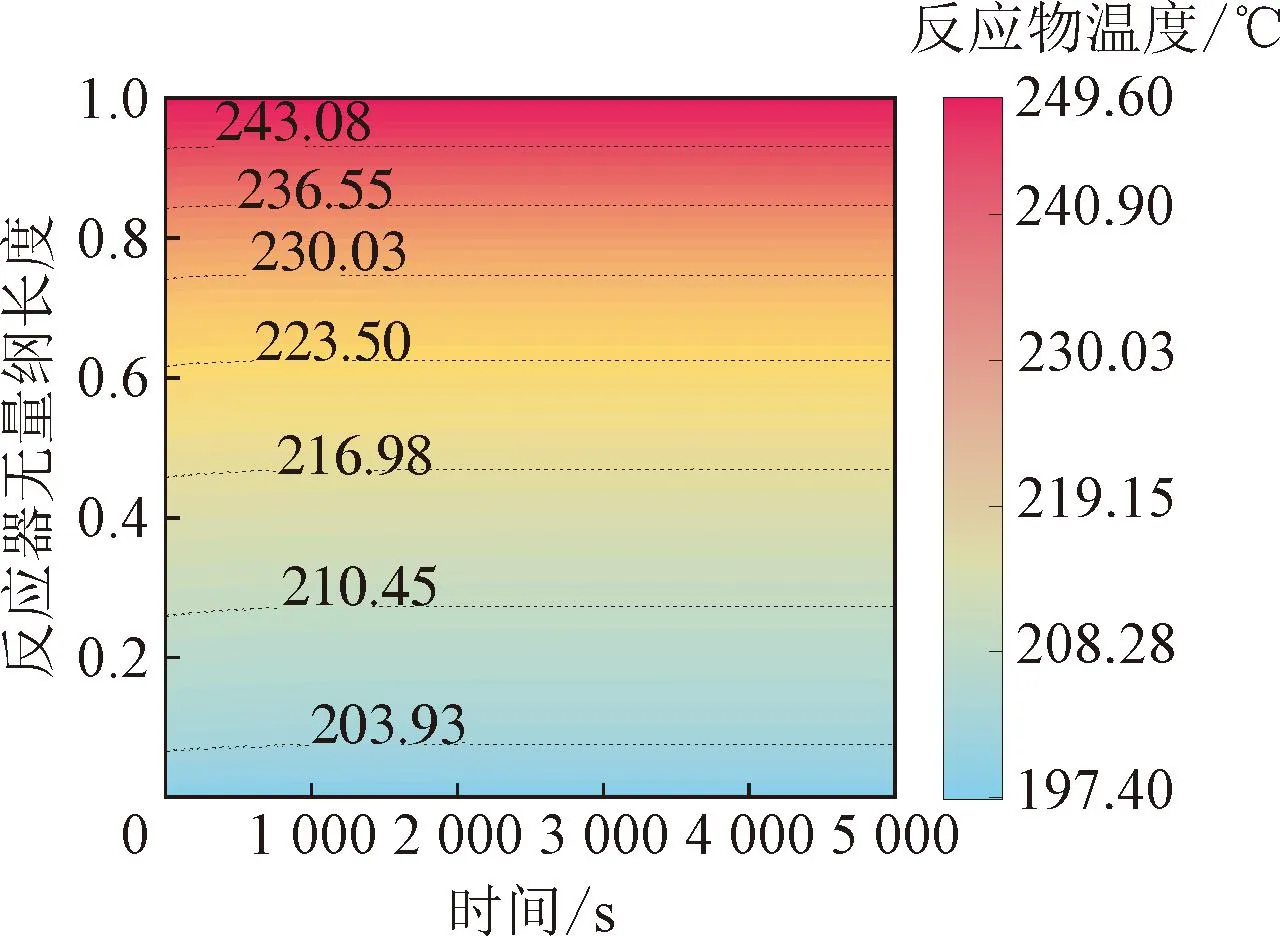

圖6和圖7所示為反應器性能指標隨壓縮空氣流量擾動的動態變化特性。在反應器入口反應物流量恒定的情況下,由于甲醇裂解過程需要吸收的熱量維持恒定,此時壓縮空氣流量突然降低10%,反應器熱源所含的熱量較設計工況有所降低,因此,反應器內反應物和空氣的溫度均降低,且在通道出口處的溫度分別為248.11、205.68℃;當壓縮空氣流量突然升高10%,由于熱源向甲醇裂解反應提供的熱量較設計工況升高,因此,反應器內反應物和空氣的溫度均升高,通道出口處的溫度分別達到250.61、208.64℃。從圖6和圖7可知,由于壓縮空氣流量擾動,導致反應物和空氣在反應物通道入口區域的變化幅度均低于反應物通道出口區域對應的變化幅度。

(a)反應物溫度

(b)空氣溫度

(c)甲醇裂解率

(a)反應物溫度

(b)空氣溫度

(c)甲醇裂解率

由圖6(c)可知,當反應器空氣側入口流量突然降低10%,反應器內甲醇裂解率隨著反應器無量綱長度的增加逐漸升高,但與設計工況相比,相同位置處甲醇裂解率卻逐漸降低,且反應器內的最高甲醇裂解率僅為70.93%。此外,反應器內各處裂解率達到穩定狀態的響應時間也不相同,表現為隨著反應器無量綱長度的增加逐漸縮短。由圖7(c)可知,當反應器空氣側入口流量突然升高10%,會有更多的壓縮熱提供給甲醇裂解反應,從而促進甲醇裂解的正向反應,因此,反應器內相同位置的甲醇裂解率逐漸升高,且在反應物通道出口處達到84.93%。與降低空氣流量相同,當增加反應器內空氣流量時,相同位置達到穩定狀態的時間隨反應器無量綱長度的增加而逐漸縮短,此時,提升空氣流量能夠促進甲醇正向裂解反應的發生。

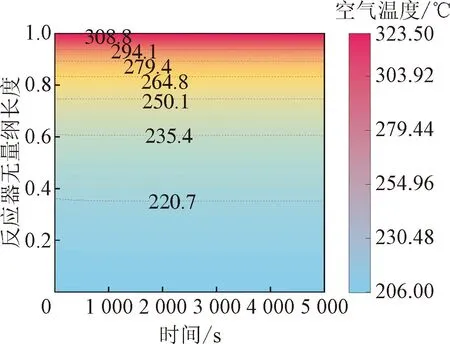

3.2.2 反應器空氣側入口溫度

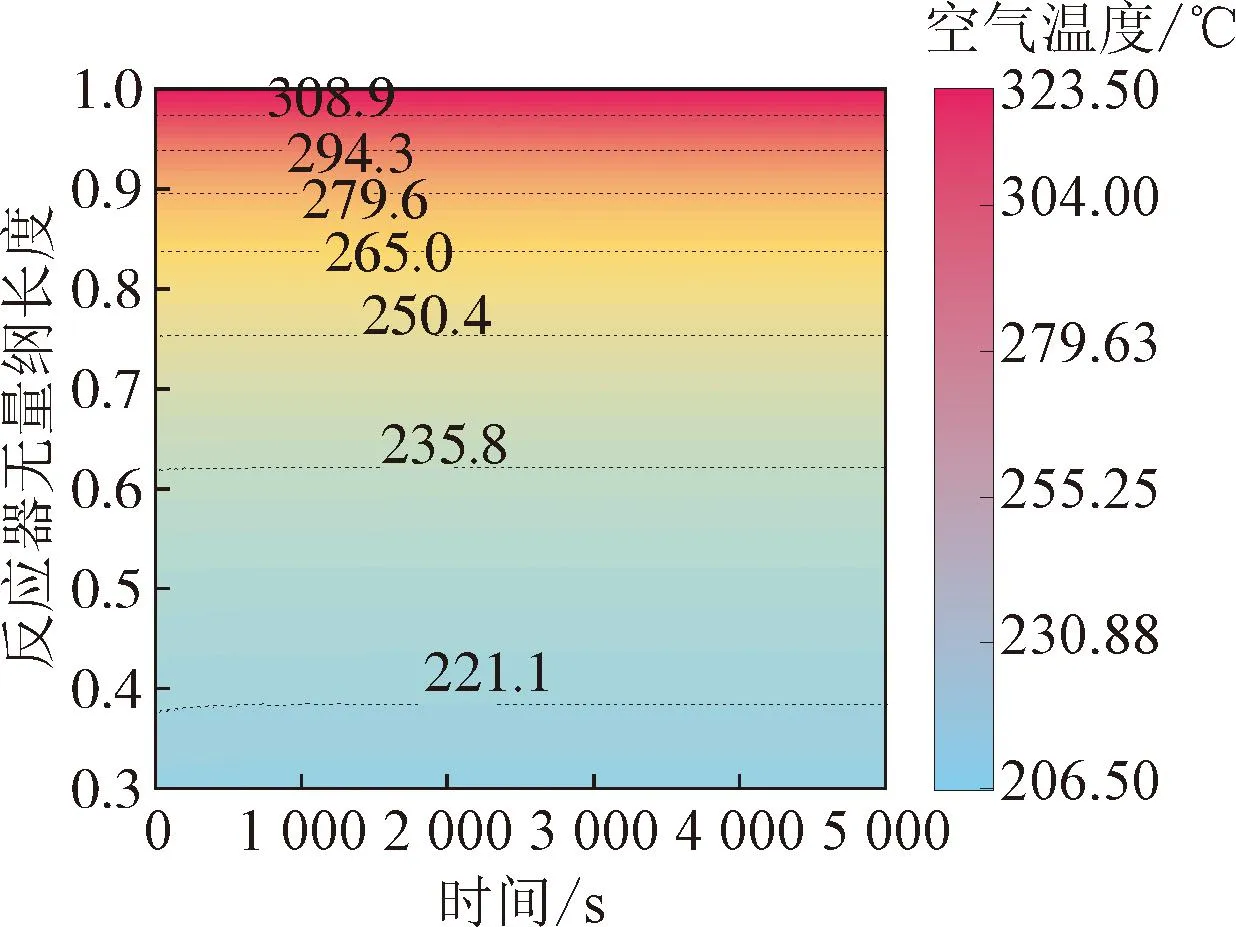

圖8和圖9給出了反應器性能指標隨反應器空氣側入口溫度擾動的動態變化特性。由于反應器內甲醇裂解反應所吸收的熱量維持恒定,隨著反應器空氣側的入口溫度由292.50提升至357.50℃,空氣側的出口溫度相應地由205.86提升到208.20℃,而反應物側的出口溫度則由243.41升高到254.29℃。此外,從圖8(a)和圖9(a)可以看出,在反應器沿程方向前段,由于反應物通道入口區域甲醇濃度較高,因而此區域以空氣與甲醇換熱過程為主,反應物溫度升高緩慢;而在反應器沿程方向的后段,一方面需要吸收大量熱量以完成甲醇裂解反應,另一方面甲醇與空氣之間的溫差升高促進了甲醇與空氣之間的換熱,因而甲醇裂解率和反應速率得到提升,最終導致此區域內反應物溫度大幅度升高,而壓縮空氣溫度顯著降低。

從圖8(c)可以看出,在甲醇和壓縮空氣流量恒定的情況下,反應器內的甲醇裂解率隨著反應器空氣側入口溫度的升高而逐漸升高,反應器空氣側入口溫度為292.5、357.5℃時,對應的甲醇裂解率分別為56.83%、99.59%。反應器空氣側入口溫度升高,表明反應器可以接收能量品位更高的壓縮熱,同時,反應器內空氣與反應物間的換熱溫差較設計工況升高,則會產生更高的換熱溫差,從而導致更多的熱量傳遞到催化劑床層,最終促進甲醇裂解反應的正向進行。因此,當反應器空氣側入口溫度降低10%時,反應器內相同無量綱長度下對應的甲醇裂解率較設計工況逐漸降低,而當反應器空氣側入口溫度升高10%時,與設計工況相比,反應器內各處甲醇裂解率整體呈升高趨勢。

(a)反應物溫度

(b)空氣溫度

(c)甲醇裂解率

(a)反應物溫度

(b)空氣溫度

(c)甲醇裂解率

綜上,反應溫度是決定甲醇裂解率的關鍵參數,提升反應器空氣側入口溫度可增大反應器內的傳熱溫差,進而有利于推進甲醇裂解反應的正向進行。然而,過高的反應器空氣側入口溫度又會導致反應器內催化劑出現燒結,因此,反應器空氣側入口溫度應控制在一定范圍內。

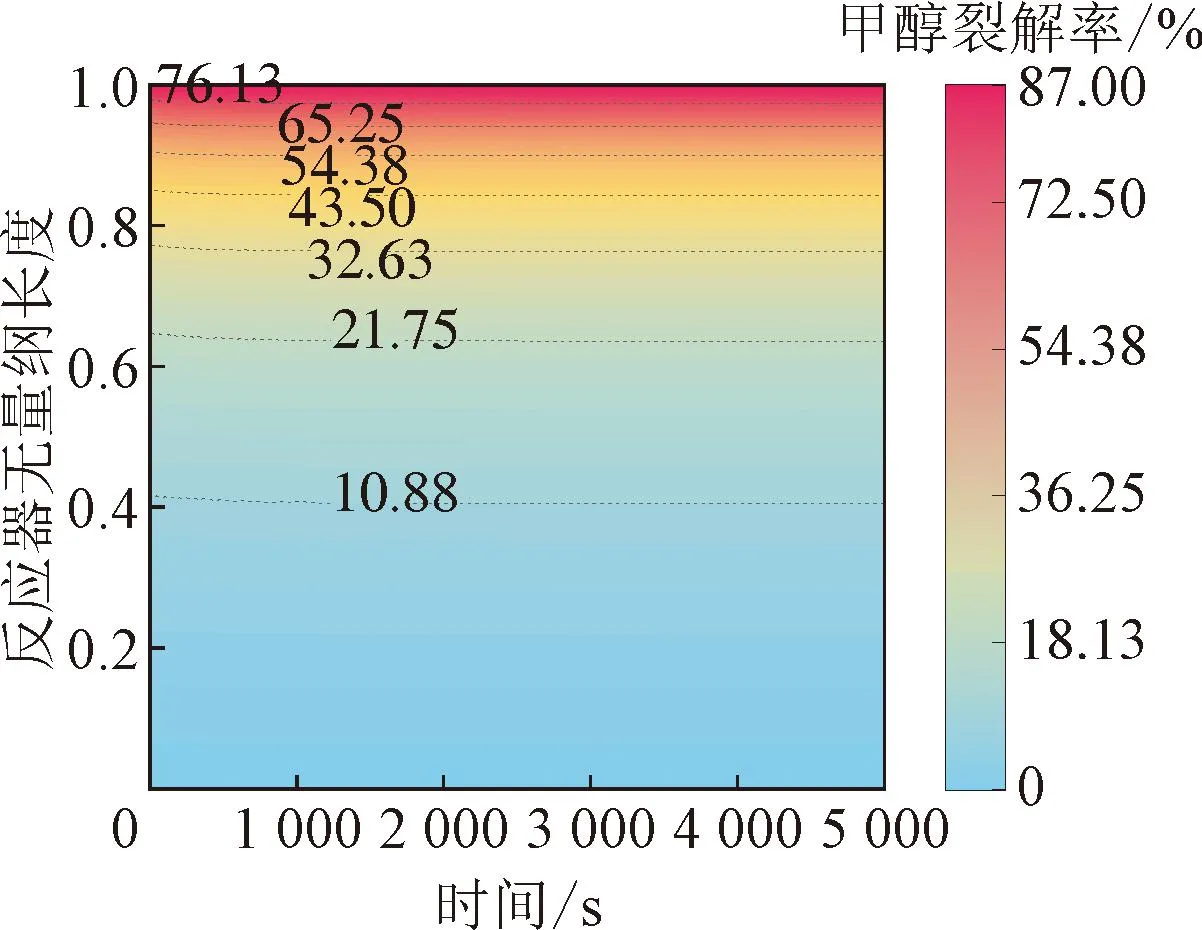

3.2.3 甲醇流量

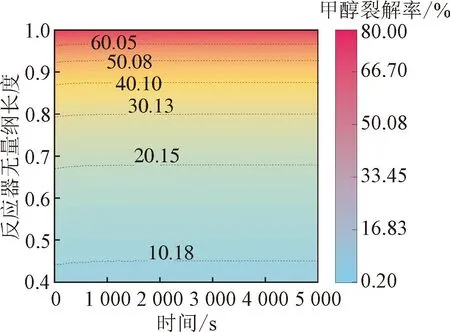

圖10和圖11所示為反應器性能指標隨甲醇流量擾動的動態變化特性。由圖可見,在反應器空氣側入口溫度和壓縮空氣流量恒定的情況下,反應器的驅動熱源不變,隨著甲醇流量的增加,甲醇在反應器內需要吸收更多的熱量以完成甲醇裂解反應,因此當甲醇流量升高10%時,反應物和空氣在反應器內的溫度分布均有所降低,其中反應物和空氣在通道出口處的溫度分別降低至249.21、206.68℃;反之,當甲醇流量降低10%時,反應物和空氣在通道出口處的溫度將分別升高至249.73、207.76℃。與反應器空氣側入口溫度發生擾動相類似,反應物在反應物通道入口處的溫度上升緩慢,而在出口區域迅速上升;空氣溫度則是在反應器空氣入口區域迅速降低,在空氣出口區域緩慢降低。由于甲醇裂解反應吸收的熱量遠大于提升甲醇溫度所吸收的熱量,因此,將壓縮熱以化學能的形式儲存于合成氣中,不僅能夠提升壓縮熱的能量品位,而且可以提升系統的能量儲存密度。

從圖11(c)中可以看出,當甲醇流量升高10%時,反應器內的甲醇最高轉化率逐漸降低,最終穩定在70.97%;而當甲醇流量降低10%時,甲醇最高轉化率升至86.56%。這主要是由于兩方面的原因:一方面是因為反應器的熱源入口溫度和能量保持恒定,甲醇流量的增大導致進入到反應器內的甲醇含量升高,進而減弱了甲醇裂解反應的正向進行程度,使得甲醇裂解率逐漸降低;另一方面是甲醇流量的升高導致甲醇沿程反應溫度降低,從而降低了催化劑的活性,導致反應速率略有降低。此外,從圖10(c)和圖11(c)中可以看出,與壓縮空氣流量和反應器入口空氣溫度變化相比,當甲醇流量發生變化時,在反應器沿程方向上的甲醇裂解率達到穩定狀態的動態響應時間明顯縮短,因此,當壓縮機處于變工況運行過程,調整甲醇的流量可以迅速提升反應器內的甲醇裂解率,提升反應器的運行性能。

(a)反應物溫度

(b)空氣溫度

(c)甲醇裂解率

(a)反應物溫度

(b)空氣溫度

(c)甲醇裂解率

3.3 調控策略分析

根據壓縮機變工況運行特征,本文采用前饋加反饋調控策略,以實現反應器內甲醇裂解率達到95%的運行目標。如圖12所示,當壓縮機輸入功率和環境溫度變化時,分別控制壓縮機和泵的轉速,使得壓縮機的實際功率等于負載,同時改變甲醇流量,使得甲醇裂解率達到給定的目標值。

圖12 前饋加反饋調控策略Fig.12 Diagram of feedforward-feedback control strategy

圖13所示為壓縮機設計工況下,調控過程中反應器內甲醇裂解率和甲醇流量的動態變化曲線。從圖中可以看出,在壓縮機設計運行工況下,經過約300 s后,反應器內甲醇裂解率可由78.22%升高至95%左右。而由于超調現象,約在1 000 s后,甲醇流量由1.50 mol·s-1降低至1.23 mol·s-1。由此可見,當壓縮機處于變工況運行時,通過調整反應器的甲醇流量,可以在較短的響應時間內有效提升反應器內的甲醇裂解率。

圖13 甲醇裂解率和甲醇流量的動態變化Fig.13 Dynamic responses of methanol decomposition efficiency and flow rate of methanol

圖14給出了甲醇裂解率隨壓縮機輸入功率Wcomp,des變化的動態過程。由圖可見,壓縮機輸入功率增大會提升進入反應器的高壓空氣所攜帶的熱量,因此,當壓縮機功率從85%提高到95%時,通過降低進入反應器內的甲醇流量,可以實現將反應器甲醇裂解率維持在95%。當壓縮機功率從105%提高到110%時,為實現反應器內95%的甲醇裂解率,需要提升進入反應器的甲醇流量。當壓縮機功率升高時,壓縮機出口空氣溫度(即反應器空氣通道入口溫度)在初始時刻快速升高,從而導致反應物出口附近區域的溫度快速升高,提高了反應器的整體反應速率;然而,此時的甲醇流量未能及時發生變化,因此甲醇裂解率在短時間內有所升高;之后,反應物通道出口附近區域的溫度逐漸趨于穩定,隨著甲醇流量的逐漸升高,甲醇裂解率逐漸降低,最終穩定在95%。同理,當壓縮機功率降低時,甲醇裂解率在初始時刻因壓縮機出口溫度的快速降低而有所降低,然后隨著甲醇流量的減少而逐漸升高。當壓縮機輸入功率發生變化時,完成甲醇裂解率調控過程的經歷時間約為1 000 s。

圖14 甲醇裂解率隨壓縮機功率的動態變化Fig.14 Dynamic response of methanol decomposition efficiency with variation of power consumption of compressor

圖15 甲醇裂解率隨環境溫度的動態變化Fig.15 Dynamic response of methanol decomposition efficiency with variation of ambient temperature

圖15所示為甲醇裂解率隨環境溫度變化的動態過程。根據壓縮機運行特性,在相同壓比條件下,壓縮機出口空氣溫度與環境溫度為正相關。由圖15可知,當壓縮機入口溫度低于設計工況的環境溫度(25℃)時,由于壓縮機的壓比和輸入功率保持恒定,壓縮機的排氣溫度較設計工況降低,為維持反應器內甲醇的高效裂解反應,需要降低進入反應器的甲醇流量;當壓縮機入口溫度高于設計工況的環境溫度時,壓縮機的排氣溫度升高,通過升高進入反應器的甲醇流量,可將反應器甲醇裂解率維持在95%。當環境溫度發生變化時,可使反應器甲醇裂解率在600 s內達到95%。

4 結 論

以壓縮熱驅動的吸熱型甲醇裂解反應,不僅可以將熱能轉化成燃料的化學能,而且能夠提升壓縮熱能量品位,從而提升壓縮空氣與熱化學復合儲能系統的運行效率。本文以實現壓縮空氣與熱化學復合儲能系統中反應器高效運行為研究目標,通過建立完備的熱化學反應過程數理模型,研究了反應器空氣側入口溫度、空氣流量、甲醇流量對反應器內溫度分布和甲醇裂解率的影響規律,揭示了反應器內熱化學反應的動態特性,最終建立了反應器在儲能過程的變工況運行調控策略。得到主要結論如下。

(1)沿反應器內氣體的流動方向,反應物和空氣溫度分別呈升高和降低趨勢。反應物的反應速率在反應器反應物通道入口區域突降后逐漸升高,而甲醇裂解率在沿程方向始終呈升高趨勢,反應器的甲醇裂解率在系統設計工況下的值為78.22%。

(2)在甲醇裂解反應過程中,甲醇裂解率隨反應器空氣側入口溫度和壓縮機空氣流量的升高而升高,隨甲醇流量的升高而逐漸降低。其中,反應器空氣側入口溫度變化是引起甲醇裂解率變化的主導因素,而甲醇流量是實現反應器熱化學性能快速響應的關鍵參數。

(3)提出的前饋加反饋調控策略可使設計工況下反應器的甲醇裂解率提升16.78%。當壓縮機功率在85%~110%范圍內變化時,通過調整甲醇流量,可使反應器內甲醇裂解率快速達到95%的運行目標值。