平準化成本的加氫站供氫路徑分析比較研究

霍天晴,劉家璇,李東,劉奇峰,王斌,3,楊福勝,3,吳震,方濤,3,張早校

(1. 西安交通大學化學工程與技術學院,710049,西安; 2. 國家電投集團廣州分公司,511455,廣州;3. 陜西氫易能源科技有限公司,710049,西安)

氫氣作為一種儲量大、熱值高、低排放的二次清潔能源,被視為未來國家能源體系的重要組成部分,是我國用能終端實現低碳轉型的重要載體[1-2]。氫能產業鏈主要包括上游制氫、中游儲運加注以及下游利用。其中加氫站作為中游儲運加注的核心環節,連接上游氫氣和下游消費利用,是氫能大規模推廣發展的重要一步[3]。截止2022年3月,我國累計建成264座加氫站、投入運營166座,是世界上加氫站建設數量最多、運營數量第二多的國家,運營數量僅次于日本。

我國目前加氫站建設、運營數量雖處于世界前列,但與日本、美國、德國等國家相比,仍存在一定不足:加氫站建設類型單一,目前以高壓運輸外供氫加氫站為主,其他類型加氫站仍處于探索階段。截止到2022年3月,我國站內制氫加氫站僅建成17座,占全部加氫站數量的6.44%[4];加注壓力低,運輸壓力低,加注壓力多為35 MPa,具有70 MPa加注壓力的加氫站僅占13.06%,且高壓運輸仍多采用20 MPa長管拖車[5-6],相較于歐美日等國家采用的30、50 MPa運輸壓力,運輸密度低、運輸成本高;尚未形成牢固可靠的氫輸運基礎設施體系,氫消費中心和資源中心的地區差異性,長距離氫供應輸運能力不足[7]。

為加速推進我國氫能基礎設施建設、探索不同氫輸運形式、不同加氫站類型的可能性,尋求最優組合方案及商業模式。單彤文等[8]針對制氫、儲運和加注3個環節進行成本分析,認為不同組合模式下站內天然氣制氫方式總成本最低。張軒等[9]從制-儲-運產業鏈分析,認為電解水成本遠高于化石能源制氫,且當前高壓運輸壓力低、加氫站設備國產化不足仍是主要問題。李妍等[10]利用Weinert等[11]提出的加氫站成本模型,從建設、運營、運輸以及原料4方面對高壓外供氫,站內電解水、天然氣重整、甲醇重整4種模式進行成本分析。付亞軒等[12]采用“產業鏈成本加成法”對不同加氫站商業模型進行經濟性分析,認為采用外供氫形式合建站是目前的最優的運營模式,站內制氫加氫站在氫源受限的地區具有明顯優勢。黃宣旭等[13]利用平準化氫氣成本(LCOH)模型對不同儲運技術下的氫氣進行到站經濟分析,認為在干線門站模式下氫氣當量價格與汽油價格接近。上述研究對于供氫路徑的經濟性與排放研究多側重于不同運輸形式在運輸過程中造成的成本,對于從源頭氫生產至可運輸氫、運輸氫到站至加注氫的完整鏈條研究較少,各環節之間的過渡成本體現的不明顯。

此外在氫經濟評價方面,國外已發展出成熟的評價模型與研究工具,美國能源部氫計劃開發的H2A[14]評價軟件、阿貢國家實驗室開發的HDSAM[15]氫氣輸送情景分析模型以及國際原子能機構開發的HEEP[16]氫經濟評價方案等,這些模型在指導氫能產業發展與氫基礎設施建設方面起到了重要作用。與之相對,我國在氫成本分析多集中于案例研究,針對某特定加氫站、特定運輸距離或特定運輸方式[17-20]等進行分析,尚未形成成熟評價體系,對終端成本價格形成機制及其關鍵影響因素認識仍不明確。

基于此,本工作通過建立LCOH評價模型,對典型外供氫加氫站以及站內制氫加氫站從氫源生產到站內加注的全過程進行了成本分析,探究不同來源和供給模式下的氫氣終端價格形成機制以及關鍵影響因素與未來發展方向。此外,建立了加氫站的生命周期模型,計算出在不同氫氣輸運形式以及各種類型加氫站下的碳排放量,分析未來可能產生的碳稅對于氫氣消費終端價格的影響。

1 模型與方法

1.1 成本構成

加氫站類型多樣,根據建設形式的不同,可分為固定式加氫站和撬裝式加氫站;根據氫氣來源的不同,可分為外供氫加氫站和站內制氫加氫站;此外在氫能推廣發展初期還有油-氫合建站、電-氫合建站等形式。為更好進行加氫站供氫路徑的比較,本文選擇按照氫氣來源劃分研究對象。外供氫加氫站除高壓運輸加氫站外,還選擇了具有良好前景、在國外推廣應用的液氫運輸加氫站[21]和有機液體儲氫運輸加氫站[22]。站內制氫加氫站選擇了電解水站內制氫加氫站和天然氣站內重整加氫站。

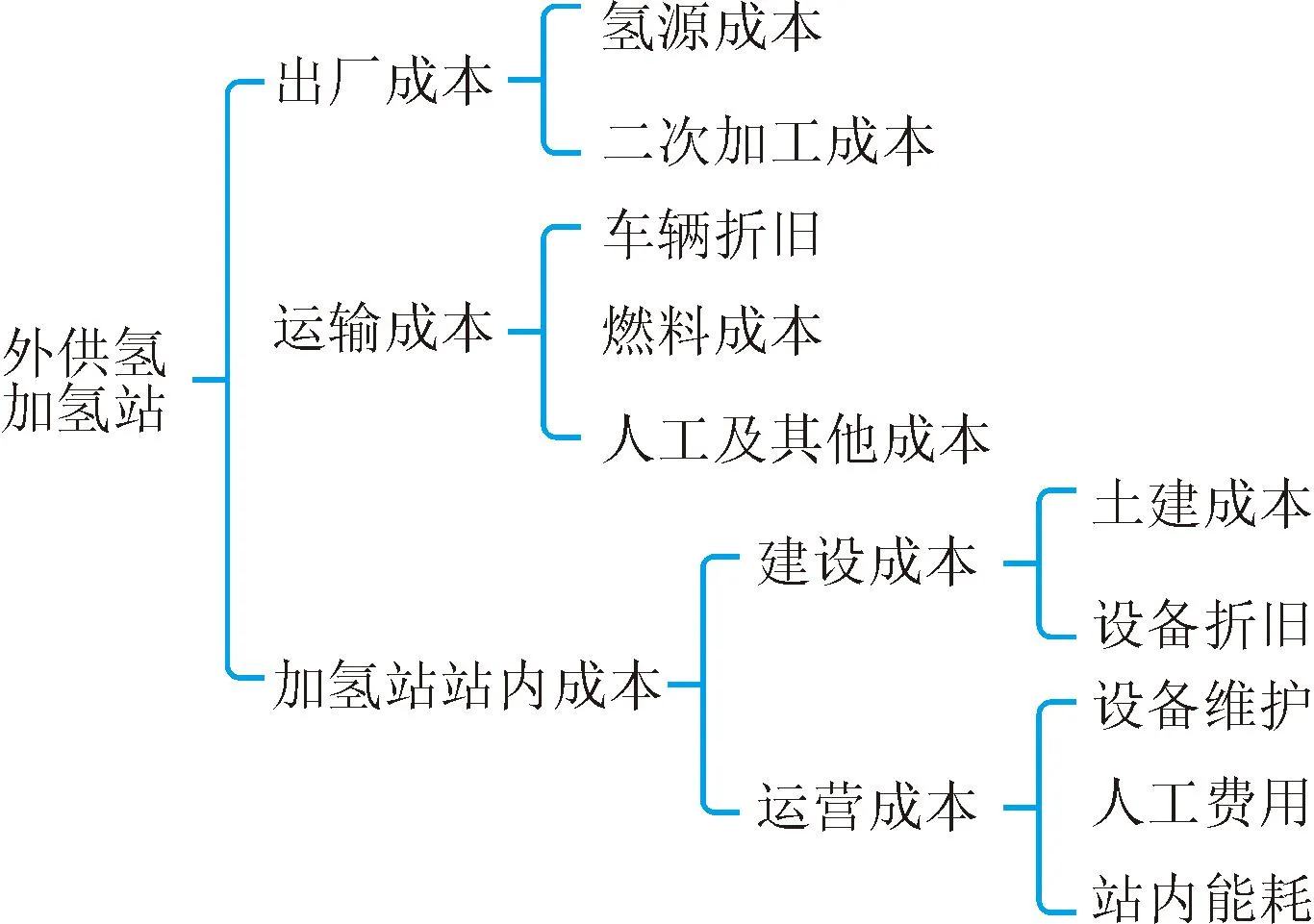

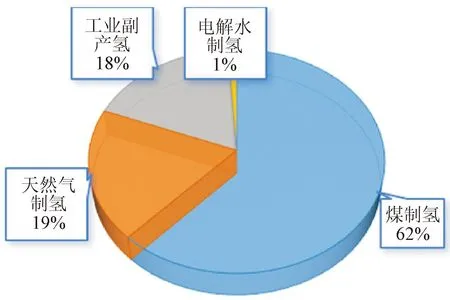

計算模型采用氫氣的平準化成本LCOH進行計算,定義為整個系統的年化成本,包括氫源成本、出廠加工、運輸、加氫站階段,然后除以每年在加氫站提供的氫氣總質量,即所有成本均攤到1 kg H2上,以1 kg H2為計算標準[23]。此外,相比于之前的氫氣儲運加注經濟模型[8-10],本文對出廠端及站內成本進行細化計算,兩種類型加氫站具體氫氣成本構成如圖1所示。

(a)外供氫

(b)站內制氫

1.2 氫氣出廠成本

1.2.1 外供氫加氫站

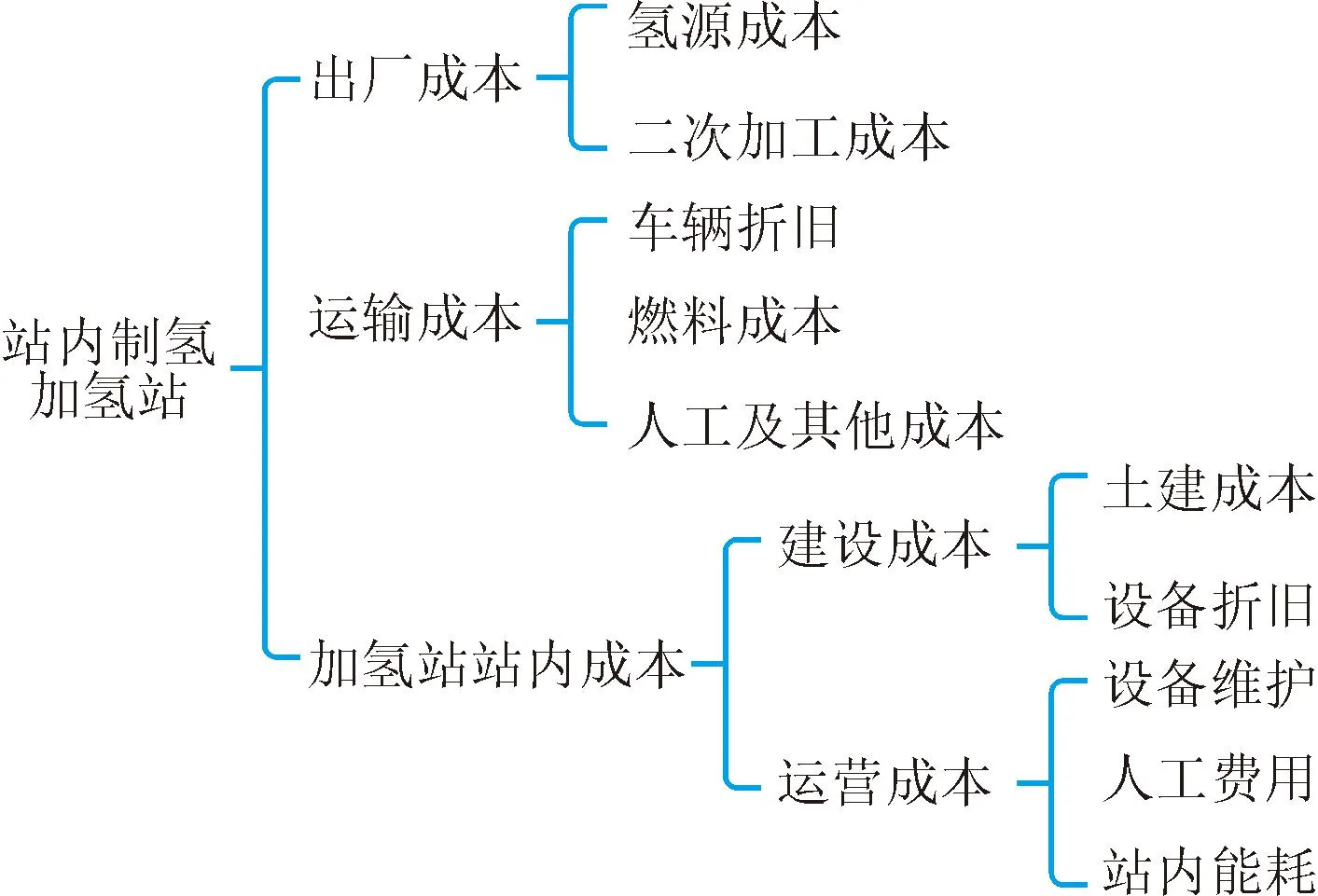

外供氫加氫站的氫氣出廠成本主要由基本價格和二次加工成本組成,其中基本價格取決于氫氣來源和生產方式,二次加工成本取決于提純和加工方式。我國氫氣來源主要由化石能源制氫(天然氣、煤)、工業副產氫、電解水制氫3部分組成,生物質、光催化等制氫產量微量。我國主要氫氣生產結構與工業制氫價格[24]如圖2所示。

(a)我國主要氫氣生產結構

(b)不同類型工業制氫成本

二次加工成本根據運輸形式的不同分為高壓運輸、液氫運輸和有機液體儲氫3種。高壓運輸二次加工成本主要由壓縮能耗成本和設備折舊、人工等其他成本組成。其中,考慮到氫氣大規模壓縮一般采用隔膜壓縮機或液驅式壓縮機進行壓縮,由0.3~2 MPa壓縮至車載壓力(目前主要為20 MPa)。壓縮能耗成本根據文獻數據模型計算[25],結果為2.5~2.8(kW·h)/kg。經文獻對比與調研,設備折舊、人工等其他成本估計為2~3元/kg[9]。

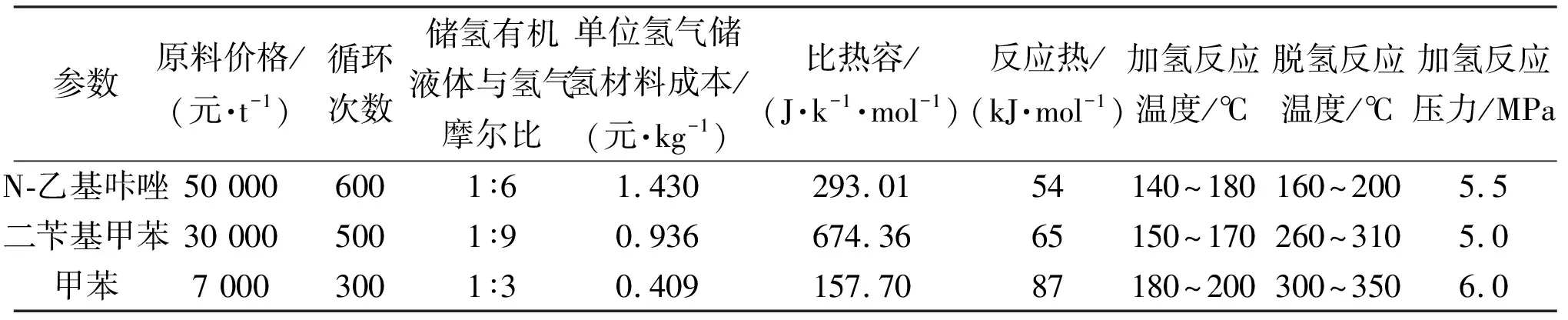

液氫運輸二次加工成本主要由液化能耗成本和設備折舊、人工等其他成本組成。由于氫氣臨界溫度與轉化溫度低,所以液化過程能耗高,目前國際上大型氣體公司的液化設備能耗都在9.5~15 (kW·h)/kg[26-27],本文取值11 (kW·h)/kg。以一套1 t/d氫氣液化系統為例,其投資費用約為2 000萬元,設備折舊、人工等其他成本約為4~6元/kg。有機液體運輸二次加工成本主要由有機液體原料成本、加氫反應能耗和設備折舊、人工等其他成本組成。目前較為成熟的商用儲氫有機液體主要有二芐基甲苯、N-乙基咔唑、甲苯[28]。以儲存1 kg氫氣所需的17.24 kg N-乙基咔唑為例,其價格為50 000元/t,循環次數為600。根據商業數據顯示[22],大規模加氫工程設備折舊、人工等其他成本約為0.8~1.3元/kg。此外,考慮有機液體升溫、氫氣加壓、升溫至加氫狀態下的能量計算得到加氫能耗為1.726 (kW·h)/kg。能耗計算式為

Qs1=n(T1-T0)C/η0

(1)

(2)

(3)

式中:Qs1、ΔH、WH2分別為有機液體升溫所需熱量、氫氣升溫焓變以及氫氣加壓耗功;n為每千克氫氣反應的有機液體物質的量;T1為加氫反應溫度;T0為室溫,取298.15 K;C為有機液體比熱容;η0為供熱效率,取值0.8;cp為比定壓熱容,J·K-1·mol-1,可通過氫氣定壓比熱容系數求得;p0為氫氣初始壓力,取值2 MPa;p1為氫氣加氫反應壓力;η為等熵壓縮效率與電機效率的乘積。

1.2.2 站內制氫加氫站

在站內制氫加氫站中,氫氣由站內制氫端產生,故用站內制氫成本(氫氣生產成本)代表氫氣出廠成本。本文選取站內電解水制氫和站內天然氣重整制氫作為研究對象。站內制氫成本主要包括制氫原材料、制氫能耗和設備折舊、人工等其他成本。兩種站內制氫方式主要原材料與能耗如表1所示。加氫站內天然氣重整制氫、電解水制氫根據調研[29]設備折舊、人工等其他成本約為1.5、0.9元/kg。本文對于天然氣體積的描述,均是指在溫度為0℃(273.15 K)和大氣壓為101.325 kPa狀態下的體積。

表1 兩種站內制氫方式主要原材料與能耗

1.3 氫氣運輸成本

外供氫加氫站氫氣經不同二次加工后,一般通過車載進行運輸。氫氣運輸成本模型[8]計算公式為

Cy=∑Ci/m0,i=1,2,3,…

(4)

式中:Cy為運輸成本;Ci為車輛折舊成本、人工費用、燃油成本等;m0為不同運輸車輛的氫氣承載量。

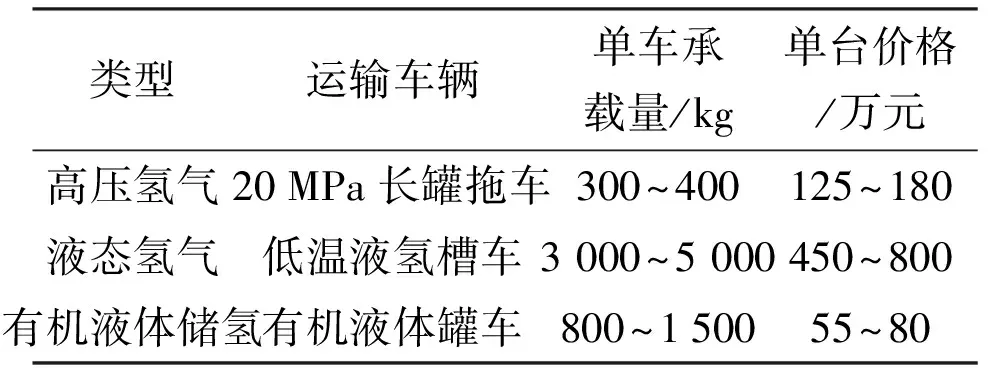

計算運輸成本時本文采用以下假設:根據我國重卡報廢年限,車輛折舊期定為10 a,殘值為2%;人工費用按每車(車頭和運載箱體)兩人,每人年均費用15萬元;油耗根據車型不同,0.3~0.5 L/km不等,柴油價格6.5~8.0元/L;檢修、保養等其他費用每年每車合計10~15萬元,高速費用0.9元/km。3種運輸車規格[30]如表2所示。

表2 3種運輸車規格

1.4 加氫站站內成本

加氫站站內成本主要包括土建成本、設備折舊、維護成本、人工成本、站內能耗成本,加氫站站內成本模型[10, 12-13]如下

Cz=∑Ci/m,i=1,2,3,…

(5)

式中:Cz為站內成本;Ci為土建成本、設備折舊、維護等成本;m為加氫站總氫氣加注質量。

模型假設如下。

(1)加氫站土地按要求屬于商業用地,受城市經濟影響、地理位置等因素影響差異性大,模型選擇西安建設用地價格計算,取值4 500元/m2,占地面積800 m2(500 kg/d)和1 000 m2(1 000 kg/d)。

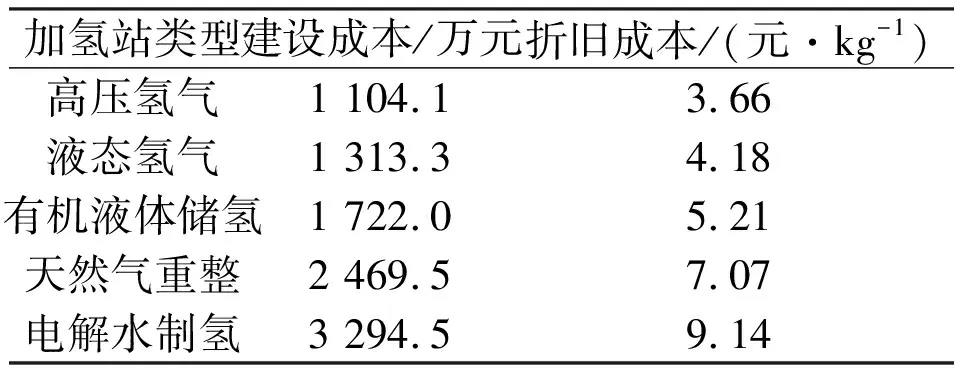

(2)設定所有類型加氫站設備折舊20年,殘值10%,5種加氫站設備折舊費用如表3所示;以有機液體站內制氫加氫站為例,主要包括現場脫氫裝置、換熱器、氫氣壓縮機、儲氫瓶組、加注系統、預冷系統、其他輔助系統,具體規格如表4所示。

表3 5種類型加氫站設備折舊費用

表4 有機液體儲氫加氫站建站成本構成

(3)加氫站設員工12名,員工工資根據西安2022年工資中位數取值為6 000元/月;設備維護費用定為每年20萬元。

(4)站內能耗方面:加氫站年基礎運營能耗約為375 MW·h[17-18];加注壓縮能耗根據加注壓力進行計算,計算方法與二次加工壓縮一致;脫氫反應主要能量輸入來源自載氫有機液體的升溫熱量以及脫氫反應的持續吸熱。計算所得為8.556 (kW·h)/kg,計算公式為

Qs2=n(T2-T0)C/η0

(6)

Q3=ΔHR/ηR

(7)

式中:Qs2、Q3分別為載體升溫熱量與脫氫反應供熱;T2為脫氫反應溫度;C為載氫有機液體比熱容,取與載氫前相同數值;ΔHR為脫氫反應熱;ηR為供熱效率,取值0.9。

1.5 碳排放模型

氫氣被視為未來交通能源的重要組成部分,很重要的一方面因素是其在燃燒時沒有碳排放,但氫儲運、加注時產生的碳排放仍不可忽略。為探究不同形式加氫站對于氫氣儲、運和加注過程碳排放的影響,以及考慮未來可能產生的碳稅對于氫氣消費終端價格的影響,利用國產生命周期評價軟件eBalance建立模型,對氫氣在不同運輸形式以及各種類型加氫站下的碳排放量進行計算。分析邊界以氫源二次加工為起點,運輸、加注為終點,如圖3所示。

圖3 碳排放模型計算邊界Fig.3 Carbon emission model calculation boundary

1.6 案例分析

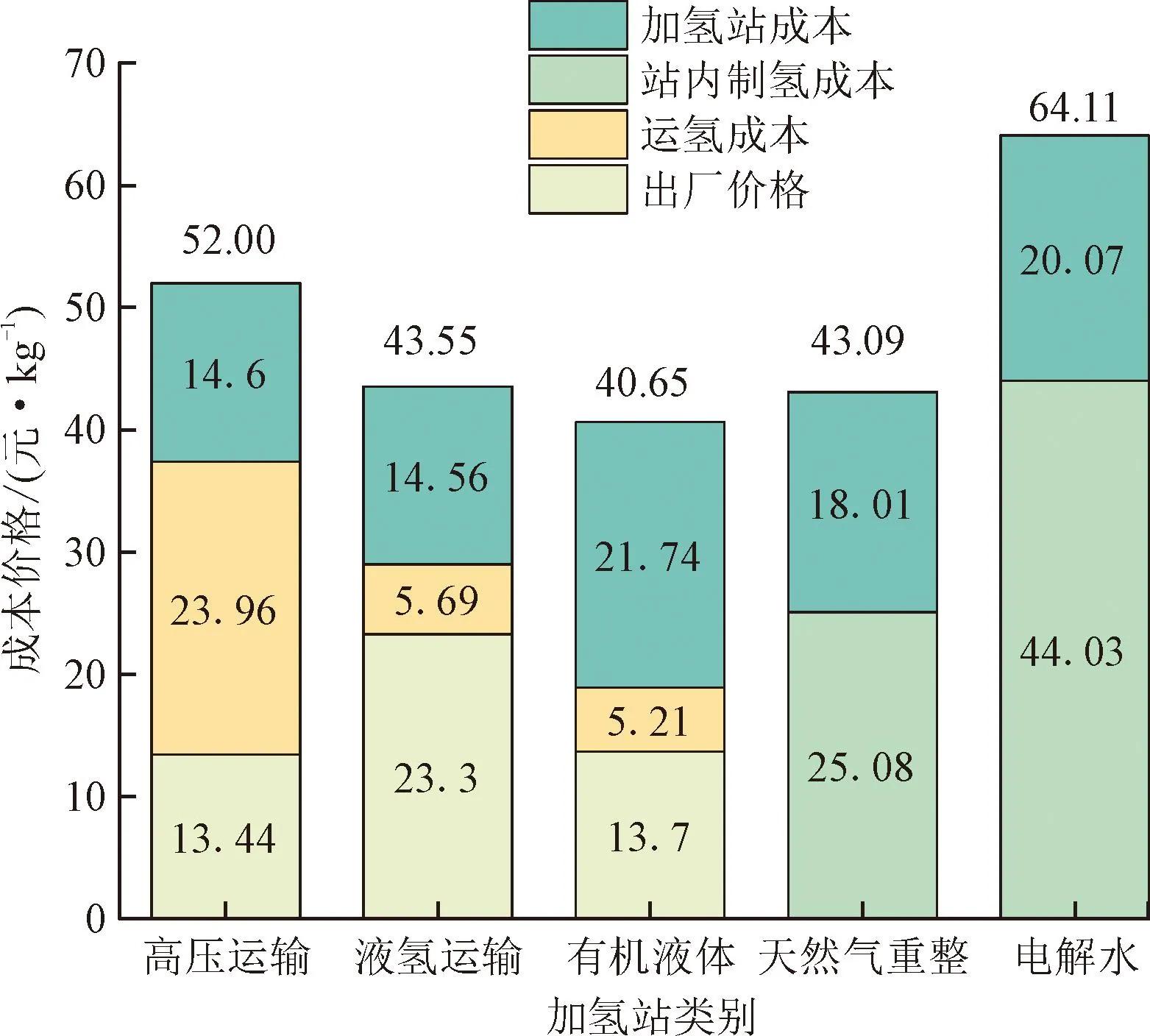

本文計算的5種加氫站假設日供氫量均為500 kg,供氫壓力為35 MPa,加氫站均使用工業用電且電價為0.8元/(kW·h),其中外供氫氫源選擇煤制氫或工業副產氫,價格為9.5元/kg。供氫距離方面,考慮加氫站位于西安市轄區,氫源選擇陜西氫資源豐富的榆林地區,供氫距離為600 km。價格計算結果如圖4所示。

由圖4可得:對于3種外供氫式加氫站,采用有機液體的儲運方式加氫站成本占比最大、金額最多,占總成本的44.42%;高壓長管拖車由于氫氣儲存密度低、承載量小導致運輸成本高,總成本大幅高于其他兩種外供氫形式;由于液化的大量能耗以及液化效率較低導致液氫的出廠價格最高。對于站內制氫加氫站,較為昂貴的電解裝置和電力成本導致電解水制氫總成本為64.11元/kg,遠高于天然氣重整方式的43.09元/kg。總體來看,在600 km的運輸距離下,不同加氫站類型的成本由高到低依次為電解水站內制氫、高壓運輸、液氫運輸、天然氣站內重整、有機液體運輸。

圖4 5種加氫站氫氣成本價格組成Fig.4 Hydrogen cost and price composition of 5 hydrogen refueling stations

2 結果與討論

2.1 氫氣運輸距離

在國內現有以高壓運輸為主的供氫體系下,高額的運輸費用是外供氫加氫站成本中不可忽視的一節。本節對我國主要供氫運輸距離進行歸納總結,分為省內運輸、省際運輸以及超遠距離運輸3種,結果如表5所示。

表5 我國主要供氫運輸距離

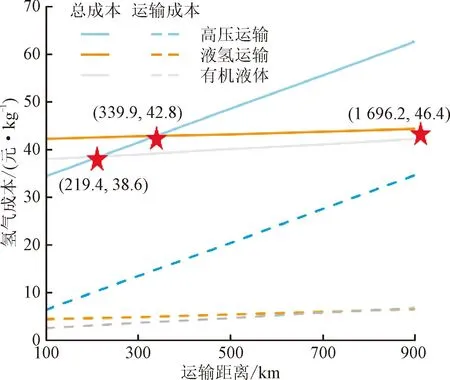

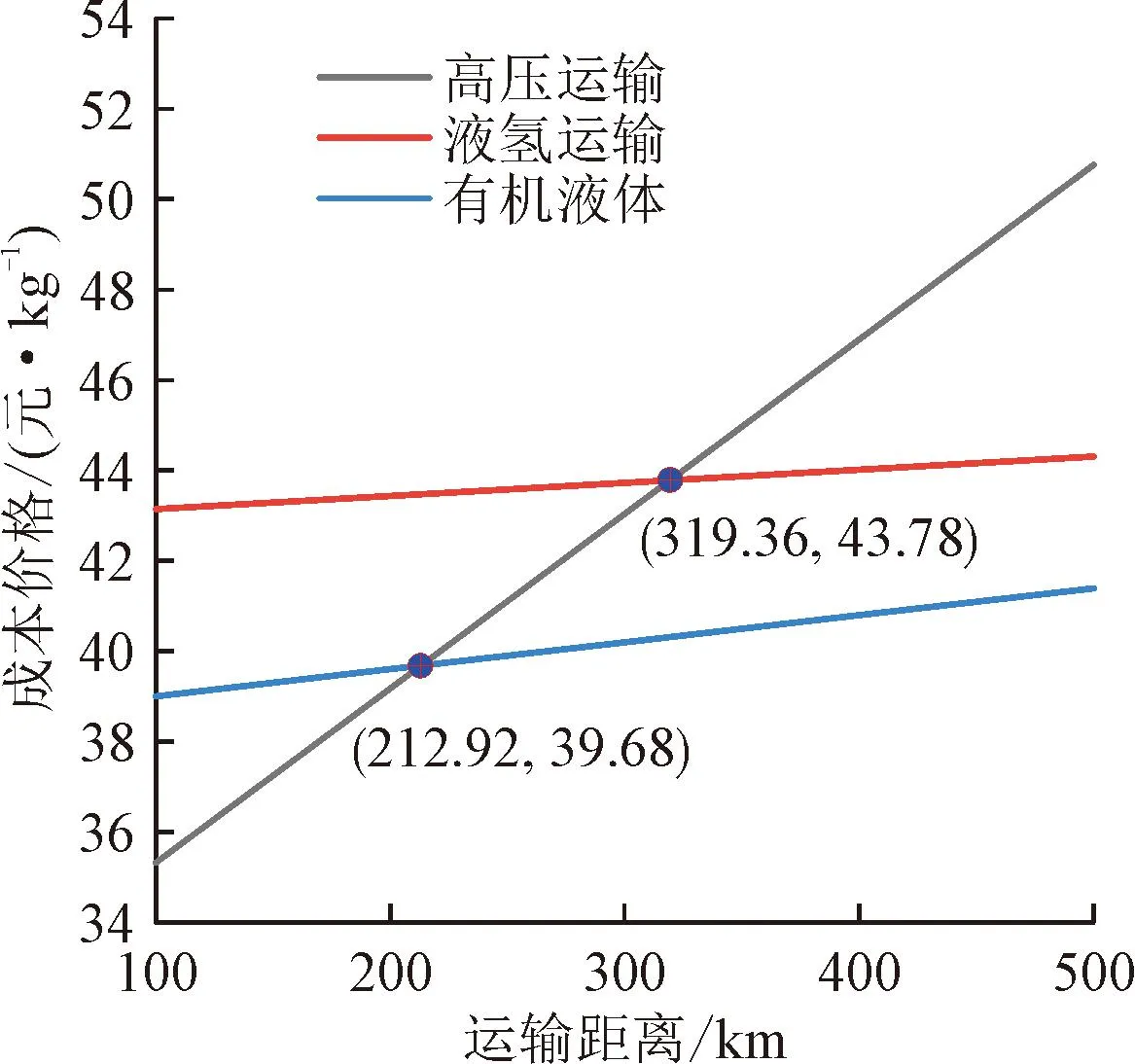

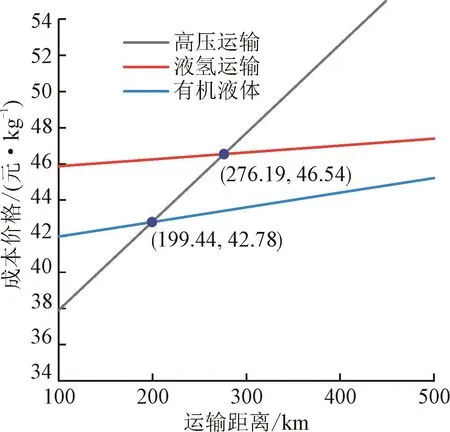

隨著我國氫能產業的不斷普及,氫能重卡、氫能大巴在重點地區也已初具規模,需氫量不斷上升。多地區面臨近距離供應能力不足的問題,跨省跨地區長距離運輸逐漸成為解決方法。因此,為推進中西部地區大量工業副產氫和可再生能源利用,尋求一種低價可靠的長距離運輸方式十分必要。從表5可以看出,我國氫氣省內與省際運輸距離多集中在100~900 km,對于氫氣超遠距離運輸多集中在1 600~1 700 km。此外,本文針對3種外供氫加氫站在不同運輸距離下的氫氣成本價格進行分析,結果如圖5所示。

(a)不同運輸距離下氫氣成本組成

(b)氫氣成本與運輸距離關系

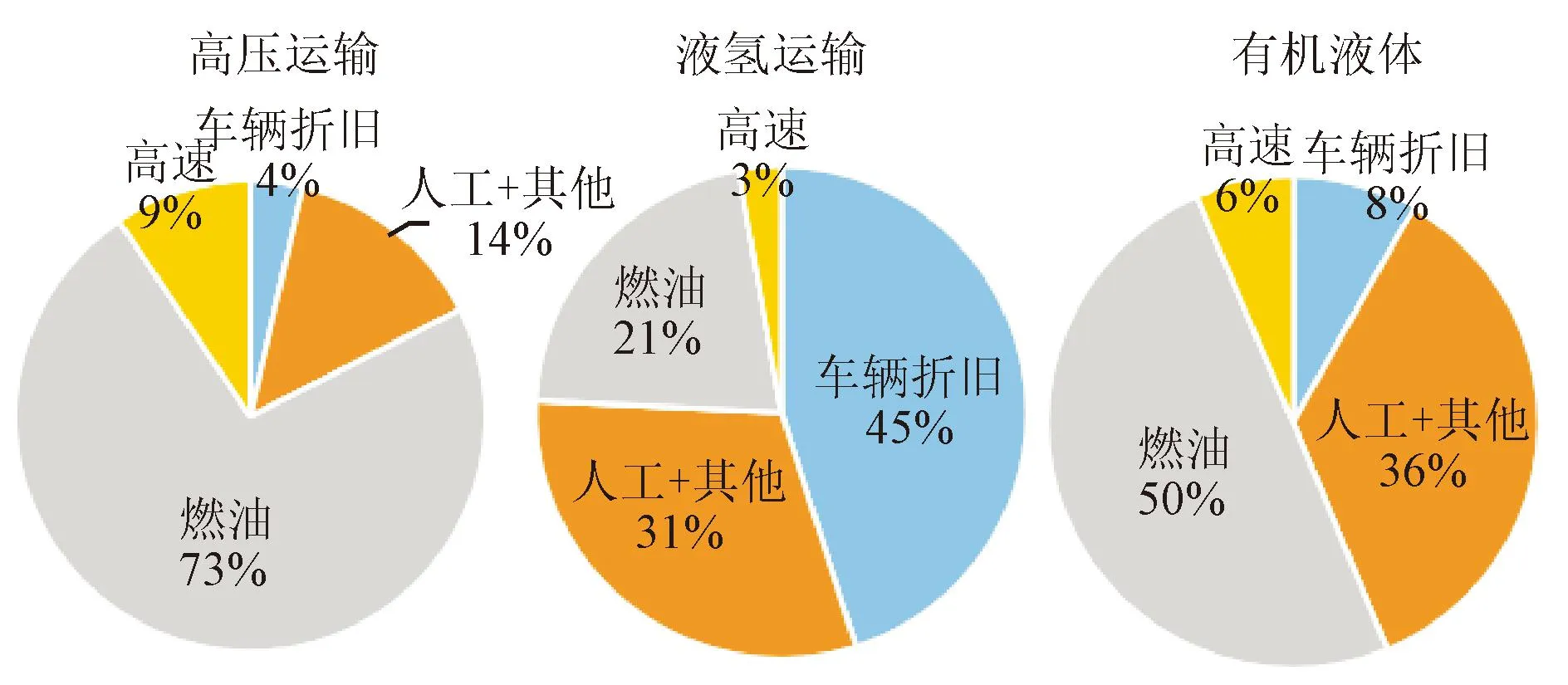

由圖5可知,高壓氫氣終端消費價格成本受運輸距離影響最大,每百公里增加成本3.3~3.5元/kg,液氫運輸受運輸距離影響最小,運輸成本與單車承載量呈反比關系。高壓氫氣運輸優勢體現在短途運輸,經濟距離最短,為0~220 km;液氫運輸經濟距離(大于1 700 km)最長,適宜大規模長距離運輸。有機液體運輸經濟距離位于兩者中間,結合表5可知其能夠滿足我國大部分地區氫供應距離需求。以目前最為常見的省內運輸與省際運輸分析3種運輸方式成本組成,運輸距離選擇兩者中位數500 km進行計算,如圖6所示。

圖6 3種運輸方式運輸成本組成Fig.6 Three modes of transportation cost composition

由圖6可知,液氫運輸相較于其他兩種運輸方式,車輛折舊成本明顯占比較大,這是因為液氫運輸車需配備高昂的制冷裝置以保持氫氣的液化狀態。高壓運輸主要成本集中于高額的燃油費和高速費用,這是因為高壓運輸壓力較低、單車氫氣承載量小,在保證供應的情況下就需要增加運輸車次,導致實際運輸距離增加,車輛燃油費和高速費用增加。歐美日韓等國家為提高高壓運輸承載量,現多以采用30 MPa運輸壓力,50 MPa也在積極推廣[5]。我國《氫能產業發展中長期規劃(2021—2035年)》指出“要提高高壓氣態儲運效率,加快降低儲運成本,有效提升高壓氣態儲運商業化水平。”團體標準《加氫站氫運輸及配送安全技術規范》[31]對30 MPa長管拖車在運輸、操作上做出要求。研究對3種運輸壓力的高壓氫氣運輸車進行成本計算分析,如表6所示,可知當運輸壓力達到30 MPa后,與現有20 MPa 運輸體系相比,在500 km的運輸路程下運輸成本將下降35%,總成本將下降14%。

表6 3種運輸壓力下運輸成本的對比

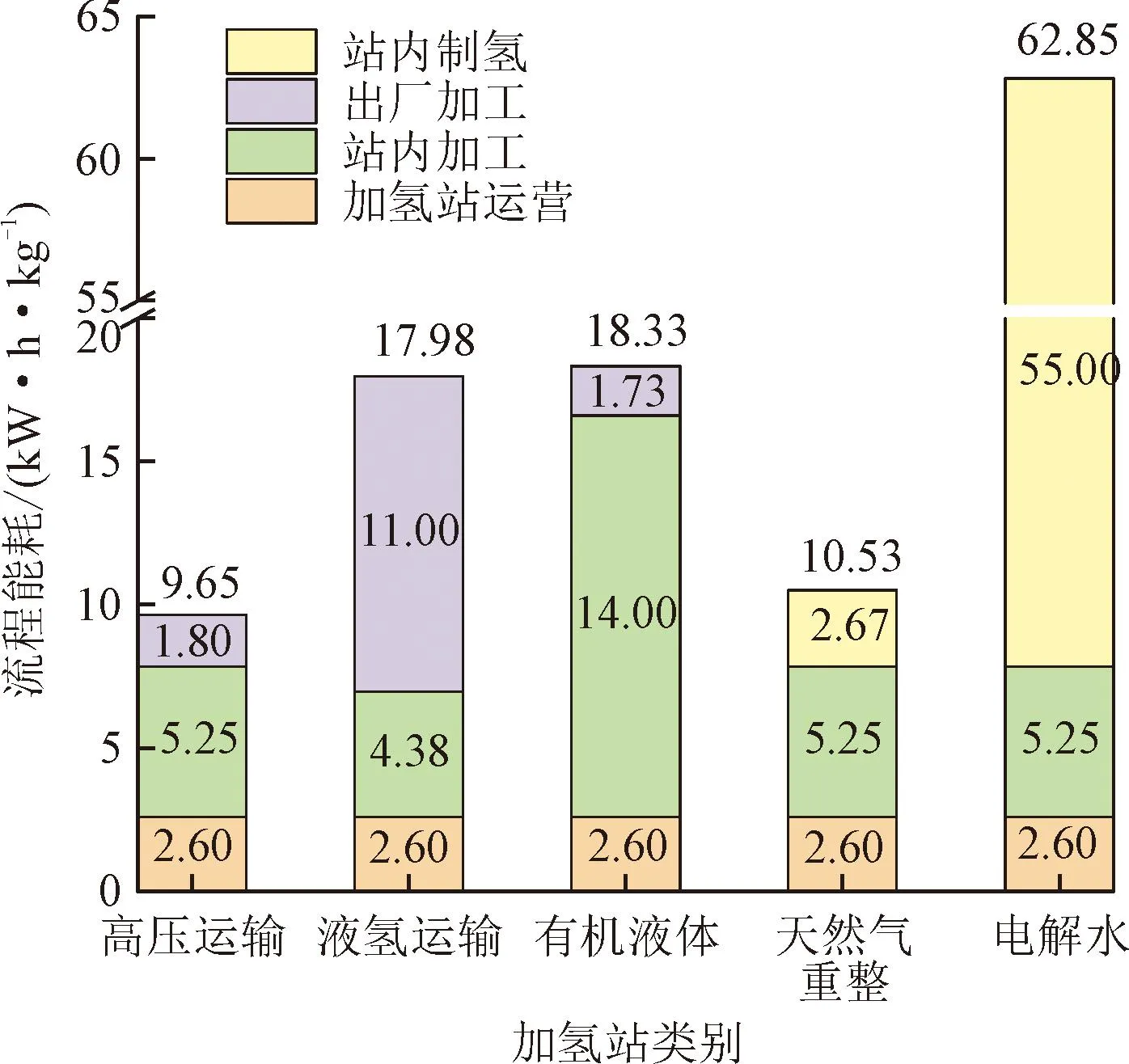

2.2 流程能耗

能耗成本也是加氫站氫氣消費終端價格的重要組成部分,因此針對不同類型加氫站的能耗進行分析研究,結果如圖7所示。由圖7可知,相比于其他4種加氫站,電解水站內制氫加氫站能耗最多,這是因為電解水制氫過程中需要大量電力的投入。有機液體加氫站的主要能耗來自于站內脫氫過程和加氫站運營,占全部能耗76.37%。針對脫氫過程,有機液體加氫站可以回收利用脫氫后載體攜帶顯熱來降低站內能耗。液氫運輸加氫主要能耗來自于前端的液化過程,占全部能耗61.18%。高壓運輸方式下整體能耗最少,多為加氫站運營能耗和壓縮機壓縮能耗。

圖7 5種加氫站能耗分布Fig.7 Energy consumption distribution of five hydrogen refueling stations

2.3 制氫原材料

研究針對制氫原材料價格波動對氫氣終端成本的影響因素進行總結。在制氫原材料方面,高壓運輸與液態運輸主要受氫氣來源的影響,價格波動范圍6~35元/kg。有機液體運輸除受氫氣來源影響外,在不同儲氫載體的影響下全流程各環節成本均有波動。以N-乙基咔唑、二芐基甲苯、甲苯3種常見的儲氫有機液體進行對比研究,對比結果如表7所示。僅考慮儲氫有機液體種類對于氫氣成本價格的影響時,N-乙基咔唑更具經濟性。

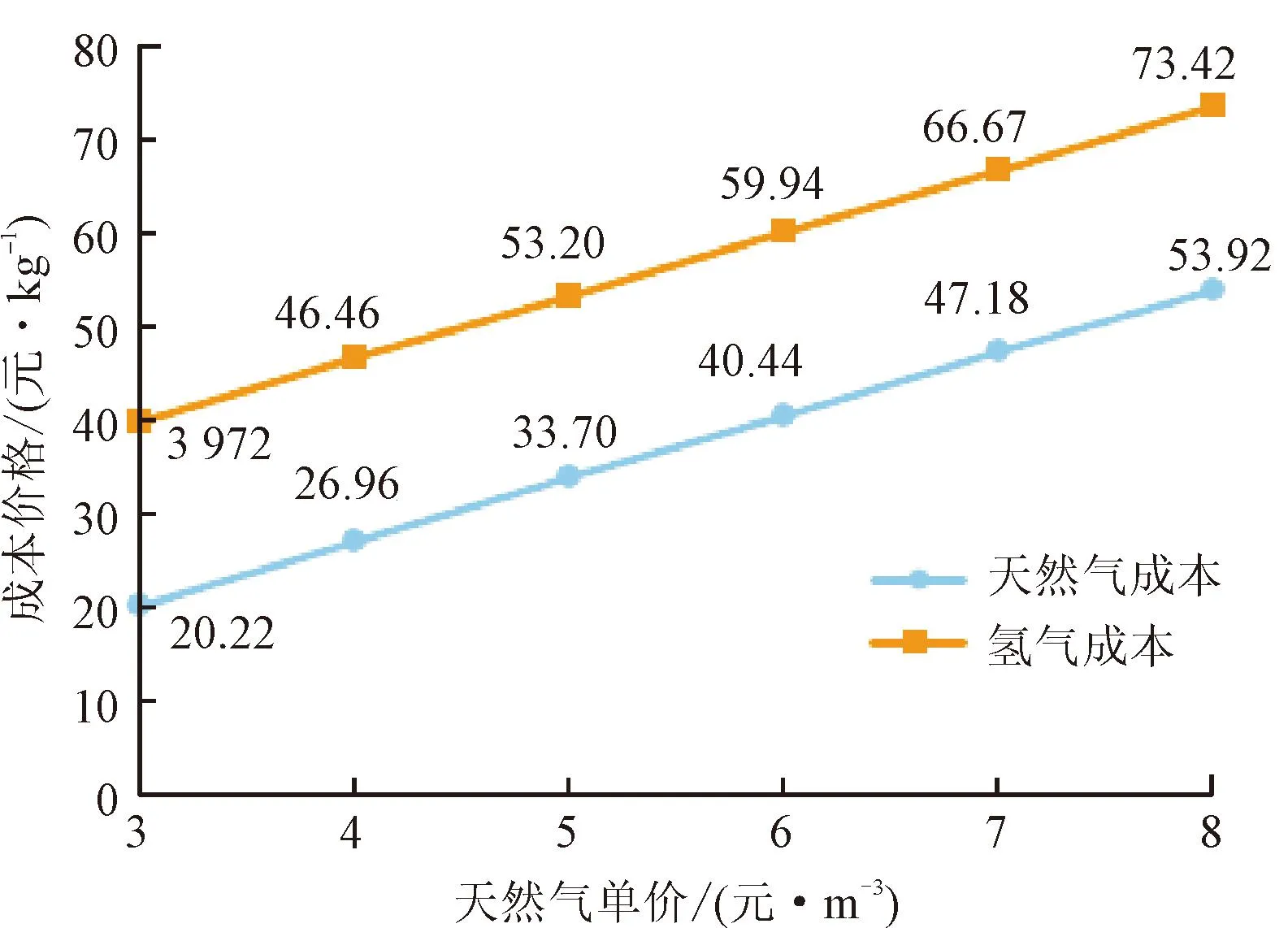

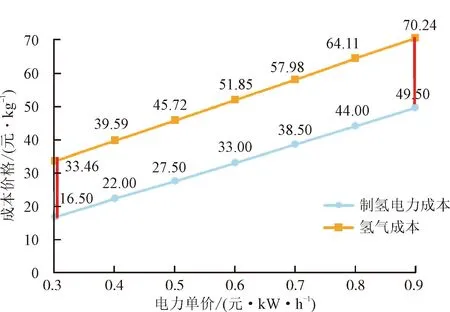

兩種站內制氫方式主要受制氫原材料(天然氣、水、額外能耗等)影響,其中天然氣站內重整以天然氣為主;電解水站內制氫以電力(能耗)為主,研究結果如圖8所示。

表7 3種有機液體儲氫載體對比[32]

(a)天然氣重整站內制氫

(b)電解水站內制氫

由圖8可以看出天然氣重整站內制氫中,氫氣成本價格與天然氣價格成本成線性關系,由運營及建設成本導致的價格差為19.5元/kg。為了使氫氣成本價格達到40~50元/kg,天然氣價格需低于4元/m3。 考慮到目前我國天然氣供需正常,安全態勢不斷好轉[33-35],非居民天然氣價格維持在3.0~6.5元/m3,在天然氣資源豐富、供應充足的地區,價格基本維持在3.5元/m3以下,由此制氫的成本相較于外供氫模式下競爭性大。因此,在我國陜西、四川等天然氣產地以及廣東、渤海等天然氣海運資源豐富的地區,天然氣站內制氫不失為一種可行之法,具有良好應用前景。

電解水站內制氫中,隨著電力單價上升,氫氣成本與制氫電力成本差值不斷擴大,這是因為電價的上漲還會影響到加氫站內的運營(冷卻、壓縮、加注等)成本。考慮到我國傳統工業用電0.6~0.9元/(kW·h),制氫成本高,實際可應用性較小。因此為降低電力成本可采用與可再生能源發電相結合的方式,預計電力單價可降至0.15~0.32元/(kW·h),整體氫氣終端成本價格可控在35元/kg以下。目前已成功應用的有張家口風力發電制氫加氫站、佛山南莊光伏發電制氫加氫一體化站等。

2.4 碳稅

圖9 5種加氫站碳排放量Fig.9 Carbon emissions of five hydrogen refueling stations

5種類型加氫站碳排放量如圖9所示。可知在3種外供氫方式中,高壓運輸碳排放量最大,主要來源于高運輸頻次下的車輛排放;液氫運輸主要碳排放來自于前端的液化能耗和公用工程;有機液體運輸的碳排放主要集中在站內脫氫的能耗排放。在兩種站內制氫方式中,天然氣重整在站內制氫的碳排放量占較大比例,遠高于站內運營能耗和加氫站公用工程建設的碳排放;站內電解水電力需求大,由此也造成了大量碳排放,為5種類型加氫站最多。模型能耗排放均采用火力發電模型,若電解水站內制氫加氫站與風光、水力等可再生能源結合,采用可再生能源供電,能耗碳排放將下降70%~90%[36],生產每千克氫氣排放CO214.01~23.56 kg。

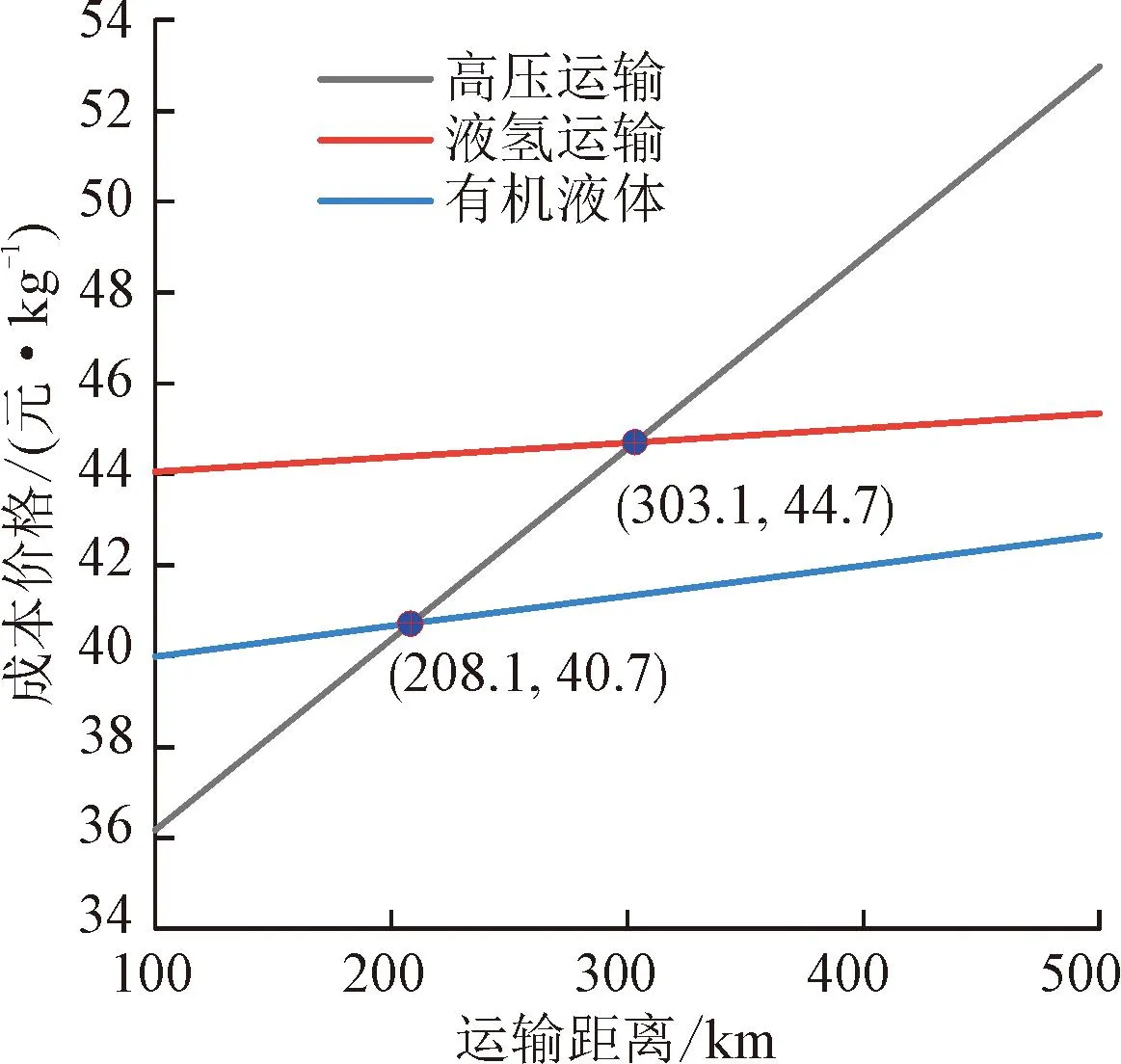

兩種站內制氫方式碳排放量影響因素較少,多以能耗排放和公用工程為主,且相對排放量低。因此為探究在未來碳稅對于3種外供氫方式的不同影響,研究結合2.1節3種運輸距離分析與碳排放結果,針對3種外供氫方式在不同運輸距離、不同碳稅下的氫氣成本價格進行計算。其中考慮到我國碳稅制度仍未完全建立,結合文獻調研與歐洲碳稅價格[37-38],研究將碳稅定為每噸CO250、100、200元,如圖10所示。

(a)碳稅為每噸CO2 50元

(b)碳稅為每噸CO2 100元

(c)碳稅為每噸CO2 200元

由圖10可以看出,隨著碳稅價格的增加,高壓運輸與有機液體儲氫運輸的經濟距離不斷減短。這是因為3種運輸方式的碳排放主要集中于運輸過程中產生的車輛排放,運輸距離的增加將顯著增加碳稅成本。高壓運輸與有機液體儲氫運輸單車運載量相比于液氫運輸少,進而運載車次的增加、造成實際運輸距離長、碳排放量增加。由于目前我國氫氣資源與可再生能源地區性分布不均衡,為滿足供應所帶來的長距離運輸難以避免。為此考慮未來碳稅制度的影響,一方面可以提高單車運載量、提升儲運水平,另一方面針對氫氣運輸車頭,可以逐步替換為氫能重卡、新能源重卡等,降低車輛排放。

3 結 論

本文針對不同供氫路徑以及加氫站類型進行的氫氣價格成本研究以及參數分析,主要得到如下結論。

(1)外供氫模式下,我國氫氣省內與省際運輸距離多集中在100~800 km、超遠距離運輸多集中在1 600~1 700 km, 運輸距離仍是影響氫氣成本的第一要素。高壓運輸供氫優勢體現在短途運輸(200 km內), 主要成本、碳排放均集中于運輸過程中,提高長管拖車運載壓力到30 MPa或50 MPa,可以有效改進;液氫運輸單車運載量大、氫氣儲運密度最大,適合1 700 km以上大規模長途運輸,但巨大的出廠液化能耗與安全問題也不可忽視;有機液體運輸經濟距離介于兩者中間,可滿足我國大部分地區供應距離需求,其主要成本集中于站內成本與運輸成本,尋找加脫氫能耗小、承載量大、循環效果好的載體能進一步降低。

(2)天然氣站內重整制氫受天然氣價格波動大,天然氣成本占加氫站氫氣成本的50.9%~69.2%。在天然氣資源豐富、供應充足的地區,天然氣價格低于4元/m3時天然氣站內重整制氫優勢明顯;電解水站內制氫采用工業常規用電的實際可操作性小、成本高,約為60~70元/kg,但在可再生能源豐富的地區與風光、水力發電相結合優勢巨大,能耗碳排放將下降70%~90%,終端成本價格降至35元/kg 以下。

(3)碳稅一方面可以推進能源結構轉型,加快氫能源推廣應用;同時也對各種供氫路徑提出新的要求,與可再生能源相結合、提高氫氣儲運密度、降低流程能耗等方面仍需要進一步提高。

(4)發展初期,有競爭性的價格是最為有力的推廣手段。我國幅員遼闊,資源分布地區與地區存在較大差異。各地應加快各種供氫路徑研發推進與氫基礎設施建設,結合資源稟賦,選擇合適的運輸方式或多種方式相結合就近供應。