“635”水利樞紐黃鉀鐵礬蝕變帶襯砌混凝土防腐處理探討

陸云才

(新疆水利水電勘測設計研究院有限責任公司,新疆 烏魯木齊 830000)

0 引言

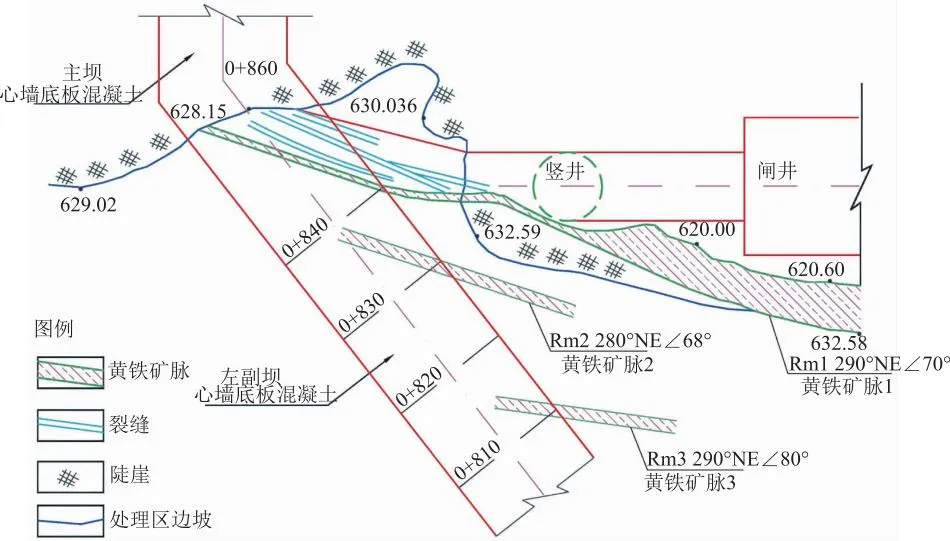

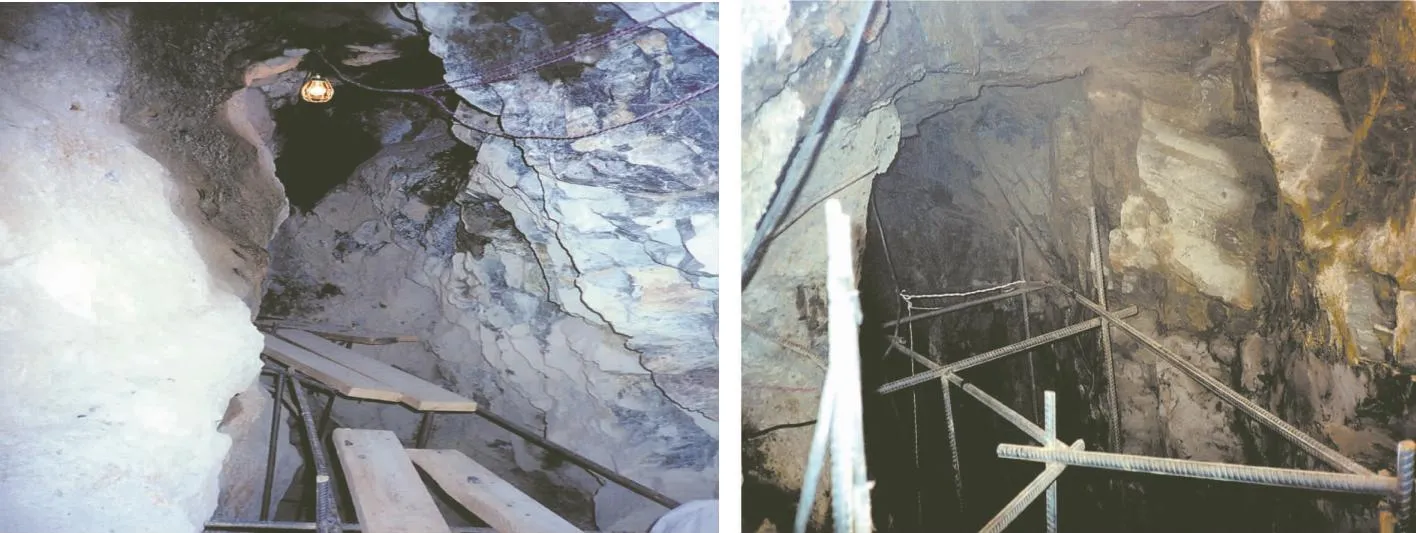

黃鉀鐵礬蝕變帶會產生酸性侵蝕、硫酸鹽侵蝕、鎂鹽侵蝕、氯鹽侵蝕。“635”水利樞紐左壩肩附近的副壩基巖和發電洞豎井圍巖,巖性均為石炭系的石英片巖,節理裂隙比較發育。左副壩分布有黃鐵礦脈(FeS2)風化形成的黃鉀鐵礬蝕變帶Rm1、Rm2、Rm3。發電洞豎井混凝土受透過黃鉀鐵釩蝕變礦脈的裂隙水侵蝕造成局部混凝土在短短6個月內產生了嚴重破壞,如圖1—3所示。這在國內水工建筑物中極為罕見[1],腐蝕點位于黃鉀鐵礬蝕變帶和斷層破碎帶附近,被腐蝕的混凝土內有明顯的孔隙和孔洞,有棕紅色腐蝕液侵入,鋼筋表面銹蝕,骨料表面有黃色斑點。混凝土變酥,呈泥湖狀,混凝土已無水泥膠結料,骨料間充填著棕紅色泥湖狀腐蝕物,腐蝕嚴重部位混凝土已成為柔軟稀爛的砂石料與棕色泥狀物的混合物。在惡劣的侵蝕源作用下,混凝土防腐處理具有較高難度和復雜性。為了解決好這一特殊工程問題,確保工程運行安全性,通過研究,從防腐工程設計、防腐材料選擇與試驗方案設計、豎井外壁圍巖控制爆破開挖、防腐處理技術及施工工藝等多方面成功地解決了這一技術難題,并在防腐材料選擇、圍巖爆破方法上得到了創新。作為成功的范例,研究成果能為類似地下工程混凝土襯砌結構的混凝土腐蝕防治提供技術支持。

圖1 左岸壩肩及發電洞豎井黃鉀鐵礬蝕變帶分布圖

圖2 開挖后揭示出的蝕變帶

圖3 豎井混凝土腐蝕現狀圖

1 防腐工程的方案設計

工程興建前在探明地質條件后,若發現環境條件對建筑物有侵蝕可能,一則能避則避,二則事先采取必要的防侵蝕措施,包括阻斷侵蝕源,采用防腐侵蝕材料澆筑構筑物等。而“635”水利樞紐發電洞豎井的防腐處理是一個已澆筑完成的豎井混凝土,并且豎井本身不耐侵蝕,大部分混凝土完好,腐蝕僅發生在局部幾處,且腐蝕源在豎井混凝土的背面。因此防腐方案的設計難度高且復雜。

方案設計時根據上述情況考慮以下幾點:一是可靠性。即處理后要能根治侵蝕源,使豎井運行無后顧之憂;二是經濟性。即處理方案要盡量節省資金;三是時間性。豎井防腐處理直接影響到整個“635”水利樞紐的投入使用,防腐處理方案實施要在盡可能短的時間內完成[2];以上情況在國內水電建設史上從未出現過的,方案的確定風險性極大。

本項目設計了多種防腐處理方案,綜合比較每種方案的優劣,經過充分反復論證,研究提出“堵、隔、抗、排”等4種防腐措施相結合綜合防腐設計方案,以達到“除害務盡、標本兼治”的目的[3]。在國內外水利建設中未曾采用過,具有獨創性和新穎性。一堵:對上游圍巖進行固結帷幕灌漿,阻斷基巖裂隙水及侵蝕源;二隔:表面挖除黃鐵礦脈,用防腐蝕材料隔絕,并涂抹防腐材料炳乳砂漿,基巖內灌注改性聚氨酯漿液封堵,使建筑物與侵蝕性環境介質隔離;三抗:采用高性能混凝土,并用抗侵蝕水泥膠凝材料伴和,提高混凝土密實度,增強抗滲透侵入破壞的能力,減少水泥的水化產物,抑制腐蝕破的內因條件;四排:加強發電洞豎井和水平段排水,并在運行中對水質進行檢測。

具體防腐方案設計時考慮了是否拆除現有混凝土,以及拆除部分如何設置防腐屏障、處理方案的防腐效果、經濟性、工程量、施工難易程度及工期等因素。先后設計了多種方案,經比較,最后確定防腐處理方案:首先在豎井底部開孔,進行水平環向開挖,形成環向通道后,再由下向上采用控制爆破,在豎井混凝土外圍形成操作空間后再在巖石上采取堵漏做防腐層,而后再澆筑高性能混凝土以充填空腔[4]。整個防腐處理施工分4個階段進行,開挖一段修復一段,這樣不至于對原豎井混凝土造成影響。

上述方案防腐效果可靠,將腐蝕源阻斷在豎井以外。與拆除方案相比造價較低,施工工期較短。經過多年運行考驗,豎井絲毫無損,豎井防腐處理是成功的。針對該工程所設計的防腐處理方案科學合理,技術上為國內首創。

2 防腐材料選擇與試驗方案設計

2.1 外防腐材料的選擇

外防腐材料既要有良好的防滲防腐性能,又要能滿足潮濕條件下的施工[4]。首先是堵漏材料,在開挖成環形洞后的圍巖上進行化學灌漿堵漏,選擇了耐化學侵蝕的PU4改性聚氨酯灌漿料;其次對于外防腐的主材要考慮能耐酸性腐蝕、硫酸鹽侵蝕和鎂鹽侵蝕的多重作用。根據GB 50064—2014《工業建筑防腐設計規范》所列常用材料的耐腐蝕性能以及南京水科院的研究成果,丙烯酸酯共聚乳液水泥砂漿(簡稱丙乳砂漿)符合耐腐蝕要求,同時又能在潮濕基面上施工。為此進行了丙乳砂漿與常用的氯丁乳膠砂漿、PCC-84砂漿的侵蝕對比試驗以得出實際依據。但由于防腐處理施工要盡快進行,需要短時間內選擇出合適的材料,因此試驗設計考慮了與豎井侵蝕介質相對應的標準侵蝕溶液試驗,同時用加重侵蝕溶液進行加速腐蝕試驗,達到縮短試驗周期,盡快得出試驗結果的目的,在豎井防腐處理后有同步試驗依據予以跟蹤。經過試驗研究,最終采用丙乳砂漿作為外防腐材料的主材。對圍巖上進行堵漏并涂抹丙乳砂漿后,為加強防腐效果,采用了耐強化學侵蝕的PU3耐磨防腐涂料在丙乳砂漿上進行涂刷。外防腐材料選擇從國家規范著手,選擇最優材料。混凝土試驗上既參照原有試驗基礎,又有不同對比試驗依據和同步跟蹤試驗,外防腐材料的選擇先進,試驗方案設計科學合理。

2.2 內防腐材料的選擇

豎井外圍已開挖成環形洞,在原豎井混凝土與防腐處理后的圍巖間,必須填充合適的防腐材料既要滿足結構力學性能要求,又要承受運行后的內水壓力,須具有較好的防滲性和抗侵蝕性。開挖后的空腔具有一定體積,采用有機材料成本較高,圍巖上已經形成了聚合物砂漿和涂料的防腐屏障,故采用了無機材料。根據防腐材料的特點,分別選擇高抗硫酸鹽水泥混凝土、高抗硫酸鹽水泥硅灰礦渣微粉混凝土、高抗硫酸鹽水泥硅灰粉煤灰混凝土、高性能混凝土進行耐腐蝕試驗,設計了標準溶液侵蝕和加重侵蝕溶液的加速腐蝕試驗,篩選出高抗硫酸鹽水泥礦渣微粉高性能混凝土作為內防腐材料。

3 豎井外壁圍巖控制爆破開挖

發電洞豎井防腐處理方案,豎井外壁圍巖開挖是防腐工程的難點之一。在豎井外壁圍巖爆破開挖時,既要開鑿出較為規則的斷面,又要確保豎井混凝土的質量[5]和新澆高性能混凝土質量不受影響,沿著混凝土外壁開挖,施工場地狹小,增大了爆破開挖的難度,在這樣的條件下進行控制爆破石方開挖,在水利工程中前所未有。項目通過試驗確定爆破參數,控制質點振動速度,采取相應的監控措施,使得“635”水利樞紐發電洞豎井外壁圍巖在不影響襯砌混凝土質量的前提下成功挖除,不僅為水工建筑物缺陷處理提供了一個可以借鑒的成功實例,而且開創了控制爆破應用的新領域。

3.1 結合實際,科學分析,大膽創新

“635”水利樞紐發電洞豎井混凝土侵蝕破壞,其腐蝕破壞的程度,侵蝕性介質的多樣性以及破壞機理的復雜性都是以往水利工程建設中未遇到的,通過多方案分析比較,防腐處理方案采取保留原井壁混凝土,沿豎井外壁圍巖分4段開鑿1m寬的環形天井,并在巖石面涂抹了3~4cm厚的丙乳砂漿堵漏防腐層和PU3防腐涂料[5]。環形天井用高性能混凝土回填。在豎井混凝土外壁圍巖開挖這一難題上,結合工程實際、現場試驗、科學分析,提出了適用于本工程的控制爆破的控制指標,為“635”水利樞紐發電洞豎井混凝土防腐工程順利進行打下良好基礎。

3.2 確定爆破參數,保證新老混凝土質量

通過爆破試驗確定爆破參數,嚴格控制質點振動速度,根據工程特點,提出了更嚴格,更符合實際的爆破控制指標,保證了新老混凝土的質量,同時通過爆破前后混凝土井壁外觀質量描述對比分析和混凝土井壁波速率化率的對比分析,對爆破方案和爆破效果進行了科學評價[5]。

3.3 合理的施工方案,保證工程順利進行

豎井段圍巖開挖從591m至618m高程,高27m,考慮到發電洞豎井各段設伸縮縫結構以及控制爆破開挖對整個豎井結構穩定的安全要求,采取開挖一段,防腐處理一段的方案,自下而上分四段進行[5]。在圍巖開挖中成功地運用了有色采礦中廣泛應用的“留礦采礦法”,使工程順利進行。

發電洞豎井四階段開挖防腐處理剖面圖及現場爆破試驗如圖4所示,開挖成形的豎井圍巖環形天井如圖5所示。

圖4 發電洞豎井四階段開挖防腐處理剖面圖及現場爆破試驗圖

圖5 開挖成形的豎井圍巖環形天井

4 防腐處理技術及施工工藝

(1)通過試驗,選擇了能抵御綜合強腐蝕介質的耐蝕材料。如丙乳砂漿、HLC—VⅡ防水堵漏劑、PU4改性聚氨酯灌漿料、PU3耐磨防腐涂料、高性能防腐混凝土等,包含有機材料、無機材料、還有有機與無機復合材料。

(2)根據材料特性及防腐處理方案,將每種材料合理使用,筑成了多道防腐屏障。如在圍巖上用HLC—VⅡ堵漏劑及PU4灌漿料堵漏,堵漏后抹丙乳砂漿,在丙乳砂漿上刷涂PU3耐磨防腐涂料,再澆筑高性能混凝土填充環形空腔等,這樣防腐處理后的豎井混凝土可以做到與腐蝕源隔絕,做到萬無一失。“635”水利樞紐發電洞豎井混凝土防腐處理沒有現成的范例可以借鑒,其處理方法是綜合多種防腐材料的性能并科學、合理地運用,從而形成一道道防腐屏障,具有技術上的獨創性。

(3)“635”水利樞紐發電洞豎井混凝土防腐有其特殊性,所采用的防腐材料均為特種材料,而其使用方法及場合與以往均有所不同。如通常防水堵漏只是在混凝土基面上進行,而豎井防腐要求將腐蝕水源堵住,操作的基面是圍巖。圍巖裂隙多、軟硬不一,難以形成封閉的灌漿系統,這里堵住裂隙水,又從其它地方冒出,難度較大,以至整個防腐施工堵漏就有上千處。對于水源豐富區沒能完全根治的漏水采用預先在表面布管,用防滲薄膜與后澆的填充混凝土隔離,在澆筑完填充高性能防腐混凝土后,再二次化灌PU4改性聚氨酯進行堵漏加強處理[4]。這些操作在豎井防腐處理上的成功實踐積累了很多寶貴經驗。丙乳砂漿通常應用在混凝土結構的防滲防腐中,基面是混凝土。在巖石上進行抹丙乳砂漿存在凸凹不平,受松動的巖石影響等因素,在施工過程中從基面處理開始,抹砂漿,砂漿間結合面處理,養護等都需要非常細致,做到無脫空、無裂縫出現,開辟了丙乳砂漿使用的新領域及施工的新方法。

(4)填充環形空腔所用的高性能防腐混凝土,采用高摻量(40%)磨細礦渣粉及高抗硫酸鹽水泥配制,不僅在強度上滿足豎井結構的要求,而且防腐蝕性能大大提高[7-11]。在狹窄的環形洞內進行泵送混凝土施工,克服了泵送距離遠,不易振搗密實,操作條件差等不利因素,使澆筑的混凝土性能遠遠超出設計指標,加大了防腐效果。

(5)在整個防腐處理施工過程中,從第二階段開始,氣候轉入負溫,為保證施工進度,滿足防腐材料施工要求,確保施工質量,采用了冬季施工措施,搭暖棚加熱,提高施工環境溫度,在-20~-40℃的外界環境溫度下,始終保持施工環境溫度在10℃以上。

5 結語

“635”水利樞紐發電洞豎井混凝土出現的腐蝕情況是罕見的,防腐處理無先例可循。本項目采用有效防腐材料將豎井混凝土與侵蝕介質隔離開來,同時在防腐的材料實驗及選擇、方案設計,爆破控制及施工工藝上創新使用了多項關鍵技術,圓滿地解決了黃鉀鐵礬蝕變帶襯砌混凝土防腐問題。為黃鉀鐵礬蝕變帶的襯砌及其它水工建筑物的防腐處理積累了大量經驗,作為典型范例為類似工程的處理提供借鑒,意義顯著。可在此基礎上建立黃鉀鐵礬蝕變帶侵蝕環境因素與襯砌混凝土劣化速率的對應量化關系,對襯砌混凝土結構的壽命評估提供有力的支撐。