陶瓷膜凈化1,4-丁炔二醇過程研究

宋 鋒

(中國石化長城能源(寧夏)化工有限公司, 寧夏 銀川 750000)

國內大部分炔醛法制1,4-丁二醇(BDO)裝置的產品質量及產出受1,4-丁炔二醇(BYD)工業中間體質量的影響[1],BYD中濁度及SS成分隨物料夾帶到下游工序,影響裝置運行及產品質量,現有工序為三級纏繞濾芯過濾器,易堵塞,更換頻繁,且更換的廢舊濾芯屬于危險廢物,運行成本高。陶瓷膜超濾技術已經在很多領域進行了工業應用,包括水處理、醫藥提純、食品制備以及生物發酵等[2-6],但是超濾過程中通量隨時間衰減的問題阻礙了超濾技術在工業生產中的應用推廣。膜面切向流速和工作壓力等操作條件[7-8]、料液的質量濃度[9]、分離膜的特殊性質[10-11]對膜通量隨時間的衰減有很大影響。為了更好地運用膜技術,減少膜污染,控制膜通量的衰減,超濾模型方面的研究一直是膜技術理論研究的熱點。筆者采用陶瓷膜過濾系統凈化BYD,有效脫除產品中的SS、濁度等成分,同時建立起膜阻力模型,對各個污染阻力對通量衰減的影響進行了分析,為膜清洗過程提供了理論基礎。

1 模型基礎

人們在研究膜阻力之初,認為影響膜通量的總阻力只有膜固有的阻力和形成的濾餅層造成的阻力,最初的模型形式為達西定律,大致地預測膜通量隨時間的衰減趨勢[12]。隨著研究的進展,很多膜方面的專家對該模型其進行了修正和改進。Song等[13]將濃差極化對膜過程的影響考慮在內,將達西定律中的膜兩側的驅動力進行了補充。而Dal-Cin等[14]又將膜過程的總阻力分解為膜固有阻力、溶質吸附產生阻力、膜孔堵塞產生的阻力以及濃差極化產生的阻力,建立了阻力疊加模型。

Darcy基本方程如式1所示:

式中:J—膜通量,L·m-2·h-1;

ΔP—跨膜壓差,MPa;

μ—動力學黏度,Pa·s;

RT—總阻力,m-1。其中RT由阻力疊加模型計算[12-13]。

總阻力RT依照公式2被分為三個部分:

式中:RM—膜固有阻力,m-1;

RCP—濃差極化阻力,m-1;

RF—膜污染引起的阻力,m-1。

其中RF由RR和RIR組成,分別代表可逆污染阻力和不可逆污染阻力,而RR可由三部分組成,其方程式分別如式3和4所示:

式中RCL是由污染物吸附在膜表面而造成的污染阻力,利用去離子水在較大的膜面流速下對膜進行沖洗,產生的較大剪切力可以將此類污染物從膜表面去除。RPB是由部分污染物堵塞膜孔而造成的污染阻力,可利用純水進行反洗來消除此類污染。RCC是由吸附引起的污染阻力,需用化學清洗方法進行去除。

2 實驗部分

2.1 實驗裝置及試劑

自制實驗裝置如圖1所示。采用自制單通道陶瓷超濾膜,等效膜面積為22 cm2,膜孔徑為50 nm,膜組件為管式結構。料液儲罐為帶夾套式,利用低溫冷卻泵進行循環保溫。采用Werner柱塞泵(美國Werner公司),可以保證在本實驗操作條件不變的情況下料液處于穩定循環的狀態。實驗中所用到的BYD物料為10萬t炔醛法單反應器工藝生產的1,4-丁炔二醇溶液。實驗用水為高純水,其電導率<0.5 μS/cm。

圖1 實驗裝置流程

2.2 實驗過程

采用錯流過濾,實驗體系溫度保持(25±1)℃,在穩定條件下,準確記錄時間和對應的滲透液體積,保持濃縮側和滲透側均循環至原料槽。

1)控制膜面流速穩定在2 m/s,分別在0.1 MPa、0.2 MPa和0.3 MPa下進行實驗,穩定運行200 min,在固定時間點記錄滲透體積和對應的時間;將泵及回路中的BYD料液排出,加入純水,在同等條件下進行循環清洗,穩定后進行通量測定;將水抽出,再次加入純水進行過濾,直至通量穩定并進行通量測定。

2)控制操作壓力穩定在0.3 MPa下,分別在流速為0.52 m/s、12 m/s和2 m/s下進行實驗,穩定運行200 min,在固定時間點記錄滲透體積和對應的時間;將泵及回路中的BYD料液排出,加入純水,在同等條件下進行循環清洗,穩定后進行通量測定;將水排出,再次加入純水進行過濾,直至通量穩定并進行通量測定。

2.3 膜污染阻力測定方法

本文以BYD為對象進行了超濾實驗,并對超濾過程中的各項污染阻力進行了測定,其具體方法如下:

1)對純水進行超濾實驗,調節壓力從0.1 MPa至0.5 MPa,每個壓力下持續60 min,檢測不同壓力下膜的純水通量J0,此時RCP和RF均為0,則依照公式1和2可得膜的固有阻力RM為:

2)在一定的壓力、膜面流速及濃度下對BYD溶液進行超濾實驗,穩定運行200 min,測定通量J1,此時可得總阻力RT為:

3)料液過濾后,將泵及回路中的BYD料液排出,加入純水,在同等條件下進行循環清洗,穩定后測其通量J2。由于濃差極化阻力是可逆的,因而此階段RCP=0,因而可得膜污染阻力RF,進而可根據式2得到濃差極化阻力的RCP值,計算方程分別如式7和8所示。

3 結果與討論

3.1 操作壓力對阻力分布的影響

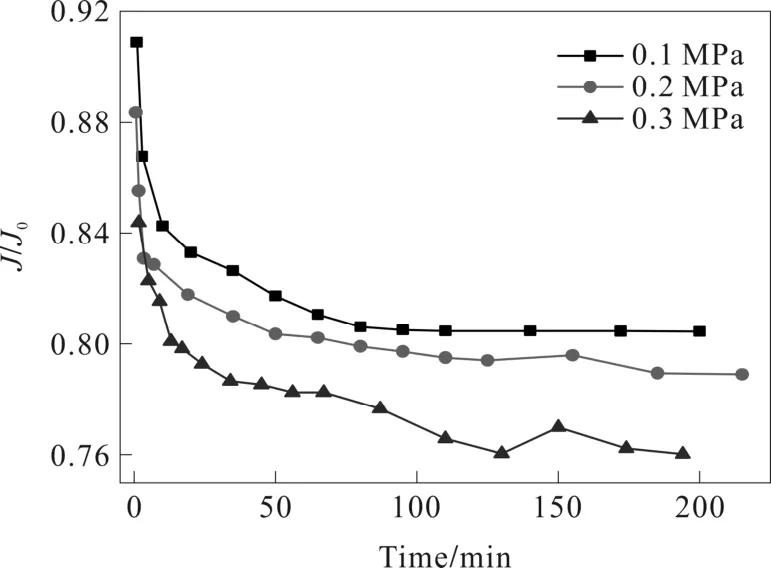

圖2給出了在膜面流速為2 m/s的條件下,BYD溶液在不同壓力下的滲透通量隨時間的變化曲線。

圖2 BYD不同壓力下的滲透通量隨時間的變化

由圖可見:各個壓力下的通量衰減過程分為兩個階段,當壓力為0.1 MPa時,通量下降比較平緩,說明濃差極化和膜污染在低壓下形成緩慢;當壓力為0.3 MPa時,通量衰減較迅速,這跟在高壓狀態下污染快速形成有關。另外J/J0隨著壓力的增大而減小,說明壓力越大,濃差極化和污染越嚴重,總阻力RT隨之增大,從而使通量下降較為嚴重,因而從經濟效率方面考慮,超濾過程中操作壓力并不是越大越好,選擇較為合適的壓力很重要。

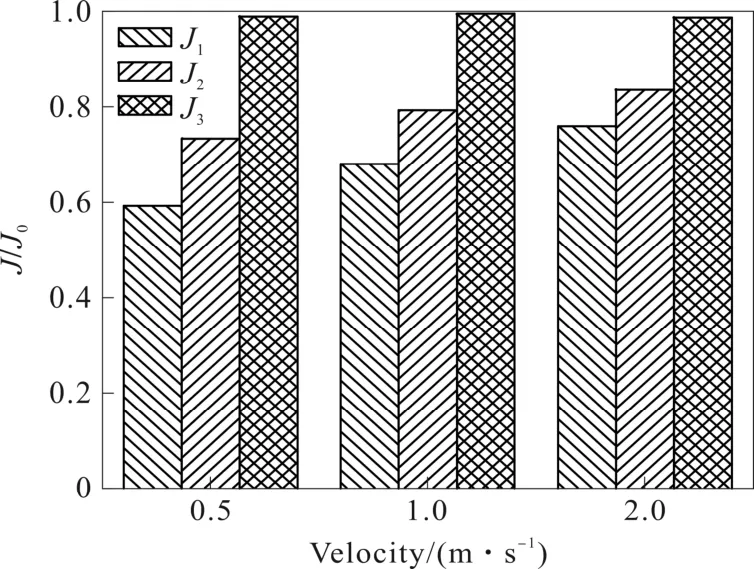

將膜進行兩個階段的清洗,圖3給了清洗周期不同階段通量的變化。從圖3可見:第一次清洗后,通量升高的幅度隨壓力的增大而增大,說明壓力越大,濃差極化越嚴重;第二次清洗后基本達到新膜的純水通量水平,說明該膜污染可逆,并能用純水清洗方式消除。

圖3 不同壓力下各個階段通量的變化

表1給出了不同壓力下的阻力分布。由表1可見:膜固有阻力RM隨著壓力的增加所占比重下降,所占總阻力的比例從87.9 %減少至81.0 %,主要原因是由于隨著壓力的增加,邊界層厚度增加導致濃差極化更為嚴重,并且孔內和膜表面污染層進一步形成或壓實,使膜污染更為嚴重,濃差極化阻力和膜污染阻力分別從0.11×1013m-1和0.10×1013m-1上升至0.18×1013m-1和0.19×1013m-1,導致總阻力RT的增加,因而通量衰減的幅度會隨著壓力的增加而增加,這與圖2所描述的現象相吻合。

表1 不同壓力下阻力分布表

3.2 不同壓力下各個階段通量的變化

圖4給出了在操作壓力為0.3 MPa條件下,BYD溶液在不同膜面流速下的滲透通量隨時間的變化曲線。由圖可見:各個流速初始通量相差不大,但隨著時間的衰減趨勢有很大差異。當膜面流速為0.5 m/s時,通量下降到59.3%;當膜面流速為2 m/s時,通量下降到76.0%。這主要是由于在低流速的情況下,膜表面的濃差極化及吸附污染比較嚴重,導致了通量明顯的衰減趨勢,提高膜面流速,增加湍流程度,使濃差極化層變薄,并增大了膜面剪切力,減輕膜表面的吸附污染程度,從而減輕了通量衰減的程度。

圖4 不同膜面流速下的滲透通量隨時間的變化

將膜進行兩個階段的清洗,圖5給出了該實驗周期不同階段通量的變化。從圖5可見:當膜面流速為0.5 m/s時,通量在兩個階段清洗后的升高幅度較大,說明在低流速的情況下,濃差極化和膜污染均較為嚴重。隨著膜面流速的增加,濃差極化和膜污染減輕,料液過濾階段的通量增加,通量在清洗后的幅度隨之減小。

圖5 不同膜面流速下各個階段通量的變化

表2給出了不同壓力下的阻力分布。由表2可見:濃差極化阻力RCP和膜污染阻力RF隨著膜面流速的增加而減小,分別從0.43×1013m-1和0.39×1013m-1減小到0.18×1013m-1和0.19×1013m-1。這是由于膜面流速的增加使濃差極化層變薄,并使膜表面吸附污染減輕,從而使總阻力RT減小,從2.23×1013m-1減小至1.78×1013m-1。說明提高膜面流速可以減輕濃差極化及膜污染對通量的影響。

表2 不同膜面流速下阻力分布表

4 結論

1)BYD溶液的超濾過程滲透通量的變化可以分為兩個階段:第一階段為急速下降階段,通量下降占整個下降幅度的70%以上;第二階段為擬穩定階段,通量變化比較緩慢,下降幅度較小,直至達到穩定狀態。

2)BYD溶液的超濾過程中總阻力RT由三部分組成,分別為膜固有阻力RM、濃差極化引起的阻力RCP以及膜污染引起的阻力RF。其中膜固有阻力占膜過程總阻力的份額最大,占總阻力的63.2%~87.9%,而濃差極化引起的阻力和膜污染引起的阻力所占總阻力的比例比較小,分別占總阻力的6.12%~19.2%和5.93%~17.6%。

3)濃差極化阻力和膜污染阻力隨著濃度和操作壓力的增加而增加,隨著膜面流速的增加而減小,說明在高壓低速的操作條件下濃差極化及膜污染較為嚴重,因而在膜過程中優化操作條件很重要。