柴油加氫改質(zhì)裝置節(jié)能措施效果評(píng)估

馬社忠,馬可望

(濮陽(yáng)石油化工職業(yè)技術(shù)學(xué)院,河南 濮陽(yáng) 457000)

河南豐利石化有限公司60萬(wàn)t·a-1中芳烴加氫改質(zhì)裝置采用雅保公司的 STARS 芳烴深度飽和加氫改質(zhì)工藝技術(shù),于2016年9月建成投產(chǎn)。該裝置以直餾柴油、催化柴油為原料,與氫氣進(jìn)行加氫反應(yīng),生產(chǎn)低硫柴油,并副產(chǎn)少量酸性氣、石腦油,反應(yīng)產(chǎn)物分離采用“冷高分+冷低分+汽提塔”工藝流程,設(shè)計(jì)壓力13.4 MPa,操作彈性60%~110%,年開(kāi)工時(shí)間8 000 h。柴油加氫裝置作為煉油企業(yè)能源消耗較高的裝置類(lèi)型,其節(jié)能降耗也是實(shí)現(xiàn)企業(yè)降低成本的關(guān)鍵[1]。

1 裝置能耗情況

該裝置設(shè)計(jì)能耗為每噸原料油20.29 kg標(biāo)油,高于中石化同類(lèi)裝置的能耗定額(每噸原料油12 kg標(biāo)油),主要原因?yàn)殡姾母撸荚撗b置總能耗的60%,因?yàn)樵撗b置設(shè)計(jì)氫耗較高,達(dá)到3.7%(質(zhì)量分?jǐn)?shù)),其次,該裝置設(shè)計(jì)操作壓力13.4 MPa,遠(yuǎn)高于同類(lèi)裝置的6.0~8.0 MPa操作壓力。在產(chǎn)品質(zhì)量合格的情況下,該裝置正常操作壓力低于設(shè)計(jì)值,基本維持在9.2~9.5 MPa,有助于裝置能耗的降低。經(jīng)統(tǒng)計(jì),實(shí)際運(yùn)行中該裝置電耗占總能耗的65%以上,降低電耗是實(shí)現(xiàn)裝置節(jié)能降耗的有效途徑。經(jīng)統(tǒng)計(jì),大功率用電設(shè)備為大型機(jī)組、高壓機(jī)泵,主要有原料油泵、高壓胺液泵、循環(huán)氫壓縮機(jī)、新氫壓縮機(jī)。

2 節(jié)能優(yōu)化措施

2.1 新氫壓縮機(jī)增加無(wú)級(jí)調(diào)節(jié)系統(tǒng)

無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng)能夠延遲進(jìn)氣閥的關(guān)閉時(shí)間,部分氣體通過(guò)進(jìn)氣閥返回進(jìn)氣管路,這種狀態(tài)下多余的氣體沒(méi)有進(jìn)行再次壓縮,而直接通向進(jìn)氣管路,降低壓縮機(jī)的外回流無(wú)用功,以此實(shí)現(xiàn)新氫壓縮機(jī)電能消耗的有效降低[2]。

2.1.1 新氫壓縮機(jī)改造前狀況

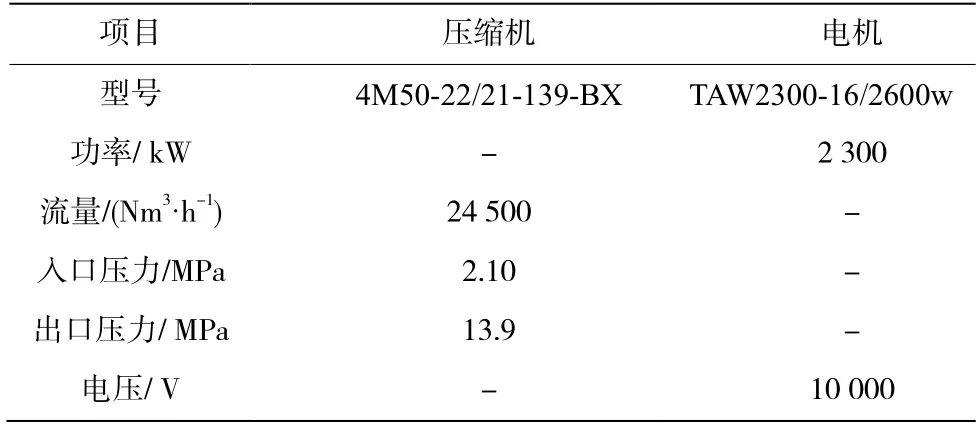

裝置滿(mǎn)負(fù)荷生產(chǎn)期間,系統(tǒng)新氫消耗量為7 600~8 600 Nm3·h-1,在原料性質(zhì)變化、加工負(fù)荷調(diào)整的時(shí)候,新氫消耗量也隨之變動(dòng)。系統(tǒng)所需氫氣由往復(fù)式新氫壓縮機(jī)加壓至10.5 MPa左右,補(bǔ)入臨氫系統(tǒng)。該壓縮機(jī)由三級(jí)汽缸組成,其中一級(jí)汽缸1個(gè),二級(jí)汽缸1個(gè),三級(jí)汽缸2個(gè),設(shè)有三級(jí)返一級(jí)回流線,用于調(diào)節(jié)壓縮機(jī)出口流量。同時(shí)設(shè)置有卸荷器,實(shí)現(xiàn)0、50%、100%三檔調(diào)節(jié),壓縮機(jī)具體參數(shù)見(jiàn)表1。

表1 新氫壓縮機(jī)參數(shù)

由表1可知,新氫機(jī)的正常負(fù)荷約是設(shè)計(jì)量的30%~36%,為了滿(mǎn)足系統(tǒng)對(duì)氫氣的需求量,同時(shí)維持設(shè)備的良好運(yùn)行,該壓縮機(jī)長(zhǎng)期100%負(fù)荷運(yùn)行,通過(guò)調(diào)整三返一回流閥開(kāi)度,控制壓縮機(jī)出口流量。經(jīng)統(tǒng)計(jì),回流閥開(kāi)度長(zhǎng)期維持在40%左右,回流量7 500 Nm3·h-1左右,機(jī)組做無(wú)用功較多,電能浪費(fèi)嚴(yán)重。經(jīng)過(guò)測(cè)試,50%負(fù)荷能滿(mǎn)足系統(tǒng)對(duì)氫氣的需求,且用電量明顯降低,但50%負(fù)荷狀態(tài)下每個(gè)氣缸只有內(nèi)側(cè)或外側(cè)做功,對(duì)于氣缸及缸套受熱變形不一致,活塞桿受力發(fā)生變化,由原來(lái)的交變應(yīng)力變化為單一的擠壓或拉伸應(yīng)力,長(zhǎng)期使用很不安全。基于安全與節(jié)電考慮,對(duì)該新氫機(jī)A增加無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng)。

2.1.2 改造后效果

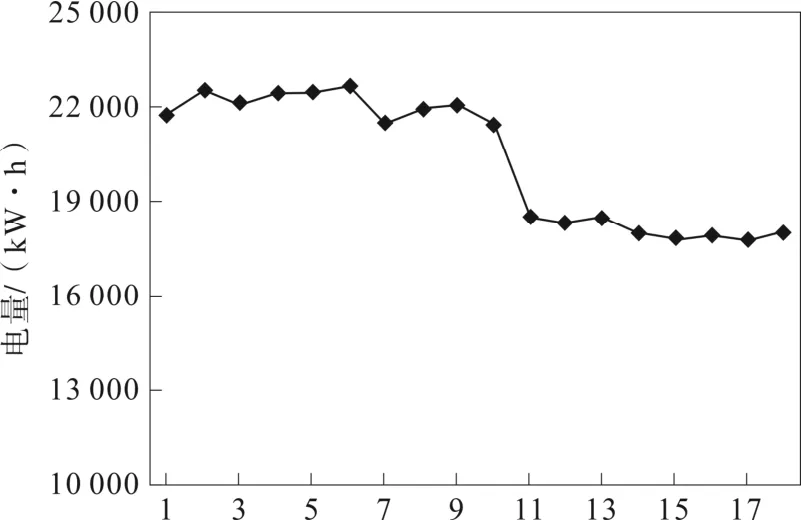

新氫機(jī)增加無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng)后,實(shí)現(xiàn)0~100%的負(fù)荷調(diào)節(jié),三返一回流閥開(kāi)度由40%降至18%左右,回流量降至3 300 Nm3·h-1左右。無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng)投用前后,新氫機(jī)單日耗電量變化如圖1所示,每日節(jié)電約9 000 kW·h,節(jié)電效果顯著。

圖1 新氫壓縮機(jī)單日用電量變化

2.2 循環(huán)氫壓縮機(jī)增加無(wú)極氣量調(diào)節(jié)系統(tǒng)

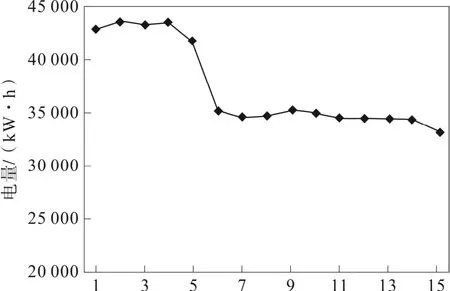

2.2.1 循環(huán)氫壓縮機(jī)改造前狀況

裝置滿(mǎn)負(fù)荷生產(chǎn)期間,循環(huán)氫壓縮機(jī)出口流量120 000 Nm3·h-1,新氫量7 600~8 600 Nm3·h-1,氫油體積比1 100左右,遠(yuǎn)超過(guò)設(shè)計(jì)值568,裝置加氫深度較大,系統(tǒng)壓降較高,產(chǎn)品質(zhì)量過(guò)剩,且能耗較高,系統(tǒng)循環(huán)氫量有較大調(diào)整空間。循環(huán)氫壓縮機(jī)具體參數(shù)見(jiàn)表2。可通過(guò)增加無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng),調(diào)整壓縮機(jī)負(fù)荷,降低循環(huán)氫量,進(jìn)而降低電耗。

表2 循環(huán)氫壓縮機(jī)參數(shù)

2.2.1 改造后效果

循環(huán)氫壓縮機(jī)增加無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng)后,裝置滿(mǎn)負(fù)荷生產(chǎn)期間,壓縮機(jī)負(fù)荷55%,循環(huán)氫量由120 000 Nm3·h-1降至75 000 Nm3·h-1,氫油體積比700左右,系統(tǒng)壓降有所降低,產(chǎn)品質(zhì)量合格。單日用電量變化如圖2所示,每日節(jié)約電耗約4 300 kW。

圖2 循環(huán)氫壓縮機(jī)單日用電量變化

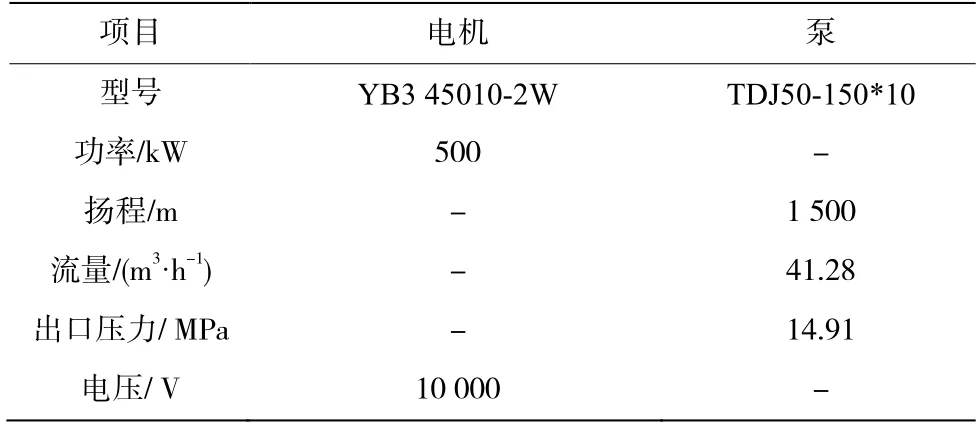

2.3 高壓胺液泵增加變頻器

該裝置需要用貧胺液脫除循環(huán)氫中的硫化氫,保證系統(tǒng)的脫硫效果。但高壓胺液輸送泵設(shè)計(jì)較大,實(shí)際運(yùn)行過(guò)程中胺液用量為18 t·h-1左右,泵出口壓力為9.5 MPa左右。該泵具體參數(shù)見(jiàn)表3。

表3 高壓胺液泵參數(shù)

由表3可知,該機(jī)泵設(shè)計(jì)過(guò)大,為保證設(shè)備的正常運(yùn)行,生產(chǎn)期間需要通過(guò)打開(kāi)泵出口回流閥控制貧胺液進(jìn)系統(tǒng)的量。經(jīng)統(tǒng)計(jì),裝置滿(mǎn)負(fù)荷生產(chǎn)期間,該泵出口回流閥開(kāi)度50%左右,回流量約為35 t·h-1,能耗浪費(fèi)嚴(yán)重,約有65%的節(jié)電空間。根據(jù)節(jié)能降耗的要求,經(jīng)過(guò)研究決定,對(duì)該機(jī)泵A增加變頻器,實(shí)現(xiàn)降低電耗的目的。

2022年5月24日變頻器安裝完成后,開(kāi)始投用。經(jīng)過(guò)半個(gè)多月的觀察與調(diào)整,該機(jī)泵增加變頻后,運(yùn)行平穩(wěn),泵出口回流閥處于關(guān)閉狀態(tài),貧胺液量完全通過(guò)變頻器調(diào)節(jié),頻率維持在39~40 Hz,投用前后單日用電量變化如圖3所示。經(jīng)統(tǒng)計(jì),該機(jī)泵電流由32 A降至7.8 A左右,用電量由11 850 kW·h·d-1降低到5 000 kW·h·d-1,每天節(jié)電6 850 kW·h,節(jié)電效果顯著。

圖3 胺液泵單日用電變化

2.4 投用熱進(jìn)料

該裝置的進(jìn)料方式一直為間接進(jìn)料,即常柴、催柴出裝置前由空冷降至40 ℃以下進(jìn)入罐區(qū),然后經(jīng)罐區(qū)直柴、催柴供料泵送入柴油加氫裝置,供料溫度在30~40 ℃之間。根據(jù)華賁教授“三環(huán)節(jié)”理論,能量綜合利用不僅應(yīng)在獨(dú)立裝置中展開(kāi),還應(yīng)在裝置與裝置間展開(kāi),在技術(shù)條件許可的條件下,進(jìn)行最大程度的能量綜合利用(熱出料、直供料及低溫?zé)崂玫龋3]。該裝置設(shè)有熱進(jìn)料流程,但一直未投用,在節(jié)能降耗的要求下,開(kāi)始逐步投用熱進(jìn)料。熱進(jìn)料投用完成后,通過(guò)優(yōu)化操作,停用了罐區(qū)常柴、催柴付料泵,常壓裝置柴油空冷器、催化裂化裝置柴油空冷器部分電機(jī)停運(yùn),空冷器負(fù)荷明顯降低[4]。經(jīng)過(guò)上述調(diào)整后,提高了柴油加氫裝置進(jìn)料溫度,降低了原料加熱爐負(fù)荷,降低裝置能耗。經(jīng)測(cè)算,柴油加氫進(jìn)料溫度由原先的36 ℃提高至92 ℃,加熱爐負(fù)荷明顯降低,節(jié)約燃料氣約12 000 Nm3·d-1,節(jié)電3 360 kW·h·d-1。同時(shí)熱進(jìn)料的投用,能夠降低中間儲(chǔ)罐使用率,提高全廠儲(chǔ)罐的調(diào)配能力。

3 下一步節(jié)能措施及建議

3.1 增設(shè)液力透平

該裝置設(shè)計(jì)高分油通過(guò)降壓閥至低壓分離罐,正常生產(chǎn)期間,高壓分離罐壓力9.5 MPa左右,低壓分離罐壓力1.05 MPa左右,建議增設(shè)液力透平回收高分油余壓能量[5]。該裝置長(zhǎng)期處于滿(mǎn)負(fù)荷生產(chǎn),經(jīng)測(cè)算,加裝液力透平后,按78%的回收效率,其回收功率達(dá)44 kW,經(jīng)濟(jì)效益非常可觀。

3.2 提高加熱爐效率

本裝置燃料氣的消耗主要用于反應(yīng)加熱爐的燃燒。反應(yīng)加熱爐主要為進(jìn)反應(yīng)器原料提供熱量,保證加氫反應(yīng)所需的溫度,加熱爐在使用中,其排煙溫度、煙氣氧含量等指標(biāo)直接影響加熱爐效率。目前加熱爐含氧量控制在8%~10%,嚴(yán)重偏高,在保證爐子燃燒效果的前提下,可適當(dāng)降低煙氣含氧量,盡量控制在2%~4%,以提高加熱爐效率,從而降低燃料氣的消耗[6]。

3.3 提高處理量

目前裝置處理量1 500 t·d-1,是設(shè)計(jì)負(fù)荷的83.3%,處理量仍有提升的空間,在條件允許的情況下,提高處理量至滿(mǎn)負(fù)荷生產(chǎn),雖然總能耗有所升高,但裝置單耗會(huì)有明顯降低。

3.4 加強(qiáng)用水管理

雖然水的消耗在裝置綜合能耗中占比較小,但通過(guò)加強(qiáng)用水管理,在細(xì)微處采取節(jié)水措施,節(jié)水效果也非常明顯。例如,通過(guò)細(xì)化崗檢對(duì)裝置循環(huán)水使用情況的檢查,加強(qiáng)考核力度,關(guān)閉停用設(shè)備的循環(huán)水[7]。杜絕循環(huán)水浪費(fèi)現(xiàn)象,減少循環(huán)水用量,如備用循環(huán)氫、新氫壓縮機(jī)水冷器在冬季打開(kāi)回水閥的副線,關(guān)閉回水閥,減少循環(huán)水用量。

3.5 增設(shè)熱媒水換熱器

本裝置通過(guò)改用熱進(jìn)料流程后,反應(yīng)產(chǎn)物與原料換熱后,進(jìn)入高壓空冷器溫度升高15 ℃至165 ℃左右,造成空冷器負(fù)荷較大,尤其是夏天,空冷降溫困難,此部分低溫?zé)崮茌^多,有較大的利用價(jià)值。考慮到后期裝置滿(mǎn)負(fù)荷運(yùn)行,可在高壓空冷器前增設(shè) 1臺(tái)熱媒水換熱器,回收反應(yīng)產(chǎn)物部分熱量,換熱后的熱媒水作為罐區(qū)重質(zhì)原料油的加熱熱源,進(jìn)行循環(huán)利用[8]。

4 結(jié)束語(yǔ)

綜上所述,60萬(wàn)t·a-1中芳烴加氫改質(zhì)裝置(即柴油加氫裝置)通過(guò)新氫壓縮機(jī)增加無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng)、循環(huán)氫壓縮機(jī)增加無(wú)級(jí)氣量調(diào)節(jié)系統(tǒng)、胺液泵加裝變頻器、投用熱進(jìn)料等節(jié)能措施,解決了裝置生產(chǎn)過(guò)程中能源利用效率低的問(wèn)題,使裝置能耗大幅降低,滿(mǎn)足了企業(yè)發(fā)展的需求,取得了較好的經(jīng)濟(jì)效益,為行業(yè)的節(jié)能優(yōu)化工作提供了借鑒經(jīng)驗(yàn)。