結合轉向系統電氣控制的道路模擬臺架試驗技術研究

劉建文 周德泉 嚴汶均 陳禹 林旭 李開標

(廣州汽車集團股份有限公司汽車工程研究院,廣州 511434)

主題詞:電動助力轉向系統 控制器 道路模擬試驗 驗證精度

1 前言

汽車耐久性是評價汽車品質的重要指標,道路模擬臺架試驗以其測試一致性好、試驗周期短、安全性強、保密性高、方便車輛檢查和故障分析等優勢[1]廣泛應用于汽車耐久性測試中。然而,整車道路模擬耐久臺架試驗一般僅適用于機械部件的結構耐久性驗證,以傳統方式進行整車結構耐久性測試時,整車電路處于關閉狀態。

目前,汽車轉向系統已由傳統機械式轉向系統逐步發展為電動助力轉向系統[2],試驗過程中電控系統處于關閉狀態將影響轉向系統自身的耐久性驗證精度,同時,轉向系統作為重要的底盤部件,與懸架、儀表板存在多處連接,轉向系統結構件載荷差異將影響車輛其他部件的受載情況。

為提升道路模擬耐久性試驗中轉向系統的測試精度,汽車開發和試驗領域進行了許多有益的探索。針對傳統轉向系統臺架試驗主要對橫拉桿施加載荷,無法真實考核整個轉向系統在用戶使用過程中運行情況的問題,陸圣青等提出了一種考慮用戶車速、轉角、轉速、轉向器負載及路面垂向激勵的可靠性臺架試驗方案[3],鄭春等在分析轉向系統測試需求和國內外測試標準的基礎上開發了一套電動轉向系統耐久測試裝備[4]。上述方案均有利于更加精確地考核轉向系統的可靠性,但僅在試驗臺架上進行了系統級驗證,未解決整車級道路模擬試驗中的轉向系統耐久試驗精度問題。系統級道路模擬試驗需要對車輛各系統逐一開發試驗設備,不利于整車所有系統的高效驗證。同時,汽車是高度集成化的產品,僅進行系統級耐久性測試無法確保各系統集成后整車的高可靠性。

本文使用整車道路模擬耐久試驗臺架,結合轉向系統電氣控制,進行整車級轉向系統耐久試驗技術研究。

2 整車及轉向系統通信原理

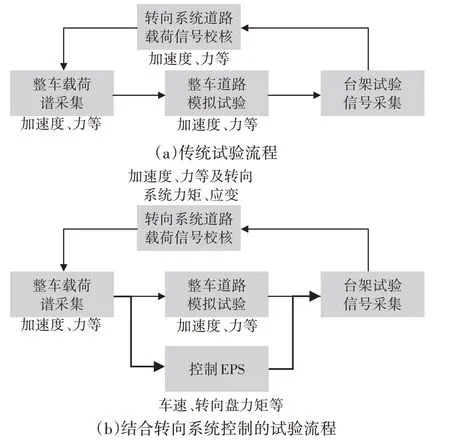

整車道路模擬試驗前,采集整車道路譜和轉向系統控制器輸入信號。試驗時,首先在道路模擬試驗臺架中搭建轉向系統的控制電路,然后使用總線工具按照時間順序輸出控制信號至轉向系統(同時提供給轉向電機和控制器電源),使用整車道路譜對試驗車輛施加載荷,最后,通過轉向系統應變和轉向盤力矩信號驗證試驗方案的有效性。傳統道路模擬臺架試驗流程和本文提出的結合轉向系統控制的道路模擬臺架試驗流程如圖1所示。

圖1 整車道路模擬臺架試驗流程

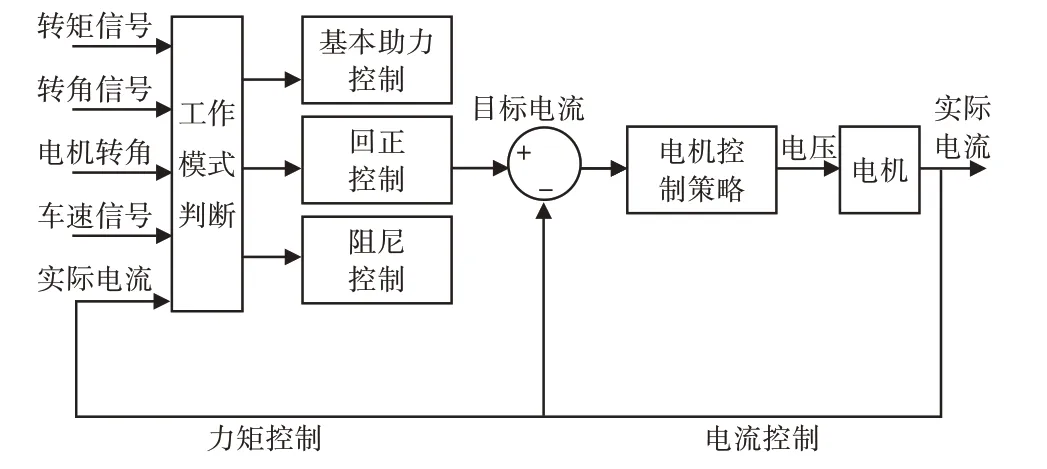

為實現整車道路模擬試驗中對電動助力轉向(Electric Power Steering,EPS)系統的控制,需要明確EPS 系統提供助力的條件。通常,EPS 系統的控制器根據輸入信號(轉向盤轉矩、轉向盤轉角、電機轉角、車速等)判斷用戶當前的需求,將復雜的用戶工況分為基本助力、回正控制、阻尼控制3種工作模式及其組合,根據選擇的工作模式控制電機的電流,滿足不同的電動助力需求[5],如圖2所示。

圖2 電動轉向系統控制及工作原理

3 搭建轉向控制電路

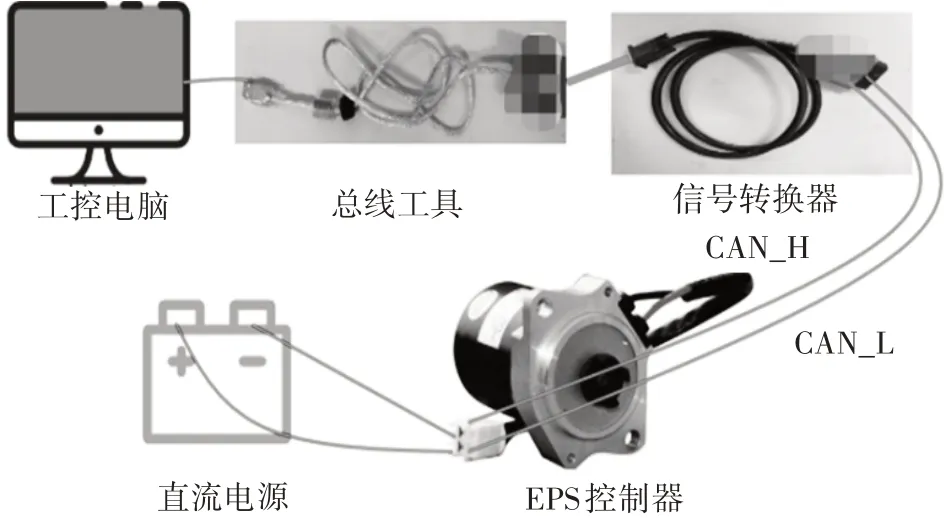

本文使用的轉向系統控制器的通信協議為控制器局域網絡(Controller Area Network,CAN)通信。在CAN 通道協議下,將EPS 系統輸入信號通過工控電腦與總線工具傳輸至EPS 系統控制器,驅動助力電機產生轉向助力。本文中使用外部直流電源(12 V)為EPS系統提供電力,其他電氣系統無需開啟,以保證試驗安全,如圖3所示。

圖3 EPS系統供電與信號控制

EPS 系統線束接口包含CAN_H 和CAN_L 2 個CAN 通信信號線引腳,引腳編號根據電氣系統相關文件確定;通過信號線轉換器連接EPS 系統與CAN總線工具,總線工具可用DB9、DB26等型號接口,表1 所示為某總線工具的DB9 接口引腳定義,信號線連接時須保證EPS 系統線束接口引腳與CAN 總線工具接口引腳定義一致。本文所選取的CAN 總線工具無內置電阻,因此,在CAN_H 和CAN_L 線束引腳間需并聯12 Ω電阻。

表1 某總線工具的DB9接口引腳定義

總線工具自帶USB 接口,可與工控電腦連接,包括查詢試驗狀態和控制助力狀態。為實現二進制信號與EPS系統輸入、輸出信號數值的快速轉換,本文在工控電腦中導入EPS 系統控制器所涉及的CAN總線數據庫(Database CAN,DBC)文件。

4 生成EPS系統輸入信號

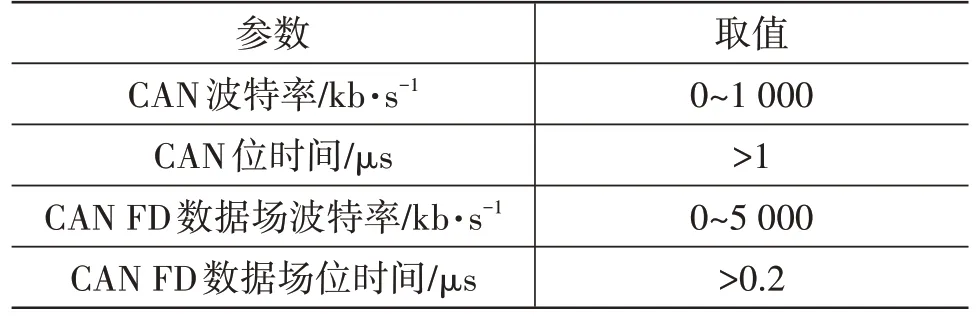

為實現CAN/可變速率控制器局域網絡(CAN with Flexible Data-rate,CAN FD)總線工具對EPS 系統的通信和控制,除連接硬件外,還需進行軟件設置,主要設置參數及范圍如表2所示。

表2 硬件主要參數設置

CAN 總線工具與EPS 系統控制器正常連接后可通過總線工具軟件設置控制器的輸入信號(時域信號),輸入信號的具體變量見圖2。

總線工具通常具備同時接收和發送CAN 信號的功能,發送功能用于控制EPS系統提供轉向助力,接收功能用于監視EPS 系統的工作狀態,以便在EPS系統工作異常或無法提供助力時及時暫停試驗以確保試驗安全。

5 有效性評估

本文通過檢測轉向盤力矩信號和轉向系統應變驗證試驗方案的有效性,轉向盤力矩信號通過總線工具獲取,應變信號由外部應變傳感器測量獲得。

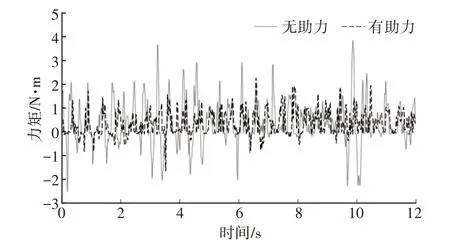

如圖4 所示,某工況下未開啟EPS 系統助力功能時,轉向盤力矩(3.5 N·m)相對于開啟助力功能時(2.0 N·m)偏大,說明該試驗方案下轉向助力在轉向盤力矩評價方面滿足試驗要求。

圖4 轉向盤力矩

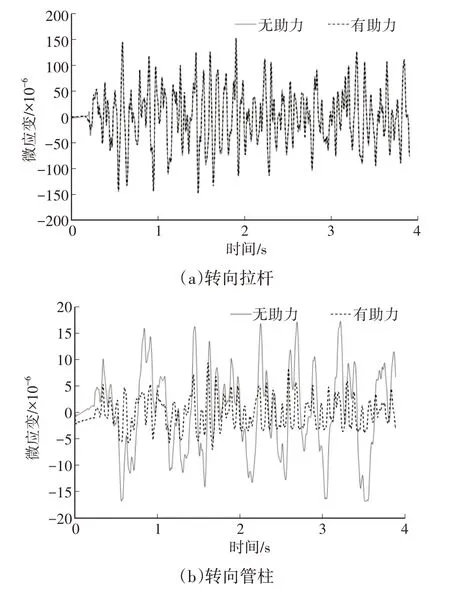

轉向系統所受外部載荷由車輪通過轉向拉桿傳遞至轉向器,再經轉向器傳遞至助力電機和轉向盤(或轉向管柱),如圖5a 所示,無EPS 系統助力和有EPS 系統助力條件下的轉向拉桿應變相同,均為-150×10-6~150×10-6,因此,該試驗方案不改變外部輸入載荷。如圖5b 所示,有EPS 系統助力比無EPS系統助力條件下轉向管柱的應變小,因此,該試驗方案下EPS 系統能產生有效助力,轉向系統及整車其他相關零部件在道路模擬試驗環境下受力與整車實際行駛時一致。

圖5 某工況轉向系統相關部件應變

6 結束語

本文基于汽車通信原理和道路模擬臺架試驗技術,在保證試驗安全性的前提下開啟EPS 系統助力,設計了轉向系統道路模擬臺架試驗方案,并通過比較轉向盤力矩、轉向系統關鍵部位應變驗證了該方案的有效性。