智能底盤輔助駕駛系統(tǒng)控制精度測試驗證及分析*

貫懷光 郭蓬,2 楊建森,2 何佳,2 曹展 張志國

(1.中汽研(天津)汽車工程研究院有限公司,天津 300300;2.中國汽車技術(shù)研究中心有限公司,天津 300300)

1 前言

輔助駕駛技術(shù)以車輛為載體,輔助駕駛車輛性能和控制精度測試能夠直觀、全面地反映車輛底盤技術(shù)性能和各系統(tǒng)總成的技術(shù)狀況[1-2],發(fā)現(xiàn)和避免故障,為后續(xù)車輛性能優(yōu)化提供參考[3]。

四輪獨立驅(qū)動(4 Wheel Independent Drive,4WID)技術(shù)由4 個獨立的輪轂電機產(chǎn)生轉(zhuǎn)矩驅(qū)動車輛,可有效減少整車傳動機構(gòu)的數(shù)量,可以較快、較準確地實現(xiàn)整車橫擺力矩控制[4-14]。車輛控制系統(tǒng)的核心是控制精度和穩(wěn)定性。與傳統(tǒng)底盤系統(tǒng)相比,智能底盤具有更高的解耦度和更多的可控自由度,極大地提升了車輛動力學(xué)控制系統(tǒng)的潛力,同時使整車控制策略更加復(fù)雜[15-16]。

因此,本文提出一種智能底盤輔助駕駛系統(tǒng)控制精度測試方法,驗證自動駕駛算法和自動駕駛域控制器對其他控制器的功能邏輯是否正確,整車自動駕駛功能是否流暢。首先,利用CANoe 總線分析工具解析智能底盤整車通信協(xié)議,獲取信息幀數(shù)據(jù)域中各信息的定義,然后,根據(jù)整車性能要求和車輛實際運行工況進行功能及控制精度性能測試。

2 試驗平臺與場地

2.1 智能底盤試驗平臺

本文的試驗對象是一款集成式、模塊化的智能底盤車輛,搭載線控驅(qū)動系統(tǒng)和輔助駕駛系統(tǒng),如圖1 所示。使用的測量和試驗設(shè)備包括Vector CANoe、Vector VN1640A、組合慣導(dǎo)570D 及輔助駕駛控制器等。

圖1 集成模塊化智能底盤

輪轂電機控制器集成在電機本體上,該底盤采用PID 控制器作為基礎(chǔ)控制器,電機與控制單元可以直接通過CAN 總線通信,本文使用CANoe 總線分析工具對輪轂電機通信協(xié)議進行解析,以獲取每個信息幀數(shù)據(jù)域的詳細定義,從而方便節(jié)點間的交互信息設(shè)計。采用循環(huán)冗余檢驗(Cyclic Redundancy Check,CRC)的方法對信息幀數(shù)據(jù)域前7 B 進行檢驗,以增強整車輔助駕駛系統(tǒng)的安全性并檢測傳輸過程中是否存在錯誤數(shù)據(jù)和信息幀,其中,CRC 校驗碼為數(shù)據(jù)域的第8 B。

2.2 智能底盤驅(qū)動系統(tǒng)

該智能底盤采用四輪驅(qū)動形式,電動機與驅(qū)動輪間距離較近,因此無需使用繁瑣的傳動機構(gòu)。同時,在行駛中可以使車輪相對于地面有較大的牽引力,提高車速和加速性能。然而,后輪負荷相對較輕,操縱性相對較差。集成模塊化智能底盤配置在搭載四輪驅(qū)動系統(tǒng)的車輛上,以提高操縱穩(wěn)定性[17],如圖2所示。

圖2 集成模塊化智能底盤驅(qū)動系統(tǒng)結(jié)構(gòu)

為滿足車輛峰值扭矩的需求并提高操縱的靈活性,智能底盤采用分布式四輪獨立驅(qū)動控制方案,采用輪轂電機驅(qū)動。制動器采用電磁摩擦式盤式結(jié)構(gòu),通過電磁感應(yīng)產(chǎn)生推力實現(xiàn)對路面的反作用力,前、后車輪的制動由兩路獨立的油路控制。輪轂電機不僅具備機械制動能力,還具備回流電流制動功能,從而實現(xiàn)了獨立驅(qū)動和制動。

2.3 智能底盤控制系統(tǒng)架構(gòu)

車輛控制器(Vehicle Control Unit,VCU)接收遙控手柄和輔助駕駛控制器的指令,統(tǒng)籌上下電控制、手自動工作模式管理、換擋策略、駐車和電機加速電壓信號計算等功能,并通過線控轉(zhuǎn)向系統(tǒng)、電機控制器、線控拉線制動機構(gòu)等執(zhí)行器完成輔助駕駛?cè)蝿?wù)。VCU的控制架構(gòu)如圖3所示。

圖3 集成模塊化智能底盤控制架構(gòu)

在底層軟件中,模擬量和數(shù)字量的采集以及CAN 總線和串行通信接口(Serial Communication Interface,SCI)底層驅(qū)動實現(xiàn)了高效的數(shù)據(jù)采集和處理。在車輛中應(yīng)用底層軟件后,可將大量復(fù)雜的信息集中到上層,為上層提供良好的服務(wù)。該智能底盤應(yīng)用層軟件能根據(jù)相關(guān)信號自動更新整車狀態(tài),從而提高整車的運行效率。應(yīng)用層能夠識別電機的驅(qū)動狀態(tài),包括油門踏板信號和擋位信號,從而實現(xiàn)對電機力矩的指令控制[18]。

2.4 測試設(shè)計指標

結(jié)合項目技術(shù)指標,底盤系統(tǒng)的設(shè)計性能指標主要包括:相對于傳統(tǒng)制動系統(tǒng),制動響應(yīng)時間縮短10%,并可根據(jù)不同駕駛員需求,實現(xiàn)制動踏板感分級可調(diào);集成線控制動系統(tǒng)、線控轉(zhuǎn)向系統(tǒng)、線控驅(qū)動系統(tǒng)、智能車輪控制系統(tǒng)的模塊化,可適配不少于3種不同功能車型,實現(xiàn)多種場景應(yīng)用。然而,本文的主要目標是驗證底盤系統(tǒng)模塊化線控部分的相關(guān)性能指標,包括線控底盤高精度控制,相較于目標線路,車輛運動誤差≤5%。

參照GB/T 29307—2022《電動汽車用驅(qū)動電機系統(tǒng)可靠性試驗方法》[19],根據(jù)《智能網(wǎng)聯(lián)汽車自動駕駛功能測試規(guī)程(試行)》中規(guī)定的標準測試流程,多數(shù)測試場景要求乘用車速度在20~30 km/h 范圍內(nèi),并要求測試精度在2 km/h 以內(nèi)。然而,考慮本文智能底盤體積及實際測試道路的復(fù)雜情況,試驗中底盤控制速度不超過15 km/h 也能滿足試驗的可靠性要求。相關(guān)設(shè)計測試指標如表1所示。

2.5 試驗場地

在柳州測試場的特定場景下進行實車測試,試驗場地包含完整的路線,包括直行加減速、左轉(zhuǎn)、右轉(zhuǎn)、連續(xù)變道、S彎、掉頭等場景,路線如圖4所示。

3 測試結(jié)果

3.1 直線速度測試

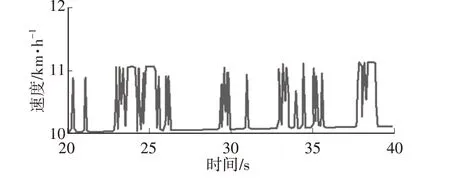

在加速、速度保持和減速試驗中,試驗場地為單車道試驗道路(長度不少于200 m)。車輛上電后,設(shè)置沿試驗道路的直線軌跡,使用遙控手柄上電并進入自動模式。目標車速和實際車速如圖5所示。

圖5 加速、速度保持、減速試驗數(shù)據(jù)

由圖5可知,車輛實際速度在第25 s、第36 s、第38 s等時刻出現(xiàn)明顯下降,可能由多種因素引起,包括路面濕滑、路面不平、輪胎打滑或者車輛動力系統(tǒng)控制邏輯等。

針對加速、速度保持和減速工況在3次測試中均進行評估,結(jié)果如表2所示。結(jié)果表明,該智能底盤可以實現(xiàn)一定控制精度范圍內(nèi)(±1 km/h)的速度控制。

表2 速度執(zhí)行能力測試km/h

3.2 車輛轉(zhuǎn)彎測試

利用轉(zhuǎn)彎能力測試驗證智能底盤的左轉(zhuǎn)和右轉(zhuǎn)能力,測試時控制請求速度為10 km/h。試驗場地選取柳州測試場中至少包含一個直角彎的道路。車輛上電后設(shè)定沿試驗道路的直線、右轉(zhuǎn)或左轉(zhuǎn)的行駛軌跡。使用遙控手柄上電并進入輔助駕駛模式,測試時,將目標車速定為10 km/h,并記錄車輛實際執(zhí)行情況。

在完成轉(zhuǎn)彎后,車輛減速至0 km/h 以獲取左轉(zhuǎn)和右轉(zhuǎn)協(xié)同控制的試驗數(shù)據(jù),如圖6、圖7所示。結(jié)果表明,該智能底盤可以實現(xiàn)正常的左轉(zhuǎn)和右轉(zhuǎn)行駛。

圖6 左轉(zhuǎn)協(xié)同控制試驗數(shù)據(jù)

圖7 右轉(zhuǎn)協(xié)同控制試驗數(shù)據(jù)

圖6 和圖7 中,車速在左轉(zhuǎn)和右轉(zhuǎn)時出現(xiàn)嚴重波動,可能原因之一是輪胎打滑。橫向運動會給輪胎帶來較大的負荷和摩擦力變化,如果路面附著力不足或轉(zhuǎn)彎過快,輪胎可能出現(xiàn)打滑現(xiàn)象。

為驗證底盤控制系統(tǒng)的穩(wěn)定性,進行了連續(xù)S彎轉(zhuǎn)彎測試。選擇至少包含2 個車道的長度100 m以上的試驗道路作為試驗場地。車輛上電后,設(shè)定沿試驗道路的直線軌跡,在中途繞行一固定障礙物后回到原軌跡。使用遙控手柄上電并進入自動模式,設(shè)定目標車速為10 km/h 進行測試,記錄車輛的反饋和實際執(zhí)行情況。在完成全部繞行動作后,車輛減速至0 km/h。所得協(xié)同控制連續(xù)S 彎試驗數(shù)據(jù)如圖8 所示。試驗結(jié)果表明,該智能底盤控制精度滿足正常連續(xù)S形轉(zhuǎn)彎的要求。

圖8 協(xié)同控制連續(xù)S彎試驗數(shù)據(jù)

3.3 轉(zhuǎn)向系統(tǒng)測試

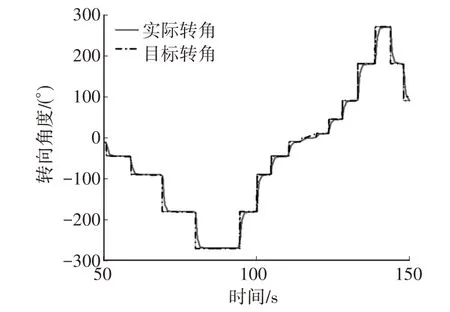

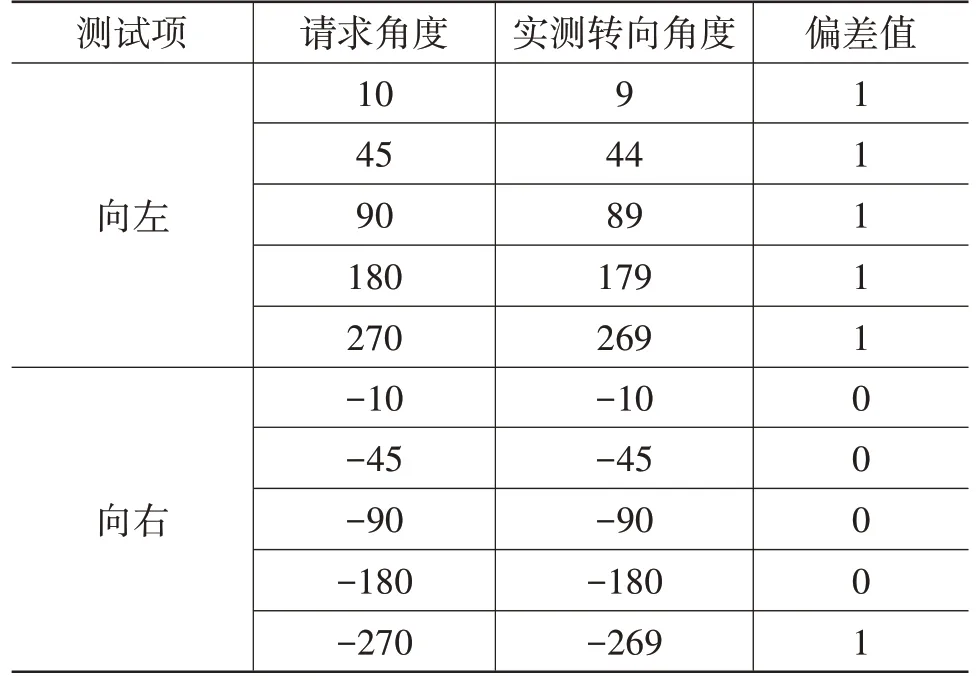

在轉(zhuǎn)向測試中,驗證了該系統(tǒng)在原地執(zhí)行轉(zhuǎn)向角度的精度。車輛上電后使用遙控手柄進入輔助駕駛模式,開始觀察并連續(xù)記錄車輛實際執(zhí)行的轉(zhuǎn)角反饋。該線控轉(zhuǎn)向執(zhí)行機構(gòu)實際的運轉(zhuǎn)轉(zhuǎn)角范圍為-328°~328°,分別發(fā)送向左、向右轉(zhuǎn)動10°、45°、90°、180°、270°自動控制報文,并通過報文發(fā)送歸零的轉(zhuǎn)向角度命令,試驗結(jié)果如圖9所示。

圖9 轉(zhuǎn)向角度執(zhí)行精度測試數(shù)據(jù)

試驗結(jié)果顯示,該線控底盤實現(xiàn)的最小轉(zhuǎn)彎半徑為3.2 m,平均左側(cè)為3.25 m、右側(cè)為3.15 m。同時,該線控轉(zhuǎn)向執(zhí)行機構(gòu)實際執(zhí)行的轉(zhuǎn)向盤轉(zhuǎn)角控制精度誤差不超過1°,具體數(shù)據(jù)如表3所示。

表3 轉(zhuǎn)向角度執(zhí)行精度(°)

3.4 制動效果測試

在制動測試中,試驗場地選擇長度100 m 以上的單車道試驗道路,請求速度和制動距離分別為10 km/h和4.5 m。

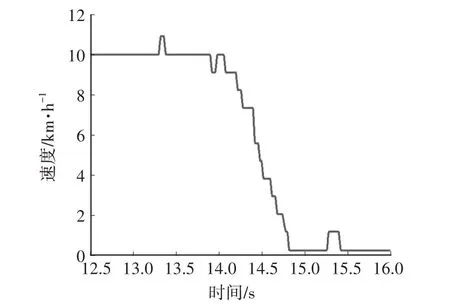

車輛上電后,設(shè)定沿試驗道路的直線軌跡,并使用遙控手柄進入自動模式。分別設(shè)定目標速度為5 km/h和10 km/h,當車輛達到目標速度并保持至少5 s 后,向車輛發(fā)送制動信號,直到車輛減速至0 km/h,如圖10所示。試驗結(jié)果表明,線控制動系統(tǒng)支持車輛目標減速度控制,制動系統(tǒng)安全可靠。

圖10 制動執(zhí)行能力測試數(shù)據(jù)

4 結(jié)束語

本文針對智能底盤輔助駕駛系統(tǒng)執(zhí)行器間的協(xié)調(diào)問題,測試了集成模塊化智能底盤輔助駕駛系統(tǒng)控制精度的穩(wěn)定性。通過直線速度測試、車輛左右轉(zhuǎn)彎測試、S 彎測試、轉(zhuǎn)向系統(tǒng)測試以及制動效果測試,并利用CANoe 工具對整車通信協(xié)議進行解析,驗證了集成模塊化智能底盤控制精度及準確性。

然而,本文主要在特定底盤系統(tǒng)上對所提出的測試方法進行了驗證。底盤系統(tǒng)的性能和設(shè)計在很大程度上受到具體的工程參數(shù)的影響。在充分考慮智能底盤在不同場景下的控制需求的前提下,進一步研究和測試可能需要針對不同的底盤系統(tǒng),以確保廣泛的適用性。此外,未來的研究應(yīng)該側(cè)重于測試方法的多車協(xié)同,以應(yīng)對智能底盤輔助駕駛系統(tǒng)在多車輛場景下的控制需求。