大面積混凝土鋼筋桁架樓承板裂縫控制技術

嚴 星,趙澤云,張 歡,冉光頁,段七兵,文章潤

(中建五局土木工程有限公司,湖南 長沙 410000)

0 引言

傳統現澆混凝土樓板往往先完成模板支撐體系,再綁扎鋼筋澆筑混凝土,不適用于鋼框架結構。模板支撐體系常因其搭設高度超過 8 m 或搭設跨度 18 m 及以上等情況屬于超過一定規模的危險性較大的分部分項工程范圍,專項施工方案需組織進行專家論證。其施工安全性差、工期長、耗費鋼材木材,且大面積現澆混凝土板施工,模板、鋼管、木枋周轉周期長,嚴重增加了材料設備的租賃費,同時也很難保證混凝土保護層厚度。采用鋼筋桁架樓承板能很好地解決上述問題,尤其適用于鋼框架結構倉庫和廠房,但大面積鋼筋桁架樓承混凝土板,裂縫控制是施工的主控項目。其主要以自收縮裂縫、干縮裂縫、荷載裂縫、早期塑性收縮裂縫、冷縫裂縫為主,不易產生溫度裂縫、應力裂縫等。

1 工程概況

本工程為昆明某物流倉庫基地建設項目,承包模式為工程總承包(EPC)模式即勘察、設計、采購、施工一體化模式。本工程占地面積 58 670.97m2,建筑面積 117 263.75m2。結構形式為鋼框架結構,樓板采用現澆混凝土鋼筋桁架樓承板,單層板面最小面積達 5 300 m2,混凝土強度等級為 C30,鍍鋅鋼板厚度為 0.5 mm,樓承板型號一為 TD 7-120,樓板總厚度為150 mm,hf=120 mm,桿鋼筋均為 C12;樓承板型號二為 TD4-90,樓板總厚度為 120 mm,hf=90 mm,上下玄桿鋼筋均為 C10。施工期間采用單層板面整體現澆,板面面積大,施工周期長,導致大面積鋼筋桁架樓承現澆混凝土板裂縫控制是項目的重點和難點。

2 鋼筋桁架樓承板概況

鋼筋桁架樓承板如圖1 所示。

圖1 大面積板澆筑前

圖2 鋼筋桁架樓承板示意圖(單位:mm)

圖3 混凝土澆筑推進示意圖

2.1 施工流程

鋼筋桁架樓承板工廠預制、運輸→現場吊運→現場堆放→柱邊處支撐角鋼→現場敷設→豎向支座鋼筋焊接→栓釘焊接→邊模板焊接→管線鋪設→現場附加鋼筋綁扎→澆筑混凝土。

2.2 裂縫產生原因分析

1)原因一:由于鋼筋桁架樓承板材料自身特性,鋼筋桁架樓承板是鋼筋桁架與底板(鍍鋅鋼板,一般為0.5 mm 厚度),通過電阻點焊連接成整體的組合承重板。鋼筋桁架樓承板與其下相連的鋼梁通過鋼梁上翼緣上抗剪連接件(抗剪栓釘)共同受力。混凝土澆筑施工后,極易沿著上弦鋼筋產生長裂縫,尤其是收面完成后陽光直射面出現塑性早期收縮裂縫。混凝土出現表面裂縫或貫通性裂縫,影響結構性能、使用功能和耐久性。實際中所有混凝土結構不同程度地存在各種裂縫[1]。但是一般環境下的工業與民用建筑必須防止產生寬度>0.5 mm 的表面裂縫和>0.3 mm 貫通性裂縫。

2)原因二:自收縮是混凝土體積穩定性的重要特性之一,與板面滲水、裂縫開展情況密切相關[2]。

3)原因三:大面積混凝土澆筑過程持續時間長達 20 h,因陽光直曬、養護不及時、工人疲勞振搗不到位等原因造成裂縫開展。其次,由于施工組織不合理,混凝土澆筑推進邊長過長,局部區域已達混凝土初凝時間,未澆筑后續混凝土形成施工冷縫。

4)原因四:尚未達到設計要求混凝土強度就堆載或已達強度但集中堆載造成裂縫開展。

3 裂縫控制技術

3.1 自收縮裂縫控制

鋼筋桁架樓承板混凝土結構產生裂縫的原因復雜,就材料而言,混凝土水化硬化過程產生的收縮是主要原因,即自收縮裂縫。收縮是混凝土的材料固有特性,水泥發生化學反應后,體積有一定量的減小,處理不好(如未留置適當的施工縫、后澆帶、分倉縫等)會產生裂縫[3]。而加入一定量的膨脹劑能抑制混凝土的收縮,項目屬于 EPC 模式,在施工圖設計階段,項目緊跟著進行招采前置,將外加劑采購等進行預招采,利用外加劑廠家雄厚的技術力量,提出為了減少混凝土的有害裂縫,在混凝土中摻入能達到補償其收縮的膨脹劑,是較為理想的辦法。膨脹劑加入普通混凝土中,使混凝土微膨脹,在鋼筋、鋼結構柱及鋼筋桁架樓承板的封邊板約束下,相當于給混凝土提前施加了一個預壓應力,這一預壓應力可大致抵消混凝土在硬化過程中產生的收縮拉應力從而防止或減少混凝土收縮開裂。而且生成的鈣礬石,起到填充和堵塞毛細孔縫的作用,使大孔變小孔,降低總的孔隙率,使混凝土更加致密,大大提高了混凝土結構的抗裂防滲性能。

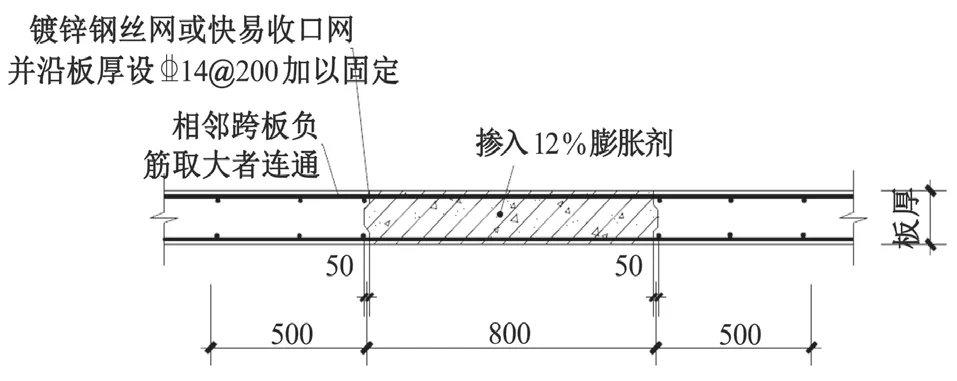

配合施工圖設計人員,優化設計方案在鋼筋桁架樓承板 C30 混凝土中摻入 8 % 膨脹劑。同時取消后澆帶,取而代之為連續式膨脹加強帶,連續式膨脹加強帶內混凝土摻入 12 % 膨脹劑。膨脹劑選用特種硅質纖維膨脹劑,確保混凝土體積穩定性,補償混凝土硬化前后的塑性收縮,減少混凝土塑性收縮和干燥收縮,降低開裂風險,亦能夠提供適宜的中后期膨脹,避免混凝土中后期產生裂縫,從而能夠配置補償收縮混凝土,大大降低了混凝土的干縮值,提高混凝土各組成材料界面間的粘結強度,從而提高了混凝土早期的抗裂能力。連續式膨脹加強帶設置如圖4 所示。

圖4 樓面連續式膨脹加強帶示意圖(單位:mm)

3.2 干縮裂縫控制

大面積混凝土板澆筑及收面整個過程持續時間達 20 h,不可避免遭受陽光暴曬導致混凝土水分蒸發速率加快,出現早期干縮裂縫。大面積混凝土結構干縮裂縫的控制在于澆筑過程盡量避開高溫天氣、時段,當不可避免時,收面完成工作面及時采取遮陽、噴霧等措施。加強混凝土早期養護,一般采取人工澆水自然養護,必要時,采用混凝土防護劑、養護液。當采用澆水養護時,澆水時間一般為 7~14 d,以保持混凝土表面濕潤狀態為標準。同時采取覆蓋塑料薄膜、土工布等方法養護。

3.3 荷載裂縫控制

鋼筋桁架樓承混凝土板底板采用鍍鋅鋼板,混凝土澆筑后,底板不用拆除。加之鋼框架結構,韌性好,混凝土未達到足夠強度,早期集中堆載極易產生裂縫。此時,裂縫控制措施為嚴格控制混凝土澆筑養護時間,確保混凝土強度達到 1.2 MPa,方可上人、堆放物料,且材料分散堆放。

3.4 早期塑性收縮裂縫控制

早期塑性收縮裂縫的產生人們普遍承認的是由于水分子蒸發和泌水不平衡引起的。大面積混凝土鋼筋桁架樓承板,其面積大,蒸發速度快,加之混凝土澆筑終凝前后早期養護不當,水分大量蒸發,產生表面裂縫[4]。其次,鋼筋桁架樓承板鋪設于鋼梁上,采用抗剪栓釘與鋼梁連接,抗剪栓釘數量多,易阻攔粗骨料的沉降。混凝土澆筑后至終凝階段,骨料下沉,受到抗剪栓釘、鋼筋及預埋件的阻攔,產生不均勻沉降,在混凝土表面形成塑性階段沉降裂縫。此階段,裂縫控制措施為:大面積混凝土加強二次抹面或多次抹面,及時灑水養護并覆蓋土工布,補充混凝土表面蒸發水分,減少早期塑性收縮裂縫。有必要時,在混凝土裸露表面噴涂覆蓋致密的養護劑進行養護。同時,研究表明采用纖維膨脹劑可提供泌水通道補充混凝土表面蒸發的水分。

3.5 冷縫裂縫控制

大面積混凝土由連續式膨脹加強帶分割成幾個區域,由于連續式膨脹加強帶內與連續式膨脹加強帶外混凝土添加膨脹劑比例不同,澆筑時常沿一個方向同時澆筑,為避免混交采用鍍鋅鋼絲網或快易收口網攔開。混凝土發料不及時,不同步,極易在接槎部位形成冷縫。裂縫控制措施為:合理銜接混凝土發料順序,避免前后澆筑混凝土間隔時間超過混凝土初凝時間,且澆筑后加強接槎部位的振搗。合理安排混凝土澆注順序,掌握混凝土澆注速度和凝結時間,炎熱季節增大緩凝劑的摻量,當混凝土設備或運輸出現問題時,及時設置施工縫[5]。

4 結語

綜上所述,鋼筋桁架樓承板具有獨特的優勢而被廣泛運用。但是大面積混凝土鋼筋桁架樓承板裂縫控制是施工的關鍵,嚴格落實過程裂縫控制,合理運用裂縫控制技術,在此基礎上,才能夠確保大面積鋼筋桁架樓承混凝土板裂縫得到控制。