INCO718 盤類件高倍混晶問題的分析及解決

文/張瑩·陜西宏遠航空鍛造有限責任公司

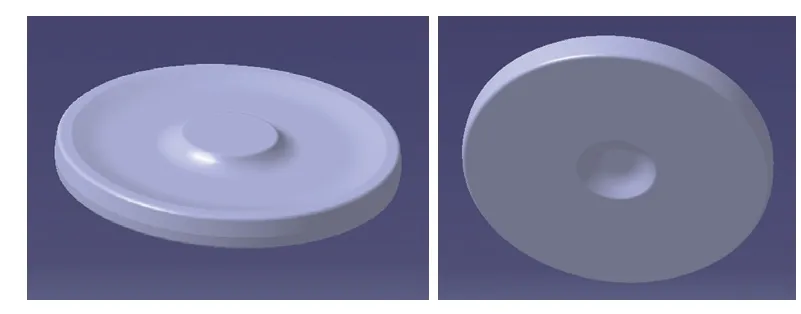

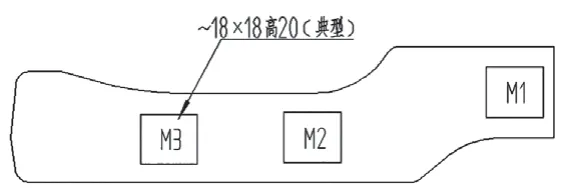

混晶缺陷是高溫合金常見的缺陷之一,會降低鍛件的強度。我公司生產的某高溫合金盤類鍛件(圖1),下料規格為φ200mm×155mm,材料為INCO718,重量40kg,連續3 批出現高倍混晶問題,嚴重影響交付周期,引起客戶抱怨。本文主要研究INCO718 盤類鍛件生產過程中解決混晶問題的措施。

圖1 鍛件

問題描述

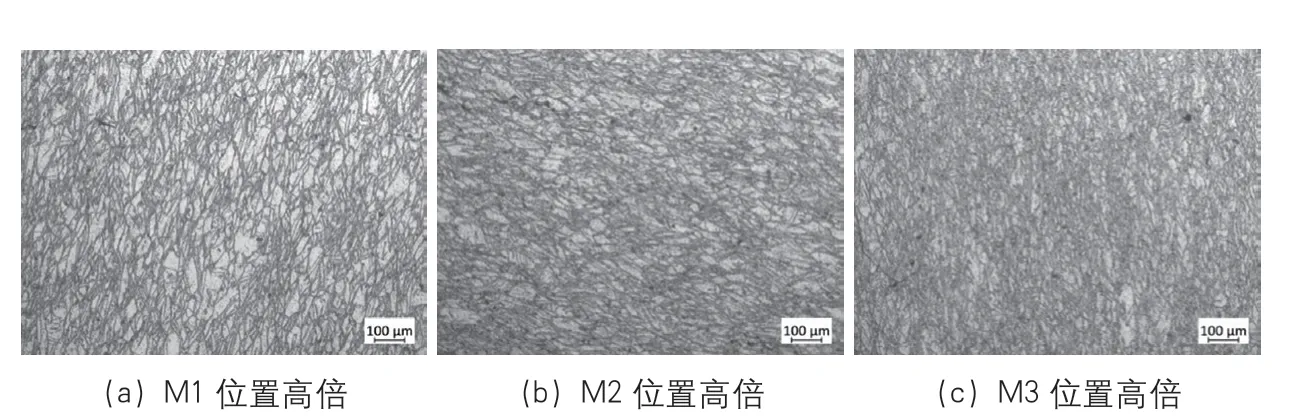

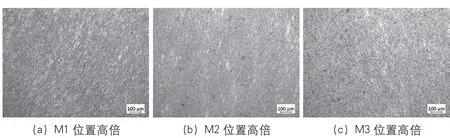

該鍛件產品連續3 批理化檢測時發現高倍不合格,3 個高倍試樣存在不同程度的混晶如圖2 所示。高倍M1 晶粒度:雙重,項鏈,40%5.5 級,60%9.5級;M2 晶粒度:雙重,項鏈,40%的6 級,60%10 級;M3 晶粒度:雙重,項鏈,40%的6.5 級,60%10 級。不能滿足標準要求。

圖2 3 個高倍試樣存在的混晶

原因分析

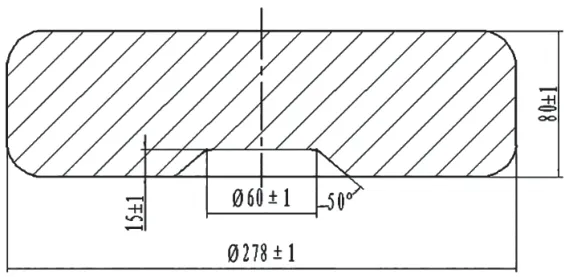

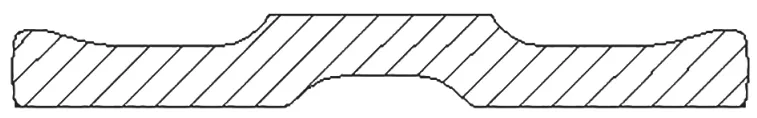

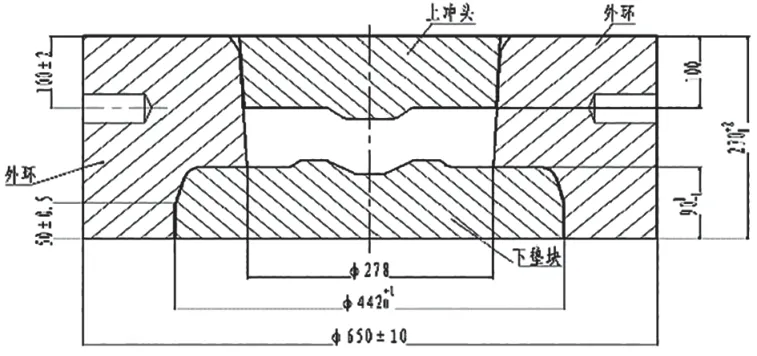

產品生產過程如下:下料(φ200mm×155mm)→鍛 荒[(1010±10) ℃×140min, 鐓 粗 至φ278mm×(80±5)mm,鐓粗速度8 ~15mm/s,終鍛溫度≥930 ℃,空冷] →機加定位臺( 圖3) →模鍛[(1005±10)℃×75min,壓制速度5mm/s,終鍛溫度≥930℃,空冷,模鍛件(圖4)]→熱處理(固溶975℃×90min,散開空冷)→理化→機加→入庫。

圖3 荒坯圖

圖4 鍛件圖

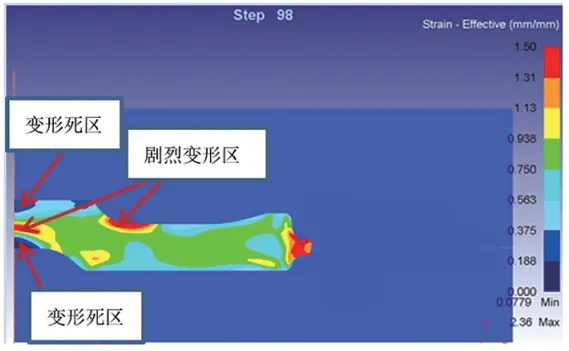

對比3 個高倍試樣位置(圖5)及其晶粒度(圖2),可見越靠近盤件中心部位晶粒越粗。為了分析原因,對鍛件模鍛過程進行模擬(圖6),可見模鍛過程中,鍛件中心上下表面靠近模具部位存在變形死區,中心存在劇烈變形區,而試樣M1 位于劇烈變形區且靠近變形死區;試樣M2 位置靠近劇烈變形區,變形量為61%~80%,試樣M3 變形量為52%~61%。分析原因,變形劇烈導致溫升較大,晶粒較粗,而變形死區由于變形不足或無變形也會導致晶粒粗大。因此試樣M1、M2、M3 混晶程度不同,試樣M1 晶粒最粗大,試樣M2、M3 次之。通過以上分析可知要想解決晶粒粗大不均勻問題,需要解決兩個問題,第一減少變形死區及劇烈變形;第二降低變形劇烈區溫度。

圖5 鍛件高倍取樣位置

圖6 模鍛應變場

解決措施

為了解決變形劇烈溫升較大和變形死區問題,采取措施如下。

⑴鍛荒及模鍛加熱溫度分別下調5℃,以便降低鍛造時變形劇烈部位的溫度。

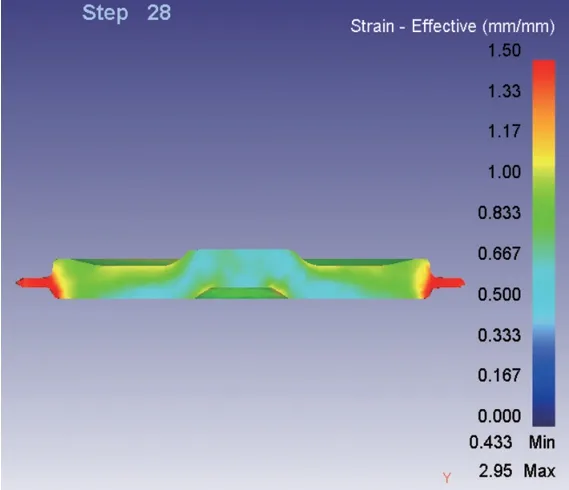

⑵對模鍛前荒坯進行優化。優化前荒坯為鐓餅后一端面機加定位臺(圖3)。優化后荒坯(圖7)為一端面設置定位臺,另一端面設置成曲面,設置曲面目的是為了減少模鍛過程中的變形死區及劇烈變形區;另外,為了避免機加定位臺及曲面時浪費原材料,設計了閉式制坯胎模(圖8),制坯時直接采用閉式制坯胎模進行鐓粗無需機加即可得到荒坯。模擬模鍛過程(圖9),可見荒坯改進后,模鍛時鍛件變形較均勻,無變形死區及劇烈變形區。

圖7 優化后荒坯圖

圖8 胎模

圖9 模鍛應變場

工藝優化后,進行了小批試制,試制過程均按新版工藝要求執行,且工藝、技術、質量人員全程跟產,最終產品合格交付。試制批高倍組織如圖10 所示,M1 晶粒度:8.5 級;M2 晶粒度:8.5 級;M3 晶粒度:8.5 級。

圖10 試制批高倍組織

新的工藝方案,制坯采用胎模鍛造,有效地減少模鍛過程中的變形死區及劇烈變形區,使變形更加均勻;另外,不需進行機加定位工序,在節約材料的同時也節省了時間。最終有效解決了鍛件高倍混晶問題,滿足了客戶要求。

結論

⑴鍛件中心部位靠近模具上下表面位置變形量較小,晶粒較粗;鍛件變形量較大的部位,模鍛過程溫升大導致晶粒較粗;可見,變形量的大小直接影響晶粒度。

⑵適當的降低鍛造溫度,對晶粒有一定的細化作用。