異徑鋁合金薄壁圓管的加熱塑性連接方法與模具設計

吳航宇, 余海燕

(同濟大學 汽車學院,上海 201804)

《節能與新能源汽車技術路線圖2.0》中明確了到2035 年燃油車的輕量化系數需再降低25 %[1]。這對汽車輕量化帶來了新的機遇和挑戰。薄壁管結構以其優良的剛度強度性能、顯著的輕量化效果以及較低的制造成本,在車身結構上有廣闊的應用前景。目前管連接工藝仍以傳統的機械連接、鉚接、膠接等工藝為主,由于壁厚的限制,這些工藝不能滿足薄壁管類零件的應用需求,由此也影響了薄壁管類零件在車身上的應用推廣[2],亟需研究適合于金屬薄壁管的連接工藝。

塑性連接技術是一種依靠材料自身的塑性變形來實現連接的成形技術。無需增加材料來輔助連接,具有效率高、環保、連接強度高等特點。成為了近些年來業內研究的熱點之一[3-4]。陳超等[5]開發了一種適用于汽車鋁合金板材的平壓整形無鉚工藝,顯著提高了無鉚連接的強度和能量吸收能力。莊蔚敏等[6]采用熱鉚接淬火工藝解決車身高強鋼與鋁合金零件的連接問題。周成等[7]將旋鍛塑性連接工藝應用于中空傳動軸的連接設計中,使傳動軸減重超過50 %。Müller[8]、Weber[9]等開發了一種液力脹接工藝,并通過數值模擬和試驗研究了搭接長度和不同壁厚對成形性能的影響。實現了非旋轉對稱截面管的連接,擴展了該工藝的應用范圍。張榮霞等[10-11]則研究了基于扭矩控制的導管內徑滾壓的連接工藝。并利用該工藝成功試制了鈦合金導管連接件。

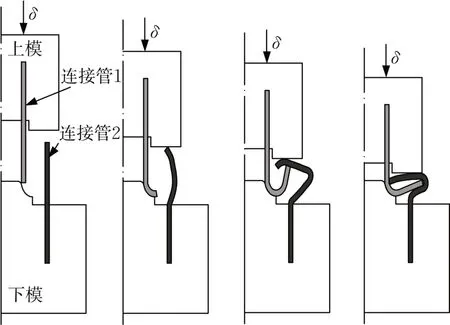

管件在軸向壓縮載荷作用下會發生塑性失穩變形,許多學者針對這一性質對管件的塑性失穩連接進行了研究。Alves等[12-13]利用薄壁管的壓縮失穩提出了塑性褶皺連接方法,該連接方法的原理是利用薄壁管在軸向壓縮下失穩形成褶皺,通過兩管褶皺的相互包覆形成接頭。后續通過優化改進實現了管-管內縮式連接[14]以及管-板塑性連接[15-16]等。但Alves的連接方法僅適用于等徑管連接,限制了管連接工藝的應用。Sviridov 等[17]利用薄壁管失穩形成的箭頭狀凸起實現管-板連接。并研究了不同角度的凸起形狀對接頭彎曲載荷的影響。Agrawal 等[18]利用薄壁管的翻轉變形和壓縮失穩實現了管-板塑性連接和大尺寸不等徑管-管的塑性連接[19]。如圖1所示,但該連接技術的原理是將兩薄壁管的端部進行翻邊成形,在軸向壓縮載荷δ的作用下,兩管通過翻邊咬合形成連接。通過這種連接方法形成的接頭依賴于翻邊的尺寸,當管接頭承受軸向載荷時翻邊區域承受載荷大,易導致接頭失效,影響連接強度。且該連接接頭沿軸線向外凸起,接頭半徑大于連接管半徑。將該接頭應用于車身管件結構時會占用較大的零部件空間,不利于車身輕量化。

圖1 Agrawal提出的不等徑管連接方法Fig. 1 Unequal diameter tube connection method proposed by Agrawal

綜上可知,薄壁管的塑性連接技術主要依靠材料本身的塑性變形來完成連接,相比傳統連接工藝輕量化效果更為顯著,而且該工藝在模具和壓力機作用下易于實現自動化,特別適合于自動化生產線的批量制造,是未來管類零件連接的發展趨勢之一。而從已有的研究情況可知,目前仍缺乏一種適用于不等徑薄壁圓管的塑性連接工藝。本文根據薄壁管的幾何特點和車身上的應用情況,在Agrawal 研究的連接方法基礎上,采取了提高連接強度的工藝設計,通過模具的巧妙設計誘導薄壁管端部發生兩次翻折成形,使兩薄壁管端部形成相互包覆的折疊。并設計加熱裝置提高鋁合金的壓縮塑性成形性。而且該方法形成的接頭外輪廓尺寸沒有超過被連接管中較粗管的管徑,避免了Agrawal 連接接頭尺寸過大的不足。參考相關設計方法[20]進行該連接工藝模具的設計與校核。以期為該連接工藝的推廣應用提供參考。

1 基于軸向失穩的薄壁管連接原理

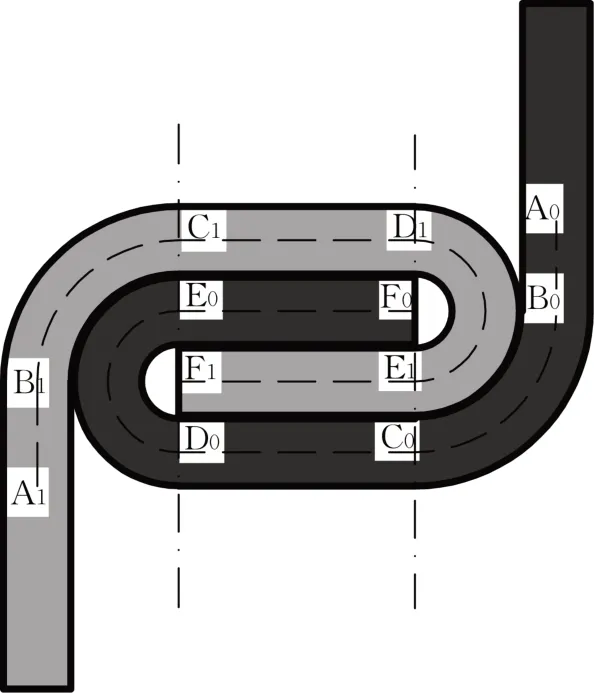

圖2 為基于軸向失穩的金屬薄壁管連接原理圖,如圖2a 所示,上模在壓力機的作用下帶動連接管1向下運動。當連接管1與下模的圓角接觸時,在下模圓角的引導下連接管1 發生向內的翻轉變形。連接管2 與上模圓角接觸時,在上模圓角的引導下會發生向外的翻轉變形。如圖2b 所示。隨著模具的繼續下壓,兩薄壁管的端部翻轉區域相遇,并在軸向壓力的作用下繼續發生翻轉變形,直至形成相互包覆的接頭,實現如圖2c所示的接頭。這種連接技術滿足了不等徑管、不等厚管的連接需求。僅依靠薄壁管的塑性變形實現連接,無須增加連接材料和破壞管壁,輕量化效果顯著。在整個連接過程中沒有廢料廢氣的產生,具有高效、安全的特點。易于批量生產,非常適合于車身結構中管類零件的制造。

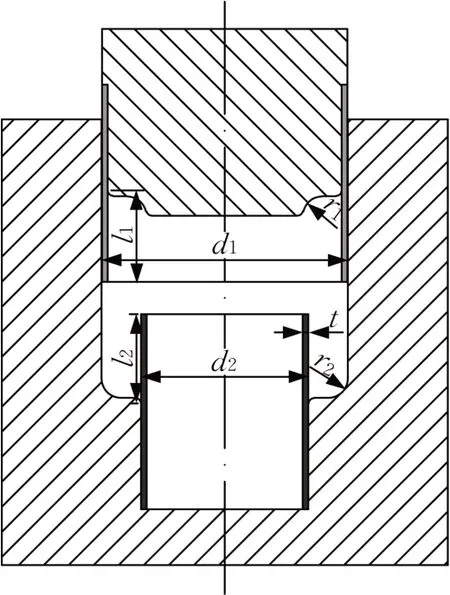

連接過程中相關的連接參數如圖3 所示,d1、d2分別為連接管1 和連接管2 的外徑,l1、l2為連接管1和連接管2的自由長度,連接兩管的厚度為t,上下模具的圓角半徑為r1、r2。為獲取形成成功接頭所需的自由長度數值,建立了連接接頭幾何模型,如圖4所示,連接管1 和連接管2 在壓縮載荷作用下緊密貼合,弧線B0C0段和B1C1段對應90°圓心角,D0E0段和D1E1段對應180°圓心角。A0B0段和A1B1段為連接管連接完成后未發生塑性變形的部分,這一段近似等于連接管厚度的1.5倍。綜上可建立連接兩管的自由變形長度計算公式,如式(1)所示:

圖3 薄壁管連接工藝參數示意圖Fig. 3 Parameters of thin-walled tube connection

圖4 連接接頭幾何模型Fig. 4 Geometric model of tube connection

對整個連接過程在Abaqus 中進行仿真分析。考慮到整個模型和施加載荷均為軸對稱,所有管坯及模具均采用軸對稱單元進行模擬。其中管材料為6061鋁合金,連接管1外徑和壁厚分別為44 mm和1 mm。連接管2 外徑和壁厚分別為30 mm 和1 mm。摩擦系數取0.1。網格大小為0.2 mm,其中連接兩管的網格采用CAX4R單元。

圖5為有限元仿真得到的鋁合金管塑性連接的載荷-位移響應。連接兩管先是沿著凸凹模具的圓角發生翻轉變形,這一階段軸向壓縮載荷緩慢增加。當連接兩管的翻轉變形區域開始相互接觸時,壓縮載荷急劇上升。翻轉變形區域在軸向壓力的作用下持續變形,最后形成相互包覆的鎖止接頭。此時壓縮載荷達到最大值103.03 kN。在整個連接工藝過程中,翻轉變形區域的塑性變形大,連接時會出現開裂導致失效。因此,有必要引入加熱的方式來減小塑性連接時管坯的變形抗力,提高鋁合金的塑性。

圖5 6061鋁合金管在20 ℃下連接的載荷位移響應Fig. 5 Force-displacement response of 6061 aluminum tube connection at 20 ℃

2 模具設計

(1) 模具整體結構與布局

根據薄壁管塑性連接成形原理,連接模具需要滿足以下要求:① 加熱控溫要求,使模具快速升溫并可以保溫。② 定位要求,確保各模具之間的相對位置精度。③ 隔熱要求,在拉伸機的移動橫梁上裝有測力傳感器,因此需要減緩模具的熱量向拉伸機傳遞,防止對傳感器造成損壞。結合上述要求設計出了不等徑管連接模具的結構圖,如圖6 所示。整套模具由多組模板構成,其中上模由上模座、上模隔熱板和凸模組成,三者通過隔熱陶瓷螺栓固定,由上模座通過定位銷釘與拉伸機相連。下模由加熱板、凹模鑲塊、鑲塊底板、下模隔熱板、下模散熱板及下模座組成。上下模組裝后的效果圖如圖7 所示,模具系統工作時,拉伸機帶動上模向下運動,連接兩管在上下模的作用下翻轉變形形成連接接頭。在連接過程中,加熱板用于加熱模具,上下模具的隔熱板和散熱板用來減緩模具熱量向拉伸機傳遞。

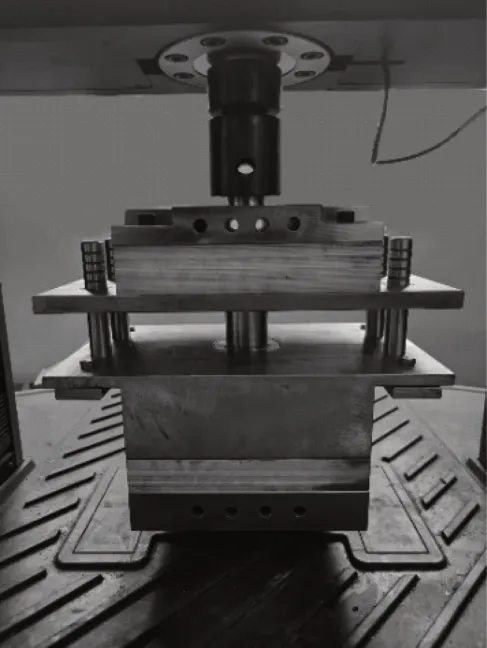

圖7 薄壁管連接模具Fig. 7 Thin-walled tube connection system

根據試制的連接件尺寸以及各模板設計高度,可估算整套連接模具的合模高度尺寸為395 mm,各模板的長度和寬度尺寸則根據設備工作臺面尺寸、固定件尺寸和模具設計手冊確定。

(2) 模具設計難點

在模具設計過程中,確保上模和下模的精準定位非常關鍵。較大的定位偏差使工藝基準發生變動,進而影響接頭的加工精度,導致連接兩管無法協同變形形成連接接頭。該連接模具通過安裝在凸模和加熱板上的導柱導套實現定位。凹模則設計為鑲塊結構安裝于加熱板中,通過保證凹模和加熱板接觸面的加工精度來實現凹模鑲塊的定位。在裝配過程中以下模座為基準件自下而上完成各模板的裝配,保證模具的裝配精度。

連接過程中,薄壁管在壓縮載荷作用下發生劇烈的塑性變形,管壁與模具緊密貼合,連接時凹模內空氣被壓縮,壓強增大,連接后試樣接頭易卡在模具中無法脫模。為此將凹模設計成對開式的鑲塊結構,同時在鑲塊底板和安裝鑲塊的加熱板上設置排氣孔。連接完成后將凹模鑲塊和連接件一并頂出,即可完成脫模。

最終試制的連接模具如圖7 所示,塑性連接試驗在MTS(materials test systems)拉伸機上進行,壓縮速度為2 mm·min-1。

(3) 加熱系統設計

模具的加熱系統由加熱板、加熱管、熱電偶和溫控箱組成。加熱管和熱電偶安裝在加熱板內,系統通電后,加熱管利用電流的熱效應對模具進行加熱。熱電偶反饋加熱板的溫度至溫控箱,當達到設定溫度時系統停止加熱,以防溫度過高影響連接工藝。

(4) 隔熱模板設計

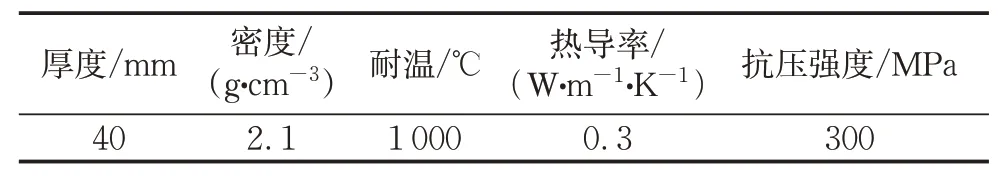

為了減少加熱板與上下模座之間的熱傳遞,在上下模座與凸凹模之間設計了一層由玻璃纖維與耐高溫樹脂壓制而成的隔熱板。隔熱板的主要參數如表1所示,具有優良的絕緣性能和耐高溫性能。

表1 隔熱板參數Tab. 1 Parameters of insulation panel

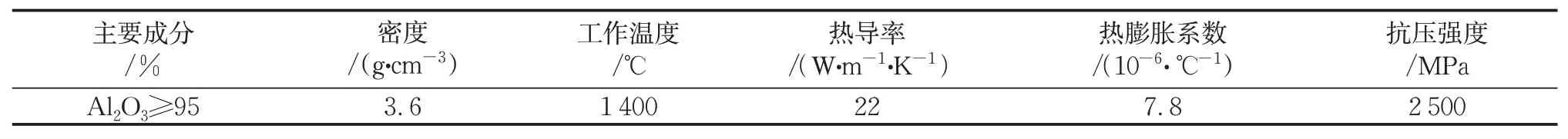

模具中各模板通過螺栓或固定銷桿實現固定和連接,連接件應具備較高的強度、剛度以及較好的耐熱、隔熱性能。氧化鋁陶瓷材料是一種以氧化鋁(Al2O3)為主體的陶瓷材料,其性能參數如表2所示,具有較好的機械強度和耐高溫性能,熱導率也較低,將其應用于連接螺栓和固定桿件,在保證連接強度要求的情況下也能一定程度上減少模具之間的熱傳遞。

表2 氧化鋁陶瓷性能參數Tab. 2 Performance parameters of alumina ceramic

3 連接模具的強度分析和傳熱分析

3.1 模具強度分析

由薄壁管塑性連接原理可知,整個連接過程壓縮載荷大,模具中凸凹模靠近加熱系統,工作溫度較高,工作環境惡劣,是整套模具強度的薄弱處。而在選擇加熱溫度時,應綜合考慮連接材料在該溫度下的塑性、變形抗力和組織結構等因素。一般加熱至200 ℃以上鋁合金塑性會明顯上升,變形抗力顯著下降。而結構鋼的強度也隨溫度升高而下降,但當鋼在加熱至300 ℃~500 ℃時強度會突然升高,脆性增大,即鋼的“藍脆”現象。在進行鋼-鋼連接時,應選擇500 ℃以上進行連接。考慮到模具與連接件的熱傳導影響。本文對20 ℃和600 ℃下的凸凹模模具強度進行了校核。

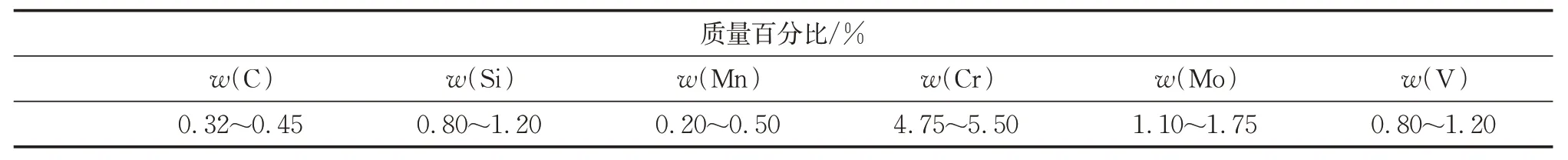

材料選擇上,凸凹模選用H13 熱作模具鋼。其化學成分如表3 所示。這類鋼含有較高的鉻元素,因此鋼的韌性和耐熱疲勞性能都較好。表4給出了H13鋼在不同溫度下的力學性能[21]。

表3 H13鋼的化學成分及質量百分比Tab. 3 Chemical composition and mass percentage of H13 steel

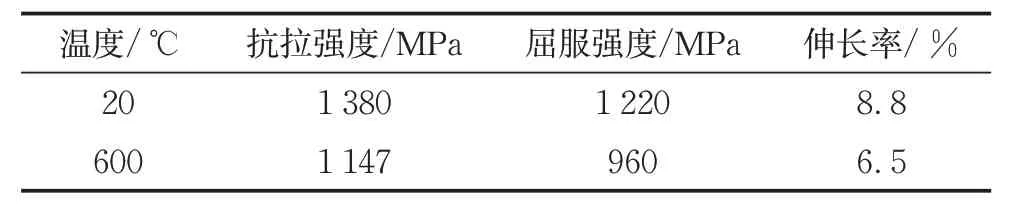

表4 H13鋼在不同溫度下的力學性能Tab. 4 Mechanical properties of H13 steel at different temperatures

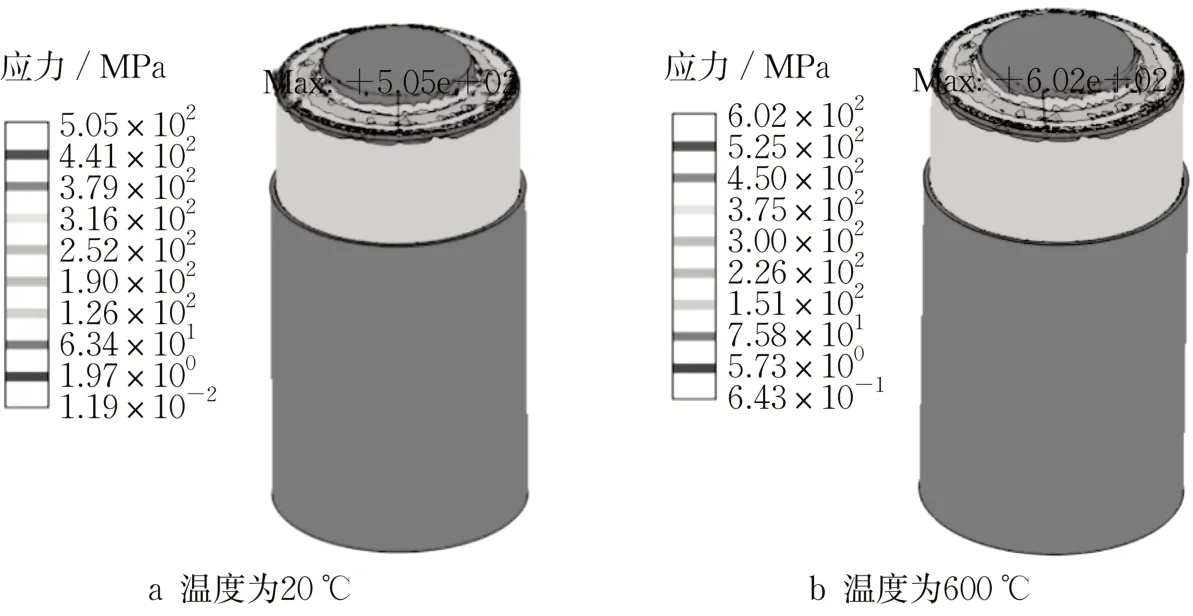

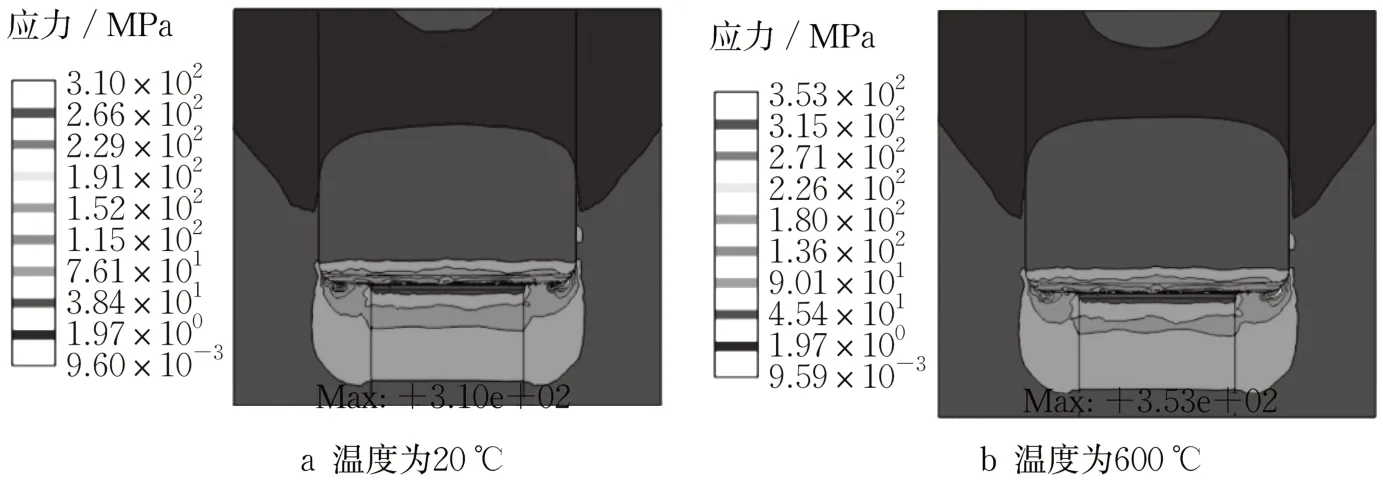

采用有限元軟件進行強度分析。模具組成選用C3D10MT 四面體單元。網格大小為2 mm。凸模、凹模在20 ℃和600 ℃下的等效應力分布如圖8和圖9所示。在20 ℃和600 ℃下模具產生的最大應力分別為505 MPa、602 MPa。均位于凸模與連接接頭接觸的端面處。

圖8 凸模在不同溫度下的應力分布Fig. 8 Stress distribution of punch at different temperatures

圖9 凹模在不同溫度下的應力分布Fig. 9 Stress distribution of die at different temperatures

圖8和圖9與表4中H13鋼力學性能參數的對比可知,模具的強度滿足要求。

3.2 模具熱分析

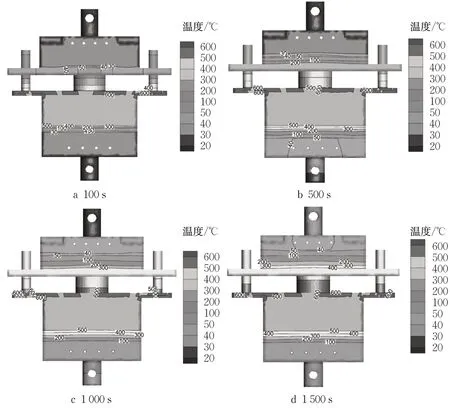

為了減少模具加熱對拉伸機載荷傳感器的影響,需要對模具進行隔熱處理。本文通過隔熱板結合冷卻水冷卻的方式來降低上下模座的工作溫度。為此,采用有限元軟件對模具進行瞬態熱分析。定義加熱板的初始溫度600 ℃,其余模板溫度為20 ℃。圖10a ~ 圖10d 為仿真所得不同時刻下模具的溫度場。隨著時間的增加,加熱板中的熱量逐漸向模具兩端傳遞,其中壓頭、導柱為鋼材質,熱傳導速率較快。當熱量傳至隔熱板時,由于隔熱板的熱導率很低,此時傳熱速率減慢。1 000 s 后熱量開始傳至上下模座。此時多余的熱量經由冷卻水與冷卻水管進行的強制對流換熱作用帶走,使上下模座的溫度升高速率減慢。1 500 s 時上模座端部的溫度低于40℃,下模座的溫度50 ℃左右。模具的隔熱效果較好。

圖10 模具在不同時間下的溫度分布Fig. 10 Temperature distribution of tool at different times

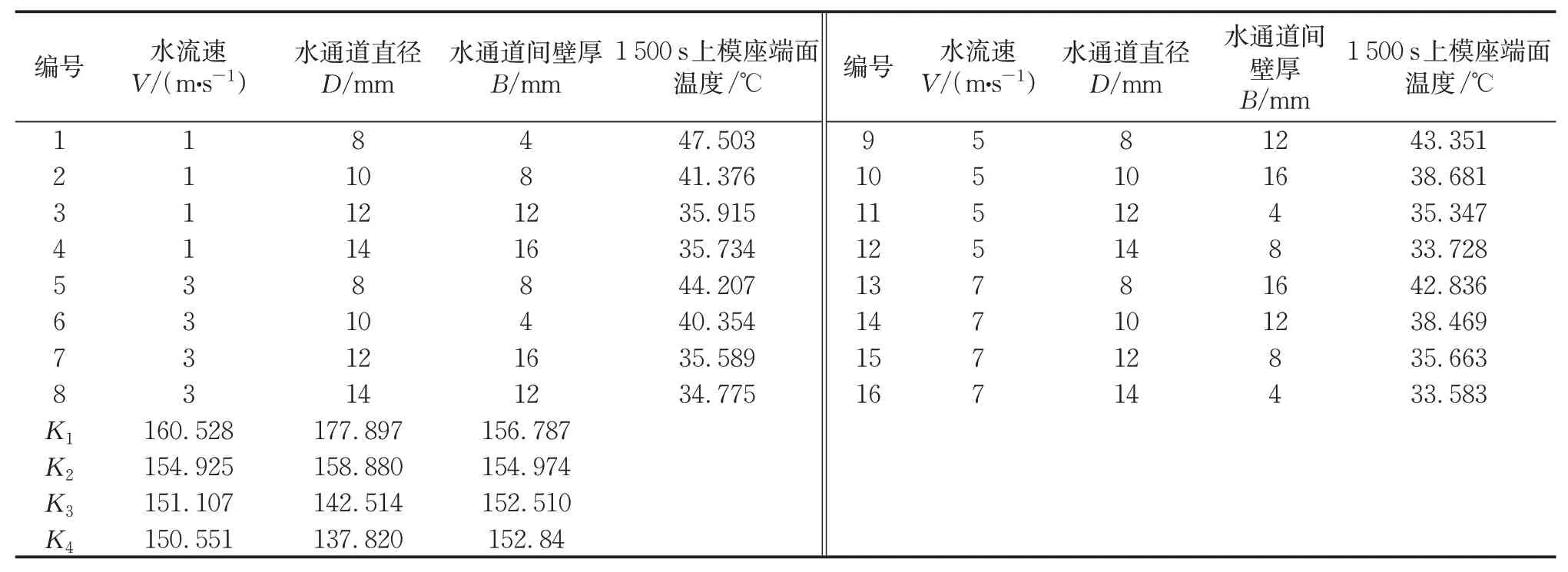

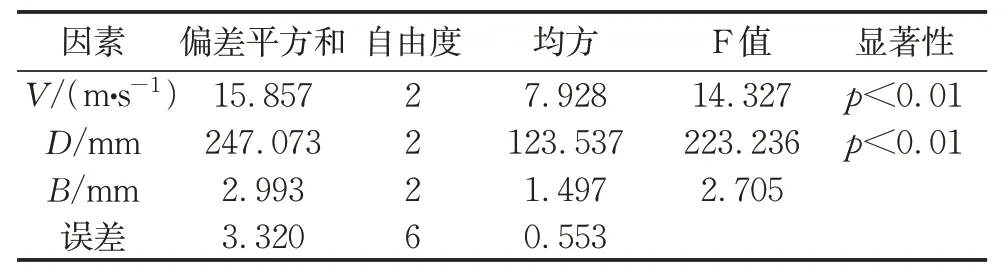

根據上述仿真結果可知,加熱板的熱量先經過熱導率較低的模具隔熱板緩慢傳遞。一段時間后熱量傳至上下模座由水帶走部分熱量再傳至模座端部。考慮到模具隔熱板制造成本較高,且過厚的隔熱板影響模具裝配。最終選用40 mm厚度模具隔熱板。為了實現較好的隔熱散熱效果,對主要的散熱參數進行優化設計。主要的參數包括模具水通道直徑D、模具水通道間壁厚B以及水流速度V。采用正交試驗分析不同參數對模具散熱效果的影響。正交試驗結果見表5,其中K1、K2、K3、K4表示同一水平各因素的1 500 s 后上模座端面溫度的總和,方差分析見表6。

表5 正交試驗設計與結果Tab. 5 Trials and results of orthogonal experiment

表6 方差分析表Tab. 6 Analysis results of variance

通過以上方差分析可知:3個參數中對模座端部溫度的影響順序依次是模具水通道直徑D、水流速度V與模具水通道間壁厚B。其中水流速度和水通道直徑對模座端部溫度的影響最為顯著。結合表5中的K值進行分析可知,水通道間壁厚對模座端部溫度影響不大。當水流速度V≥5m·s-1時,繼續增加水流速度對模座端面溫度的變化幾乎沒有影響。

綜上,為了實現較好的模具隔熱效果,應優先考慮模具水通道直徑和水流速度。當水流速為5 m·s-1,水通道直徑為14 mm時,此時模具具有較好的隔熱效果。

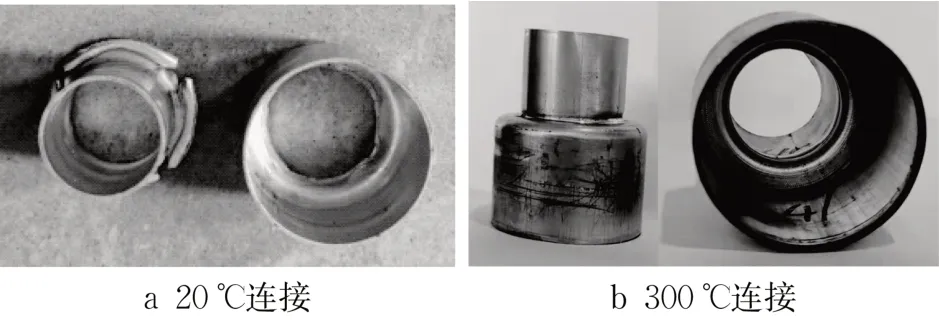

4 連接方案驗證

為研究鋁合金在連接過程中的開裂問題,本次連接材料選用6061、6082鋁合金,分別在20 ℃和300 ℃下進行連接。由于20 ℃下鋁合金塑性較差,連接管發生開裂導致連接失敗,如圖11a所示。在300 ℃下鋁合金塑性得到很大提高。圖11b中連接兩管連接緊密,接頭無明顯的裂紋缺陷,連接質量較好,滿足連接要求。驗證了連接工藝及模具設計的合理性。

圖11 不同溫度下管連接接頭Fig. 11 Tube connection at different temperatures

5 結論

本文對一種基于軸向壓縮失穩的不等徑薄壁管加熱連接工藝進行了模具設計,重點對塑性連接模具的強度和散熱系統設計關鍵參數進行了分析。

(1) 整套連接模具綜合考慮了工藝所需的加熱、定位、隔熱散熱要求。接頭試制結果驗證了連接模具設計的合理性。

(2) 為了保證模具的隔熱散熱性能,利用正交試驗設計方法研究各參數對模具溫度的影響。由結果可知,水流速度和水通道直徑對模座端部溫度的影響更顯著。當水流速度V≥5 m·s-1時,模座端面溫度不再受水流速度的影響。

(3) 根據模具凸凹模的應力分析結果,凸凹模在20 ℃和600 ℃下的最大應力均位于模具與連接接頭接觸的端面上。20 ℃和600 ℃下最大應力分別為505 MPa、602 MPa,滿足模具強度要求。

作者貢獻聲明:

吳航宇:論文撰寫,模具設計與分析。

余海燕:學術指導,論文審閱及修改。