燃用低熱值煤對鍋爐安全性和經(jīng)濟(jì)性的影響

晉控電力蒲洲熱電有限公司 王曉光 山西漳電科學(xué)技術(shù)研究院 史曉華

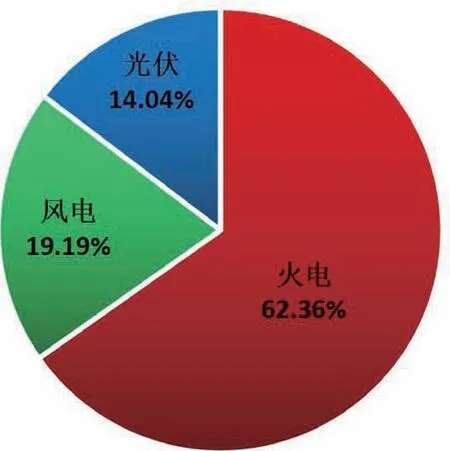

截至2022年年底,山西省發(fā)電裝機(jī)容量12079.52萬kW,其中火電7532.9萬kW,占比66.73%,新能源4013.52萬kW(風(fēng)電2317.81萬kW、 光 伏1695.71萬kW), 占 比33.23%,新能源容量較2020年增加730.82萬kW,山西正在由傳統(tǒng)能源大省向新型綜合能源大省加快轉(zhuǎn)型,火力發(fā)電面臨著嚴(yán)峻的挑戰(zhàn)。

圖1 山西省電力裝機(jī)容量示意圖

隨著電力市場競爭越來越激烈,加之近年來燃煤價(jià)格的持續(xù)升高,火電企業(yè)燃煤成本大幅上升,燃煤質(zhì)量逐年持續(xù)下降,煤質(zhì)嚴(yán)重偏離設(shè)計(jì)范圍。眾所周知,鍋爐的型式和結(jié)構(gòu)是根據(jù)煤種來進(jìn)行設(shè)計(jì)的,爐型和煤種之間呈嚴(yán)格的匹配關(guān)系,才能保證鍋爐良好的燃燒效果,燃用低熱值煤雖然可解決發(fā)電企業(yè)煤源不足、降低燃料成本的問題,但鍋爐燃燒效果整體較差,直接影響鍋爐的安全性和經(jīng)濟(jì)性,同時(shí),也使污染治理成本提高,因此分析煤質(zhì)對鍋爐的影響,并采取相應(yīng)的應(yīng)對措施,對鍋爐安全性和經(jīng)濟(jì)性有著重要的意義。

1 煤質(zhì)變化對鍋爐經(jīng)濟(jì)性的影響

煤的發(fā)熱量是設(shè)計(jì)鍋爐的重要依據(jù),同時(shí)也是判斷煤質(zhì)好壞的重要指標(biāo)之一。煤質(zhì)越差,灰分越高,燃煤量也越大,爐膛溫度水平越低,越不利于煤粉的著火和燃燼,并且由于煤質(zhì)變差,一次風(fēng)用量增大,造成排煙熱損失和機(jī)械不完全燃燒熱損失的增加。

灰分在燃燒過程中起著阻礙碳與氧氣產(chǎn)生化學(xué)反應(yīng)的作用,并且由于加熱灰分會(huì)增加熱量消耗,理論燃燒溫度降低(灰分每增加1%的,理論燃燒溫度降低約5℃),造成爐膛燃燒溫度下降。灰分增大,煤粉著火熱增加[1],見公式(1),著火溫度顯著提高,使得煤粉著火和燃燼困難,灰渣可燃物升高,固體不完全燃燒熱損失增大。

Qi為煤的著火熱,kJ/kg;

Bb為每臺(tái)燃燒器燃煤量,kg/s;

C0為一次風(fēng)熱容量,kJ/(Nm3·℃);

Qgt為固體不完全燃燒損失,%;

Cf為煤的干燥基熱容量,kJ/(kg·℃);

Czg為蒸汽的熱容量,kJ/kg;

Mar為煤的收到基水分,%;

Ti為著火溫度,℃;

T0為煤粉一次風(fēng)初溫,℃;

Mmf為煤粉水分,%。

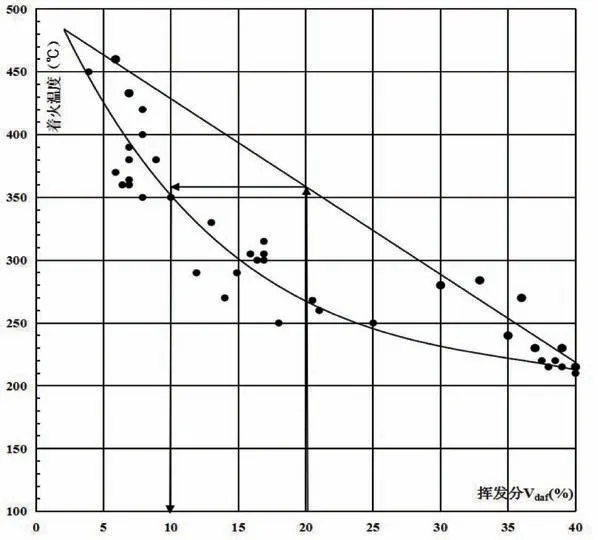

煤的著火、燃盡性能大致隨煤中揮發(fā)分含量的降低而逐漸變難。目前,發(fā)電企業(yè)通常是采用配煤摻燒的方式來控制燃煤揮發(fā)分,雖然混配后煤質(zhì)的質(zhì)量加權(quán)平均揮發(fā)分能夠滿足鍋爐要求,但由于不同煤種的煤質(zhì)特性差異,會(huì)在燃燒特性上表現(xiàn)出不一致性[2],特別是混煤的燃盡性能更接近于混煤中揮發(fā)分較低的煤種,造成爐內(nèi)燃燒時(shí)不同煤種發(fā)生搶風(fēng),導(dǎo)致飛灰可燃物升高,鍋爐熱效率降低。如圖2所示[3],混煤的加權(quán)揮發(fā)分為20%時(shí),評價(jià)揮發(fā)分只有10%,無論著火性能還是燃盡性能,均屬于較難。

圖2 混煤的揮發(fā)分對著火特性的影響

由公式(1)還可看出,煤的水分增加,也會(huì)使著火熱增大,并且無論是內(nèi)水和外水,都會(huì)使燃煤低位發(fā)熱量下降,入爐煤水分每增加1%,發(fā)熱量降低250~290kJ/kg,煙氣量增加約0.45個(gè)百分點(diǎn),在燃燒過程中造成煙氣量增加和排煙溫度升高,導(dǎo)致排煙熱損失升高,鍋爐效率下降。

2 煤質(zhì)變化對鍋爐安全性的影響

調(diào)峰能力下降,燃燒穩(wěn)定性變差。煤質(zhì)的好壞直接影響鍋爐帶負(fù)荷能力及最小技術(shù)出力,由于煤質(zhì)變差,實(shí)際燃煤量增大,受制粉系統(tǒng)出力限制,影響機(jī)組帶負(fù)荷。還有部分機(jī)組在50%調(diào)度負(fù)荷下會(huì)出現(xiàn)燃燒穩(wěn)定性差,需要投油助燃,嚴(yán)重時(shí)鍋爐發(fā)生滅火,山西南部部分電廠設(shè)計(jì)煤種為煙煤,但由于遠(yuǎn)離煤源點(diǎn),被迫摻燒無煙煤,就曾發(fā)生過兩天之內(nèi)鍋爐5次滅火的事故。同時(shí),為了調(diào)節(jié)電網(wǎng)負(fù)荷的峰谷差,機(jī)組在AGC 和ACE 調(diào)度控制方式下長時(shí)間處于頻繁的變負(fù)荷運(yùn)行狀態(tài),加劇了燃燒的不穩(wěn)定性。

設(shè)備可靠性下降。受熱面金屬磨損量可根據(jù)公式(2)[4]來計(jì)算,當(dāng)入爐煤灰分增大時(shí),受熱面金屬的磨損也會(huì)隨比例增大,尤其是與煙速的3次方、灰濃度的1次方成正比,更加劇了受熱面的磨損,在實(shí)際運(yùn)行過程中的確出現(xiàn)了低溫過熱器、低溫再熱器、省煤器及空預(yù)期熱端磨損加劇的現(xiàn)象。如低溫過熱器入口煙溫由設(shè)計(jì)值650℃升至660℃,實(shí)際煙氣體積增加1.08%,磨損增加約3.3%,省煤器入口煙溫由設(shè)計(jì)值460℃升至470℃,實(shí)際煙氣體積增加1.36%,磨損增加約4.2%。

T 為受熱面金屬磨損程度,g/m2;

c 為飛灰特性系數(shù),s2/m2;

ω 為煙氣速度,m/s;

μ為煙氣含灰量,g/m3;

τ 為時(shí)間。

受熱面腐蝕嚴(yán)重。發(fā)電企業(yè)為降低發(fā)電成本,入爐煤硫含量普遍高于設(shè)計(jì)值,加之為達(dá)到環(huán)保超低排放要求,普遍采用低氮燃燒器,燃燒方式為分級燃燒方式,主燃燒區(qū)為低氧高溫燃燒,導(dǎo)致水冷壁局部出現(xiàn)了強(qiáng)還原性氣氛,造成水冷壁高溫腐蝕現(xiàn)象的發(fā)生。同時(shí),由于硫含量的升高,加之脫硝系統(tǒng)催化劑有將SO2向SO3轉(zhuǎn)化作用,SO3生成量增大,硫酸氫氨和硫酸蒸汽生成量隨之增大,造成尾部煙道及設(shè)備尤其是空氣預(yù)熱器的堵塞和低溫腐蝕,嚴(yán)重影響鍋爐的安全穩(wěn)定運(yùn)行。某300MW 燃煤機(jī)組,入爐煤硫含量設(shè)計(jì)為0.55%,實(shí)際在1.8%~2.5%,NH4HSO4在空預(yù)器換熱元件越界沉積,運(yùn)行4個(gè)月后,空預(yù)器差壓由1.1kPa 升至2.7kPa,高負(fù)荷時(shí)造成引風(fēng)機(jī)搶風(fēng)失速,圖3為機(jī)組停機(jī)后空預(yù)器堵塞狀況。

圖3 某300MW 機(jī)組空預(yù)器堵塞狀況

受熱面超溫。由于煤質(zhì)變差,爐膛出口煙溫升高、煙氣量增大,造成高溫受熱面金屬局部長期超溫,嚴(yán)重時(shí)導(dǎo)致超溫爆管。

3 煤質(zhì)變化對機(jī)組其他方面的影響

一是給煤機(jī)頻繁斷煤。水分對煤的流動(dòng)性影響較大,影響輸煤系統(tǒng)正常工作,部分電廠摻燒煤泥,由于煤泥水分高、黏性大,造成煤倉蓬煤、堵煤,導(dǎo)致給煤機(jī)頻繁斷煤。

二是廠用電率升高。燃用劣質(zhì)煤后,燃煤量、灰渣量、煙氣量均增大,造成相應(yīng)輔機(jī)設(shè)備的電耗上升,如制粉系統(tǒng)、引風(fēng)機(jī)及脫硫系統(tǒng)耗電率電耗增加,廠用電率升高。

三是環(huán)保排放成本升高。由于煤質(zhì)變差,一次風(fēng)量增大,使得爐膛出口氮氧化物生成量增加,脫硝系統(tǒng)氨耗量增大。由于煤質(zhì)熱值降低,折算硫分增大,會(huì)使原煙氣SO2濃度升高,石灰石消耗量增加,增加了發(fā)電企業(yè)脫硫成本。如入爐煤硫含量為1.8%,熱值為4300Kcal/kg 時(shí),折算硫分為1.00%,SO2生成濃度為4609mg/Nm3,熱值降至3800Kcal/kg 時(shí),折算硫分為1.13%,SO2生成濃度增至5215mg/Nm3,SO2生成濃度增長13.2%。

四是檢修維護(hù)成本升高。煤質(zhì)變差,導(dǎo)致設(shè)備故障率升高、檢修維護(hù)工作量及成本增大。

4 結(jié)論及建議

燃用低熱值煤,雖然對鍋爐的安全性和經(jīng)濟(jì)性造成了一定的影響,但鑒于目前的電力和煤炭市場,對大多數(shù)發(fā)電企業(yè),燃用設(shè)計(jì)煤種或單一煤種并不現(xiàn)實(shí),配煤摻燒是更為可行的辦法,既能有效利用資源,又能積極應(yīng)對當(dāng)前電煤緊張的局面,這就要求發(fā)電企業(yè)及相關(guān)技術(shù)單位,在實(shí)際生產(chǎn)運(yùn)行過程中不斷進(jìn)行探索,力求在燃用低熱值煤的前提下保證鍋爐機(jī)組的安全性和經(jīng)濟(jì)性。

一是加強(qiáng)入廠煤管理,要根據(jù)不同煤種的煤質(zhì)特性分類分區(qū)域進(jìn)行堆放,并確保摻配后入爐煤煤質(zhì)的穩(wěn)定和均勻。摻燒煤泥時(shí),應(yīng)考慮其水分高、黏結(jié)性強(qiáng)的特性,進(jìn)行適當(dāng)?shù)牧罆窀稍锖笤龠M(jìn)行摻配,或者可考慮對煤倉進(jìn)行防堵改造。

二是通過科學(xué)的理論計(jì)算和合理的技術(shù)方法,確定合理的摻配方案和摻配比例,確保鍋爐的正常燃燒。

三是摻配后應(yīng)保證鍋爐運(yùn)行的安全性,如出現(xiàn)受熱面長期超溫、水冷壁高溫腐蝕等情況,應(yīng)進(jìn)行燃燒調(diào)整,或改變摻配比例。

四是摻燒方式有爐內(nèi)摻燒、爐外摻燒等,發(fā)電企業(yè)應(yīng)根據(jù)煤種的燃燒特性差異性、系統(tǒng)設(shè)備的匹配性來選取適合的摻燒方式,對于某些燃燒特性差異較大的煤種,建議采用爐內(nèi)摻燒方式,且只進(jìn)行少量摻燒。

五是根據(jù)煤種的揮發(fā)分合理控制磨煤機(jī)出口溫度和煤粉細(xì)度,爐外摻燒時(shí),以揮發(fā)分最高的煤種來確定磨出口溫度,以揮發(fā)分最低的煤種確定煤粉細(xì)度。爐外摻燒時(shí),可根據(jù)不同煤種的揮發(fā)分來確定各磨煤機(jī)的出口溫度和煤粉細(xì)度。

六是摻配后入爐煤熱值降低,煤量及一次風(fēng)量增大,爐膛出口氮氧化物生成量可能會(huì)升高,因此在滿足機(jī)組帶負(fù)荷能力的同時(shí),要盡量減少磨煤機(jī)運(yùn)行數(shù)量、降低一次風(fēng)速,保證燃燒的穩(wěn)定性,并尋求鍋爐經(jīng)濟(jì)性和氮氧化物的生成量之間的平衡。

七是采用負(fù)荷精準(zhǔn)預(yù)測、精準(zhǔn)配煤的方式來提高機(jī)組負(fù)荷接帶能力,但該方式對負(fù)荷預(yù)測要求高,如配煤與負(fù)荷調(diào)度出現(xiàn)時(shí)間差,會(huì)出現(xiàn)短時(shí)間內(nèi)的負(fù)荷受限。建議對煤倉進(jìn)行分倉改造,能夠?qū)崿F(xiàn)負(fù)荷變化時(shí)的無擾切換和快速響應(yīng),保證機(jī)組的負(fù)荷接帶能力和深度調(diào)峰能力,該改造已在山西省多家發(fā)電企業(yè)實(shí)施,效果良好。

八是在爐膛出口氮氧化物控制在合理范圍的前提下,二次風(fēng)擋板進(jìn)行合理調(diào)整,盡量減小SOFA擋板開度,以增加主燃燒區(qū)域的二次風(fēng)量,避免水冷壁局部出現(xiàn)強(qiáng)還原性氣氛而發(fā)生高溫腐蝕,同時(shí)能提高煤粉的燃燼率,降低固體不完全燃燒熱損失。

九是加強(qiáng)設(shè)備檢修維護(hù)。運(yùn)行期間要加強(qiáng)對制粉系統(tǒng)的檢修維護(hù),保證設(shè)備運(yùn)行的可靠性,降低摻燒對制粉系統(tǒng)出力的不利影響。在機(jī)組等級檢修過程中,要根據(jù)煤種特性的差異、爐型和燃燒方式的不同,有針對性地進(jìn)行設(shè)備的檢查和檢修。

十是加強(qiáng)對發(fā)電企業(yè)運(yùn)行人員的專業(yè)培訓(xùn),運(yùn)行人員不僅要掌握了解配煤方式,還應(yīng)隨時(shí)根據(jù)機(jī)組的運(yùn)行狀況判斷煤質(zhì)變化情況,并及時(shí)作出有針對性的運(yùn)行調(diào)整,以保證鍋爐的安全性和經(jīng)濟(jì)性。

總之,從整個(gè)發(fā)電企業(yè)的經(jīng)營來講,不應(yīng)僅考慮標(biāo)煤價(jià)格,還應(yīng)從燃煤性能與鍋爐設(shè)備的匹配性,因燃用煤量增大而造成的運(yùn)輸成本增加、設(shè)備檢修維護(hù)成本的增大、廠用電率的升高、環(huán)保排放成本的增加、機(jī)組非停造成的損失等各方面進(jìn)行綜合測算,從而在機(jī)組安全穩(wěn)定運(yùn)行的同時(shí)提高全廠綜合效益。