基于IE 綜合方法的A 公司音源車間設施布局優化

歐陽俊 OUYANG Jun;鄒帆 ZOU Fan

(武漢工程科技學院,武漢 430200)

0 引言

在激烈的市場競爭中,通過增加生產效率,降低生產成本是企業獲得競爭優勢的重要途徑。良好的設施布置可以最大限度的縮短物流運輸距離,節省物流成本,增加生產效率。設施布置主要目的是通過對廠房空間的設計,建立簡捷的物流以最大限度地減少物料搬運路線;并通過對工位范圍的研究,簡化加工過程,有效地利用設備、空間、能源和人力資源[1]。運用IE 的相關理論方法包括SLP 方法、5S 方法、5W1H 法等,來優化車間設施布置,解決企業生產存在的問題,將會更好的體現IE 在實際生產中來帶的效益。

本文針對A 公司音源生產車間的物流路徑規劃和空間設施布局的不合理、廠房空間利用不充分,物品放置凌亂等,導致人力、財力的浪費,生產效率降低的情況,提出優化改善的方案。

1 車間設施布置存在的問題與原因分析

1.1 車間設施布置存在的問題

現階段車間設施布置存在的問題如下:

①車間空間利用率不高。部分相鄰的兩個作業區之間預留的物品暫存區和物料流動空間太大,可以按照實際需求的空間進行一定的縮減。②生產中物料的流動路徑混雜,不符合“U 型”、“Y 型”或“一型”生產布局,物料甚至出現回流現象,導致人員及物料移動總量較大。③某些加工區原料、半成品沒有設置擺放臺,導致擺放凌亂,同時占用了物料流通空間,影響了整個生產的進程。車間整潔度不高,部分機床加工完成后,工作臺及周邊環境沒有及時清理,不符合“5S”[2]的思想。

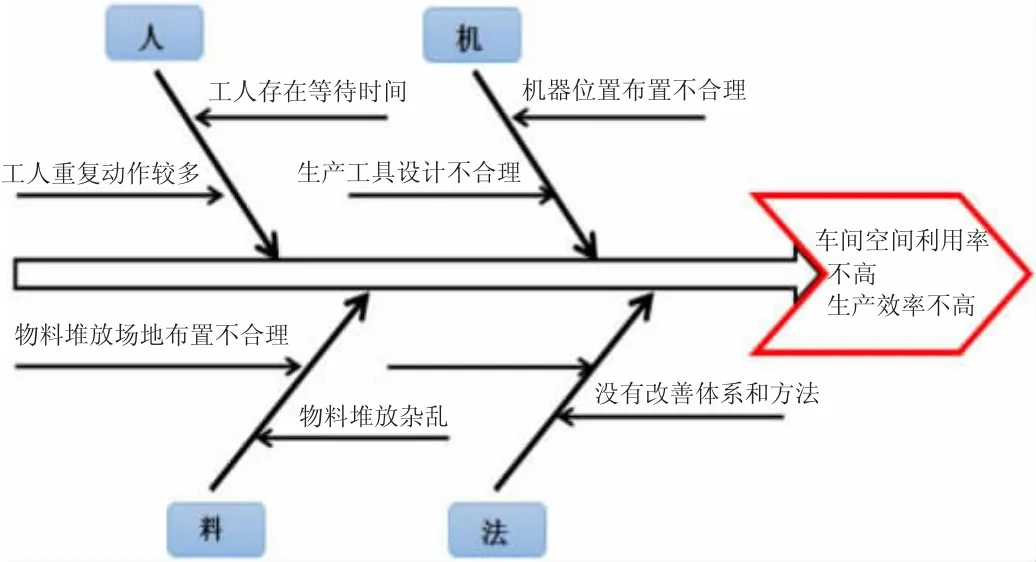

1.2 魚骨圖法分析原因

運用魚骨圖法,對于車間空間布局存在的問題,從人、機、料、法四個方面進行分析原因,發現主要原因是車間的設施布置不合理。如圖1。

圖1 魚骨圖

2 基于SLP 法的車間空間設施布局優化

2.1 基于SLP 的車間設施布局分析

SLP 方法是指系統設施布置方法,該方法是通過分析企業物流系統中的產品種類、物流量、路徑、設施以及時間,確定各個設施之間的密切程度,找到物料流動的相對最短路徑。從而達到節約生產過程中的物流時間,降低生產物流成本,提高企業利潤的目的[3][4]。

2.1.1 車間作業區的劃分

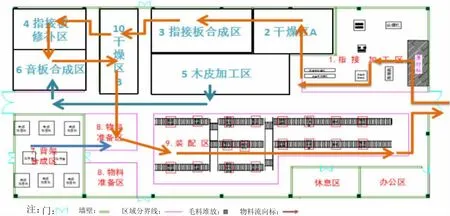

根據車間生產的工藝流程,結合各工序機器實際位置,將各工序進行分區,最終劃分9 個區域,包括①指接板加工區;②干燥區;③指接板合成區;④指接板裁補區;⑤木皮加工區;⑥復合音板合成區;⑦背架合成區;⑧物料準備區;⑨裝配區。車間設施布置物流路線見圖2。

圖2 車間設施布置物流線路圖

2.1.2 作業區相互關系分析

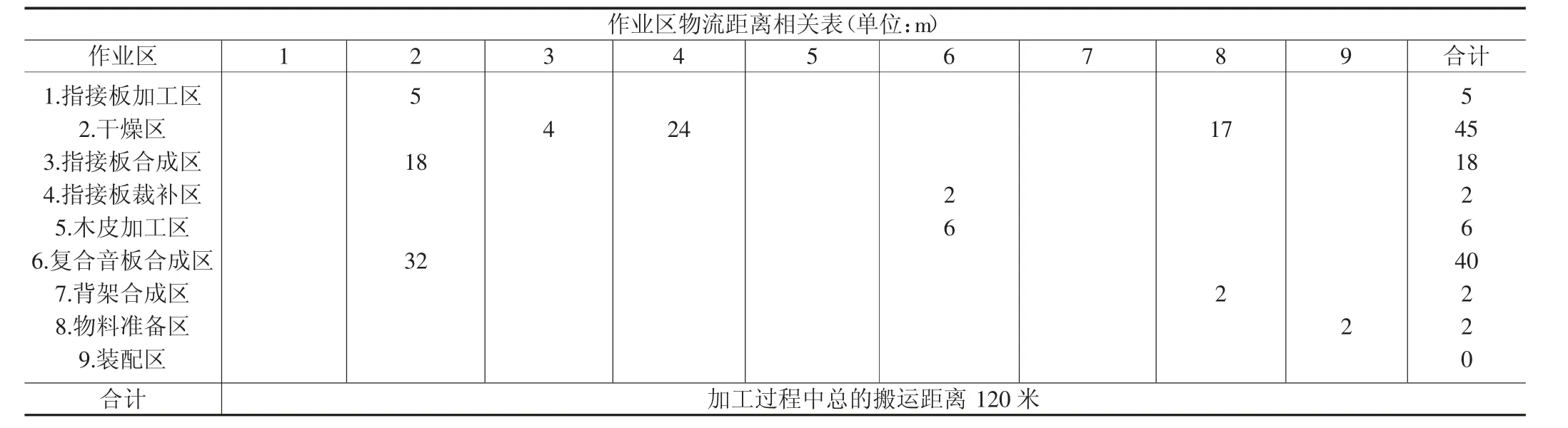

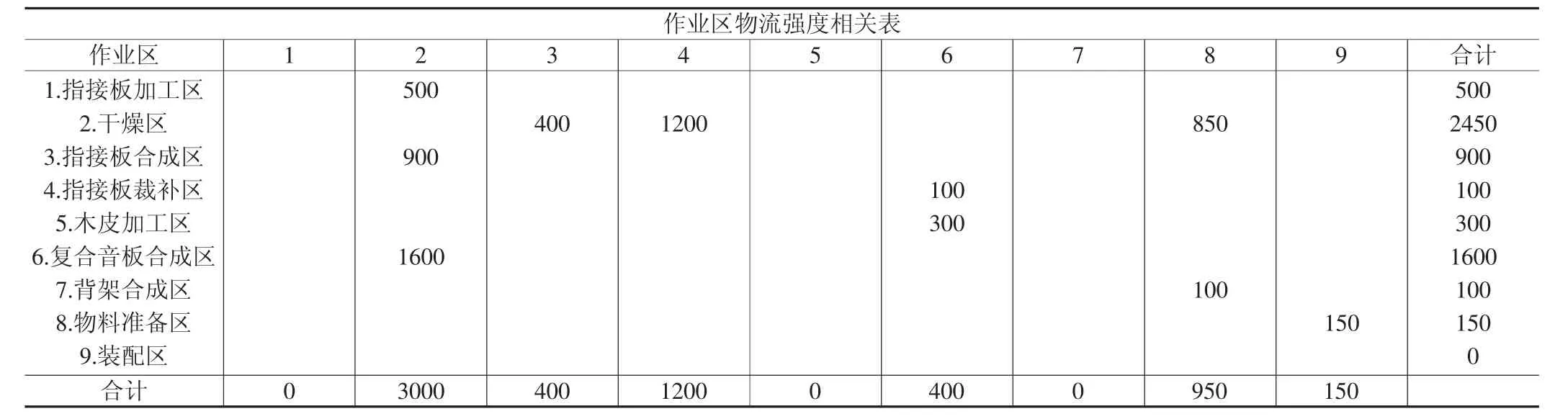

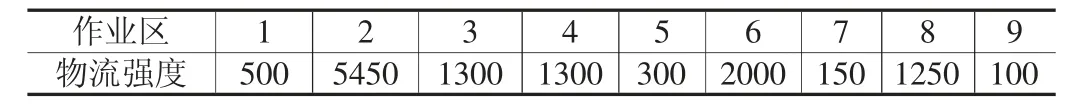

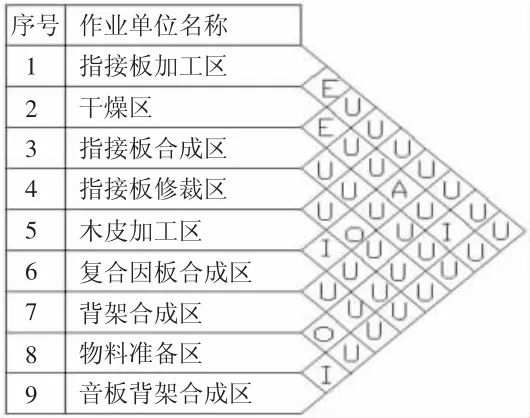

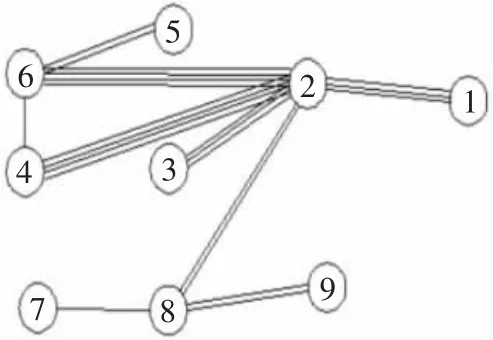

①作業區物流距離分析結果如表1。②作業區物流強度相關分析結果,如表2。③作業區綜合相互關系表,如圖3,作業區位置相關圖,如圖4。④作業區物流強度綜合分析,如表3。

表1 物流距離相關表

表2 物流強度相關表

表3 物流強度綜合分析表

圖3 作業區綜合相互關系圖

圖4 作業區位置相關圖

1)根據表中數據顯示,區域2(干燥區)為關鍵物流點,與區域2 干燥區相關的物流線路也較多,物流結構相對較復雜。干燥區物料進出頻繁,會影響干燥室內的氣溫,同時使得干燥機的作用沒有得到完全的發揮。物料若不在標準環境下,干燥效果可能會受到影響,造成產品品質問題。2)區域6(復合音板合成區)為物流匯聚處,物流結構相對復雜,與區域2 干燥區的距離長達32m,其位置布置不符合搬運距離最短原則,同時其位置不便于生產加工,容易出現通道擁擠的情況。

2.2 基于5W1H 分析法的車間設施布局現存問題分析

5W1H 分析法[5]是對選定的對象,都要從原因(何因Why)、對象(何事What)、地點(何地Where)、時間(何時When)、人員(何人Who)、方法(何法How)等六個方面提出問題進行思考。

在加工過程中,多處用到干燥,其工作與干燥區緊密聯系。且與干燥區的距離較遠。運用5W1H 分析法分析問題,如下:

問:能否取消干燥步驟5,10,21?

答:不能。這些干燥過程是音板加工中必須過程,取消會影響產品質量。

問:能否將區域2 與復合音板合成區的距離縮短?

答:不能。

問:能否改變干燥區的位置?

答:能。

問:能否可以增加一個干燥區?

答:能。

問:在哪新增干燥區?

答:在區域3 指接板合成區與區域4 指接修補區之間。

問:是否可以改變區域6 復合音板合成區位置,使物流更加順暢?

答:是。

問:如何改變區域6 復合音板合成區?

答:調整區域6 復合音板合成區,與區域4 指接板修裁區進行對調,使其更加接近通道。

問:通過各作業區的調整改善,是否可以改善現場物品雜亂的現狀?

答:是。

2.3 優化方案

方案一:①調整區域2(干燥區)與區域3(指接板合成區),進行對調。②調整區域4(指接板修補區)與區域5(木皮加工區),進行對調。方案二:①調整區域4(指接板修補區)與區域5(木皮加工區),進行對調。②將區域8(物料準備區)分割一部分作為新增區域10(音板干燥區)。方案三:①在區域3(指接板合成區)與區域4(指接修補區)之間增加一個干燥區B。②調整區域6(復合音板合成區)與區域4(指接板修裁區),進行對調。③調整區域5(木皮加工區)與區域3(指接板合成區),進行對調。

3 優化方案的評價與選擇

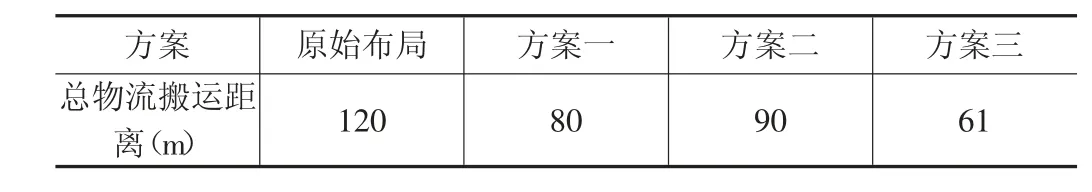

①總物流搬運距離的評價。分別計算按照三個優化方案布置后,作業區總物流搬運距離見表4。

表4 總物流搬運距離表

②實際可行性優缺點評價。方案一:由于干燥區與其他區域的物流往來較多,故此方案將區域2(干燥區)與區域3(指接板合成區)位置調整,將干燥區置于整個車間靠中心的位置,因此縮短了干燥區與其他區域的物料搬運距離。但是,一個干燥區內存儲多種半成品,容易造成相互在物流中的干擾,影響生產效率。方案二:在車間增加了一個干燥區,將區域8(物料準備區)分割一部分作為新增區域10(音板干燥區),用于音板的干燥,避免了方案一帶來的不足。但是新增的干燥區占據了區域8(物料準備區)一部分空間,影響了物料準備區的作業面積,從而會影響生產。方案三:在區域3(指接板合成區)與區域4(指接修補區)之間增加一個干燥區B,同時避免了方案一和方案二的缺點,并且最終車間總的物流搬運路程達到最短。因此,綜合以上因素,選擇方案三作為布局優化方案。

4 優化方案的效果比對

將車間布局優化方案三在車間進行具體實施,取得了良好的效果,為該企業降低了物流成本,增加了經濟效益。①通過優化前后對比,總物流距離變短,由120 米縮短至61 米,物流效率變高,減少了搬運的浪費,縮減了車間的物流運輸成本。②優化后,物流變得順暢,不存在回流的現象,減少半成品庫存,現場無雜物,行道通暢,提高工作效率。見圖5。

圖5 優化后車間設施布置物流路線

5 小結

合理的設施布局對提高生產效率和降低成本有著至關重要的作用。此文運用SLP 方法,同時結合5W1H 法、5S 理念等,通過結合多種IE 的方法和思想理念,提出最佳改善方案并進行實施,使車間的物流運輸總距離縮短了49.2%左右,縮減了車間物流運輸成本。此綜合運用IE 理論方法,為企業實際生產改善設施布局,提高生產效率給出一定的實際指導意義。