保護壓板投退工器具的研制

楊 浩 孫 鑫 陳 晨 盧曉光

(1.國網河南省電力公司超高壓公司,河南 鄭州 450000;2.河南許繼儀表有限公司,河南 許昌 461000)

0 引言

保護壓板,又稱保護連片或稱跳閘壓板,作為安裝在變電站保護裝置上的一種連片,是保護裝置聯系外部接線的橋梁和紐帶。保護壓板的閉合和打開代表著投退,關系到保護的功能和動作出口能否正常發揮作用,操作失誤會造成嚴重的安全事故[1-4]。

壓板在變電站繼電保護或測控裝置屏都有大量的配備,特別是在繼電保護屏等功能復雜的保護裝置上配備的壓板數量高達數十塊。投退壓板(硬壓板)操作過程工作量大,因空間受限操作難度大,不夠便捷,操作者易出現疲勞及漏操作現象,極易造成安全事故。基于此,有必要研制一套專用壓板投退工器具以解決上述問題。

本研究通過需求分析,設計一套專用壓板投退工器具。設計要點主要有兩個方面:一是合理的結構設計,體現專用性和解決壓板操作過程所遇到問題的針對性;二是小電機的穩定力矩控制設計,包括電機穩定的力矩控制及邏輯控制在實現替代人工操作的同時,作業效果也優于人工操作。

1 保護壓板投退工器具研制需求分析

按照壓板接入保護裝置二次回路位置的不同,可分為保護功能壓板和出口壓板兩大類。在保護、測控裝置正常運行或定檢、檢修時都需要投退相關壓板。投退壓板(硬壓板)操作,需要擰開壓板的上端旋鈕和下端旋鈕,再將壓板退出。投入壓板時,需要將壓板投入后擰緊壓板的上端旋鈕和下端旋鈕。在投退壓板操作中發現以下急需解決的問題:①投退壓板(硬壓板)操作者直接用手進行操作,需要擰開和擰緊的壓板旋鈕排布得較為密集,操作不便,且耗時。②壓板的上下端是帶電的金屬片,投退壓板時需要確保上下端旋鈕擰緊,確保接觸良好。倒閘操作過程中,操作人員需要投退的壓板數量較大,且壓板(硬壓板)位置多處在保護、測控柜靠下區域,需要長時間保持蹲姿,會造成身體不適。③投退壓板(硬壓板)時,操作人員手指的工作強度非常大,經常有操作人員因反復多次擰動壓板旋鈕,導致手指表面皮膚出現紅腫破皮現象。更重要的是,由于密集排布的壓板是帶電的,操作人員有因為操作不當導致手指碰觸到帶電部位而造成觸電的可能。

綜上所述,投退壓板的方法不當對操作人員較容易造成人身傷害,容易出現手指紅腫破皮和手指容易誤碰帶電壓板等問題,且解決過程比較耗費時間。在疲憊操作過多,流程單一的情況下,極易導致漏操作,造成嚴重的安全事故。

目前國內對投退壓板的研發投入主要集中于自動裝置領域,如南京國電南自電網自動化有限公司研制的一種壓板投退器、壓板投退機構及壓板投退控制系統,實現了壓板的自動投退及校核,但實際采用的是一個三自由度機器人,機構復雜,且要求屏柜設計要與其相適應,不適合在現有變電站應用。國外主要采用電動壓板,電動壓板是新型的壓板投退方式,根據投退指令,以電機或推拉式電磁鐵作為動力源,通過特定的機械結構帶動壓板進行投退,其特點是每一個壓板后都會配有一個電機或電磁鐵。如果屏柜內壓板數量特別多時,其生產成本會大大增加,同時也會給柜體帶來多余的重量,并且會降低電動壓板投退控制系統的可靠性,容易產生誤動或失效等不利情況。

因此,本研究研制一款簡單便捷、適合現有變電站的投退壓板工器具,既滿足微小空間操作要求,也能滿足電機提供扭矩力需求,是解決目前相關技術問題的一種工器具。

2 工器具機械結構設計

總體設計:以電池為動力來源,通過齒輪傳動實現壓板的上下頭同時投退,利用一對扭矩可調節的扭矩限制器避免施加到壓板上下旋鈕及螺柱上的力矩過載而損壞,為保護旋鈕和適應不同的旋鈕大小,設計專用的旋鈕夾具。

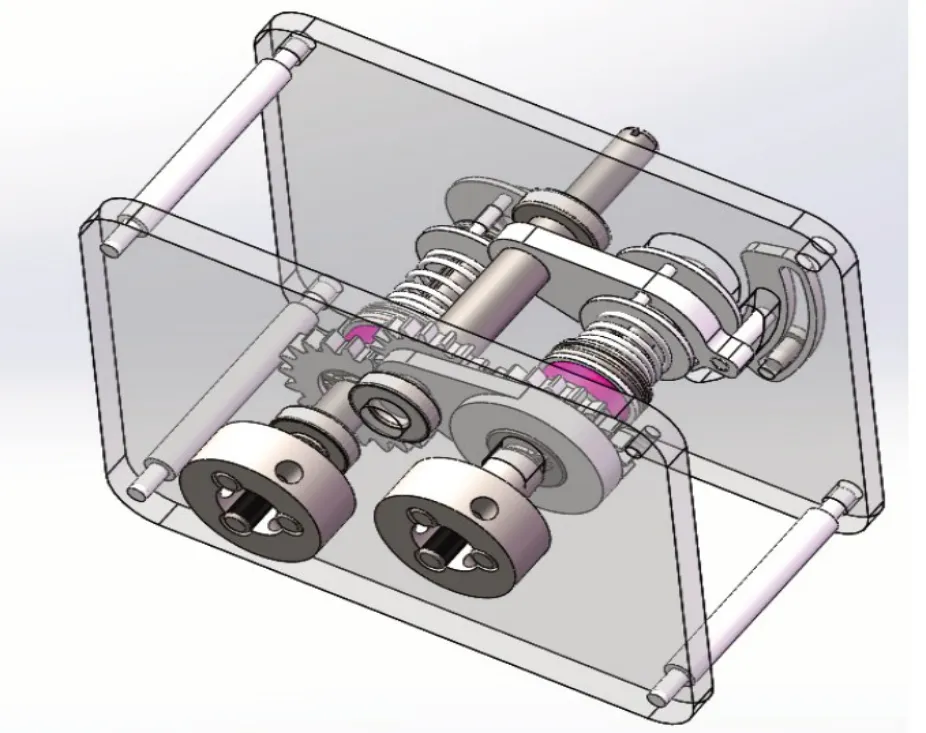

保護壓板投退工器具系統結構如圖1所示。

圖1 保護壓板投退工器具系統結構

保護壓板投退工器具的主要結構設計特征為:通過電池供能的方式,實現保護壓板的可靠、快速、省力的投退;采用齒輪傳動的方式實現壓板上下兩調節螺母同時投退;通過兩個摩擦扭矩限制器實現壓板螺柱及調節螺母的扭矩保護;利用改變圓心角調整所對應弦長的方式實現壓板上下夾頭距離的調整,以適應不同廠家不同壓板螺柱距離的需求;夾具設計以適應不同廠家壓板螺母尺寸且不損傷塑料螺母外套的目的。

壓板上下頭距離40 mm 以內,螺柱多采用M4的螺母且有塑料外罩,扭轉力矩過載很容易損傷螺柱及螺母,在不到40 mm 的距離內設計兩個扭矩限制器是此次齒輪系統設計的難點。

結構設計的第一個特征在齒輪傳動。齒輪傳動以一對相同模數的齒輪相互嚙合將動力由輸入軸傳送給兩側齒輪軸,以完成動力傳遞。齒輪傳動結構是指由齒輪副傳遞運動和動力的裝置。齒輪傳動是靠齒與齒的嚙合進行工作的,輪齒是齒輪直接參與工作的部分,所以齒輪的失效主要發生在輪齒上。本裝置選用此齒輪傳動機構利用的是其傳動比較準確、效率高、結構緊湊、工作可靠、壽命長的特征。

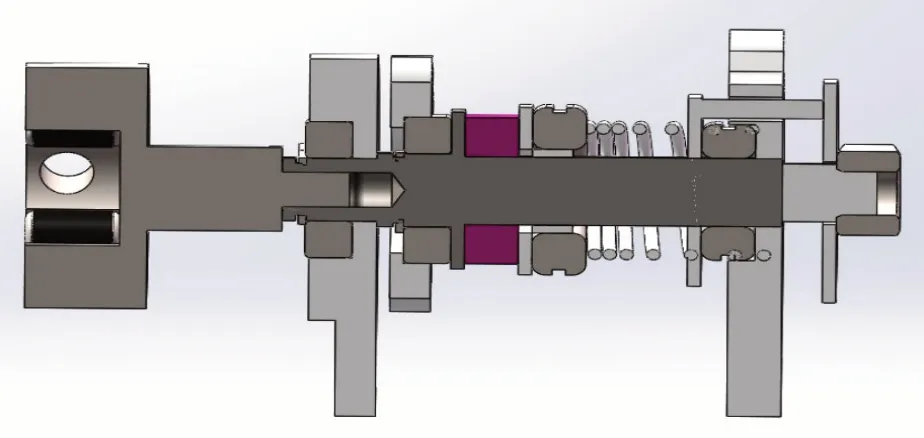

結構設計的第二個特征在機械扭矩限制器。其主要作用為采用過載保護來保護調節螺母不受損壞。當超載或機械故障而導致所需扭矩超過設定值時,扭矩限制器以打滑形式限制傳動系統所傳動的扭力。其原理是利用鎖緊螺母來使彈簧產生彈力,作用于摩擦片上,輪狀物體被夾在兩片摩擦片之間,由于彈力的作用使得摩擦片和鏈輪間產生摩擦力,從而能進行傳送扭矩。設備發生過載時,鏈輪和摩擦片之間產生相對滑動,但是兩者之間依然保持著打滑時的扭矩,此時主動端空轉,使傳動端停止。扭矩過載限制結構如圖2所示。

圖2 扭矩過載限制結構

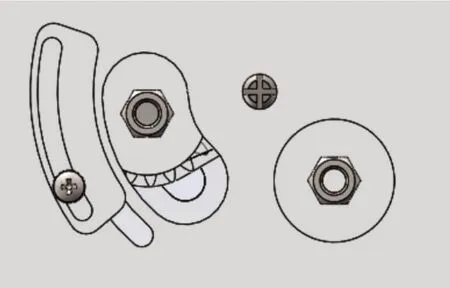

結構設計的第三個特征在壓板上下夾頭距離的調整機構。該機構可在保證齒輪正常嚙合情況下完成兩夾具頭中心距的調節,以適應不同的壓板螺帽間距。結構如圖3所示。

圖3 軸間距離調整結構

3 工器具電氣設置

本工器具是機電一體化在特殊場合應用的專用設備。電氣方面利用小型鋰電池作為供電電源,以主頻16 Hz 的單片機STM8S103 作為控制器,對微型電機進行控制。為實現轉矩平穩可控,需要采用雙閉環方式進行控制設計,以保證轉矩的平穩性及控制的便捷性。

雙閉環控制外環為轉速目標值控制,內環為電流目標值控制,此策略增加一個電流內環控制,在保證電機轉速精度的基礎上,使電流值受控,目的是抑制起動堵轉等情況的電流沖擊,直接保證了轉矩的穩定性。工器具在剛起動時,通過電流環控制,可分擋控制轉速,為各嚙合面預留緩沖過程。在力矩限制達到時,電流環控制可在機械打滑保障的同時,增加一道電器邏輯控制過程,實現軟硬件聯合保護。雙閉環控制流程如圖4所示。

圖4 微型電機雙閉環控制流程

首先設定轉速給定值目標值nref,與實際測量轉速n求差值,作為轉速外環的PI 控制輸入信號。轉速PI控制器的輸出經限幅處理,即為電流內環的控制目標值,記為irefd,此信息同功率驅動電路中的實時電流值取差,作為電流內環PI 控制器輸入,電流PI控制器的輸出經限幅處理,即電機驅動控制的占空比τ。

雙閉環控制需要檢測實時電流和轉速。在微機電系統中,考慮成本因素,不使用貴重的傳感設備。實時電流通過串聯在母線電流中的檢測電阻獲取,而實時轉速則是通過分析霍爾信號的變化獲取,即轉子磁勢旋轉一周,霍爾信號高低電平轉換一次,此時,利用單片機中定時器功能,累計高低電平轉換一次定時器中斷個數,推算此周期內的轉速。此單片機中的頻率為16 Hz,則其中,S為一周內累計中斷次數。

4 應用效果分析

本次應用實例螺柱調整設計范圍為26~36 mm,覆蓋超高壓輸配電洛陽分部所有壓板螺柱間距。工器具應用效果試驗在洛陽分部進行。

分組二次安措壓板投退對比結果為,對保護壓板投退工器具進行分組應用,可以對不同廠家不同型號壓板上下螺母同時快速松緊,可以避免螺柱螺母扭矩過載損害,并輕松、方便、安全地投退壓板,無人員造成手指表面皮膚紅腫破皮現象和無觸碰到壓板帶電部位造成人身觸電的情況發生。相對于常規二次安措壓板投退分組,完成效率提高50%左右。

5 結論

通過機械結構的改進和電氣控制設計,完成了保護壓板投退工器具的開發。工器具實現了如下設計需求:①用齒輪傳動的方式實現壓板上下兩調節螺母同時投退;②通過兩個摩擦扭矩限制器實現壓板螺柱及調節螺母的扭矩保護;③利用改變圓心角調整所對應弦長的方式實現壓板上下夾頭距離的調整,以適應不同廠家不同壓板螺柱距離的需求;④夾具適應不同廠家壓板螺母尺寸且不損傷塑料螺母外套的目的;⑤實現雙閉環電機控制確保力矩輸出穩定。保護壓板投退工器具,實現了保護壓板的可靠、快速、省力的投退,通過對比發現,其提高檢修效率50%以上。