不同固井水泥漿體系防氣竄能力研究

于培剛 侯海歐

(中海油田服務股份有限公司油田化學事業部,天津 300459)

0 引言

油氣井固井施工結束后,由于環空靜液柱壓力與地層間的壓力平衡會隨著水泥漿的水化過程產生變化,導致地層中的流體進入環空,這種現象稱為流體竄流。固井作業結束后如何防止流體竄流一直是固井作業的一大難題,特別是針對高溫高壓井一直是較難解決的技術問題。如果不能有效抑制流體的氣竄,后期會影響水泥環的界面膠結強度,影響油氣開采,甚至可能形成井口帶壓,引發井噴事故。

固井施工的防氣竄工作除了需要對現場固井作業的工藝進行改進,如何提升水泥漿的防竄性也是重要一環。目前,對于國內常用的水泥漿體系,如何能達到較好的防氣竄效果,還沒有相應的基礎數據及評價方法。國內外大多數油田在固井水泥漿體系中摻入膠乳或者樹脂,以提升水泥漿的整體防氣竄效果,但是達到最佳效果的摻量大小及防氣竄效果的好壞,至今沒有相關標準,而目前國內有一些防氣竄評價設備,也沒有相關標準評價其質量的優劣。本研究利用水泥水化分析儀對常規低密度水泥漿體系、純水泥體系、膠乳水泥漿體系進行防氣竄性能評價,建立分析水泥漿防氣竄評價的流程。建立評價流程后,通過調整水泥漿體系的各材料配比,最終得出適合現場使用的防氣竄水泥漿配方[1-3]。

1 氣竄機理及試驗設備

1.1 氣竄的理論研究

油氣井固井過程及侯凝發生環空氣竄主要有兩個原因,一是固井作業頂替效率不高,導致環空中的巖屑等不能有效清洗干凈,固井作業結束后,水泥環不能有效封固一二界面,最終產生氣竄通道;二是由于水泥漿在凝固過程中會消耗一部分水分,水泥漿凝固后在水泥顆粒之間會有游離水通道,特別對于易漏失的井常采用低密度水泥漿進行全封,而低密度水泥漿體系由于高水灰比等原因,導致游離水通道較大,氣竄風險也會相應增加[4-5]。故室內監測并評價固井水泥漿水化過程中壓力的動態變化對于指導現場生產是很有必要的。

1.2 試驗設備

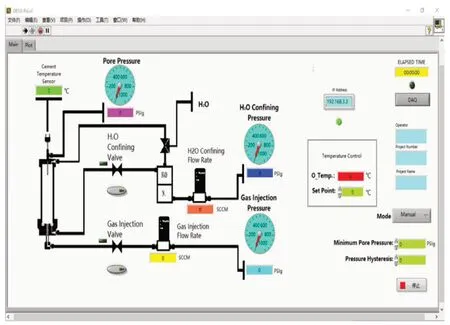

為了解常見水泥漿體系在水化過程中壓力的變化,本研究采用水泥水化分析儀作為水泥漿評價裝置,水泥水化分析儀結構如圖1 所示。該儀器用于評價不同配方油井水泥漿防氣竄潛力和水化過程壓力的變化情況。將水泥漿樣品放置在圓筒型樣品筒內,放入烘箱,對樣品筒底部隔膜施加壓力,模擬水泥漿承受的水圍壓。通過烘箱加熱樣品到試驗溫度,在水泥水化程度達到試驗設定條件時,從水泥漿底部注射氮氣;通過測量水泥柱頂部的水泥孔隙壓力變化及氮氣注入流速的變化,判斷是否有氮氣注射壓向上傳送或者竄通整個水泥柱到達水泥柱對面(頂部),從而判斷水泥漿是否發生氣竄。若發生氣竄,將導致水泥頂部孔隙壓力升高,氮氣流速持續增大。若沒有發生氣竄,水泥在水化過程中孔隙壓力將持續下降,并有可能持續降低到真空,氮氣流速持續較低。通過測量水泥水化曲線以及孔隙壓力∕氮氣流速決定試驗注氣的結束時間,進而判斷體系是否發生氣竄。由于目前并沒有相關的評價標準,因此試驗采用3種不同的測試方案,分別是150 Psi∕200 Psi、200 Psi∕250 Psi、250 Psi∕300 Psi等3套壓力系統。通過檢測常用的不同配方水泥漿體系的防氣竄能力,同時摻入合適的防氣竄外加劑,使水泥漿體系達到最佳的防竄效果。

圖1 水泥水化分析儀結構

水泥水化分析儀的原理是通過水圍壓實現對水泥樣品增壓,隨著水泥的固化收縮,當水泥孔隙壓力下降到特定數值(電腦程序設定),關閉釜體(關閉水圍壓閥),停止隔膜∕活塞桿對樣品繼續加壓,打開氮氣注射閥,水泥固化收縮,氣體進入釜體并填滿收縮產生的空隙,進入釜體的氣體總量可用于估算水泥石總的收縮率。水泥石收縮部分用隔膜∕活塞桿位移來補償,即當孔隙壓力降低到比設定壓力還低時才使氣體注入水泥。這種試驗程序要求氮氣注入壓低于水圍壓(比如用氣體注入壓250 Psi 對應300 Psi 水圍壓),先將樣品用水圍壓加壓,然后將氣體注入壓力設置為一個低的壓力。當水泥溫度達到試驗溫度時,且當水泥孔隙壓力等于先前設定的氣體注入壓力時,關閉水圍壓閥,打開氮氣注入閥,允許氣體在余下試驗時間段始終注入釜體,儀器的控制軟件可設置為當水泥孔隙壓力達到操作人員輸入的最小孔隙壓力時,自動打開∕關閉這些閥。當監測到水泥溫度降低并且接近爐溫時,說明水泥水化已完成,停止試驗。試驗得出,氣體注入以后,若孔隙壓力增加(特別是等于氣體注入壓力),說明發生氣竄;相反,若水泥孔隙壓力降低(特別是大約等于0 Psi),說明無氣竄發生。

2 水泥漿體系防竄性能研究

2.1 常規低密度水泥漿體系

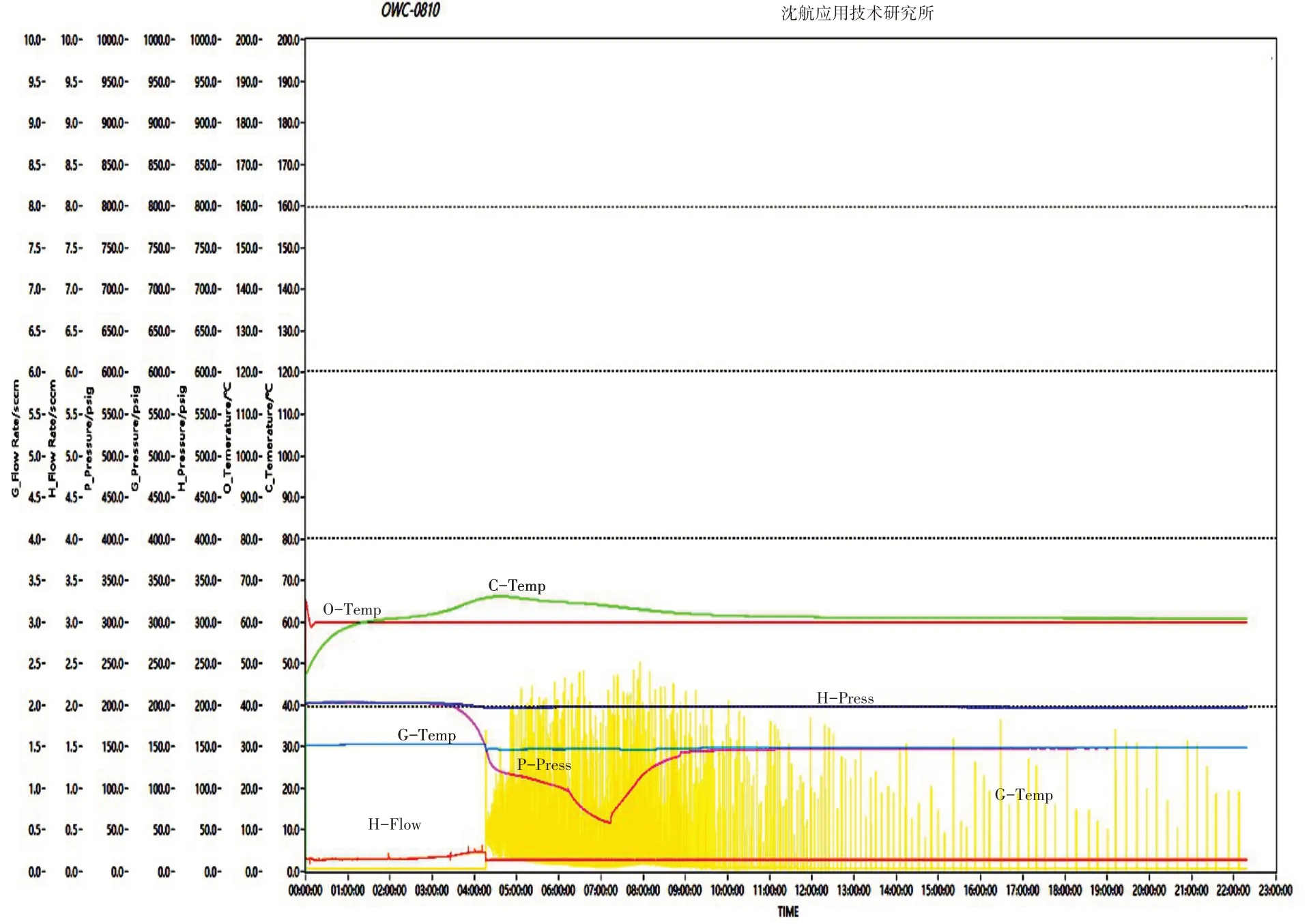

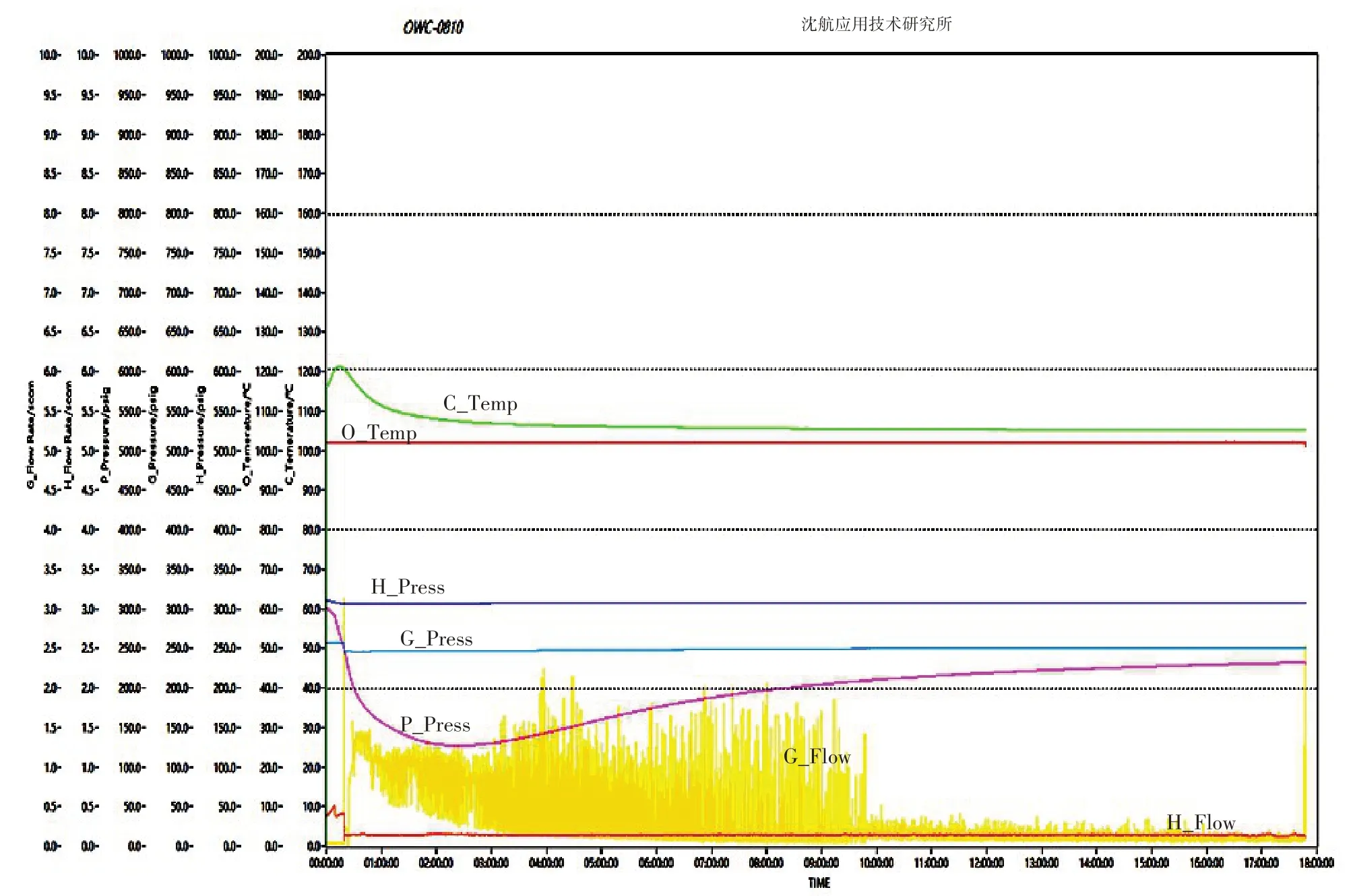

低密度水泥漿是目前國內油田使用較多的體系。室內評價采用的試驗配方為:淡水+100%水泥+46.1%低密度混材+10.26%降失水劑PC-G81L+0.51%增韌劑PC-GS12S+1.03%增強劑PC-GS13L+0.26% 緩凝劑PC-H21L+1.28%消泡劑PC-X60L,水泥稠化時間為194 min,使用150 Psi∕200 Psi 壓力組合評價,未加防竄材料低密度水泥漿氣竄曲線如圖2 所示。由圖2 可知,常規低密水泥漿體系使用150 Psi∕200 Psi 壓力組合評價,在水泥漿水化過程中,失重發生了氣竄,450 min 是氣竄的拐點,之后緩慢變為完全氣竄。

圖2 未加防竄材料低密度水泥漿氣竄曲線

為了提升常規低密度水泥漿的防氣竄性能,在常規低密度水泥漿配方的基礎上摻入高分子防氣竄材料。實驗室對其防氣竄性能進行了評價,具體試驗配方:淡水+100%水泥+46.1%低密度混材+10.26% 降失水劑PC-G81L+0.51% 增韌劑PCGS12S+1.03%增強劑PC-GS13L+0.26%緩凝劑PCH21L+1.28%消泡劑PC-X60L+高分子防氣竄材料,水泥漿稠化時間為184 min,采用150 Psi∕200 Psi 試驗方案,得到加入高分子防竄材料低密度水泥漿氣竄曲線,如圖3所示。由圖3可知,加入高分子防竄材料后低密度水泥漿的氣竄效果得到了明顯的改善,560 min 出現細微氣竄,但隨著時間的推移,水泥漿最終還是發生了氣竄。其主要原因是低密水泥漿體系具有高水灰比,水泥漿凝固后水泥石顆粒之間會存在一定的細小孔道,雖然該體系中摻入了大量的防氣竄材料,但隨著時間的推移還是發生了氣竄,后期應繼續研究更好的防氣竄材料。

圖3 加入高分子防竄材料的低密度水泥漿氣竄曲線

2.2 AMPS水泥漿體系

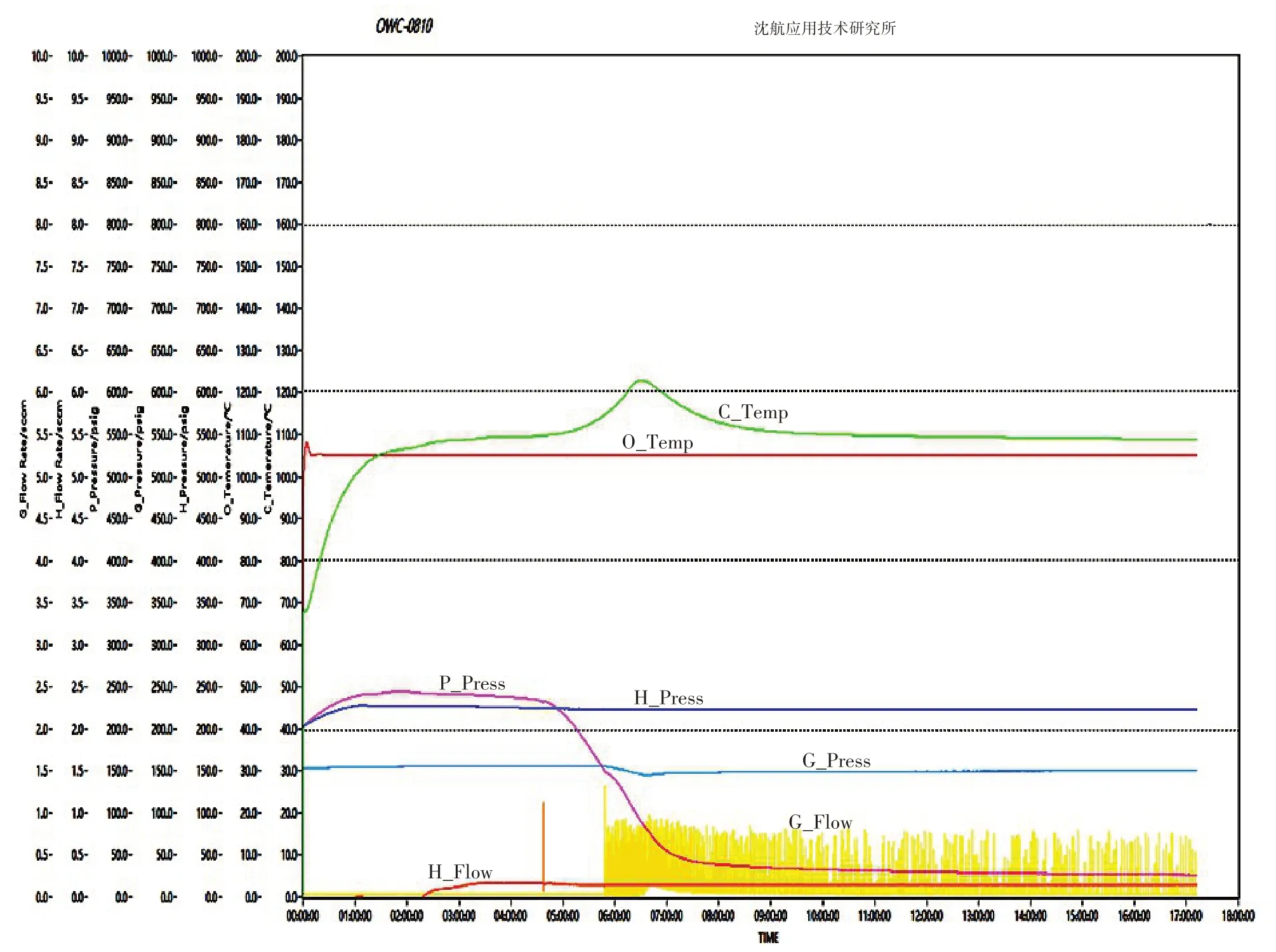

AMPS 水泥漿體系是行業內常用的水泥漿體系,該體系具有配方簡單、現場易操作、使用范圍廣等特點。實驗室對其防氣竄能力進行了評價,試驗配方:淡水+100%水泥+5.63%降失水劑PC-G81L+1%增韌劑PC-GS12S+0.25%增強劑PC-GS13L +0.31%緩凝劑PC-H21L+1%消泡劑PC-X60L,水泥稠化時間為177 min,通過采用150 Psi∕200 Psi 壓力組合進行防竄性能評價,顯示效果良好。但是當壓力組合調整為200 Psi∕250 Psi時,體系發生氣竄,重復多次依然發生了氣竄,AMPS 水泥漿體系氣竄曲線如圖4所示。

圖4 AMPS水泥漿體系氣竄曲線

采用150 Psi∕200 Psi試驗方案,水泥漿沒有發生氣竄,但是采用200 Psi∕250 Psi 試驗方案卻發生了氣竄,說明AMPS 水泥漿體系具有一定的防竄能力,但防竄能力有限,應摻入一定的外加劑來改善水泥漿的防竄性能。

2.3 膠乳水泥漿體系

目前,行業內多采用膠乳來改善水泥漿的防竄性能[6],通過室內試驗對膠乳水泥漿的防竄性能進行了評價,試驗配方:淡水+100%水泥+3%早強劑PC-B20S+3.5%降失水劑PC-G81L+5%膠乳PCGR1+1%膠乳穩定劑PC-J20L+0.25%增韌劑PCGS12S+0.25%增強劑PC-GS13L+0.63%分散劑PCF44L+0.13% 緩凝劑PC-H21L+1.5% 消泡劑PCX60L,水泥的稠化時間為150 min,采用200 Psi∕250 Psi 壓力組合進行防氣竄評價。膠乳水泥漿200 Psi∕250 Psi壓力組合氣竄曲線如圖5所示,膠乳水泥漿250 Psi∕300 Psi壓力氣竄曲線如圖6所示。

圖5 膠乳水泥漿200 Psi∕250 Psi壓力組合氣竄曲線

圖6 膠乳水泥漿250 Psi∕300 Psi壓力組合氣竄曲線

由圖5、圖6 可知,膠乳水泥漿體系在200 Psi∕250 Psi試驗壓力組合下能起到較好的防氣竄效果,因此將壓力組合提升至250 Psi∕300 Psi,在6 h 左右時,水泥漿體系緩慢發生氣竄,16 h 后氣竄現象基本穩定,但此時并沒有完全氣竄。為了達到較好的防竄效果,將膠乳的摻加量提高至8%,在250 Psi∕300 Psi試驗壓力組合下,膠乳水泥漿體系能起到較好的防氣竄效果,如果開展評價的壓力組合再加大數值,均會發生氣竄。

3 結語

經研究可知,從氣竄的機理出發,降低水灰比,提高固相含量,摻入水化快的早強材料,加大膠乳或樹脂加量,充填竄通通道,均能夠提升水泥漿的防竄性能。

目前,行業內還沒有針對防竄評價的標準,本研究通過水泥水化分析儀對常規低密水泥漿體系、AMPS 純水泥體系、膠乳水泥漿體系防氣竄性能進行評價,分析三種水泥漿體系評價的壓力組合。雖然水泥水化分析儀能評價各體系防竄效果,但不能有效模擬現場的實際情況,也只能在低壓下(如250 Psi∕300 Psi)模擬氣竄效果。

水泥漿在水化過程中,會有一定的收縮,通過試驗發現“氣竄”大部分是從試驗漿杯壁竄上去的,因此氣竄極有可能是水泥石收縮引起的,故膨脹劑在水泥漿中的使用也尤為重要。目前,膨脹劑大部分都是MgO,而其煅燒工藝非常重要。如果其穩定性差,遇水易生成Mg(OH)2,失去膨脹作用,進而使其過于穩定,在水泥水化期間不再發生化學反應,而此時是最容易氣竄的時候,因此反應時間的控制至關重要,還需要進一步對其進行研究。此外,彈性材料在高壓下處于物理壓縮狀態,而水泥水化收縮時,彈性顆粒釋放壓力,進而發生微膨脹,可以達到防氣竄的目的。