引水隧洞三岔口平面布置設計與施工穩定性研究

耿 赟 付 虎 李元松 張慶文

(西南林業大學,云南 昆明 650224)

0 引言

在長隧道建設中,往往需要設置斜井、豎井等輔助坑道來輔助施工。輔助坑道起到增加作業面,加快施工進度的作用[1],并可作為洞內出渣及材料運輸的主要通道。在主支洞交叉口位置物流組織復雜,而主支洞交叉口往往地形狹窄,施工運輸困難,且三岔口結構穩定性較差,受力復雜,易產生應力集中[2],故對交叉口的平面布置設計與施工穩定性研究具有重要意義。

張大榮[3]結合宜萬鐵路齊岳山特長隧道項目,對斜井井底車場施工過程中的軌道布置、卸渣臺進行設計優化。靳曉光等[4]利用數值模擬的方法,對深埋交叉隧道進行了數值模擬分析,得出了不同的施工方案下,主隧道交叉處動態施工的圍巖穩定性。相關學者結合工程實例,對引水隧洞交叉段進行了支護結構的力學分析,重點研究了鋼拱架在初支中的力學特性[5]。

1 工程概況

滇中引水工程龍潭隧洞位于楚雄州祿豐市和武定縣境內,全長14.037 km。由于隧道較長,為增加作業面,加快施工進度,同時滿足出渣和物料輸送要求,在龍潭隧洞中段毛老箐右側山坡增設斜井龍潭隧洞2#施工支洞,斜井坡度為22°,支洞長度為682 m。

2 井底轉渣車場方案比選

2.1 上承式側洞存渣倉存渣及裝載機裝渣

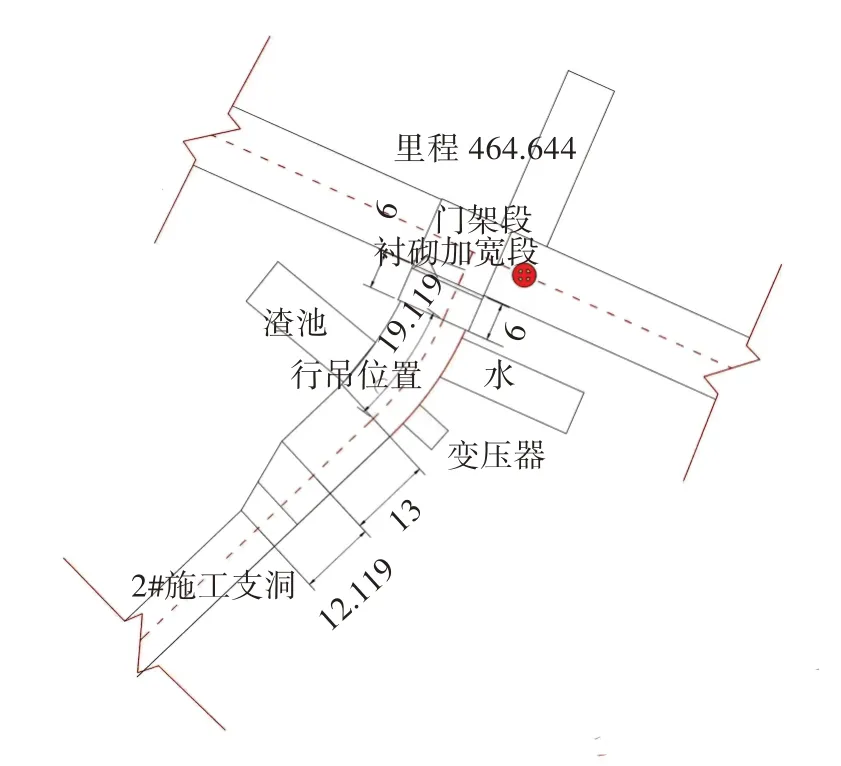

根據單日需要出渣的量,上承式側洞存渣倉需開挖(寬)8.0 m×(高)3.0 m×(深)20 m。最大存渣量7 m×3 m×18 m=378 m3。裝載機裝渣最大運距30 m,平均每礦斗裝載機裝渣用時4 min。一次提升10 m3。上承式渣倉平面布置如圖1所示。

圖1 上承式渣倉平面布置圖(單位:m)

2.2 下沉式存渣倉及扒渣機裝渣

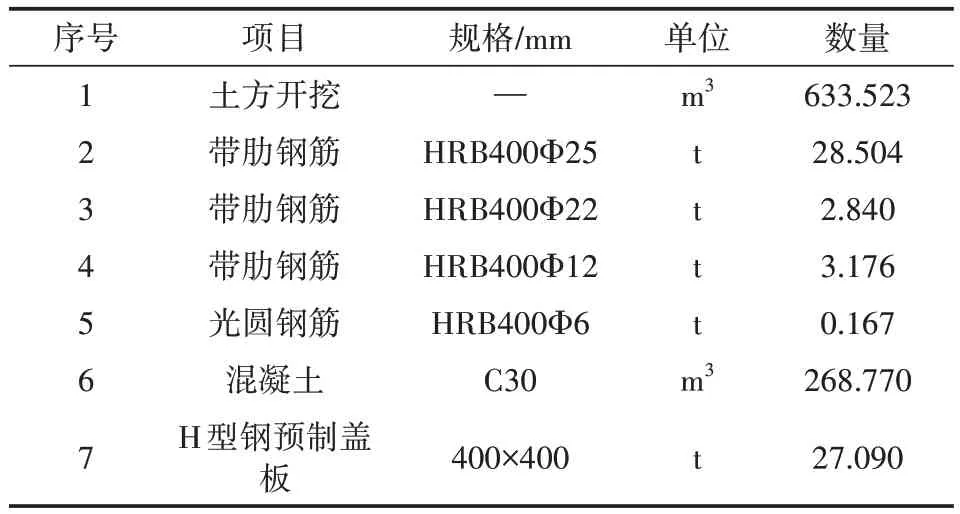

根據單日需要出渣的量,在下平段開挖(寬)6.5 m×(深)5 m×(長)22 m 的下沉式存渣基坑,最大存渣量為6.5 m×4.6 m×13 m=388.7 m3。扒渣機在渣倉內可根據堆渣量前后移動,平均每礦斗裝渣用時3 min。一次提升10 m3。渣倉設置明槽段和蓋板區,蓋板區長12 m,蓋板采用H 型(400 mm×400 mm)鋼梁加16 mm 鋼板面板。下沉式渣場布置斷面如圖2所示。

2.3 方案對比分析

2.3.1 從前期投入角度分析。兩種渣倉臨建投入材料見表1 和表2。從表中可以看出兩種渣倉下沉式土方相比上承式少69.357 m3;下沉式投入鋼材31.847 t,上承式只需投入12.143 t;下承式投入型材27.090 t,上承式不需投入,下沉式投入C30混凝土268.770 m3,上承式投入噴射混凝土122.184 m3,C30混凝土45 m3。成本估算=69.357×100+(31.847-12.143)×5 000+27.090×5 000+(268.770-45)×450-122.184×600=27.529 萬元。下沉式比上承式多投入約26.829萬元。

表1 下沉式渣倉臨建工程數量

表2 上承式渣倉臨建工程數量

2.3.2 從經濟和工期角度分析。使用50型側卸裝載機進行施工,每小時耗油13 L,每升按照7.5元計算。每礦斗10 m3需5 min裝滿,核算成本=13×7.5∕60×5∕10≈0.81 元∕m3。由于側洞存渣倉存渣要滿足堆渣量以及自卸車卸完裝載機需要配合收攏,每天還需4 h 工作時間。則每天成本=13×7.5×4=390 元∕天。220 扒渣機(功率50 kW)裝渣,電費0.7 元∕度。每礦斗10 m3需3 min 裝滿,核算成本=50×0.7∕60×3∕10=0.175元∕m3。

上游承擔主洞施工任務1 920 m,下游承擔主洞施工任務2 063 m,不考慮超挖土方量約37 萬m3。按照單個掌子面月進尺90 m 的計劃,貫通工期為664 d。

綜上所述,下沉式相比上承式節約(0.82-0.17)×370 000+390×664=50.01 萬元。絞車按照每天16 h 出渣時間,下沉式每車節約2 min,相比上承式節約370 000∕10×2∕60∕16=78 d的工期。

2.3.3 從施工組織角度分析。上承式裝載機裝渣占用下平段空間,斜井井底與主洞交叉口屬于材料轉運、機械運行頻繁的地方,裝載機裝渣與其他施工干擾大、沖突多。反觀下沉式扒渣機裝渣,不占用空間,蓋板區還可通行車輛、堆放材料,安全文明施工得到了保障。

2.4 結果分析

下沉式存渣倉雖然前期投入多,但后期運行方便,不僅能節約費用和工期,而且解決了交叉口的安全文明施工問題。故選擇下沉式存渣倉及扒渣機裝渣方案進行施工。

3 井底下沉式無軌、有軌立體轉換渣場布置總體方案

由于斜井坡度大且距離長,故采用有軌運輸,同時設置混凝土溜槽進行混凝土的輸送需要,而主洞采用無軌運輸。為方便運輸體系的轉換,需在斜井與正洞交叉處設置轉渣車場。而主支洞交叉口位置地形狹窄、物流組織復雜、相互干擾大,為了組織斜井運輸與主洞施工同步實施,應對井底車場進行合理布置。

綜合考慮不同集渣方式在運輸能力、經濟性、工序轉換及通風排水組織等方面,合理進行井底車場平面布置以適應主洞開挖支護及襯砌施工的要求。井底車場平面布置圖如圖3 所示。井底下沉式無軌、有軌立體轉換渣場布置總體方案如下。

3.1 集渣槽

為確保施工進度,主洞運渣采用自卸車運輸至集渣槽,扒渣機裝渣,絞車提升運輸的方式出渣。為了保證扒渣機出渣效率,存渣采用下沉式存渣,沿軌道中線開槽,槽寬為6.5 m,深5 m(漸變),槽壁采用50 cm 厚鋼筋混凝土擋墻支護。集渣槽最大容量為350 m3。為了便于車輛行駛,頂部橫擔400 mm×400 mmH型鋼作為蓋板梁,間距0.6 m,再鋪設16 mm厚鋼板做為面板。

3.2 集水井

為確保施工期間排水暢通,在井底布置集水池,集水池位于集渣槽端頭,集水池尺寸:11 m×6.5 m×5 m(長×寬×深),集水井底板采用C20 混凝土,邊墻與集渣槽壁支護相同,采用鋼筋混凝土進行支護,集水井分兩層布置,中間層預埋工字鋼作為水泵層,集水井最大容量為160 m3,通過排水管道抽排至洞外。為便于車輛行駛,頂部橫擔400 mm×400 mmH型鋼作為蓋板梁,間距0.6 m,再鋪設16 mm 厚鋼板作為面板,自卸運渣車輛經過集水0井蓋板直卸至集渣槽內。

3.3 高壓洞室

隨著隧洞掘進深度的不斷增加,電壓逐漸不足,洞內大功率用電設備較多(扒渣機、水泵等)。為便于線路布置及安全文明施工,在井底集水井右側開小洞作為高壓洞室,洞室底部標高高于集水井頂部,高壓洞室深4.5 m、寬4.5 m、高5 m。

3.4 龍門吊

為滿足井底施工需求,需安裝龍門吊,軌道基礎寬80 cm,厚50 cm,配筋與集水井壁相同,軌道中線距初支邊墻1.0 m。為方便材料運輸及水泵調運,龍門吊布置于LT2#0+580.729~LT2#0+621.689。

3.5 溜槽

隨著斜井深度的增加,混凝土運輸會出現困難,經過多次實踐發現,溜槽運輸便捷,且不會造成混凝土質量缺陷,溜槽運輸最小角度需要不小于13°。因此井底布置混凝土溜槽,在斜井段開始放緩為13°,可將混凝土運送至LT2#0+582.1,接料口底部考慮罐車接料。為確保混凝土運輸質量,底部采用罐車自行運轉進行二次攪拌。混凝土運輸道路寬4.5 m,滿足罐車運輸要求。

4 交叉口施工數值模擬分析

4.1 計算模型建立

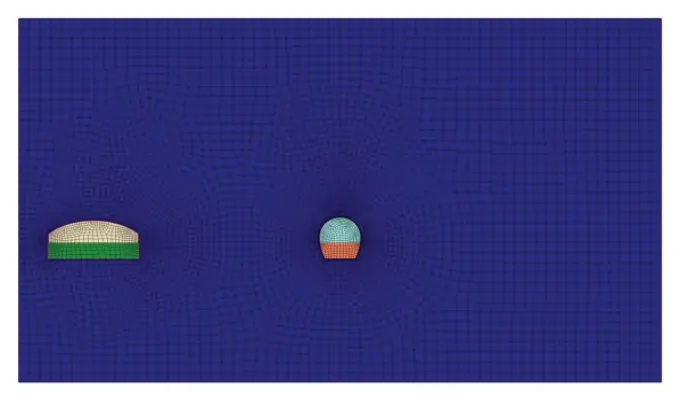

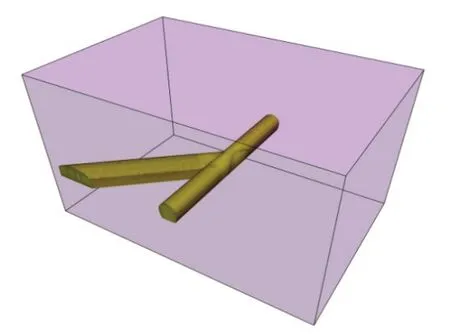

為分析施工后隧洞三岔口的圍巖穩定性,需要建立長150 m、寬100 m、高90 m 的數值計算模型,整體計算模型如圖4 所示。其中斜井井底車場斷面寬B=14.5 m,高H=10.2 m,主洞開挖斷面寬B=9.86 m,高H=10.56 m,主支洞夾角為49°。隧道交叉口模型如圖5 所示。原始模型共316 188 個節點,494 368 個單元。模型頂部和底部邊界限制豎向位移,四周設置法向位移約束,計算荷載應考慮模型上部土壓力和圍巖自重[6]。隧道開挖順序為先進行井底車場開挖,主洞從交叉口向兩邊開挖。單步開挖3 m,下一步開挖時進行上一步的錨桿和初支施工。圍巖采用FLAC3D內置mohr-coulomb 本構模型模擬,初支結構采用shell 單元模擬,錨桿采用內置cable結構單元模擬,計算參數見表3。

表3 模型計算參數

圖4 整體計算模型

圖5 隧道交叉口模型

4.2 結果分析

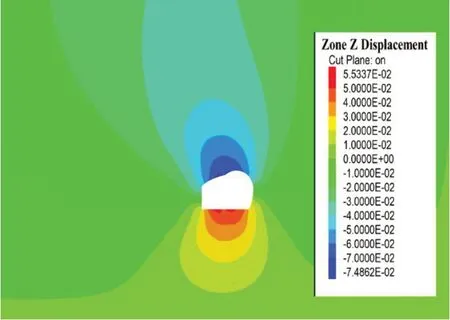

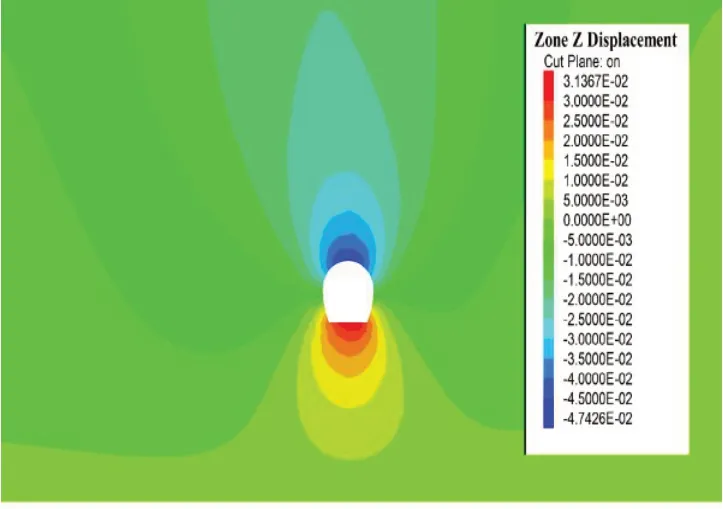

4.2.1 圍巖豎向位移分析。首先,使用切片功能對計算后圍巖Z方向位移云圖進行切片處理,得到三岔口圍巖Z方向位移云圖和距三岔口30 m 處主洞圍巖Z方向位移云圖,如圖6、圖7 所示。由圖6、圖7可知,隧道三岔口位置與距三岔口30 m 處主洞的圍巖拱頂沉降變形分布規律相似,均為隧道開挖中軸線處的豎向位移變形最大,到兩邊變形逐漸減小。其次,隧道開挖后,隧道拱頂發生沉降變形,三岔口處變形最大位置為主支洞連接處為7.48 cm,距三岔口30 m 處主洞拱頂沉降變形為4.74 cm,明顯小于三岔口位置,說明三岔口位置圍巖受車場開挖影響,結構穩定性較差,應針對交叉口區域加強支護。同時,隧道底部產生向上隆起變形,變形量分別為5.53 cm 和3.16 cm,均小于拱頂沉降值,說明施工時最應注意三岔口的挑頂施工。

圖6 三岔口圍巖Z方向位移云圖(單位:m)

圖7 距三岔口30 m處主洞圍巖Z方向位移云圖(單位:m)

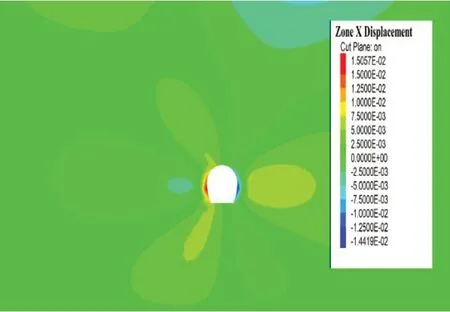

4.2.2 圍巖周邊收斂變形。三岔口圍巖X方向位移云圖和距三岔口30 m處主洞圍巖X方向位移云圖如圖8、圖9所示。由圖8、圖9可知,X軸正負方向的位移分別對應于隧道兩側的水平偏移,其大小相仿,為收斂變形。與拱頂沉降相比,其影響范圍較小,多分布于隧道兩側,收斂變形的最大區域通常位于拱頂下方的拱肩至拱腳段。在三岔口段,由于井底車場土體的開挖,導致隧道兩側存在對稱性差異,三岔口右側收斂變形區域更大,但兩側變形量差別較小,最大變形量為1.99 cm。而三岔口30 m處主洞的收斂變形分布較為對稱,主要表現為隧道兩側拱腰、拱腳部位,其最大變形量為1.5 cm。

圖8 三岔口圍巖X方向位移云圖(單位:m)

圖9 距三岔口30 m處主洞圍巖X方向位移云圖(單位:m)

5 現場施工效果

通過合理地對斜井井底車場進行平面布置和使用數值模擬方法確定施工時最不利區域,進而安全快速完成了三岔口施工作業,保證了節點工期完成,并為后續施工提供了物料運輸體系轉換區域,方便了后續施工的出渣和物料運輸,加快了后續施工進度。

6 結論

通過對不同方案進行對比,確定了使用下沉式存渣倉及扒渣機裝渣的井底轉渣車場方案,提出井底下沉式無軌、有軌立體轉換渣場布置總體方案,并確定了施工應關注的區域和工序,得出以下結論。

①在設有大坡度斜井的隧洞施工中,通過設置井底車場,并使用合理渣場設置方案能夠解決隧洞施工時物料運輸的物流組織問題。

②隧洞三岔口區域結構穩定性較差,豎向位移相較于其他區域更大,位移最大位置在三岔口主支洞連接處,施工時應重點關注三岔口的挑頂施工。

③隧洞不同區域X向變形最大區域均為隧道兩側拱肩至拱腳段,但三岔口區域分布不對稱,且變形量相比其他區域更大,應對三岔口區域加強支護。