藥品生產企業偏差管理的現狀分析與對策

胡俊 李茜 王凌 俞娟 聶希霖 胡菁

人用藥品注冊技術要求國際協調會(International conference on harmonization of technical requirements for registration of pharmaceuticals for human use,ICH)Q7 首次給出了偏差的定義,它指偏離已批準的指令或規定標準[1]。我國《藥品生產質量管理規范》(2010年修訂)[2]第十章第二百五十條第五節雖然沒有給出偏差的具體定義,但也給出了相關的闡釋,即“任何偏差生產工藝、物料平衡限度、質量標準、檢驗方法、操作規程等的情況均應當有記錄”。偏差管理在藥品全生命周期質量管理過程中是不可或缺的重要內容,它是一種發現問題、分析問題、解決問題并促進質量體系持續改進的強有力手段;同時也是藥品生產企業質量體系要素執行的難點。國內外藥政監管機構均對藥品生產企業建立偏差管理程序和標準有相應的要求,進行現場檢查時也會重點關注企業偏差的識別上報、調查評估以及糾正和預防措施的制訂和實施跟蹤等情況[3]。文章總結分析藥品生產企業偏差管理存在的現狀和問題,分析問題產生的根本原因,并提出相應的對策,以期為藥品生產企業的偏差管理工作提供參考,同時也為藥品監管檢查工作中對偏差管理的高效檢查提供借鑒。

1 偏差管理存在的問題與分析

1.1 偏差識別與上報流程存在邏輯問題,偏差描述不符合要求

企業人員發現偏差時,應立即通過口頭或電話方等方式報告給相應的負責人及質量保證部門,并采取應急處理措施。偏差上報時需記錄發生的時間、地點、人員、工序/過程、偏離的標準以及相應的緊急處理措施,這些信息首先應客觀準確地記載在相應的生產記錄中,再根據企業制訂的偏差管理程序發起偏差處理流程。在實踐過程中,可能因為企業人員對偏差識別和上報的流程理解不充分、培訓不足,導致偏差上報與處理存在邏輯問題,如在批生產記錄中對相應偏差的描述過于簡單,未記載偏差發生的具體內容,僅描述為“詳情見偏差報告”,忽視了生產記錄與偏差報告內容的先后邏輯關系問題。

1.2 偏差調查評估不夠充分,導致未識別根本原因

企業開展偏差調查時若較少使用有效的偏差調查工具,在處理過程中常以時間軸作為主線,僅以“流水賬”的方式進行回顧性描述,缺乏有效的調查過程,會導致支持調查結論的數據不充分或不合理。如發生一次性儲液袋破損漏液的偏差,對導致漏液的原因分析不夠充分,識別的可能原因為轉運過程中發生碰撞事件導致袋體破損漏液,但相應的調查證據不足,沒有進行確證性研究等。

根據《藥品GMP 指南》[4]推薦的做法,企業應使用質量風險管理工具開展偏差根源調查[5-7]。常見根源分析工具包含頭腦風暴法、故障樹分析法、魚骨圖分析法、5 Why法等。較少使用或沒有選擇適宜的調查工具時,可能導致調查評估不充分,表現為調查不深入,未對導致偏差現象產生的各種可能相關因素進行調查。如世界衛生組織(World Health Organization,WHO)對我國某生物制品生產企業進行現場檢查,查看1 例因溶氧含量異常造成產品不合格的偏差記錄,企業分析偏差發生的直接原因為溶氧電極故障導致溶氧含量低于標準,但未確定根本原因,也未評估影響,沒有對過往涉及生產批次的影響進行充分評估。

偏差調查評估不充分通常關聯糾正和預防措施不完善等審計缺陷,采取糾正措施目的是消除不合格的原因,采取預防措施目的是為消除潛在不合格或其他潛在風險,應對缺陷時考慮對關聯偏差進行全面充分的調查,確定根本原因并制訂適宜的糾正和預防措施,這不僅是減少審計缺陷的重要技巧,也是企業防止重復偏差發生的有力手段[8]。

1.3 偏差涉及產品/物料的質量,影響評估不充分

《藥品生產質量管理規范》[2]明確指示任何偏差都應當評估其對產品或物料質量的潛在影響。偏差處理程序中,除調查根本原因外,另一個著重點在于對涉及產品/物料質量的影響性評估。確認偏差的根本原因后,基于已收集的相關證據材料,需對偏差的影響范圍和嚴重程度做出評估,偏差調查過程中匯總分析的相關數據用于支撐偏差評估的結論。評估需考慮經調查確認直接涉及偏差的產品/物料的質量影響和其他批次產品/物料的質量影響(如前后生產批次或已放行或已上市銷售批次的影響)。必要時需進行文獻查閱和實驗研究,或結合已開展的相關驗證,采納其數據或結論,來確認對產品/物料的質量影響。通常可結合額外檢驗和穩定性考察進一步確證對涉及產品質量的影響。《藥品生產質量管理規范》[2]明確指示對于重大偏差,其評估還應著重考慮是否需對涉及產品進行額外檢驗,如果對涉及產品效期有影響,還需進行長期穩定性考察。

企業通常只對調查結果的影響進行簡要分析,風險評估結論的說服力不夠,或將調查結論與影響性評估混為一談。偏差的評估流于表面化、形式化,較少評估對質量管理體系的影響,如對驗證狀態的影響、對注冊文件的影響、對質量協議和其他已批準程序的影響。《藥品GMP 指南》[4]中明確指示,調查偏差的根本原因和進行偏差的影響性評估均可選擇風險分析方法,因此導致影響性評估不具體、不深入、不系統的根源還是在于質量風險管理工具運用不夠。

2 偏差管理提升的對策

2.1 通過完善培訓體系以及組建主題專家團隊開展偏差根本原因調查

通過質量大講堂、質量月活動以及建立企業內各層級偏差處理培訓等機制,持續提升企業人員識別偏差、準確描述偏差的能力,這不僅是良好偏差管理的基礎,也是科學分析偏差原因的前提。

識別偏差產生的根本原因是偏差處理中最重要的環節,充分徹底的調查是進行系統性影響評估和制訂適宜有效的糾正和預防措施的基礎。為了提高偏差調查的科學性,應組建跨職能主題專家團隊并使用有效的分析工具進行根本原因調查。主題專家團隊通常由企業里具備相應資質和能力的各領域負責人組成,必要時可需求企業外部資源的支持。

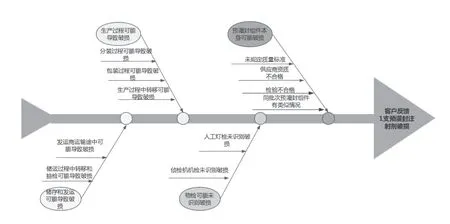

企業跨職能主題專家團隊運用魚骨圖分析、故障樹分析等方法開展偏差處理,取得了良好效果。問題產生的特性通常受到多種可能因素的影響,將這些可能因素采用關聯性整理而成層次分明、條理清晰的形式,類似于“魚骨”,魚骨圖分析法是發現問題根本原因的分析方法,其簡潔實用、直觀精煉,有利于全面分析探討問題產生的根源。如使用魚骨圖法對投訴類偏差(產品使用過程中發現單支預灌封注射劑破損)進行調查,從該批次產品生產、儲運及發運等多方面展開分析。見圖1。列出所有潛在的影響因素并逐一展開調查,最終分析得出不排除該支注射劑在使用過程中由于碰撞或其他誤操作導致破損的可能性,對客戶進行回復后滿意。

圖1 魚骨圖法分析單支預灌封注射劑破損的原因

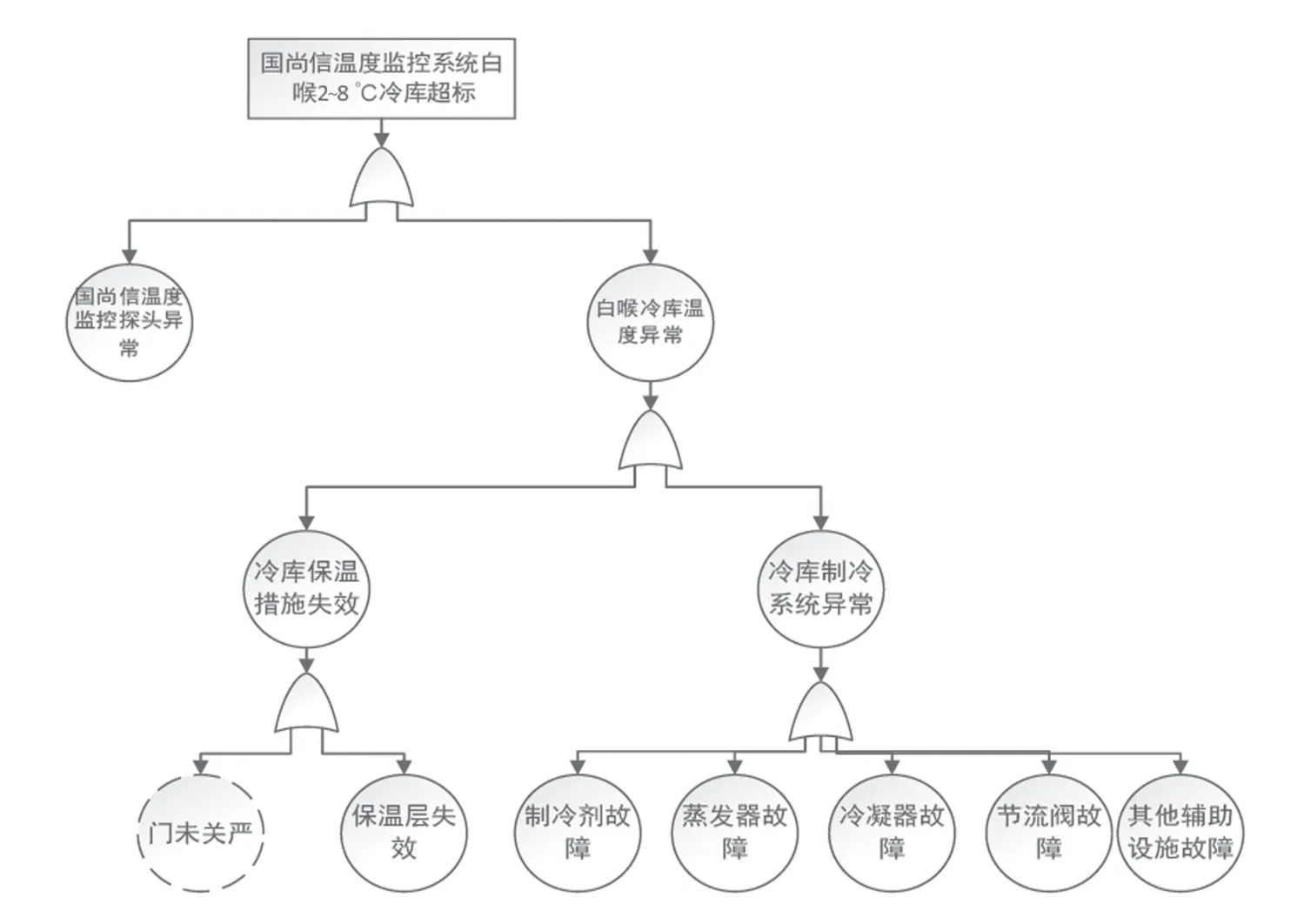

故障樹采用由上往下的演繹式失效分析,用來查找系統失效的原因,并且探求合理方式降低風險,在化工制藥等高風險企業應用廣泛。疫苗作為一種特殊藥品,其生產、貯存及運輸等環節均對冷鏈有特殊要求[9]。某疫苗生產企業對2~8 ℃冷庫超溫的偏差采用故障樹分析法展開調查。見圖2。主題專家對該冷庫現場超溫故障進行檢修,結合該冷庫維護維修情況的歷史回顧數據,并對該冷庫近期運行的狀況進行趨勢分析,認為該偏差是由冷庫制冷機組偶發故障引起的制冷系統異常,從而導致冷庫溫度超標。

圖2 故障樹分析法調查2 ~8 ℃冷庫超溫的原因

對上述偏差調查的實例進行總結,得出只有采用有效的調查工具,才能深入挖掘導致偏差發生的各種可能相關因素,從而找出導致偏差發生的根本原因。

2.2 通過根本原因分析工具和思維導圖工具挖掘人員行為差錯偏差根源

人員行為差錯表現為計劃開展的活動偏離預期的目標,或操作超出工藝流程要求范圍,或要求進行的活動出現缺失等情況。當偏差原因被初步判斷為是人員行為差錯所造成時,應對相關管理流程、設備、系統等方面可能存在的設計缺陷及漏洞進一步確認,以確保潛在風險未被忽視[10]。人為錯誤往往并非孤立事件,更可能源于體系管理上的缺陷或漏洞,若通過深入調查,可能會被識別為設備管理、工藝流程、操作程序或管理系統等根源類設計不足。應重點調查這類人員行為差錯偏差的根源,簡單判斷為“人員行為差錯”并不可取,不利于質量體系自我糾錯和持續改進。

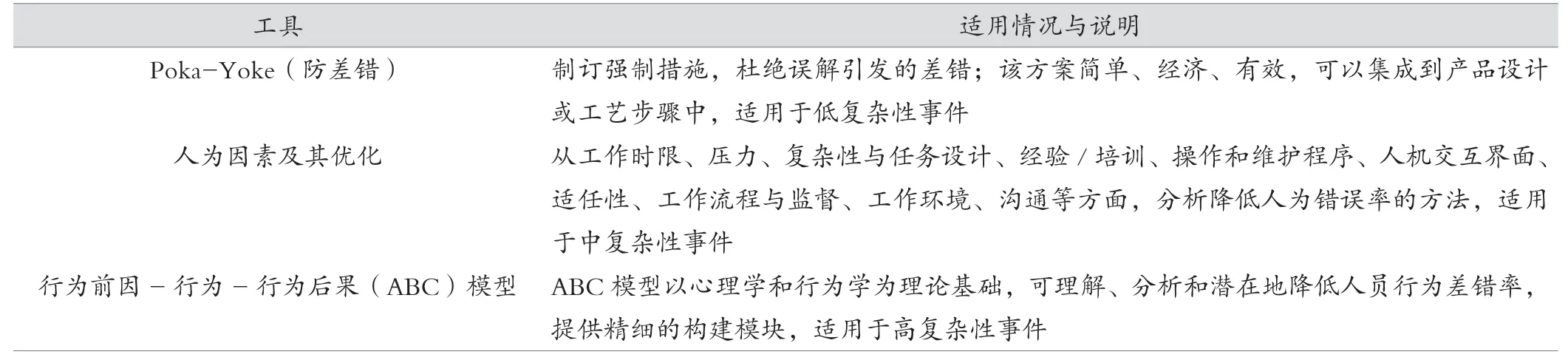

ISPE-PDA《Guide to Improving Quality Culture in Pharmaceutical Manufacturing Facilities》[11]指南中關于人為錯誤引發的偏差,推薦了具有指導意義的根源分析工具和方法。見表1。

表1 人員行為差錯分析方法

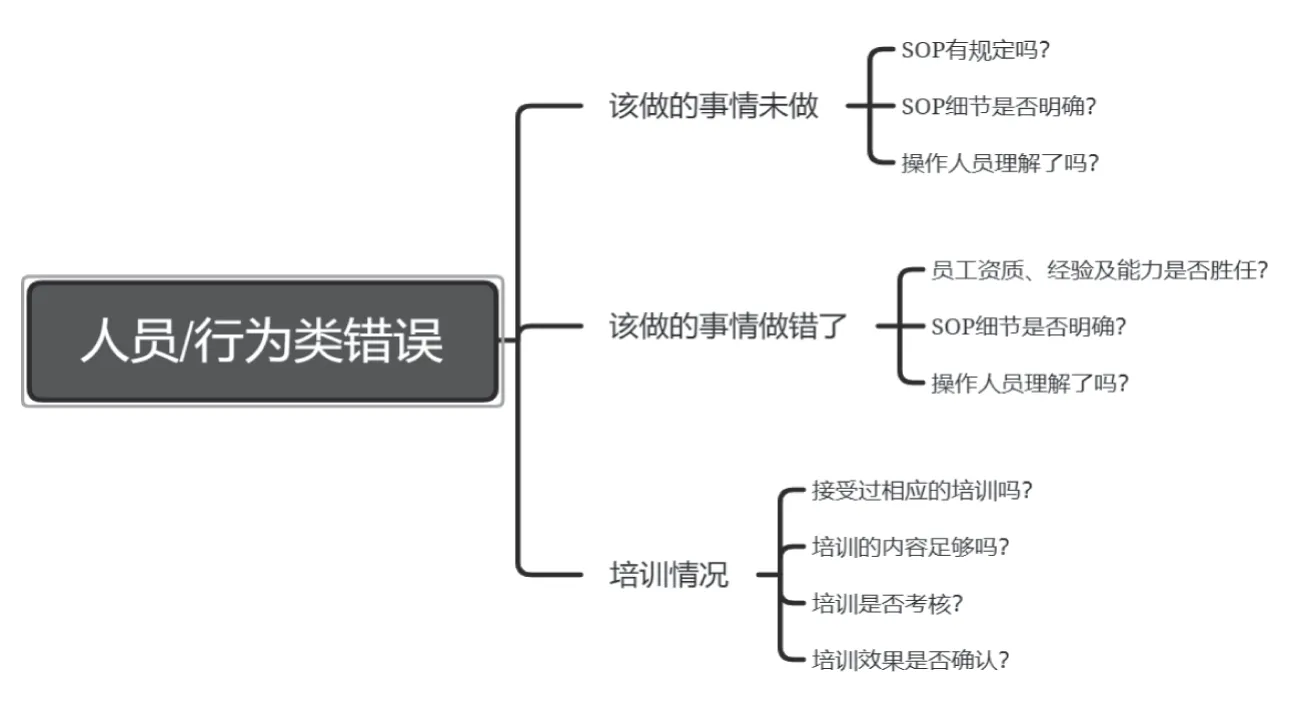

除上述工具外,還可以采用思維導圖工具對導致人員/行為類錯誤進行分析。見圖3。

圖3 思維導圖對導致人為錯誤的根本原因進行調查

影響人為差錯的因素包括但不限于標準作業流程規定不清晰、崗位職責不清晰、培訓不全面或未確認培訓效果、人員資質和能力與工作內容不匹配、人機交互環境布局設計不合理及工作監管、管理層級保障不夠等。只有基于根本原因分析結果制訂有效的糾正和預防措施,才能從根本上減少體系管理上的漏洞進而降低人員行為差錯的發生率。

2.3 運用質量風險管理工具系統科學開展偏差影響性評估

針對偏差調查所識別出的風險點,推薦使用失效模式與影響分析(failure mode and effects analysis,FMEA)工具進行分析。結合相關文獻,在防止差錯方面采用行動優先級(action priority,AP)值的高、中、低水平對行動優先級進行確認[12]。在評估系統性方面,既要考量涉及產品/物料質量,還需評估對質量體系的影響。在與產品/物料放行關聯性方面,放行前應確認相關偏差的處理情況。

近年來,WHO 對國內藥品生產企業開展過的現場檢查缺陷中,“質量控制與質量保證”部分所列問題較多,尤以“偏差管理與糾正措施和預防措施(corrective action and preventive action,CAPA)”問題相對集中,表現為“偏差及CAPA 管理文件規定不完善,偏差識別上報能力不足,偏差調查評估不充分、分級不合理,CAPA 措施不合理、未跟蹤執行情況,臺賬記錄不合理”等[13-14]。偏差重復發生率、偏差調查按時完成率以及CAPA 有效率均可以作為體現藥品生產企業質量管理水平的重要指標,企業管理層應重視偏差管理工作,支持建立良好的偏差管理程序并保證偏差管理體系規范運行,這不僅是順應藥品監管的要求,也是企業提高自身質量管理水平,體現控制藥品質量安全能力的有力手段。