結晶器的制作及其特點探討

陸廷宏

(江陰中南重工有限公司,江蘇江陰 214437)

0 引言

結晶是指在溶液和晶體并存的溶液中,溶液中的溶質分子向晶體轉移發生結晶現象,同時晶體的分子也在向溶液擴散也就是溶解過程。在未飽和溶液中溶解速度大于結晶速度,從宏觀上看這個過程就是溶解;在過飽和溶液中結晶速度大于溶解速度,從宏觀上看這個過程就是結晶。所以結晶的前提是溶液要有一定的過飽和度[1-10]。結晶器就是利用熱媒蒸發原理將溶液蒸發溶劑,從而獲得過飽和溶液的一種設備。

1 結構形式

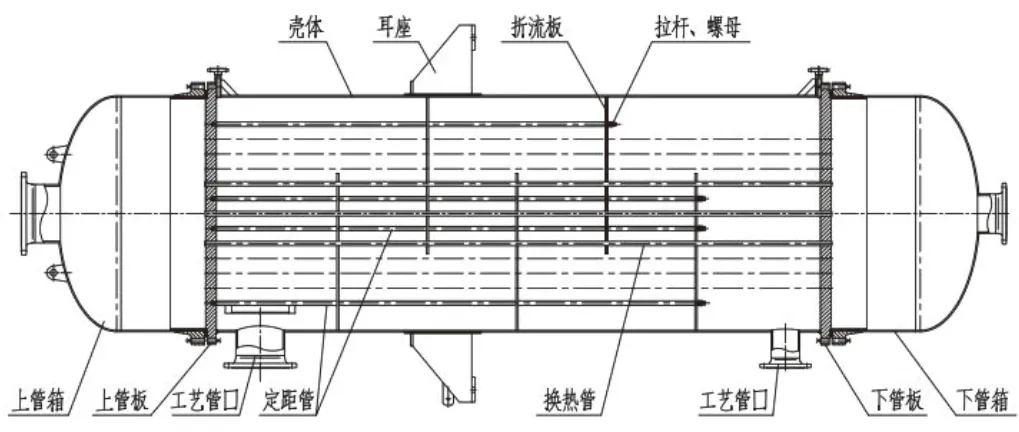

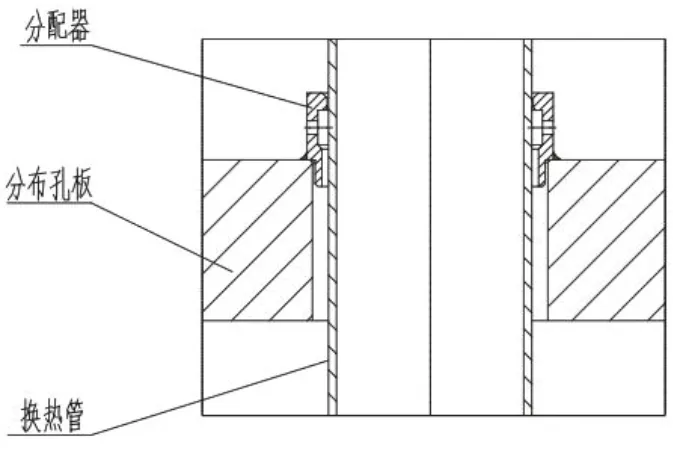

結晶器是一種高效結晶設備,物料的溫度可控,其獨特的結構和工作原理決定了它具有傳熱效率高、配置簡單、操作控制方便等特點。本文介紹的結晶器是一種類似于立式固定管板換熱器,但與常規固定管板換熱器結構又有些不同,常規固定管板換熱器由上、下管箱、管束、殼程筒體、耳座、工藝管口等組成。管束由兩塊管板、拉桿、定距管、折流板、換熱管組成。殼程加熱介質導熱油都是從殼程下部管口進入,經過各層折流板缺口的折流,增加了導熱油的流通途徑,達到一定的加熱效果。折流板在換熱器中應用非常廣泛,它是通過拉桿和定距管控制距離,設置在殼程筒體內與管束垂直的弓形或圓盤-圓環形平板。設置折流板的目的是使殼程流體按照規定的路徑多次橫向穿過管束,既提高了殼程流體的流速,又增加了流體湍動,減少結垢,改善了傳熱效果;對臥式換熱器它又能起到支撐換熱管的作用。但常規折流板在流體上升的過程中也有少部分從折流板和筒體的間隙中直接往上通過,容易形成短路,影響加熱效果。而本文介紹的結晶器管束是由兩塊管板、一塊帶溢流管的分布孔板、幾塊帶分配器的分布孔板、幾段殼程筒體、膨脹節、換熱管等組成。它取消了常規的折流板、定距管、拉桿等。只保留了第一層分布孔板和第二層分布孔板之間的拉桿、定距管、以控制第一、二層分布孔板之間的距離。而這種帶溢流管和分配器的分布孔板也起到了折流板的作用。導熱油從溢流管和換熱管的間隙中沿換熱管壁流入到下一層殼程中,再通過下層分布孔板上的分配器與換熱管的間隙中沿換熱管壁繼續往下流淌,起到了熱交換的作用。而且這種結構也有效地消除了短路現象。

圖1 常規立式固定管板換熱器示意圖

圖2 結晶器示意圖

2 分布頭和分配器的應用

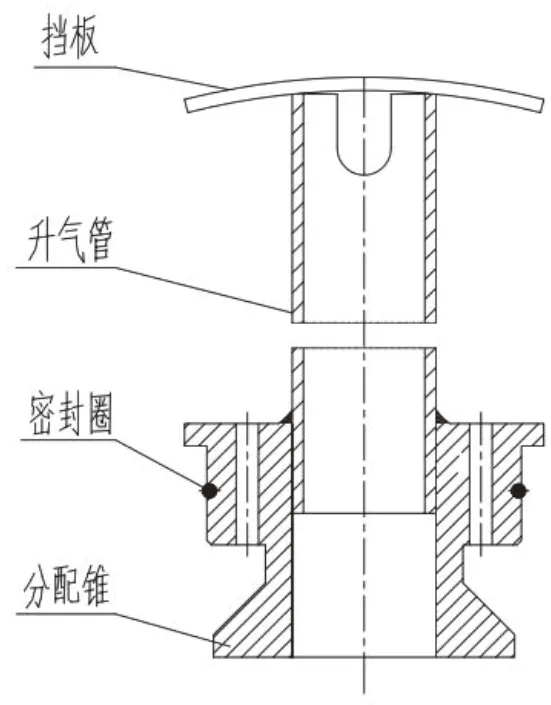

結晶器在結晶過程中需要使物料在換熱管內能夠均勻分布。物料通常通過分布頭進入到換熱管中,現有的分布頭是在管端切割兩個或四個切向缺口,然后把分布頭插設在換熱管上端。現有的分布頭雖然能使物料沿管壁流下,但很容易受物料流量的影響。如果物料的流量過大,物料會直接漫過分布頭的切向缺口沿四周流入換熱管內,如果物料的流量過小,物料在換熱管內會形成干壁現象,從而無法保證物料能實現均勻壁流的效果。

分布頭設置在結晶器的換熱管端部,它包括擋板、升氣管、密封圈和分配錐。擋板設置于升氣管的上端,分配錐設置在升氣管的下端。擋板不僅可以防止物料直接進入換熱管內,且還能凝結不凝氣上升過程中所夾帶的液體。升氣管是為了方便物料在結晶過程中產生的不凝氣通過。密封圈是為了防止物料直接從分配錐與換熱管的間隙中直接流入到換熱管內而設置的一種密封結構。分配錐上部設計多個物料孔方便物料進入,物料孔下方設計成導流錐面,可以進一步地使物料均勻流通,并用于引導從物料孔流下來的物料均勻地流到換熱器內壁。

圖3 分布頭

分配器是焊在分布孔板上的一種導流結構,它解決了折流板管孔加工偏差大,導致折流板與換熱管間存在較大的間隙 ,致使部分導熱油會從間隙中直接流淌到下一層折流板,而不是全部從折流板缺口處經過。分配器的四周加工N個小孔,導熱油從小孔中直接噴入換熱管外表面,與管壁內的物料充分進行熱量交換。

圖4 分配器

3 結晶器的特點

本文介紹的結晶器殼程側走導熱油,導熱油從上段供油腔體進入殼程筒體,殼程上部筒體四周開有N個圓孔,方便導熱油從這N個圓孔漫入管板下面的第一層分布孔板上,而這層分布孔板上的每個換熱管管孔上均焊有溢流管,為保證換熱管順利穿過溢流管,這就要求分布孔板上的管孔與溢流管的間隙控制在一定范圍內,同時溢流管與分布孔板焊后要保證溢流管與分布孔板的垂直度、分布孔板的平面度。導熱油從溢流管和換熱管之間的縫隙均勻的流淌到第二層分布板上。第二層分布孔板是一個類似于換熱器的管板結構,管孔上組裝一種新型分配器,并與分布孔板焊接,避免導熱油從管孔與換熱管的縫隙間直接流淌,從而影響其換熱效果,通過這種結構,使導熱油從分配器四周的N個小孔中流淌到換熱管的外壁,且沿著管壁充分對管內壁的介質進行均勻加熱,經過幾層分布孔板的作用,最終實現對介質蒸發結晶目的。

管程物料通過液體分布器將溶液噴淋到上管板表面,為了防止溶液直接噴淋到換熱管內,在換熱管上管端處插入了一種帶升氣帽的分布頭,這種分布頭既能擋住溶液直接流淌到換熱管內又能起到汽液分離的作用,管內介質經管外壁的導熱油加熱后,溶液內的溶劑蒸發而產生的氣體上升到達升氣帽后,氣體從升氣帽上的擋板四周溢出向上,從管程的放空口排出進入收集器,而在氣流上升過程中夾雜的液體在碰到升氣帽后凝結成自動掉落到管板表面,與管程內的溶液一起從管板上的這種特殊分配錐上的小孔及導流錐面噴淋到換熱管內表面,并沿管壁往下流淌,在管外導熱油加熱的作用下繼續蒸發,從而形成一種循環。

4 加工工序的特點

本文所介紹的這種結晶器管束段在加工制作過程中較普通固定管板換熱器有較大的難度。普通固定管板換熱器的管束制作流程是先將管板、折流板鉆孔,將帶有拉桿孔的管板與拉桿組裝。再套上定距管、折流板,在將整個定距管、折流板組裝完畢后,再穿換熱管,套筒體,并將筒體與帶有拉桿孔的管板焊接,然后再對正管孔,套上另一塊管板,將換熱管往回穿進管板,然后將管板與筒體焊接,再將換熱管伸出管板的長度控制好后對換熱管與管板的管頭進行焊接。而此結晶器對組裝要求特別高。在組裝前先將各分布孔板上的溢流管或分配器安裝好,在組焊時要注意按“米”字形交錯對稱焊接,控制好其變形量,防止分布孔板因焊接量大而產生大的變形,導致無法順利穿管。待分布孔板焊接完成后,將第二層分布孔板、第二段殼程筒體、第三層分布孔管、第三段殼程筒體、下管板組裝并點焊牢固,在組裝過程中利用假管定位,使三塊板的管孔對齊,再對稱穿些換熱管,利用滾輪架,正反轉動幾圈,使管板和換熱管之間能達到最佳穿管狀態,再對管板,分布孔板及殼程筒體之間焊縫進行焊接。然后再組裝第一段筒體,組焊完成后,擰入拉桿,套上定距管定位,組裝第一層分布孔板。這里的定距管長度需要經過機加工,以保證其長度偏差控制在0.5上下范圍內。最后再穿換熱管,待所有換熱管穿完畢后再套上上管板,控制好換熱管伸出長度后對管頭嚴格按工藝要求進行焊接,同時利用工裝對管板做好焊接變形控制。在殼程段所有管口組焊完成后,對殼程進行水壓試驗。合格后再組裝上管板上的分布頭。在殼程制作的同時,對管箱部件也進行制作,并與上、下管板進行組裝焊接直至所有工作完工。

5 結束語

結晶器是一個重要的化工過程,是固體物質呈晶態從蒸汽、溶液或熔融物質中析出的過程。工業結晶過程是一個復雜的多相傳熱、傳質過程。通常醫藥產品及中間產品都是以晶體形態出現的,結晶往往是大規模生產它們的既節能又經濟的方法[1-4]。