激光輔助切削CNTs/AL的數值模擬及參數優化*

劉佳溢,高 奇

(遼寧工業大學機械工程與自動化學院,錦州 121000)

0 引言

碳納米管(CNT)被學者IIJIMA[1]發現以來,被認為是復合材料增強相的理想材料,因為其具備優異的機械性能及良好的導電導熱性能。以碳納米管作為增強基的碳納米管鋁基復合材料(CNTs/AL)由于比強度高、密度小以及熱膨脹系數低等諸多優點,在汽車、航空航天等追求輕量化的領域具有廣闊的應用前景[2]。然而由于CNTs/AL各向異性、硬脆性等特點,采用傳統加工方式難以保證加工表面質量[3]。激光輔助加工利用激光對基體材料的加熱軟化作用,提高加工效率的同時也提高了表面質量[4-5],被認為是加工此類難加工材料的有效方法。CAO等[6]為了實現SiC陶瓷激光輔助加工(LAM)中的塑性加工,研究了激光的熱效應以及預熱表面形貌和激光功率對加工表面粗糙度的影響。結果表明,在1和298 W的激光功率下分別獲得相應的最大值(0.45 μm)和最小值(0.215 μm)。SONG等[7]研究了激光輔助加工對熔融二氧化硅切削力的影響,基于響應曲面實驗建立了切削力的回歸模型。結果表明,優化后的工藝參數使熔融二氧化硅的切削力減小,表面完整性提高。

現階段對碳納米管鋁基復合材料加工方面的研究較少,利用激光輔助加熱對其加工方面更是未見研究。本文使用ABAQUS有限元仿真軟件進行了CNTs/AL基于高斯熱源加熱的二維切削仿真,根據復合材料難加工的特點提出并驗證了激光輔助加工的可行性。通過響應曲面實驗揭示了切削力與切削速度、激光功率和切削深度的響應關系。此研究對合理選擇加工CNTs/AL的切削參數以及促進CNTs/AL應用的普及具有一定的參考價值。

1 激光輔助切削有限元仿真

1.1 有限元模型的建立

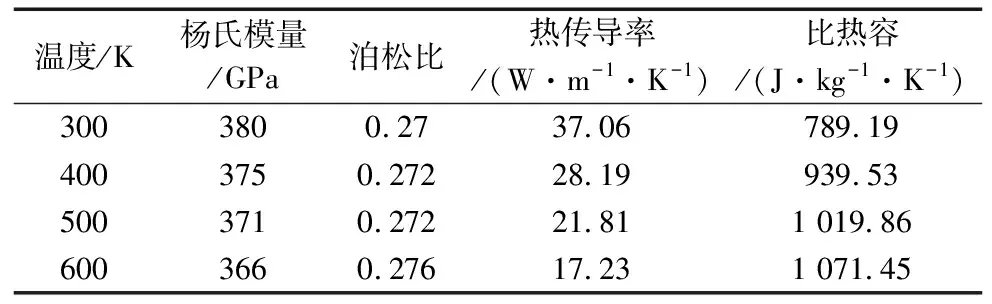

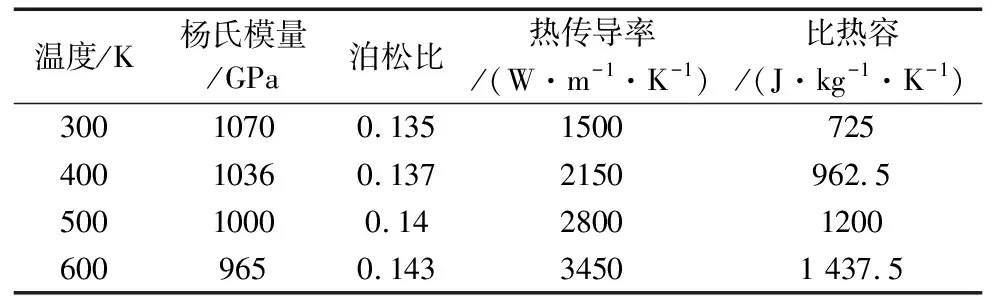

鋁基碳納米管復合材料中存在部分含量的碳納米管增強材料,本模型的含量為3%,其余部分為鋁基體。兩種材料基本屬性如表1和表2所示。

表1 鋁基體的熱物性參數

表2 碳納米管的熱物性參數

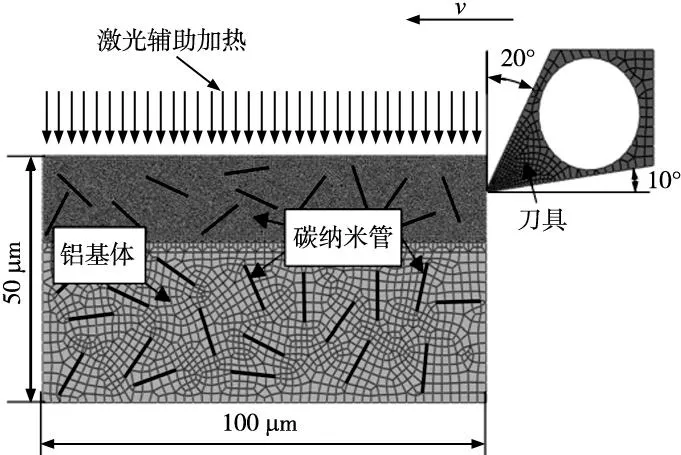

圖1為鋁基碳納米管復合材料激光輔助切削的有限元模型。將CNT簡化成長徑比為30∶1的長條狀,使用課題組現有的Python腳本實現將CNT均勻插入鋁基體中。激光照射在工件的上表面,起到加熱軟化工件的作用。將工件下表面完全固定,同時賦予刀具和激光熱源向左的運動。采用過渡網格劃分以加快計算速度,加工區域的網格加密,其他區域的網格稀疏。網格類型選用CPE4RT四結點熱耦合平面應變四邊形單元。初始環境溫度設置為20 ℃,且仿真分析中不考慮熱輻射及液相對流,將刀具設置為剛體并忽略刀具磨損。具體的工件尺寸與刀具的幾何參數如圖1所示。

圖1 二維正交切削模型

1.2 材料的本構模型

1.2.1 鋁基體的本構模型

激光輔助切削仿真是一個熱力耦合的過程,并且在仿真的過程中要同時考慮應力應變與溫度的關系,因此鋁基體的本構模型選擇Johnson-Cook模型表征材料的動態力學性能,其表達式為:

(1)

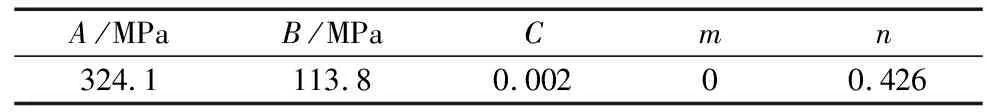

表3給出了鋁基體的本構模型參數取值[9]。

表3 鋁基體的Johnson-Cook模型參數

Johnson-cook損傷模型可以準確地反應不同切削狀態下與之對應的切削形態,其表達式為:

(2)

表4給出了鋁基體的損傷參數取值[9]。

表4 鋁基體的Johnson-cook損傷參數

1.2.2 碳納米管的本構模型

與鋁基體相比,碳納米管擁有極強的力學性能,楊氏模量在1000 GPa左右。此外,它的斷裂應變高達30%~40%。因此選取線彈性本構模型來表征材料的力學性能,遵循廣義胡克定律,并以簡單的應變失效作為碳納米管的失效標準[9],公式表示為:

ε<εF

(3)

式中:εF表示臨界失效值,這里取0.35。在仿真過程中,若單元的應變值大于臨界失效標準,單元被刪除。

1.3 熱源的設置

熱源模型選取高斯面熱源,通過ABAQUS的二次開發功能使用Fortran語言進行激光熱源程序的編寫。該程序可以修改激光功率、掃描速率、光斑半徑等激光參數,下面進行激光參數選取合理性的研究。

1.3.1 單因素實驗設計

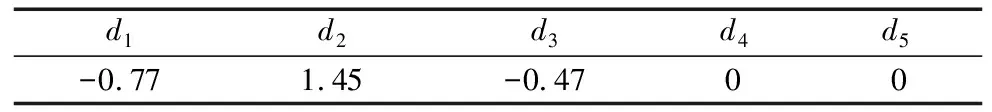

為了選擇合理的激光參數,在原切削模型的基礎上移除刀具,只分析激光照射在材料表面的情況,其中激光熱源半徑固定為0.2 mm。如表5所示,通過修改激光功率和掃描速度做9組單因素實驗。在預選工藝參數范圍內,觀察參數改變對溫度場的影響,從而分析參數選取的合理性。

表5 單因素實驗設計方案

1.3.2 實驗參數的合理性分析

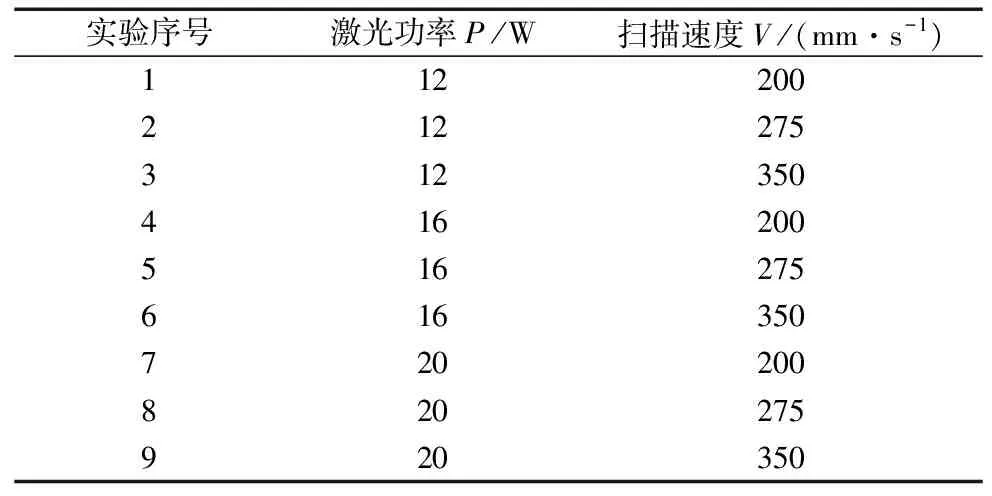

圖2為激光功率為16 W、掃描速度為275 mm/s時復合材料內部的溫度場分布。不同于傳統的均質材料,CNTs/AL由于兩種材料熱性能不同導致溫度場分布也不均勻。熱源中心最高溫度可達526.9 ℃左右,越遠離熱源中心溫度越低。除了熱源中心區域外,同一高度的溫度值相差無幾。這里比較同一深度上的平均溫度來驗證預選的工藝參數是否合理。由于后續切削仿真實驗的切削深度選用范圍為8~12 μm,這里在10 μm深處插入采樣路徑以便計算路徑上的平均溫度。

圖2 激光功率為16 W、掃描速度為275 mm/s時溫度場分布

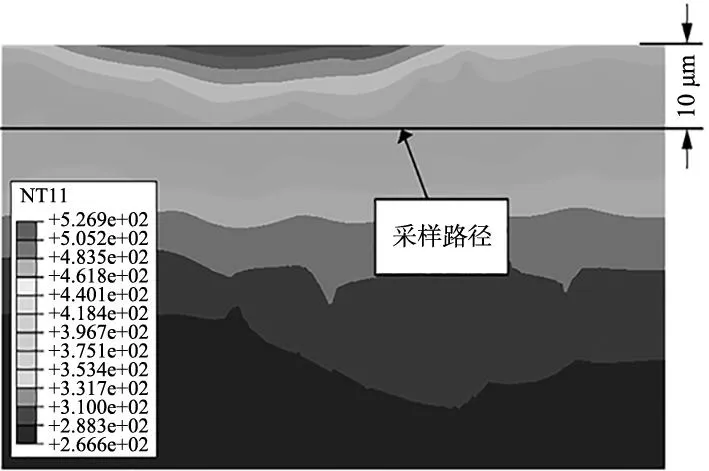

溫度場單因素實驗結果如圖3所示。可以看出采樣路徑上的平均溫度隨著激光功率的升高而升高,隨著激光掃描速度的升高而降低。一般純鋁的熔點在660 ℃左右,且切削過程中也會產生熱量,所以切削時最高溫度不宜超過660 ℃。文獻[10-11]驗證了鋁基復合材料的最佳切削溫度在300 ℃左右,所以660 ℃以下且在300 ℃左右的溫度區間內作為合理工藝參數的標準。觀察圖3可以看出9組實驗得出的溫度值均在合理溫度區間內,最低溫度在250 ℃左右,最高溫度在460 ℃左右,說明預選的激光參數合理。

圖3 溫度場單因素仿真實驗結果

2 有限元仿真結果及分析

2.1 復合材料的去除方式

通常基體夾裹著顆粒進入剪切變形區后,會產生非定向連續滑移、沿剪切平面剪斷、鋁基體穩定滑移3種變形形式。材料在剪切變形區發生的高溫變形、斷裂過程主要以鋁基體為主,鋁基體變形的同時又受到碳納米管的阻礙,使得變形機理十分的復雜[11]。

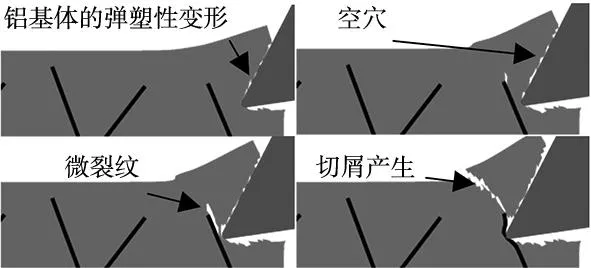

2.1.1 鋁基體的去除方式

如圖4所示,在切削初期,鋁基體晶粒在切削力的作用下發生彈塑性變形。隨著切削的進行,切削力通過鋁基體傳遞到了碳納米管上,并由其承受了較大的應力。由于碳納米管極強的機械性能使得其只發生了微量的變形,而鋁基體的變形由于受到碳納米管阻礙而產生非定向連續滑移。當變形量超過某一極限時會形成空位,空位進一步形成微裂紋。同時微裂紋的擴散方向又受碳納米管的限制與影響,當微裂紋擴散到工件外表面時材料被切除并形成不規則的切屑。這說明鋁基體的去除方式受碳納米管在空間上的排列方式影響很大,而碳納米管在復合材料內隨機排列也導致鋁基體的去除方式具有較大的不確定性。

圖4 鋁基體損傷類型的仿真結果

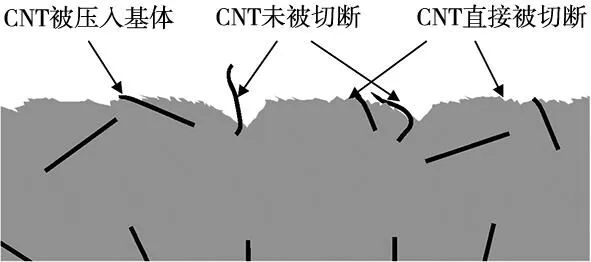

2.1.2 碳納米管的去除方式

如圖5所示,碳納米管的去除方向主要有以下幾種:碳納米管直接被壓入鋁基體內;碳納米管未被切斷,牽拉鋁基體并在表面形成毛刺缺陷;碳納米管被直接切斷。

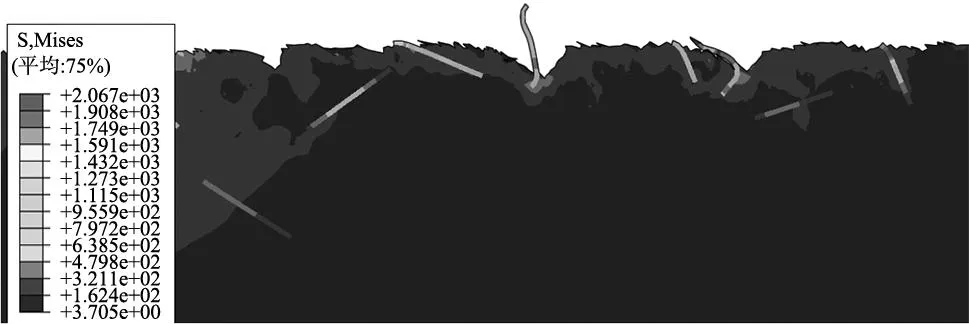

圖5 碳納米管鋁基復合材料加工后表面形貌及碳納米管損傷類型

觀察圖5可以看出,碳納米管去除方式的不同對表面質量影響很大。當碳納米管直接被切斷或壓入基體時表面質量較好,未被切斷則會對鋁基體產生牽拉作用從而產生較大的表面缺陷,這是由于碳納米管的高楊氏模量和高屈服強度導致的。

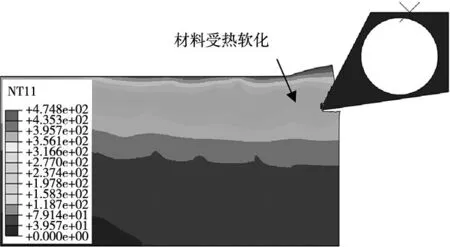

2.2 激光輔助加工鋁基碳納米管復合材料的可行性驗證

在合理的工藝參數內選取激光功率為16 W,切削速度(激光掃描速度)為275 mm/s,切削深度為10 μm進行激光輔助切削CNTs/AL仿真。從圖6可以看出,切削刃剛接觸工件時,處在切削區的材料就已經被加熱到300 ℃左右,此時材料受熱軟化。

圖6 激光功率為16 W、切削速度(激光掃描速度)為275 mm/s時溫度場分布

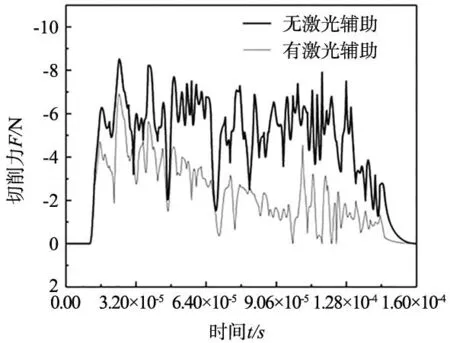

2.2.1 激光輔助加工對切削力的影響

數控機床實際功率消耗的計算、刀具和裝夾裝置的設計制造、合理切削參數的制定、刀具路徑軌跡的優化、加工表面質量的進一步提高,都離不開切削力實驗,切削力的實驗研究是分析切削過程的重要基礎[12]。將加入激光輔助后的切削力結果與正常切削所得切削力結果進行比對,來驗證激光輔助提升鋁基碳納米管材料加工效率的可行性。

如圖7所示,由于碳納米管和鋁基體的性能差異,使得切削過程產生的切削力波動較大,導致對刀具產生的沖擊也較大,這也是加工此類復合材料刀具磨損嚴重的原因。可以看出激光的加入后切削力和切削力的波動有著顯著的降低。截取中間平穩的曲線并分別計算平均切削力,正常切削的平均切削力為5.15 N,激光加熱后的平均切削力為3.37 N降低了34%。

圖7 有無激光輔助時切削力的對比

2.2.2 激光輔助加工對表面質量的影響

由圖8a可以看出,正常切削CNT/AL復合材料時,工件表面材料呈現脆性變形的特征,加工表面出現明顯的凹坑和未被完全切斷的碳納米管,加工表面形貌的形成過程強烈的受到顆粒行為的影響。而圖8b可以看出而激光輔助加工后工件的表面完整性得到明顯的提升。激光的加熱作用讓材料軟化,使得碳納米管在刀具的作用下更易達到失效應變而斷裂,減少了碳納米管的牽拉作用對鋁基體的損傷以及對刀具的磨損。圖8中Mises應力的正負分別代表了拉應力與壓應力。接近屈服強度的殘余拉應力嚴重降低材料的疲勞性能,加速疲勞裂紋的形成和擴展,而壓應力的存在可大大提高疲勞壽命,抑制裂紋的產生[13]。使用激光輔助加工之后,工件表面最大殘余拉應力比正常切削時增大了約17.31%。這與XU等[14]的結論一致。雖然激光輔助加工可能會稍微增加殘余應力的數值,但其在降低切削力和提高材料去除率方面是有利的,可進行如噴丸等后處理方法加以解決。

(a) 正常切削后表面形貌及殘余應力分布

綜上所述,針對鋁基碳納米管復合材料這種難加工材料,使用激光輔助加工可以有效減小切削力和表面損傷,但可能會增大殘余應力,可通過后處理的方式解決。這說明激光輔助加工的方法可以有效的提升加工效率、加工質量以及降低刀具的磨損,具有較高的可行性。通過對功能性能和表面完整性的評價,揭示了激光輔助加工工藝的優缺點,有助于其應用的優化和發展。

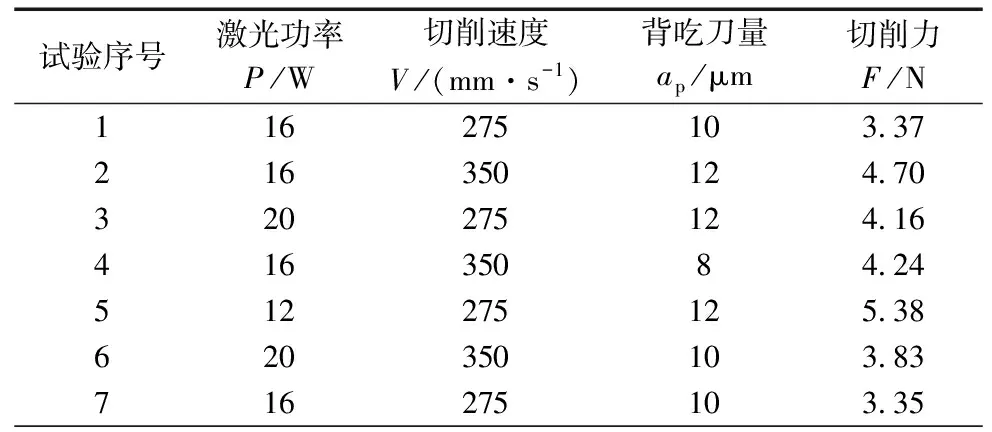

3 響應曲面實驗設計

為了探究切削過程中各試驗參數對切削力的影響規律,本文采用響應曲面法以激光功率P,切削速度V,切削深度ap作為自變量,以加工過程中的平均切削力作為優化對象。其中激光功率取值范圍在12~20 W,切削速度取值在200~350 mm/s,切削深度在8~12 μm,均在經驗證過的合理取值范圍內。實驗方案如表6所示。

表6 響應曲面實驗設計方案及實驗結果

3.1 切削力預測模型建立及顯著性檢驗

使用Minitab對響應曲面實驗數據進行回歸分析,得到切削力的二次多項式的回歸模型:

F=32.10-1.2411A-0.01861B-3.204C+0.03361A2+0.000042B2+0.16319C2-0.000075AB+0.00344AC-0.000017BC

(4)

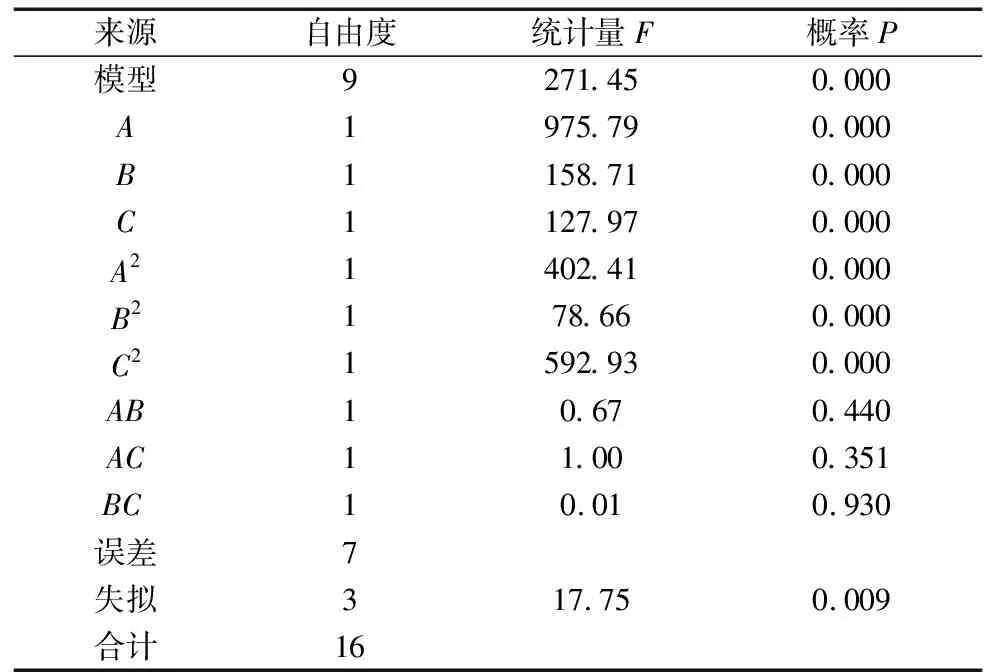

針對此切削力模型進行顯著性分析,如表7所示。其中A代表激光功率,B代表切削速度,C代表切削深度。統計量F是均方與組內均方的比值,P值為對應F值的概率,表示模型的顯著性。

表7 切削力預測模型方差表

從表7可以看出,各參數的一次項及其二次項的P值均小于0.05,表示其顯著。而各參數交叉項P值均大于0.05,表示其不顯著。剔除掉不顯著項后的簡化模型為:

F=31.923-1.2274A-0.01998B-3.154C+0.03361A2+0.000042B2+0.16319C2

(5)

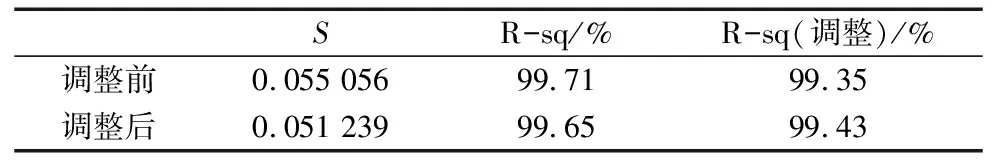

3.2 優化前后擬合優度的比較及正態概率圖

表8比較了剔除掉不顯著項前后兩預測模型的擬合優度。S值可評估模型描述響應值的程度,越低說明模型描述響應的程度越高。R-sq描述了模型擬合數據的優度,越高說明模型擬合的優度越高。相比較來看,剔除掉不顯著項的模型擬合優度更好,對響應進行預測的程度也越高,更具有準確性。

表8 優化前后擬合優度的比較

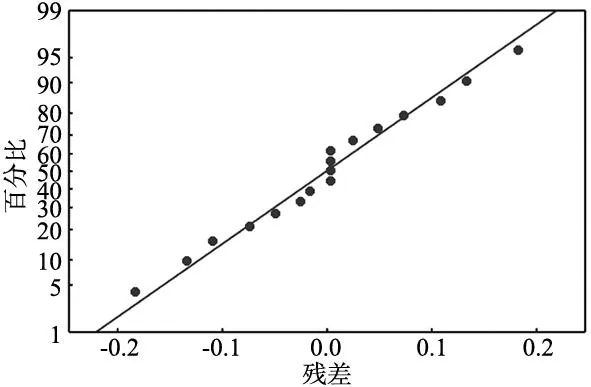

如圖9所示,各數值點均接近于或者在直線上,說明預測值與實驗值基本符合回歸方程,模型擬合較為成功。

圖9 正態概率圖

3.3 響應曲面圖分析

圖10為切削深度取10 μm時,激光功率和切削速度交互作用形成的響應曲面圖。分析響應曲面圖可以得出:切削速度恒定不變時,切削力隨著激光功率的增大而減小,在17~19 W區間內減小速度變慢并在19 W左右達到最小,繼續增大激光功率反而增大切削力;激光功率恒定不變時,切削力隨著切削速度的增加先減小后增加;激光功率對切削力的影響大于切削速度。

圖10 激光功率和切削速度交互作用形成的響應曲面圖

圖11為切削速度取275 mm/s時,激光功率和切削深度交互作用形成的響應曲面圖。分析圖11可得:切削深度不變時,切削力隨著激光功率的增大,先減小后增大19 W左右達到最小;激光功率恒定不變時,隨著切削深度的增加,切削力先減小后增大,在切削深度在9.5 mm處出現轉折;激光功率對切削力的影響顯著大于切削深度。

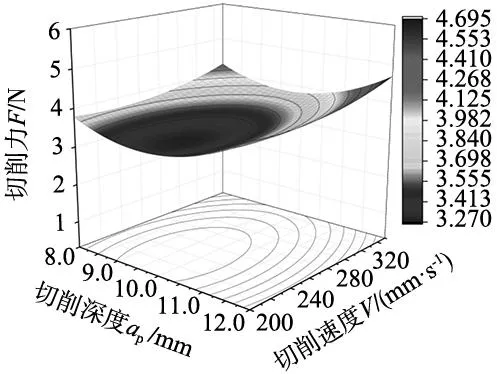

圖12為激光功率取16 W時,切削速度和切削深度交互作用形成的響應曲面圖。分析圖12可得:切削速度不變時,切削力隨著切削深度的增大,先減小后增大在9.5 mm左右達到最小;切削深度恒定不變時,隨著切削速度的增加,切削力先減小后增大;切削速度對切削力的影響顯著大于切削深度。

圖12 切削速度和切削深度交互作用形成的響應曲面圖

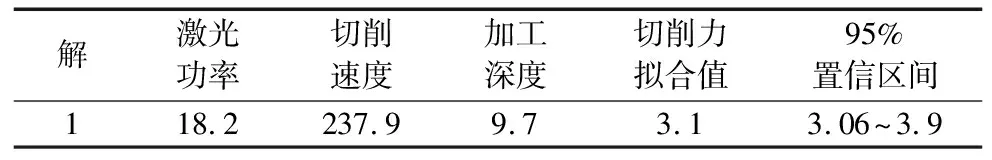

3.4 加工參數優化

為了探尋現有條件下的最佳工藝參數,以優化后的切削力預測模型作為目標函數,最小切削力為優化目標,激光功率選定范圍為12~20 W,切削速度選定范圍為200~350 mm/s,切削深度選定范圍為8~12 μm。得到的最優工藝參數如表9所示。

表9 響應優化結果

從表9可以看出,在一定的工藝參數下,最小切削力可達3.1 N。在95%置信區間內表示實驗真實值有95%的概率會落在測試結果內,實驗結果準確有效。

4 結論

(1)鋁基體的去除方式受碳納米管排布方向的影響很大,具有不確定性;碳納米管的去除方式主要有:碳納米管直接被壓入鋁基體內;碳納米管未被切斷,牽拉鋁基體并在表面形成毛刺缺陷;碳納米管被直接切斷。

(2)針對鋁基碳納米管復合材料這種難加工材料,使用激光輔助加工可以有效減小切削力和表面損傷,具有較高的可行性。但可能會增大殘余應力,可通過后處理的方式解決。

(3)分析響應曲面圖并結合方差表來看,3個因素對切削力影響強弱依次為:激光功率、切削速度和切削深度。