多種廢棄物的共氣化數值模擬評價

齊宏偉,俞淼淼

(1.中國石化華北油氣分公司,河南鄭州 450000;2.機械工業上海藍亞石化設備檢測所有限公司,上海 201600)

氣化技術的發展與應用為廢棄物的處理提供了新的思路。與傳統的廢棄物處理方法(掩埋與焚燒)相比,氣化技術不僅能有效地處理廢棄物,還能生產氣體燃料,并且對環境的影響甚微。此外,氣化技術非常適合分散應用[1],這就為固體廢棄物的處理提供了很大的靈活性,并且還避免了廢棄物運輸過程中產生的污染。

多種原料的混合共氣化因其較高的能量轉化率和經濟性而備受關注。AHMED 等[2]利用實驗設備并以蒸汽為氣化劑,研究了食物殘渣的熱解和氣化產生的合成氣特性。結果表明,與熱解相比,氣化具有較高的合成氣產率、氫氣產率和能量產率。PINTO 等[3]發現,煤氣化過程中污水污泥的加入增加了發生爐煤氣的熱值和燃料轉化率。此外,他們還研究了污水污泥與生物質的共氣化作用,發現添加生物質不僅能增加合成氣的產量,還能最大限度地減少污泥氣化產生不良氣體的形成[4]。ONG 等[5]以固定床下吸式氣化爐為例,進行了污泥與木屑的共氣化實驗。結果表明,當量比(ER)對冷氣效率(CGE)值有很大影響,最佳ER 對應的最大CGE 值為0.386。NG 等[6]對含量為30%雞糞與70%木屑的原料進行了共氣化實驗。結果表明,雞糞與木屑共氣化所產生的合成氣的質量與純木屑的氣化質量相比沒有顯著差異。YOU 等[7]對食物殘渣與污泥進行了共氣化研究,并對比了氣化與燃燒的成本效益。結果發現,食物殘渣比污泥更利于共氣化,氣化的成本效益優于燃燒。以上研究大多數是關于廢棄物共氣化能量或經濟性方面的評估,少有關于不同種類廢棄物共氣化效率的報道。針對這個問題,本次研究以固定床下吸式氣化爐的氣化過程為例,通過Matlab 建立氣化數值模型,模擬廢棄物的共氣化反應及演化過程。通過對比合成氣的組分以及熱值,研究廢棄物的含量與不同種類廢棄物的共氣化效率。

1 數值模擬

1.1 氣化模型

原料經造粒機制成顆粒后,進入氣化反應器,然后通過氣化反應器中四個不同的區域(即干燥、熱解、燃燒和還原區域)。此處以空氣作為氣化劑加入燃燒區。最后生產出的合成氣依次進入旋風分離器和過濾器,除去攜帶的顆粒物。氣化過程中四個區域的總體反應原理見圖1,并根據它們的特性建立了每個區域的數值模型。

1.1.1 干燥 在干燥區,顆粒的溫度從周圍的環境溫度加熱到水的沸騰溫度。當顆粒溫度低于水的沸騰溫度時,失水速率由周圍空氣和顆粒表面水的濃度差來控制,可由式(1)[8]表示:

式中:free 與bound-自由水和結合水;r-顆粒的直徑,m;km-傳質系數,m/s;-飽和空氣條件下顆粒表面水的質量濃度,kg/m3;-非飽和條件下顆粒表面水的質量濃度,kg/m3;-周圍大氣中水的質量濃度,kg/m3。

當顆粒溫度達到水沸騰溫度時,蒸發在等溫條件下發生,所有進入的熱量都被水蒸發消耗掉。因此,失水速率[8]則為:

式中:Qext-顆粒與周圍空氣之間傳遞的熱流率,W;Qreact-反應產生的熱量流量;-水的蒸發焓,J/kg;-水的解吸焓,J/kg。

根據式(1)與(2),可以得出干燥過程中的失水速率為:

式中:Ffree,w和Fbound,w-分別是在溫度Tp(顆粒溫度)和Tevap(水沸騰溫度)下從顆粒中蒸發的自由水和結合水的質量流量。

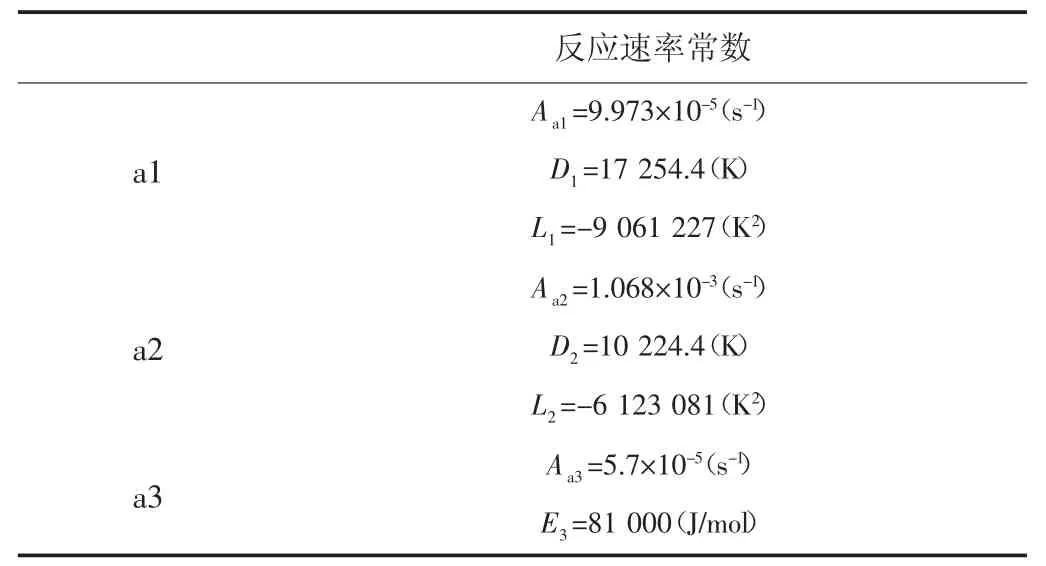

1.1.2 熱解 在熱解區(表1),干燥后的原料被分解成焦炭與熱解氣體,如圖1 中的反應a1 和a2 所示。然后,熱解氣體與焦炭進一步反應生成新的熱解氣體和焦炭(如反應a3 所示)。這三個反應的反應速率[9](ra1、ra2和ra3)如下所示:

表1 熱解反應速率常數[9]

式中:CDB-生物質的濃度;CPG1與CChar1-分別是一次熱解產物的氣體與焦炭的濃度;n1、n2、n3-三個反應的級數。

根據上述的熱解反應速率,可以得到熱解產物的瞬態變化:

此次研究假設熱解產生的熱解氣體是CO、CH4和H2O 的混合物,采用元素平衡法確定它們的組成[10]。在經過熱解后,熱解氣體進入燃燒區。

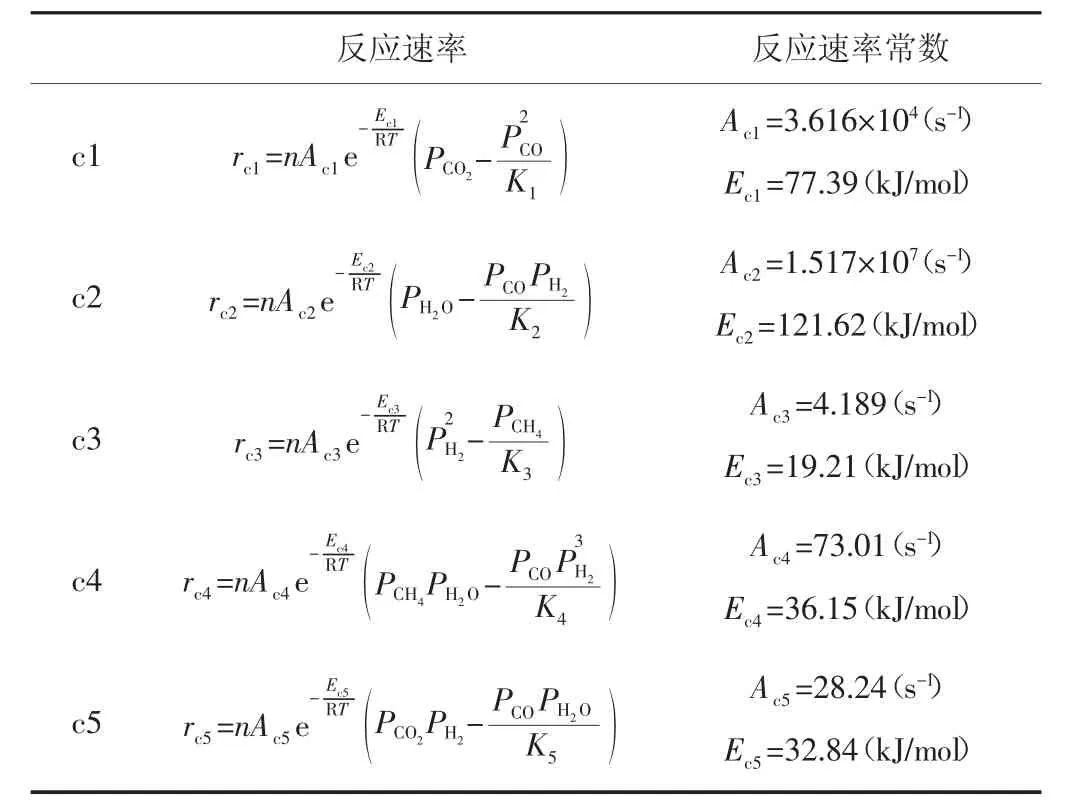

1.1.3 燃燒 在燃燒區,熱解產物與O2發生氧化反應生成CO2和H2O 并產生熱量,如圖1 中的反應b1、b2、b3、b4 所示。由于反應b1 是非均相反應,假設其與煤焦氣化反應相似。那么該反應速率仍具有阿倫尼烏斯型溫度依賴性,同時也與實際的反應物和生成物的比例以及相應的平衡比例成正比[9]。燃燒反應(b2~b4)則被假設為隨溫度和氣態化合物濃度的阿倫尼烏斯型。燃燒反應(b1~b4)的反應速率方程和反應速率常數見表2。為了確定燃燒反應物和產物的最終濃度,根據燃燒反應速率導出相應化合物的瞬態變化:

表2 燃燒反應速率[11-13]

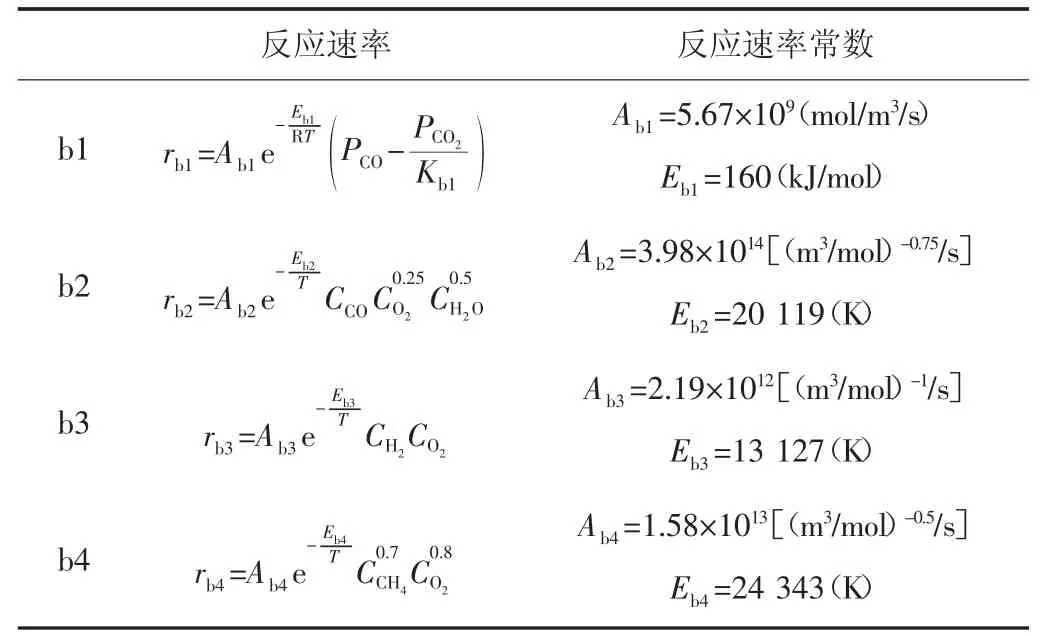

1.1.4 還原 在還原區(氣化反應的最后一個階段),燃燒產物被轉化為合成氣(CO 和H2的混合氣體)和其他氣體,如圖1 中的反應c1、c2、c3、c4、c5 所示。由于這些反應具有平衡性質,因此,需要平衡常數來計算反應速率。這些反應的平衡常數則可由NASA 系數與JANAF 表擬合得到[14]。假定該反應速率具有阿倫尼烏斯型溫度依賴性,并與反應物-生成物比和相應的平衡常數之間的比例依賴性相耦合。相反,頻率因子(Ai)與CRF 被用來表示Char 的相對反應性。那么還原反應速率以及相對應的反應速率常數見表3。從反應速率中可以得到每種氣體的生成速率:

表3 還原反應速率[9,15]

假設該模型為圓柱形氣化爐并且具有均勻的橫截面積,床層和氣體的徑向性質變化可以忽略不計。質量和能量方程如下所示[10,16]:

質量方程:

式中:z-還原區域軸向距離,m;nx-對應氣體的摩爾密度,mol/m3;Rx-對應氣體的形成速率,mol/(m3·s);v-表觀氣速,m/s。

能量方程:

式中:cx-摩爾熱容,J/(mol·K);ri-反應速度,mol/(m3·s);ΔHi-反應焓,kJ/kg。

壓力分布方程可由計算流經固體碳顆粒床的流體壓力梯度的經驗公式表示:

表觀氣速表達式為:

1.2 冷氣效率(CGE),高熱值(HHV)與當量比(ER)

冷氣效率(CGE)被定義為每千克原料產氣獲得的能量與所消耗原料的高熱值的比值[17],如式(27)所示。

式中:HHVsyngas-單位體積合成氣的熱值,MJ/m3;vsyngas-單位質量的原料所產生合成氣的量;HHVs-原料的高熱值,MJ/kg。

利用ER 與CGE 來表征整個氣化過程的能源效率。考慮到空氣流量和生物質進料速率的影響,ER 可由式(28)[4]表示。

式中:mair-空氣的質量流率,kg/h;mBiomass-生物質進料的質量流率,kg/h;-利用化學方程計算的空氣與生物質的質量比。

基于CHANNIWALA 等[18]的研究,原料的高熱值則為:

式中:MC、MH、MS、MO、MN和MA-碳、氫、硫、氧、氮和灰分的質量分數。

1.3 模擬條件設置

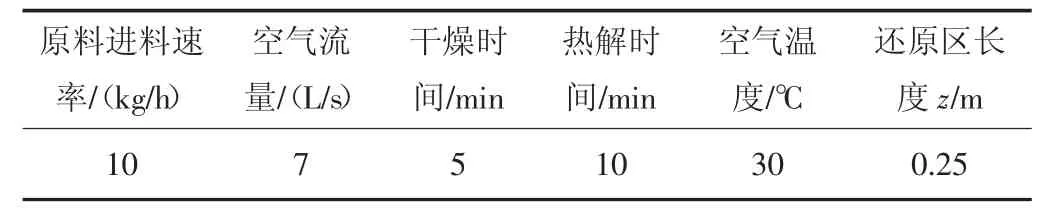

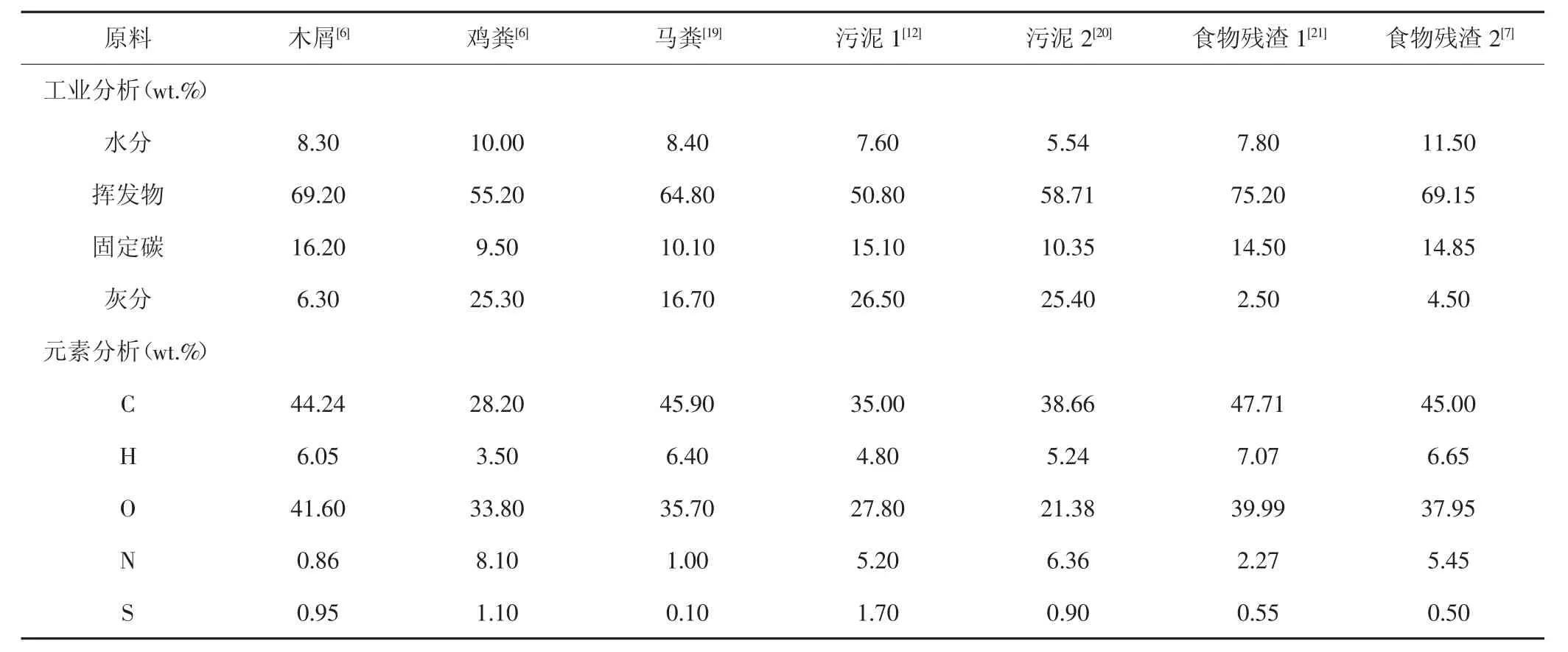

本研究利用Matlab 對氣化反應模型進行模擬編程。為確保模擬計算的精度,在求解常微分方程時采用單步法——龍格-庫塔法(ode45)。在模擬干燥過程時,以單個顆粒為例,通過自由水和結合水的失水速率編寫程序。利用定量法(假定參與熱解的生物質的量為1)和熱解速率模擬熱解產物的變化。再以1 mol C 元素為標準,確定其他元素的量,并根據元素平衡法計算最終熱解氣體的組成。然后以熱解氣體組成為初始條件模擬氧化燃燒過程,緊接著再以燃燒產物為初始條件模擬還原過程。根據氣化四個區域的控制方程,可以模擬木屑與廢棄物的共氣化過程。模擬氣化爐的操作參數和幾何參數見表4,用以設置初始模擬條件。原料的熱重分析結果見表5,用以模擬過程中參數的輸入。

表4 操作參數和幾何參數[5]

表5 原料的工業分析與元素分析

2 結果與討論

2.1 模型驗證

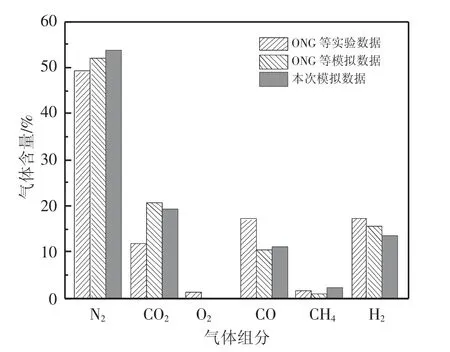

為了驗證此次建立的氣化模型,根據ONG 等[5]對固定床下吸式氣化爐中的共氣化研究,設置相同的模擬條件和幾何參數對木屑進行數值模擬。然后將模擬預測所得到的合成氣成分與ONG 等對木屑氣化的模擬實驗數據進行比較,見圖2。通過對比發現,本次模擬所預測的氣體組分與ONG 等的模擬實驗數據較為吻合。其中CO2與CO 的含量相差較大,CO2的含量比ONG 等的實驗數據高了7.54%,比ONG 等的模擬數據低了1.36%;CO 的含量比ONG 等的實驗數據低了6.05%,比ONG 等的模擬數據高了0.57%。而N2、O2、CH4、H2含量的最大差值均未超過5.00%。

圖2 數值模擬驗證對比

2.2 不同質量比的木屑與雞糞對合成氣組分的影響

原料中固體廢棄物的含量是影響共氣化的重要因素之一。圖3 表示6 組不同含量的木屑與雞糞混合后的共氣化模擬數據,此6 組數值模擬分別設置木屑與雞糞的質量比為1∶0、9∶1、4∶1、7∶3、3∶2、1∶1。圖3a 表示的是木屑與雞糞共氣化的合成氣各組分的占比。通過對比發現,合成氣中N2的含量隨著原料中雞糞含量的增加而增加,最大差值為3.34%;CO2的含量受原料中雞糞含量變化的影響較小,差值在1.00%以內;CO 的含量隨著原料中雞糞含量的增加而增加,最大差值為1.45%,H2的含量顯然隨著原料中雞糞含量的增加而降低,最大差值為3.33%。由于CO 與H2的含量變化呈相反趨勢,所以合成氣各組分含量無法判斷雞糞含量的增加對氣化效率的影響。

圖3 不同含量雞糞的共氣化:a.合成氣組分;b.熱值,冷氣效率

CGE 是衡量氣化效率的一個重要指標。但是本次研究改變了原料中固體廢棄物的含量,這導致每組原料中的C、H 元素的含量各不相同。因此,每組原料的高熱值(HHVfeedstock)也各不相同,見圖3b。CGE 被定義為每千克原料生產的合成氣所獲得的能量與原料的高熱值之比。由于每組原料的高熱值不同,所以CGE 無法作為此次衡量氣化效率的標準。在這里選用產氣能量(即合成氣的熱值HHVsyngas)作為標準來研究氣化效率。對比圖3b 中合成氣的熱值,發現原料的高熱值和合成氣的熱值隨著雞糞含量的增加而降低,其中合成氣的熱值最大相差0.64 MJ/m3。這表明雞糞含量的增加會降低共氣化效率。

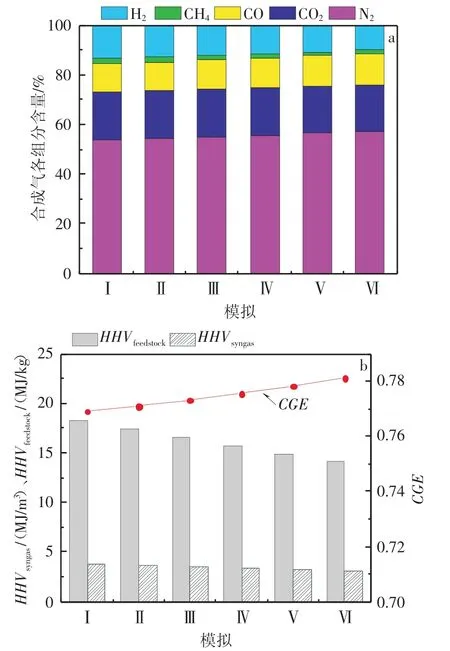

2.3 不同種類廢棄物對共氣化的影響

原料中固體廢棄物的含量過高,不僅會導致合成氣熱值降低(如2.2 節),還會造成反應器的堵塞。這是因為雞糞含量的增加導致了原料中灰分含量的增加,使氣化過程中易形成附聚灰,造成堵塞[5]。若廢棄物的含量過低,則會導致廢棄物的處理進程緩慢,無法達到預期效果。因此,選用質量分數為30%的廢棄物與70%的木屑作為混合標準對不同種類廢棄物的共氣化進行研究。

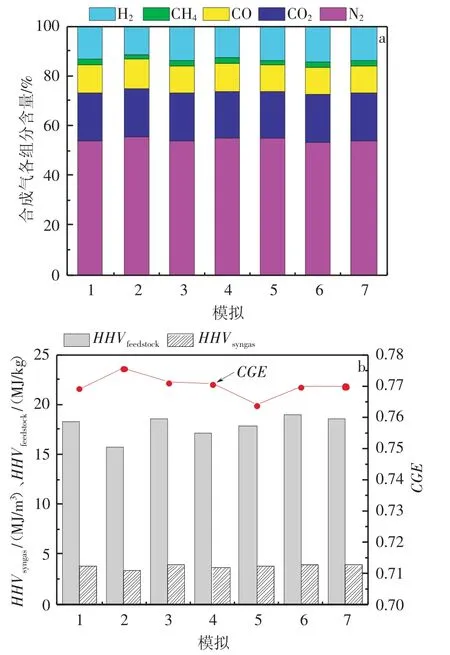

根據表5 中7 種原料的工業分析和元素分析,分別設置純木屑與6 組質量比為7∶3 的木屑與廢棄物的混合原料(木屑/雞糞、木屑/馬糞、木屑/污泥1、木屑/污泥2、木屑/食物殘渣1、木屑/食物殘渣2),對其進行氣化模擬預測。對比合成氣組分含量見圖4a,發現第2 組(木屑/雞糞)合成氣中CO 的含量最高,H2的含量最低,而第6 組(木屑/食物殘渣1)的氣體含量剛好與之相反。同2.2 節,選用產氣能量作為標準來研究氣化效率,見圖4b。對比各組合成氣熱值及廢棄物的元素含量,發現對于不同種類的廢棄物,C、H 元素含量越高,共氣化產生的合成氣熱值也就越高。雞糞的C、H 元素含量最低,對應合成氣熱值也是最低的,為3.41 MJ/m3。食物殘渣1 的C、H 元素含量最高,對應合成氣熱值也是最高的,為3.92 MJ/m3。

圖4 不同種類廢棄物的共氣化:a.合成氣組分;b.熱值,冷氣效率

3 結論

本文以固定床下吸式氣化爐中進行的氣化過程為例,通過采用文獻中所開發的氣化反應動力學模型來建立氣化數值模型。因為不同種類的廢棄物中C、H 元素的含量不同,對應廢棄物的高熱值也不同,所以冷氣效率(CGE)無法作為此次衡量氣化效率的標準。在這里選用產氣能量(即合成氣的熱值HHVsyngas)作為標準來研究氣化效率。經過模擬驗證,本次研究所建立的氣化模型具有較高的預測精度。然后,將開發的氣化模型用于研究廢棄物的含量與不同種類廢棄物對共氣化的影響。從而得出結論:

(1)木屑與雞糞的共氣化,其原料的高熱值和合成氣的熱值隨著雞糞含量的增加而降低,其中合成氣的熱值最大相差0.64 MJ/m3。這是因為雞糞中C、H 元素含量較低,因此,對于C、H 元素含量較低的廢棄物,其含量的增加會導致氣化效率降低。

(2)對于不同種類廢棄物,其C、H 元素含量越高,共氣化產生的合成氣熱值也就越高。雞糞的C、H 元素含量最低,因此,對應的共氣化效果最差;食物殘渣1的C、H 元素含量最高,因此,對應的共氣化效果最好。