煤礦巖層壓裂技術與裝備的發(fā)展方向

康紅普, 馮彥軍, 趙凱凱

(1.中煤科工開采研究院有限公司, 北京 100013; 2.天地科技股份有限公司 開采設計事業(yè)部, 北京 100013; 3.煤炭智能開采與巖層控制全國重點實驗室, 北京 100013)

1 研究現狀

我國煤礦分布地域較廣, 巖層賦存特征呈多樣化, 開采深度跨度范圍較大, 不同煤礦的采掘工藝及施工技術也差異顯著。隨著煤礦開采深度、強度和廣度的增加, 與巖層控制相關的難題也越來越多。我國堅硬頂板賦存煤層約占30%, 覆蓋50%以上的礦區(qū)。我國東部、中部和西部地區(qū)很多煤礦采煤工作面存在堅硬難垮頂板, 其未及時破斷、垮落, 會造成大面積懸頂, 引起應力和能量持續(xù)積聚,導致工作面來壓步距增大, 動載系數增高, 礦壓顯現強烈, 出現冒頂、片幫及液壓支架破壞等現象,更甚會發(fā)生人員傷亡事故。為了保證采煤工作面的安全、快速推進, 迫切需要研發(fā)工作面堅硬頂板弱化技術。另外, 對于千米深井巷道、強采動巷道及沖擊地壓巷道等高應力巷道, 僅采用支護加固法很難有效控制圍巖變形, 保持圍巖穩(wěn)定, 因此需進一步研究與應用巷道圍巖卸壓技術。

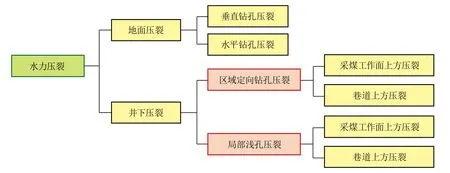

巖層壓裂技術是通過向巖層中注入高壓流體,使其產生裂縫或重啟天然裂縫, 從而形成裂縫網絡。在煤礦巖層控制中應用壓裂技術主要有兩個目的: 一是在巖層中形成縫網, 改造巖層結構、改變巖層力學性質及調整巖層應力, 弱化堅硬巖層;二是在巖層中產生定向裂縫, 切斷頂板, 減小懸頂及采動影響。近年來, 煤礦巖層壓裂技術發(fā)展較快, 形成了地面壓裂、井下區(qū)域壓裂及局部壓裂立體化技術[1], 如圖1所示。

圖1 煤礦巖層水力壓裂技術

地面壓裂技術是將壓裂設備放置在地面, 從地面打鉆孔至目標巖層進行壓裂。地面壓裂技術可弱化采煤工作面頂板的高位巖層, 壓裂范圍較大, 可對整個采煤工作面以及采區(qū)上方巖層進行改造[2], 在大同、彬長、陜北等礦區(qū)有廣泛應用。井下區(qū)域壓裂技術既可用于采煤工作面也可用于巷道上方的巖層弱化; 局部壓裂技術主要用于采煤工作面初次放頂和高應力、強采動巷道卸壓, 這些壓裂技術已得到廣泛應用。在壓裂裝備方面, 地面壓裂主要采用石油行業(yè)的傳統(tǒng)裝備; 井下壓裂裝備從最初排量為90 L/min的手動控制泵站發(fā)展到現在的井下遠程集控大排量壓裂裝備組, 壓裂能力不斷提高, 盡可能適用于不同的巖層條件。我國煤礦巖層地質條件復雜多變, 開采技術條件和方式多元化,因此巖層壓裂技術與裝備均有較大的提升空間。

2 存在問題

煤礦巖層壓裂技術在實施過程中, 主要包括壓裂設計、鉆進成孔、壓裂造縫和效果監(jiān)測與評價等4個階段, 每個階段的主要目標任務如圖2所示。

圖2 煤礦巖層壓裂技術實施流程

壓裂設計階段的主要任務包括: 壓裂模式及工藝選擇、壓裂層位判別與巖層可裂性評價、三維水力壓裂數值模擬與縫網設計、壓裂鉆孔布置與壓裂施工參數確定等; 鉆進成孔階段的主要任務包括: 定向鉆機及鉆進工具選擇、工程及地質參數隨鉆測量、孔壁穩(wěn)定性分析及固孔作業(yè)、孔內可壓性評價與壓裂點位精準判別等; 壓裂造縫階段的主要任務包括: 壓裂泵組及封隔壓裂工具選擇、縫控壓裂技術實施、壓裂液及暫堵劑應用、風險預警與遠程控制等; 效果監(jiān)測與評價階段的主要任務包括: 裂縫擴展方位與幾何尺寸實時監(jiān)測、煤礦圍巖應力監(jiān)測、頂板破斷微震能量監(jiān)測、頂板垮落、圍巖變形監(jiān)測、支架工況與支護體受力監(jiān)測等[3]。

巖層壓裂技術雖然在很多煤礦得到應用, 也取得較好效果, 但在現場實踐中還存在諸多不足。原因主要有兩方面: 一是巖層壓裂技術涉及諸多方面, 包括壓裂機理、介質、參數、工藝、裝備及裂縫展布監(jiān)測及壓裂效果評價等, 機理復雜、不確定性大、直接監(jiān)測較為困難; 二是影響巖層壓裂效果的因素眾多, 不僅包括巖層分布、巖體物理力學性質、巖體結構、地應力等, 還與采掘布置方式、工作面與巷道的參數等有密切關系。目前, 煤礦巖層壓裂技術與裝備存在的主要問題見表1, 主要是壓裂裂縫的擴展機理需要進一步深化; 壓裂設計的科學性與合理性有待進一步提高, 特別是提高壓裂目標層位判別的精準性; 鉆孔鉆進技術的適應性需要提高, 隨鉆測量儀器適應性較差; 壓裂介質主要是水, 需要開發(fā)適應不同巖層的壓裂介質體系; 壓裂裝備自動化、智能化水平較低, 壓裂能力有待進一步提升; 壓裂工藝及封隔工具單一, 不能有效控制縫網形態(tài); 裂縫展布監(jiān)測精度不高, 壓裂效果評價體系有待完善等。

表1 煤礦巖層壓裂技術與裝備存在的主要問題

3 發(fā)展方向

針對煤礦巖層壓裂技術與裝備存在的問題, 提出未來的發(fā)展方向(圖3): 壓裂理念為超前主動、區(qū)域化、一體化(與采掘部署); 壓裂設計定量化、可視化、動態(tài)化; 壓裂工藝精準化; 壓裂裝備自動化、智能化; 壓裂監(jiān)測多源化、精確化、實時化。

圖3 煤礦巖層壓裂技術與裝備發(fā)展方向

(1)壓裂理念。在時間上, “超前主動、區(qū)域先行”, 壓裂與采掘部署一體化設計。在礦井開拓、準備、開采等不同階段超前主動壓裂改造頂板巖層, 實現“先裂后掘”、“先裂后采”。在空間上, 區(qū)域化、立體化。根據實際條件因地制宜, 選擇不同壓裂模式, 包括井下壓裂、地面壓裂、井–地聯(lián)合壓裂等。區(qū)域化要求有效改造巖層范圍大、效率高, 可改善區(qū)域性應力環(huán)境, 鉆進與壓裂泵組能力大幅提升; 立體化要求根據圍巖條件可實施低位、中位及高位巖層壓裂, 改造近場與遠場的巖層。

(2)壓裂設計。目標層位的確定是壓裂工程的關鍵。需要開發(fā)基于地質力學原位測試、測井技術的壓裂目標層位判別技術與巖層可裂性評價方法, 保證壓裂層位的精確判定。壓裂設計參數包括鉆孔布置與參數、壓裂泵流量與壓力、封孔與壓裂點位置參數等, 需要采用壓裂理論分析、實驗室試驗、大型數值仿真及現場實測相結合的手段, 將壓裂設計逐步由定性轉為定量, 通過可視化方法預測裂縫網絡的展布, 并根據巖層條件變化, 動態(tài)調整壓裂參數。

(3)壓裂工藝。開發(fā)多參量隨鉆測量技術, 提高鉆進軌跡控制精度。研發(fā)固孔工藝與技術, 精準確定封孔與壓裂點位置。開發(fā)多元化縫控壓裂技術,及高效射孔、切縫等技術, 研發(fā)高效壓裂介質、暫堵劑等, 實現壓裂縫網展布的精準控制。

(4)壓裂設備。壓裂裝備主要包括鉆機、壓裂泵組及壓裂參數監(jiān)測儀器等。鉆機應發(fā)展全自動上下鉆桿、無線遙控操作、全自動鉆進及智能防卡鉆等關鍵技術; 井下壓裂泵組向遠程操控、自動無極精準調控方向發(fā)展; 壓裂施工作業(yè)要實現泵注流量和壓力實時跟蹤、壓力流量匹配及時分析、風險故障預警和遠程自動調控等功能。實現鉆孔、壓裂設備的自動化、智能化升級, 達到減人提效的目的。

(5)壓裂效果監(jiān)測與評價。通過多傳感器融合,如通過傳統(tǒng)三分量檢波器微震和分布式聲波傳感(DAS)的聯(lián)合監(jiān)測, 提高壓裂裂縫的監(jiān)測精度。融合壓裂全周期多源數據, 構建壓裂大數據平臺, 實時分析并生成相應的數據模型; 基于人工智能技術, 提高壓裂效果評價的準確性, 并能實時進行信息反饋, 不斷優(yōu)化壓裂設計。

總之, 煤礦巖層壓裂應遵循“超前主動、區(qū)域先行、先裂后掘、裂后再采”的治理理念。瞄準“區(qū)域化、立體化、數字化、可視化、精準化、自動化、智能化”的目標, 加快開發(fā)定量化的壓裂設計方法, 高效精準的壓裂工藝與技術, 自動化、智能化的壓裂裝備, 多源化、實時化、智能化的壓裂效果監(jiān)測與評價技術, 不斷提高煤礦巖層壓裂技術與裝備的成套性與適用性, 并制訂巖層壓裂技術標準與規(guī)范, 使巖層壓裂技術成為煤礦巖層災害防控的有效手段, 為煤礦的安全高效生產提供技術保障。