短應力軋機減速機軸承故障分析

邱開慧 王程

摘 要:目前由于下游建筑行業走勢出現斷崖式式下滑,鋼鐵行業生產形勢日趨嚴峻,棒材行業首當其沖,品種規格單一,折舊高等因素造成的產品競爭力逐漸降低。為了充分提升產線競爭力,必須突破原有設計范圍,開展有競爭力的高強鋼系列品種的生產。另外由于行業內卷嚴重,很多產線都采取提速增產的方式來攤薄成本,相對于常規棒材軋制,短應力軋機減速機的負荷增幅很大,造成短應力軋機減速機故障頻率增加明顯。針對某鋼廠成品軋機減速機軸承故障,結合軸承廠家提供標準與制造廠家提供標準進行比較,給出軸承故障的原因分析以及調整策略。

關鍵詞:短應力;減速機;軸承;保持架

ANALYSIS OF BEARING FAULTS IN THE REDUCER OF SHORT STRESS ROLLING MILL

Qiu Kaihui? ? Wang Cheng

(Wuhan Iron and Steel Co., Ltd.? ? Wuhan? ? 430083,China)

Abstract:At present, due to the trend of the downstream construction industry, the production situation of the steel industry is becoming increasingly severe, the bar industry is bearing the brunt, the variety specifications are single, and the high depreciation factors will inevitably cause the product competitiveness to gradually reduce. In order to fully enhance the competitiveness of the production line, it is necessary to break through the original design range and carry out the production of competitive high-strength steel series varieties. In addition, due to the serious coil in the industry, many production lines adopt the way of increasing speed and increasing production to dilute the cost. Compared with conventional bar rolling, the load of short-stress mill reducer increases greatly, resulting in a significant increase in the failure frequency of short-stress mill reducer. Aiming at the bearing failure of a finished mill reducer in a steel mill, this paper compares the standard provided by the bearing manufacturer with the standard provided by the manufacturer, and gives the cause analysis and adjustment strategy of the bearing failure.

Key words: short stress; reducer; bearings; cage

0? ? 前? ? 言

某棒材廠系該廠聯合中冶集團某設計院成功開發的一種三通道棒材生產線。該廠于2022年1月建成投產,設計年產量120萬t。2022年底以來鋼鐵行業形勢日趨嚴峻,該產線為了壓縮成本并適應市場需求,加快軋制節奏,并且嚴控負差,軋機和減速機的狀態出現惡化。因此作者聯合軸承廠家和制造廠家共同對該廠減速機軸承故障的原因進行深入剖析,找出故障產生的根本原因,保證設備穩定運行。

1? ? 故障概況

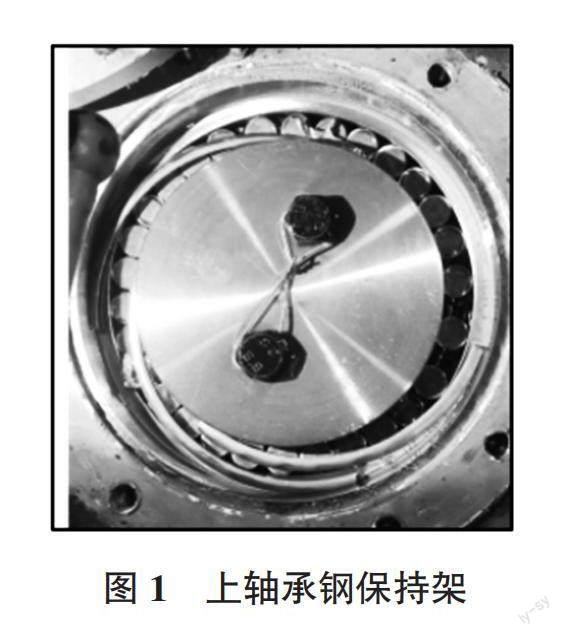

2023年3月24日,C通道軋制R32規格時,成品軋機18架減速機(立式軋機)出現異響,現場檢查確認,減速機二軸部位有輕微異音,過鋼時一軸測振值3.3 mm/s,二軸測振值2.7 mm/s與日常運行狀態無區別,監護生產。待工藝換輥時,同步開蓋檢查二軸軸承狀況,發現上軸承鋼保持架破裂(圖1)。該損壞軸承位于減速機二軸固定端,由兩列圓錐滾子軸承“面對面”配對使用,二軸解體后,上列軸承保持架已磨損殆盡,下列軸承保持架尚在,但部分滾動體存在嚴重磨損且內圈破裂。

2? ? 軋制過程參數分析

1) 故障發生時,檢查其本體稀油供油管壓力2.4 bar(標準1.8 ~ 2.2 bar),測量二軸軸承盒處溫度48 ℃,無異常。異響發生后,仍持續生產1.5 h,監護生產時未發生異常溫升及振動變大,說明該部位潤滑無異常。

2)觀察故障事件前后的軋件溫度趨勢,軋件溫度850 ~ 950 ℃之間波動,每支鋼的波動區間相對穩定,無低溫鋼。

3)觀察故障事件前后的電機轉矩趨勢,轉矩在55% ~ 68%之間波動,每支鋼的波動區間相對穩定,軋制過程中轉矩曲線出現尖峰,瞬時峰值為78%,較正常軋制范圍,峰值時間與軸承因破裂突發異響情況吻合。

4) 觀察故障事件前后的減速機各測溫點趨勢,溫度值在45 ~ 55℃之間,無異常。

通過分析,軋制過程未見異常,與軸承保持架故障沒有直接關聯性。

3? ? 軸承裝配尺寸分析

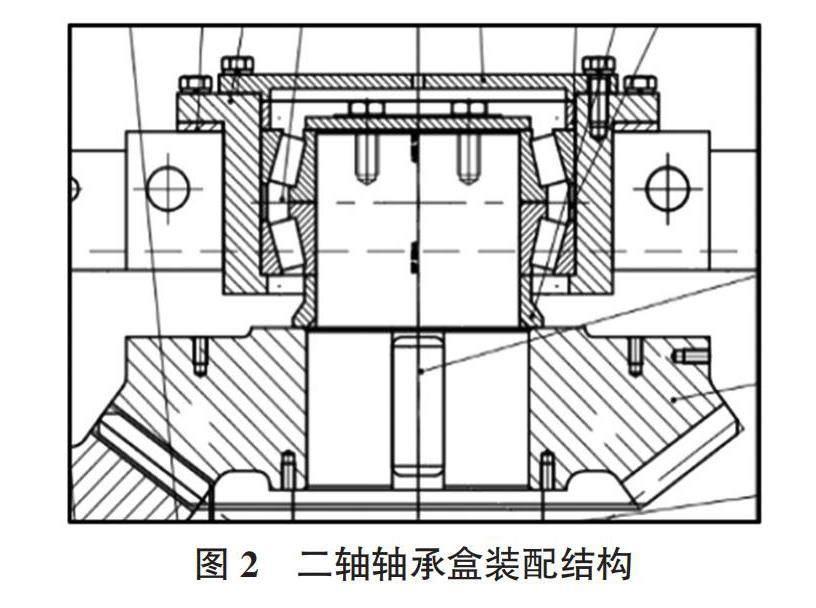

減速機二軸軸承盒裝配結構見圖2,該故障軸承型號32044X,軸承寬度b1=57 mm,兩列軸承面對面配合使用,下列軸承外圈固定在軸承盒內;下列與上列軸承外圈之間有一部件隔環1,寬度L1=38 mm,作用是通過寬度尺寸控制軸承工作游隙;上列軸承外圈與軸承壓蓋之間有一部件隔環2,寬度L2=30 mm,作用是通過寬度尺寸控制將軸承外圈壓緊。

1)軸承裝配尺寸實測及數據分析。

測量軸承盒端面至內孔深度h1=190.0 mm,端蓋上凸臺高度h2=8.1 mm;兩列軸承面對面放置時,外圈之間間距38.4 mm;隔環1測量寬度L1=38.8 mm;隔環2測量寬度L2=29.1 mm,軸承外圈寬度測量b1=57.0 mm。軸承盒內的圖紙裝配尺寸鏈為b1×2+L1+L2+h2=h1,即當軸承外圈被壓緊時,端蓋與軸承盒之間剛好無間隙;通過游標測量的裝配尺寸鏈為57×2+38.8+29.1+8.1=190 mm。設計裝配尺寸鏈與實物裝配尺寸鏈雖不存在誤差,但是該尺寸鏈設計的過于理想,外圈處于壓緊狀態臨界值,在軸向沖擊載荷的作用下,即使外圈壓蓋壓緊,軸承仍然會出現竄動。

2)壓蓋安裝后尺寸實測與分析。

軸承安裝完畢后,擰緊軸承端蓋螺絲時,發現端蓋上M20×55(8顆)螺栓彈簧墊存在些微未壓緊狀態,將彈簧墊拆掉后擰緊時,螺栓六角頭與端蓋存在約3 mm間距,軸承盒上螺孔螺紋過短,造成螺栓“假擰緊”狀態,端蓋存在未壓緊的可能,進而造成軸承竄動。

4? ? 減速機安裝精度分析

考慮到軸承保持架破裂可能與軸向沖擊有關,故對可能產生軸向沖擊的有關環節進行排查,結合現場工況實際考慮,通常聯軸器不對中、箱體地腳松動、軋制扭矩過大是較為常見原因,本文前面已闡述過軋制PDA數據表面軋制扭矩無異常,故不再重復論述,重點對聯軸器對中和箱體緊固方面進行分析。

1)減速機與電機聯軸器安裝精度分析。

通過激光找正儀對減速機及電機聯軸器進行檢測,水平偏差0.08 mm,垂直偏差0.05 mm,均在標準范圍之內,故減速機與電機聯軸器的對中正常,與軸承故障無直接關聯。

2)減速機基礎安裝精度分析。

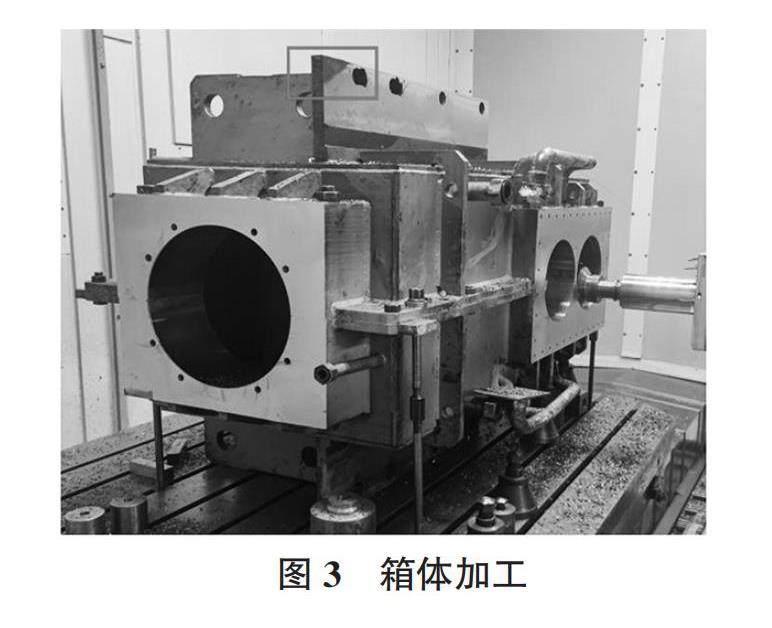

反查減速機歷史振動測量數據,二軸的水平振動數值在1~2 mm/s區間,設計標準為不大于3 mm/s,振動相對平穩;垂直振動數值在3~5 mm/s區間,設計標準為不大于3 mm/s,波動范圍相對較大,但是基于成品機架減速機振動值普遍偏大的事實考慮,振動范圍我們控制在不大于4.5 mm/s,但是垂直振動數值仍然超標。反查維護記錄,二軸軸承故障發生前地腳螺絲多次出現松動并緊固的記錄,且在緊固后仍然出現松動,減速機入口側及出口側的垂直振動數值存在偏差,其中入口側偏大0.6 mm/s,懷疑減速機安裝面可能出現異常。將減速機下機進一步檢查,減速機箱體底面因螺栓孔距與現場不符,故底板經過火焰,安裝面存在不平整且整體變形的風險。對箱體結合面重新加工、把合后上機床加工,安裝底面減少0.5 mm后方基本見光,但仍可看到底面一角存在黑皮,見圖3,證明減速機底板存在較大氣割變形,與振動值增大且入口和出口存在偏差有直接關聯性。

5? ? 改進措施及結論

1)該廠此減速機二軸軸承隔環1修磨0.2 mm,將凸臺加工至8.5 mm,確保軸承安裝后尺寸鏈處于過贏壓緊狀態,另外將壓蓋螺孔攻絲,增加螺紋長度,確保壓蓋螺絲能夠將壓蓋緊固后,軸承運行穩定,振動值也回歸正常。承載軸向力的軸承,尤其是配對使用軸承,出現軸向竄動,必須對軸承盒內尺寸鏈進行核實并予以修正,否則對軸承的使用壽命影響很大。

2)減速機箱體安裝面的精度和地腳螺栓的日常緊固檢查對于減速機的穩定運行尤為重要。該廠減速機底板安裝面地腳孔螺栓現場安裝時,由于地腳螺栓預埋位置與圖紙要求偏差很多,致使減速機無法安裝,施工人員使用火焰氣割,將減速機底板安裝孔切割為不規則長型孔,一方面減速機底板強度大幅下降、另一方面氣割高溫火焰導致減速機安裝底板變形、扭曲,減速機地腳螺栓安裝把合后,可能導致減速機內軸承同軸度改變,齒輪嚙合改變及箱體應力變化、箱體產生變形。將減速機送至修理廠將安裝面及螺栓孔重新加工后返回現場安裝,振動值和震動偏差值均回歸正常。