機器人滾邊技術(shù)在白車身制造中的應(yīng)用及問題解決方法

劉 鋒,王 寧,陸奇能,胡 雪,李 佳

(一汽-大眾汽車有限公司 吉林,長春 130011)

0 引言

壓合技術(shù)在白車身滾邊生產(chǎn)中應(yīng)用廣泛,壓合是指利用壓合機構(gòu)或設(shè)備將門蓋外板翻邊進行180°彎曲,使門蓋外板折邊包住內(nèi)板,以增加門蓋整體剛度和強度的工藝[1]。滾邊壓合為采用滾輪將這邊輥壓并包裹住另一個零件,以實現(xiàn)裝配[2]。車身的四門兩蓋內(nèi)外板采用滾邊工藝,門蓋滾邊工藝不僅要求零件表面光順、平整、無鈑金波浪、坑包等缺陷,還需要保證車門內(nèi)外板之間涂膠量及車門整體尺寸,涂膠不足影響車輛防腐及密封,尺寸偏差影響車門匹配間隙及閉合力,所以滾邊是門蓋開發(fā)及制造過程中的重點和難點工藝。為增加不同車型設(shè)備通用性,降低投資成本[3],提高問題解決效率,目前車身的四門兩蓋普遍采用機器人滾邊技術(shù)。

1 機器人滾邊原理及技術(shù)特點

機器人滾邊壓合的原理:工業(yè)機器人的工具(滾輪),沿著被翻邊的工件輪廓進行運動,通過機器人工具上滾輪所施加的力將工件在沖壓過程中所預(yù)留的翻邊在滾輪的作用下向內(nèi)側(cè)翻折,從180°或90°最后變成0°,從而將外表面件的邊緣緊緊低翻壓在內(nèi)板件上,是外板和內(nèi)板被整合成一體[4]。滾輪的運動軌跡和壓力控制通過機器人編程實現(xiàn)[5]。

車身的四門兩蓋一般采用三次滾壓成型法[6],每次壓合角度依次為30°、60°、90°,如果前蓋有水滴結(jié)構(gòu)滾邊,一般采用四次滾壓成型法,門蓋零件壓合邊曲率變化不大的區(qū)域也有采用兩次滾壓成型法的。滾輪壓入角對板件成型有顯著的影響[7],比如在局部曲率變化大、形狀復(fù)雜的部位一般需要多次滾壓法才能完成內(nèi)外板的壓合。

根據(jù)滾邊的零件及位置不同,一般滾邊壓合有普通壓合、水滴(歐式)壓合、V 型(日式)壓合三種形式。其中發(fā)動機罩蓋為提高安全性多采水滴壓合,門蓋其他區(qū)域多采用普通壓合形式。

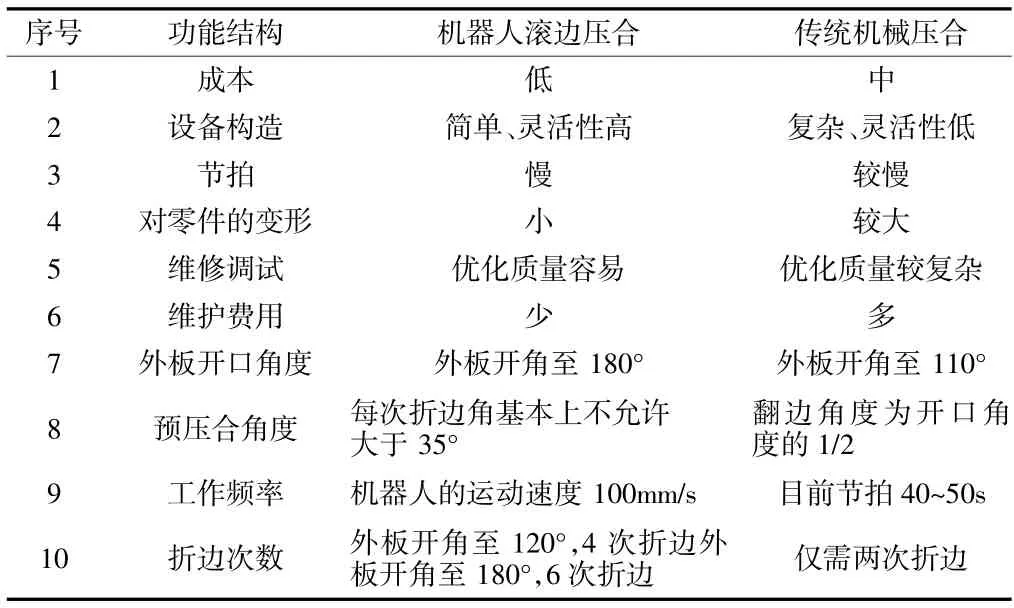

與傳統(tǒng)機械壓合相比,機器人滾邊壓合在成本、設(shè)備構(gòu)造、壓合零件變形、維修調(diào)試、維護費用、對外板開口角度要求、預(yù)壓和角度等方面具有明顯優(yōu)勢,但在生產(chǎn)節(jié)拍、工作頻率及這邊次數(shù)方面機械壓合具有優(yōu)勢。機器人滾邊壓合及傳統(tǒng)機械壓合優(yōu)劣勢對比見表1。

表1 機器人滾邊壓合與機械壓合對比

2 機器人滾邊系統(tǒng)組成

機器人滾邊系統(tǒng)主要由三部分組成[8]:機器人系統(tǒng)、滾邊胎模及夾具系統(tǒng)、滾輪系統(tǒng)。機器人及其控制系統(tǒng)主要用于控制滾輪的運動軌跡,以及機器人與其他相關(guān)系統(tǒng)之家的通信。滾邊過程由機器人抓持滾輪架執(zhí)行滾邊程序,依次完成整個車門的滾邊。

機器人需要根據(jù)零件的尺寸、滾邊位置、滾邊零件的材料等選用不同的機器人;滾輪直接與金屬板材零件接觸,是壓力直接傳輸?shù)牟考a槍Σ煌瑵L壓零件的輪廓以及所要達(dá)到的滾邊效果,所用滾輪的形狀通常設(shè)計有30°、45°、90° 階輪和專用輪等[9]。

3 滾邊壓合質(zhì)量要求及常見問題

3.1 壓合厚度要求

壓合厚度由外板厚度S1、內(nèi)板厚度S2、涂膠間隙及公差四部分組成,見圖1,其中涂膠間隙需要根據(jù)膠的不同類型預(yù)留不同尺寸,一般為0.2 mm,公差一般為0.4 mm,在進行質(zhì)量檢查時對壓合厚度進行測量,并結(jié)合厚度計算公式2 ×S1+1 ×S2+0.2+0.4判定壓合厚度是否滿足質(zhì)量要求。

圖1 壓合厚度

針對水滴滾邊,水滴滾邊區(qū)域壓合的最大厚度一般為5 mm±0.5 mm,因為水滴滾邊增大了人與車輛的圓角接觸區(qū)域,可以有效保護在碰撞時行人的安全,所以發(fā)動機罩蓋一般采用水滴滾邊的形式,見圖2。

圖2 水滴滾邊厚度

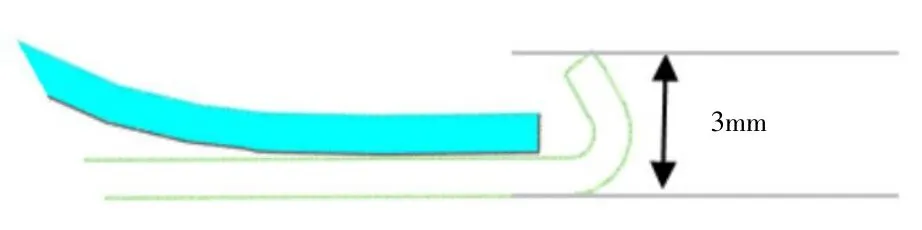

針對有未封口的壓合滾邊,未封口的鈑金高度一般為3 mm,否則會影響后續(xù)涂裝密封工藝的實施及防腐性能,見圖3。

圖3 未封口滾邊厚度

3.2 開口間隙及開口角度要求

內(nèi)外板之間的壓合間隙一般要求小于0.5 mm,開口角度需小于20°,否則影響門蓋防腐性能,具體見圖4。

圖4 開口間隙及開口角度要求

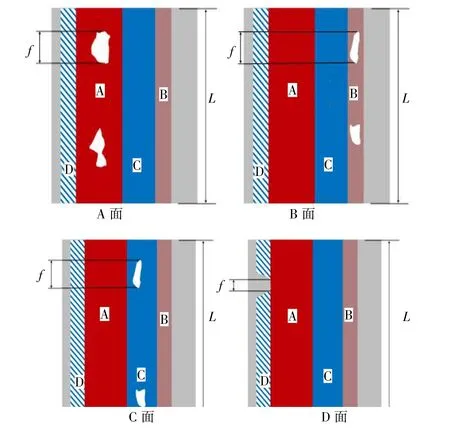

3.3 壓合涂膠質(zhì)量要求

在進行壓合涂膠質(zhì)量檢查時,需要將門蓋烘干后用邊鏟或打磨的方式使內(nèi)外板分離,然后測量各區(qū)域涂膠面的寬度及面積,涂膠常見的缺陷類型主要是氣孔、涂膠不連續(xù)、無連接、部分寬度減小。為有效的說明各區(qū)域涂膠狀態(tài),把壓合區(qū)域按照圖5 分為了A、B、C、D 四個區(qū)域,其中A 面指100%的壓合重疊區(qū),B 面指30%的壓合重疊區(qū),C 面指填充區(qū),D 面指溢膠區(qū)。

圖5 壓合涂膠分區(qū)

針對A、B、C、D 四個區(qū)域,各區(qū)域針對涂膠的要求如下:

可接受的A 面缺陷:缺陷在與CD 面轉(zhuǎn)換位置,且缺陷不開放,前5 mm 連接位置無缺陷、總?cè)毕蓍L度小于20%的涂膠長度L,單個缺陷長度f小于200 mm。

可接受的B 面缺陷:缺陷在與C 面轉(zhuǎn)換位置,且缺陷不開放,前5 mm 連接位置無缺陷、總?cè)毕蓍L度小于50%的涂膠長度L,單個缺陷長度f小于200 mm。

可接受的C 面缺陷:缺陷在與AB 面轉(zhuǎn)換位置,或在內(nèi)部位置周圍均有涂膠前5 mm 連接位置無缺陷、總?cè)毕蓍L度小于20%的涂膠長度L,單個缺陷長度f小于200 mm。

可接受的D 面缺陷(不連續(xù)):前5 mm 連接位置無缺陷、總?cè)毕蓍L度小于20%的涂膠長度L,單個缺陷長度f小于200 mm。

各區(qū)域缺陷見圖6。

圖6 各區(qū)域涂膠缺陷

3.4 壓合表面質(zhì)量要求

門蓋表面質(zhì)量問題約有20%是由壓合引起的,壓合表面質(zhì)量不但影響目視效果,部分質(zhì)量缺陷還會影響門蓋性能,如因壓合褶皺或波浪可能引起壓合區(qū)域密封問題,進而影響防腐性能。

門蓋表面質(zhì)量一般通過目視和油石打磨的方式進行檢查,壓合表面質(zhì)量不能出現(xiàn)如下常見的缺陷。

4 常見壓合缺陷及原因分析

零件尺寸、壓合模具、壓合滾輪、壓合壓力、壓合軌跡及壓合次數(shù)等都可能引起壓合缺陷,常見的壓合缺陷主要有7 種:①壓合后未完全閉合,在內(nèi)外板之間存在縫隙;②外板出現(xiàn)明顯波浪;③角未閉合或者有多肉;④壓合后滾邊圓角直徑過大,或者不規(guī)則;⑤局部寬度過大,在檢具上表現(xiàn)為間隙小;⑥壓合后零件尺寸過大,在檢具上表現(xiàn)為間隙小;⑦外觀質(zhì)量和尺寸缺陷。

4.1 壓合波浪

壓合波浪是壓合最常見的問題,引起壓合波浪的原因很多,需要對零件單件、壓合機器人程序、壓合工裝及涂膠進行綜合分析,影響壓合波浪的影響因素及問題原因見表2 所示。

表2 壓合波浪影響因素及問題原因

4.2 壓合邊拐角處褶皺或堆料

壓合邊褶皺或堆料是壓合轉(zhuǎn)角處常見的缺陷[10],主要是由兩方面原因引起,第一是外板法蘭邊整體過長,導(dǎo)致壓合后外板板料褶皺或堆積;第二是拐角處外板法蘭邊一般會設(shè)計長度縮減區(qū),長度縮減區(qū)長度不小于20 mm,法蘭邊尺寸不超過3 mm。

4.3 壓合內(nèi)板外漏

壓合內(nèi)板外漏是一種嚴(yán)重的質(zhì)量缺陷,在壓合質(zhì)量檢查時要重點關(guān)注,因為它會嚴(yán)重影響門蓋內(nèi)外板之間密封,長時間用車后極易產(chǎn)生腐蝕、生銹或漏雨缺陷,且缺陷出現(xiàn)后無法返修,導(dǎo)致內(nèi)板外漏主要因素及問題原因見表3。

表3 壓合外漏影響因素及問題原因

4.4 壓合邊凹坑

門蓋壓合后經(jīng)過油石打磨部分區(qū)域會出現(xiàn)凹坑,經(jīng)過涂裝后凹坑缺陷會更加明顯,會影響整車的外觀質(zhì)量,也是白車身及整車質(zhì)量評價的扣分項。壓合凹坑是一個綜合問題[11],需要對零件內(nèi)外板單件、零件匹配、壓合模具、機器人軌跡、壓合力等進行綜合分析,外板單件缺陷及壓合力是造成壓合凹陷缺陷的主要原因。

5 結(jié)論

機器人滾邊壓合技術(shù)因其投資少,柔性好、結(jié)構(gòu)簡單,問題解決容黨風(fēng)易等優(yōu)勢,迅速的應(yīng)用在汽車門蓋總成制造中。主要討論了與機器人滾邊壓合的工藝特點、系統(tǒng)組成、質(zhì)量要求、常見問題及控制方法,隨著技術(shù)的發(fā)展,機器人滾邊壓合技術(shù)將逐步淘汰傳統(tǒng)的機械壓合,成為汽車制造的關(guān)鍵工藝。