電廠燃汽輪機振動原因與改進建議

王 雄 李志恒 梅富琨 葉全彪

(華電湖北發電有限公司武昌熱電分公司)

0 引言

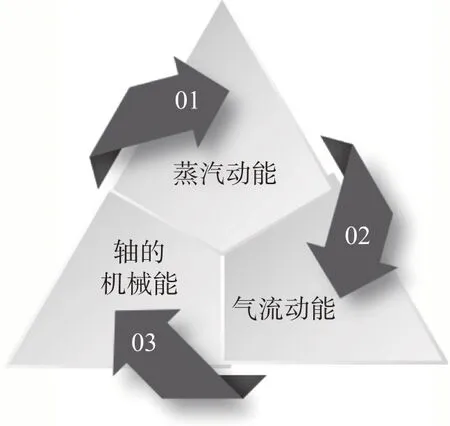

燃汽輪機工作原理如圖1所示,將蒸汽動能經過一系列變化后能轉換為軸的機械能進行輸出,在實際工作中,常搭配其他發電設備一起使用,有效促使燃料熱能向發電電能的轉變。在實驗壓力值、溫度值保持不變的條件下,經機組設備專用噴嘴進行持續膨脹,使介質自身壓力降低、溫度變小,從而提高介質速度,借助機組葉片旋轉轉化為動力軸的機械能,達到利用熱能獲取機械能的目的。在機組工作過程中,設備在不斷振動,有些振動幅度較大,嚴重降低了燃汽輪機的運行質量和生產效率。

圖1 燃汽輪機能量轉換原理

圖2 轉子不對中振動分類示意圖

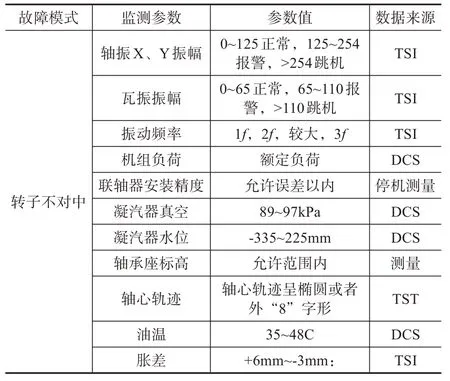

圖3 燃汽機組轉子不對中故障監測的指標

圖4 燃汽機組常見的動靜碰摩

1 電廠燃汽輪機振動過大的危害

燃汽輪機運行中如果振動幅度較大,長時間作用下會造成設備內部各部分之間的緊固件松動,安裝臺板和各基礎之間的過盈連接削弱,或使燃汽機組的動靜結構部分產生摩擦,導致機組轉子不對中、變形、損壞或是斷裂[1]。當燃汽輪機產生劇烈振動時,會直接引起系統保護機制啟動,導致設備停機,嚴重拖延生產進度,當燃汽機組動靜葉片因為劇烈振動而發生錯位時,會使機組端部軸封磨損異常。機組低壓端軸封被破壞之后,外界空氣被吸入機組的低壓缸,使機組凝汽器的真空環境遭到破壞,大大提高了燃汽機組的運行成本。機組高壓端軸封被破壞之后,其內的蒸汽大量逸出,削弱機組高壓缸的對外做功能力,嚴重時會導致轉子產生熱彎曲現象。逸出的高壓蒸汽倘若飄進機組軸封系統中,使工作油液內摻雜水分,引發油膜失穩或振蕩故障。此外,劇烈的振動還會造成機組電機滑環和電刷的嚴重磨損、楔連接松動、絕緣皮破碎等等,甚至導致整個燃汽機組的廢棄。因此,研究并克服燃汽機組非正常振動,是保證電廠安全生產的當務之急。

2 電廠燃汽輪機的振動原因及解決對策

2.1 轉子不對中

電廠燃汽機組是通過聯軸節將多個轉子進行連接,以軸系形式存在,正常狀態下,各轉子的中心位于同一軸心水平線上,并使各軸承所承受的負荷不會超過額定值。倘若不能滿足該條件,則為轉子不對中。該故障是燃汽機組及其所轄設備常見的異常振動現象之一。當轉子軸系發生不對中現象后,在其運轉途中將引發連鎖的動態效應,造成機器的異常振動、聯軸節的大幅度偏轉、軸承內外圈異常磨損和油膜振蕩、轉軸的不可逆變形等,對設備安全運行造成極大影響。

據大量資料顯示,百分之六十到百分之七十的燃氣輪機軸系故障由轉子不對中直接或間接引起,當燃汽機組轉子已經不對中時,還堅持帶病運行,勢必會造成十分嚴重的事故。所以,解決燃汽機組轉子不對中故障的異常振動特點及處理對策具有十分重要的價值。

常見燃汽機組轉子不對中故障的主要原因是:

(1)在機組設計階段考慮不全面或存在一定計算偏差導致安裝精度降低;(2)安裝階段找正誤差操作不正確;(3)燃氣輪機超載運行,加之燃氣機組保溫效果欠佳,造成各轉子軸承熱變形現象千差萬別;(4)燃汽輪機土建基礎或安裝底座不同程度地沉降均會對轉子對中產生負面影響。

下圖為某三百MW燃汽機組轉子不對中故障需要監測的指標:

燃汽機組轉子不對中常用的處理方法如下:①在機組設備安裝調試和日常檢修中謹慎操作,嚴格落實轉子找中原則,在機組平時工作中應盡可能減少沖擊負荷,防止對轉子造成不利影響,只有這樣,才能確保燃汽機組的安全可靠運行。②提高機組設備維護保養水平,保證軸系聯軸節無偏心安裝,及時對生銹的接觸面進行打磨,定期更換干凈的潤滑油液,解決連接軸承的尺寸偏差。③使燃汽機組的運轉負荷在正常范圍之內,嚴禁設備超負荷工作。倘若是因為支撐軸承標高造成軸系軸承產生不對中現象,深挖影響軸承幾何中心的關鍵點,比如像軸承座熱膨脹、油膜厚度不均勻和外界壓力的影響等。

2.2 轉子彎曲變形

燃汽機組轉子彎曲變形也會造成異常振動,由于變形的原因千差萬別,呈現出的振動特征也不一樣。當機組轉子發生不可逆彎曲變形時,其振動特點與不對中時的振動現象較為相似,在臨界轉速處出現的振動峰值急劇飆升,此外,在燃汽機組啟停機途中,因為未均勻受熱或冷卻不完全而造成的彎曲形變也會造成異常振動,可以采取重新開啟機器或進行小轉速暖機等措施,待機組轉子各部位溫度受熱均勻后,彎曲形變隱匿,異常振動消失[2]。然而,當彎曲形變過大而引起燃汽輪機動靜結構相互摩擦時,將進一步造成轉子的質量不平衡,導致振動加劇,惡性進行循環,嚴重損壞設備,應立刻斷電停機,否則可能造成燃汽輪機的轉子永久性損壞;另外,當機組轉子組成材料較差時,其自身存在熱不穩定隱患,它會在日常加熱過程中出現彈性變形,造成汽輪機異常振動,該類振動的幅值與機組承載的工作負載成正相關,從時間角度上看,該類振動振幅較機組負荷變化來說,延遲了一到三個h。延遲時間主要由燃汽輪機轉子自身結構尺寸和質量密度等因素決定,可以在制造階段做好轉子材料選型和結構設計。倘若轉子因為安裝不良而變形彎曲,可采取重新裝配等措施進行處理,轉子依然能接著使用,倘若燃汽機組轉子基于多方面因素已經產生了不可逆彎曲形變,立即更換新的轉子,避免異常振動影響正常生產。因此,無論是燃汽機組轉子制造時的材料選擇,還是安裝時的質量卡控,抑或是機組啟機時的轉速值設置,都應十分謹慎,防止燃汽機組轉子不可逆彎曲變形,造成異常振動,拖延生產進度。

2.3 支撐松動

燃汽輪機支撐松動直接降低軸承的剛度,加劇機組系統的振動頻次。當機組系統緊固螺栓松動、墊片松動、滑銷卡澀或是軸承安裝座與底板接觸不良時均會造成支撐松動進而引發異常振動[3],該類振動外在表現是軸承座大幅度振動,故可以借助檢測軸承座的振動情況來進一步判定是否為支撐松動故障。常用的檢測方法有以下三種:

(1)測量差異:實際工況中最常見的是軸承座與臺面以及地面基礎之間的接觸面不平整,應該借助檢測其之間各自振動的差異性進行診斷。(2)用手觸摸:將手放在軸承座與臺面連接處,當其接觸不良時,在外界振動力的施加下,手會感覺到被一定程度的擠壓。同理,該方法也可以檢測臺面以及地面基礎之間的連接情況。(3)肥皂水檢測:在軸承座與臺面連接處淋上肥皂水,當其接觸不良時,像平時補輪胎一樣會產生許多小氣泡。同理,該方法也可以檢測臺面以及地面基礎之間的連接情況。

2.4 動靜碰摩故障

燃汽輪機常見的動靜碰摩主要有以下幾種:

燃汽機組常見的動靜碰摩的原因大致如下:

1.燃汽輪機汽缸幾何位置跑偏或結構不均勻形變。

2.燃汽輪機蒸汽溫度異常變化,倘若機組蒸汽溫度急劇改變,極可能導致機組靜止構件的嚴重變形。

3.燃汽輪機工作汽缸密封及保溫較差,有水和雜志混入。

4.燃汽輪機排汽缸的工作溫度驟變。

5.燃汽輪機暖機時間過短,效果不理想,開機時轉子擺動幅度較大。

燃汽機組曾受到過劇烈振動。

日常工作中,當燃汽機組出現該故障時,首先采取的措施即控制轉子軸系振動,在不影響燃汽機組正常運轉的基礎上進行“磨合”。在機組啟機途中,若出現動靜摩擦現象,切忌強行提高轉速,避免軸系出現不可逆彎曲。倘若轉速小于臨界轉速值,應馬上進行停機操作,修整片刻后再啟動;倘若機組轉速大于臨界轉速值,則在某個轉速值在保持運轉,直到動靜部分磨合出合適的間隙后將轉速進行升速。倘若機組摩擦發生在負載運行時期,只要該時期振動在可控范圍內,便可保持邊觀察邊運轉的狀態,從而磨合出期望的間隙;但若該時期振動超出可控范圍內且呈不斷增加趨勢,應減小機組負荷或斷電停機,防止進一步對機組安全造成較大影響。

3 電廠燃汽輪機振動的管理方面的主要措施

3.1 嚴格把控燃汽輪機零部件生產質量

為確保電廠燃汽輪機的安全可靠運行,消除異常振動現象,燃汽輪機設計監造時必須嚴格卡控各組成部件的生產工序及材料選擇,強化質量檢查力度,防止次品的零部件組裝機組設備,對未來機組運行帶來不可預測的隱患[4]。在選購各結構部件時,嚴格落實國家電力行業相關要求,對燃汽輪機轉子、汽封、軸承、葉片等進行預驗收和性能測試,并出具相應的合格證明,未來,電力單位也可以根據燃汽輪機日常工作記錄,做好設備各組成部件使用情況跟蹤反饋,與質量較好的結構件廠商長期進行合作。

3.2 合理使用監控感知設備

在實際工況中,需要根據燃汽輪機的振動情況搭建監視感知系統,隨時掌握各個機組的振動信息。可以通過在燃汽機組中安裝振動傳感器,建立振動數據采集檢測系統,借助該系統動態采集機組工作的振動數據,確保燃氣機組各種工作狀態和各種工作部位能夠通過振動數據采集監測系統的人機界面查看到,使工作人員隨時掌握燃汽機組的工作狀態,使其振動數據保持在正常范圍之內,且一旦超過正常設定值,立即報警,嚴重時可自動斷電進入保護程序,工作人員通過查看振動信息并及時處理異常報警,防止造成更大的生產事故。此外,還應充分調研燃汽輪機的實際運行狀態,強化其自身微處理器處理效果,確保振動采集系統能夠進行全方位監控。

3.3 根據實際生產需要進行設備技術改造

燃汽輪機在實際運行過程中應視生產需要進行技術升級改造。實際工作中運行階段通常采取直接啟機的模式,該啟機模式會導致機組部件嚴重磨損,同時伴隨異常振動的高頻次發生,通常采取多種辦法進行解決,首先,提高機組設備維護保養水平,保證軸承座安裝緊固無松動,及時對生銹的接觸面進行處理,定期更換干凈的潤滑油液,發現部件變形嚴重時立即更換新的替代件,統籌各種因素,將機組的振動控制在正常范圍之內[5]。其次,定期組織技術人員到發達國家的電廠進行學習,或是邀請同行業頂尖單位進行技術交流,討論前沿科技,交流心得體會,借鑒先進經驗,結合自身燃汽機組工作情況及設備配置,提出合理的技術改造方案,降低振動頻次的同時充分保障燃汽機組的高質量運行。

3.4 強化燃汽機組綜合管控力度

為充分發揮燃汽機組的工作效能、降低異常振動,需增強燃汽機組運行的管控力度,使之安全高效運行。應從以下幾點入手:第一,在機組安裝調試過程中,需要提前做好項目規劃,設計好相應施工安裝流程,對機組各部件的安裝需求進行深入分析,設計出合理的安裝調試大綱,并嚴格按照大綱進行進一步細化,制定出每一步詳細的安裝過程管控措施,差異化對各部件安裝質量進行卡控,避免出現軸系聯軸節偏心安裝、基準錯誤及安裝精度較低等問題,源頭上保證異常振動的發生。第二,定期對電廠燃汽機組開展預防性維護檢查,及時發現機組隱藏的故障風險,果斷處理,一定程度上降低機組異常振動的發生頻次,降低機組故障修復時間,盡量做到不影響整個電廠的正常生產,提升電廠燃汽機組的運行質量。第三,在電廠燃汽機組降低異常振動頻次的工作開展中,積極落實生產責任制,明確人員分工及質量職責,將具體的責任量化,追究到個人。實行績效考核,激發員工工作潛力,將員工的績效與表現進行關聯,對于主動提出的生產建議如果切實幫助減小了機組的異常振動,可以申請獎勵等。在該情況下,員工將采取更加積極的態度來面對降低機組異常振動工作,將助力于燃汽機組異常振動數據的分析和管理。

4 結束語

本文從電廠燃汽輪機工作原理入手,首先闡述了電廠燃汽輪機振動過大的危害,然后對電廠燃汽輪機的常見的轉子不對中、彎曲變形、動靜碰摩擦等振動原因及解決對策進行了深入分析,最后提出了嚴格把控燃汽輪機零部件生產質量、合理使用監控感知設備、根據實際生產需要進行設備技術改造以及強化燃汽機組綜合管控力度等優化策略,一定程度上降低了電廠燃汽輪機的異常振動頻次,提高了機組的運行質量的同時延長了機組設備的使用壽命,促進電力企業的健康良好發展。